Установка для формування виробів з бетонних сумішей

Номер патенту: 108779

Опубліковано: 25.07.2016

Автори: Ловейкін Вячеслав Сергійович, Почка Костянтин Іванович

Формула / Реферат

Установка для формування виробів з бетонних сумішей, що складається з нерухомого порталу та формувального пристрою, яка відрізняється тим, що привод зворотно-поступального руху формувального візка виконаний у вигляді шарнірно встановленого на порталі кулачкового механізму, що контактує з штовхачами, а профіль кулачка визначається рівняннями:

де ![]() - радіус кулачка;

- радіус кулачка; ![]() - відстань між штовхачами (

- відстань між штовхачами (![]() );

); ![]() - хід формувального візка від одного крайнього положення до іншого;

- хід формувального візка від одного крайнього положення до іншого; ![]() - кутова координата повороту кулачка.

- кутова координата повороту кулачка.

Текст

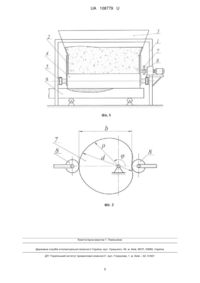

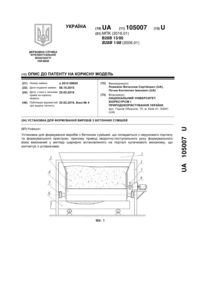

Реферат: Установка для формування виробів з бетонних сумішей, що складається з нерухомого порталу та формувального пристрою, причому привод зворотно-поступального руху формувального візка виконаний у вигляді шарнірно встановленого на порталі кулачкового механізму, що контактує з штовхачами, а профіль кулачка визначається рівняннями. UA 108779 U (54) УСТАНОВКА ДЛЯ ФОРМУВАННЯ ВИРОБІВ З БЕТОННИХ СУМІШЕЙ UA 108779 U UA 108779 U 5 10 15 20 Корисна модель належить до галузі виробництва виробів з будівельної суміші, а саме до механізмів для укладання і поверхневого ущільнення бетонних сумішей. Найбільш наближеним аналогом по технічній суті є установка для формування виробів з бетонних сумішей [авторське свідоцтво СРСР № 1212809, кл. В28В13/02, 1986], яка прийнята за прототип і складається з нерухомого порталу, формувального пристрою та кулачкового приводного механізму. Недоліком даної установки є використання в ній кулачкового приводного механізму, що реалізує оптимальний динамічний режим зворотно-поступального руху формувального візка. При такому режимі руху формувальний візок має максимальне прискорення при досягненні крайніх положень. Це приводить до підвищення динамічних навантажень і коливань в елементах приводного механізму, виникнення зайвих руйнівних навантажень на рамну конструкцію і, відповідно, до передчасного виходу установки з ладу. Тому в основу корисної моделі поставлено задачу удосконалення конструкції приводного механізму з метою підвищення надійності установки. Поставлена задача вирішується тим, що установка для формування виробів з бетонних сумішей, що складається з нерухомого порталу та формувального пристрою, згідно з корисною моделлю відрізняється тим, що привод зворотно-поступального руху формувального візка виконаний у вигляді шарнірно встановленого на порталі кулачкового механізму, що контактує з штовхачами, а профіль кулачка визначається рівняннями: b 2160 3 4 x 2 3 216 2 54 5 4 , 0 ; 252 x 7 2 6 2 b 1 21 1 x 5 x 1 , ; 2 6 2 6 6 2 9 7 6 466560 5 1 5 1 7 31104 6 6 6 5 b x 7 x 7 , ; 5 2 2 6 6 5 1 5 1 2 3888 6 5 6 21 2160 3 2 54 5 4 x , 7 ; b 252 x 216 2 7 2 6 3 2 4 b 1 x 1 21 7 1 x , 7 11 ; 2 9 2 6 2 6 6 7 6 466560 11 1 11 1 7 31104 6 b x 7 7 6 6 11 x , 2, 5 6 2 2 6 11 1 11 1 2 3888 6 5 6 21 25 30 35 40 b - відстань між штовхачами ( b const ); x - хід формувального візка від одного крайнього положення до іншого; - кутова координата повороту кулачка. де - радіус кулачка; На фіг. 1 наведено установку для формування виробів з бетонних сумішей (поперечний переріз), на фіг. 2 зображено схему кулачка. На фіг. 1 наведено установку для формування виробів з бетонних сумішей, яка складається з нерухомого порталу 1, змонтованого на ньому формувального візка 2, що вміщує подавальний бункер 3 та укочувальні ролики 4 і здійснює зворотно-поступальний рух в напрямних 5 над порожниною форми 6. Візок приводиться в зворотно-поступальний рух за допомогою привода 7, прикріпленого до порталу 1 у вигляді кулачкового механізму, що обертається з постійною кутовою швидкістю ( const ) і контактує з двома штовхачами 8, жорстко з'єднаними з візком 2. Наявність двох штовхачів 8 (фіг. 2) дозволяє створювати жорсткий силовий ланцюг при прямому і зворотному ході руху візка 2. Установка працює таким чином. Бетонна суміш надходить до подавального бункера 3. Цей бункер разом із встановленими між його секціями укочувальними роликами 4 по напрямних руху 5 з розподільчим бункером здійснюють зворотно-поступальний рух над порожниною форми 6 у напрямку, перпендикулярному до осі переміщення форми за допомогою кулачкового приводу. При зворотно-поступальному русі формувального візка суміш, що надходить із секції подавального бункера 3, попадає під укочувальні ролики 4. Форма при цьому рухається перпендикулярно руху формувального візка і знаходиться під ущільнювальними роликами 4. 1 UA 108779 U 5 10 15 20 25 Пристрій встановлюється таким чином, що над порожниною форми знаходиться лише частина робочого органу. Суміш при цьому заповнює порожнину форми. Коли рівень суміші досягає рівня ролика, який здійснює зворотно-поступальний рух, починається його взаємодія з сумішшю, тобто процес ущільнення. По мірі руху форми суміш стає все більш щільною і потребує меншого об'єму під поверхнею робочого органу. Процес ущільнення продовжується до тих пір, поки кожна поверхня виробу не пройде повний цикл ущільнення. Для роликової формувальної установки при ущільненні бетонної суміші бажано мати постійну швидкість зворотно-поступального руху формувального візка на всій ділянці, що позитивно вплинуло б на якість готового виробу. Однак на практиці такий режим руху здійснити неможливо, оскільки в ньому відсутні ділянки розгону та гальмування, без яких не може бути циклічного руху. Тому пропонується реалізувати такий режим руху формувального візка при його переміщенні від одного крайнього положення до іншого, у якому були б ділянки розгону і гальмування з мінімальними динамічними навантаженнями та ділянка руху з постійною швидкістю. Для плавного процесу розгону та гальмування формувального візка запропоновано здійснювати їх з оптимальним режимом руху за прискоренням третього порядку. При цьому швидкість, прискорення та ривок формувального візка змінюються плавно, не створюючи значних динамічних навантажень в установці, що в свою чергу позитивно впливає на її довговічність. При комбінованому режимі зворотно-поступального руху формувального візка координата його центра мас при переміщенні з одного крайнього положення в інше описується рівняннями: - на ділянці розгону: 2160 t 7 t6 t5 t4 x p 252 x 7 216 6 54 5 5 4 7 tз tз tз tз ; - на ділянці усталеного руху: xу 1 21 t x 1 9 2 tз ; - на ділянці гальмування: 466560 t 7 7 t6 t5 t 2 x 7 31104 6 3888 5 6 7 tз tз t з t з 21 , де t - час; t з - загальний час руху формувального візка з одного крайнього положення в x г х 30 інше. Перетворивши наведені вище вирази для випадку, коли початок координат відраховується від середнього положення переміщення візка, отримано: - на ділянці розгону: 35 2160 t 3 t 4 х t2 t x p 252 x 3 216 2 54 5 4 t 7 2 ; tз tз tз з - на ділянці усталеного руху: xу 1 21 t х x 1 9 2 tз 2 ; - на ділянці гальмування: 466560 t 7 х 7 t6 t5 t 2 xг x 7 31104 6 3888 5 2 6 7 tз tз t з t з 21 . 40 Закон руху візка, описаний наведеними рівняннями, може бути здійснений приводом з кулачковим механізмом зворотно-поступального руху візка. При цьому рух візка в одному напрямку здійснюється за рахунок повороту кулачка на половину оберту (тобто ) i в зворотному напрямку ще на половину оберту; повний цикл руху візка - за один оберт кулачка. Для здійснення описаного закону руху візка необхідно, щоб приріст радіуса кулачка відповідав 2 UA 108779 U приросту переміщення залежностями: - на ділянці розгону: 5 візка. Згідно з цим перемінний радіус кулачка визначається 2160 t 3 t 4 х b t2 t 252 x 3 216 2 54 5 4 t 2 7 2 ; tз tз tз з - на ділянці усталеного руху: b 1 21 t х x 1 2 9 2 tз 2 ; - на ділянці гальмування: 10 15 466560 t 7 b х 7 t6 t5 t 2 x 7 31104 6 3888 5 2 2 6 7 tз tз t з t з 21 , де b - відстань між штовхачами. t t , а з t можна виключити із попередніх залежностей, оскільки . Тут Час - кутова швидкість кулачка. Прийнявши час розгону кутова координата повороту кулачка, а 1 tp t з 6 формувального візка , процес розгону буде здійснюватись при повороті кулачка на 2 t t 0 до 6 ; час усталеного руху - p 3 з , тоді усталений рух візка кут в межах від 5 6 ; час 6 до буде забезпечуватись поворотом кулачка на кут в межах від 1 tг t з 6 гальмування , тоді процес гальмування буде здійснюватись при повороті кулачка 6 5 6 до . Після відповідних перетворень радіус кулачка, що на кут в межах від описує його профіль, пов'язується з кутовою координатою наступними виразами: 2160 3 4 х b 2 252 x 3 216 2 54 5 4 , 0 2 7 2 6; 21 b 1 t х 5 x 1 , 2 9 2 6 2 6 6 ; 20 7 6 466560 5 1 5 1 7 31104 6 b x 7 7 6 6 , 5 ; x 5 6 2 2 6 5 1 5 1 2 5 3888 6 6 21 Аналогічно визначається профіль кулачка на ділянці його повороту від до 2 , який описується радіусом, що змінюється залежностями: 2160 3 2 54 5 4 x , 7 ; b 252 x 216 2 7 2 6 3 2 4 21 b 1 7 1 x 7 11 x 1 , ; 2 9 2 6 2 6 6 3 UA 108779 U 7 6 466560 11 1 11 1 7 31104 6 b x 7 7 6 6 , 11 2, x 5 6 2 2 6 11 1 11 1 2 5 3888 6 6 21 Для унеможливлення ударів кулачка об штовхачі при зміні напрямку руху візка описаний вище профіль кулачка (фіг. 2) має такий вигляд, що в будь-якому положенні його діаметр d величина постійна і рівна відстані між штовхачами b ( d b ). 5 При застосуванні в установці кулачкового приводного механізму із кулачком, профіль якого описаний наведеними вище рівняннями, зменшуються динамічні навантаження в елементах приводного механізму, зникають зайві руйнівні навантаження на рамну конструкцію і, відповідно, підвищується надійність та довговічність установки. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Установка для формування виробів з бетонних сумішей, що складається з нерухомого порталу та формувального пристрою, яка відрізняється тим, що привод зворотно-поступального руху формувального візка виконаний у вигляді шарнірно встановленого на порталі кулачкового механізму, що контактує з штовхачами, а профіль кулачка визначається рівняннями: b 2160 3 4 x 2 252 x 3 216 2 54 5 4 , 0 ; 7 2 6 2 b 1 21 1 x 5 , ; x 1 2 6 2 6 6 2 9 7 6 466560 5 1 5 1 7 31104 6 7 6 6 b x 7 x , 5 ; 5 2 2 6 6 5 1 5 1 2 5 3888 6 6 21 2160 3 2 54 5 4 x , 7 ; b 252 x 216 2 7 3 2 4 2 6 21 b 1 7 1 x 7 11 x 1 , ; 2 9 2 6 2 6 6 7 6 466560 11 1 11 1 7 31104 6 b x 7 7 6 6 , 11 2 x 5 6 2 2 6 11 1 11 1 2 5 3888 , 6 6 21 де - радіус кулачка; b - відстань між штовхачами ( b const); x - хід формувального візка від одного крайнього положення до іншого; - кутова координата повороту кулачка. 4 UA 108779 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F16H 25/00, B28B 13/00

Мітки: формування, установка, бетонних, сумішей, виробів

Код посилання

<a href="https://ua.patents.su/7-108779-ustanovka-dlya-formuvannya-virobiv-z-betonnikh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Установка для формування виробів з бетонних сумішей</a>

Попередній патент: Борона

Наступний патент: Установка для формування виробів з бетонних сумішей

Випадковий патент: Похідні тіазолідинкарбоксаміду як модулятори рецепторів простагландину f