Реактор швидкого піролізу кам’яного вугілля

Номер патенту: 111196

Опубліковано: 11.04.2016

Автори: Міронов Станіслав Алєксандровіч, Решетніков Володимир Іванович, Міронов Алєксандр Алєксандровіч

Формула / Реферат

Реактор швидкого піролізу кам’яного вугілля, що містить корпус, який відрізняється тим, що корпус встановлений осьовим отвором на центральну трубу, що розділяє порожнину реактора на камеру піролізу і камеру грубої очистки синтез-газу, містить з трьома продовгуватими радіальними отворами горизонтальний кінематично пов'язаний з приводом обертання піролізний диск з вбудованим електронагрівальним елементом, притиснутий циліндричною пружиною до поверхні піролізного диска мінімум один циліндричний прес-ролик з вбудованим електронагрівальним елементом, лезо-скребок, закріплене до центральної труби, і осьову центральну газовідвідну трубу з вбудованим електронагрівальним елементом.

Текст

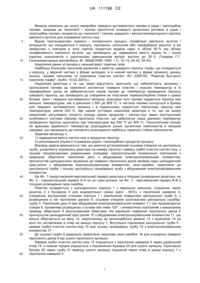

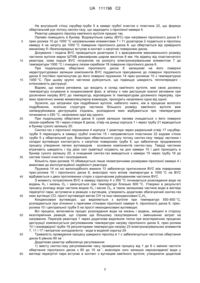

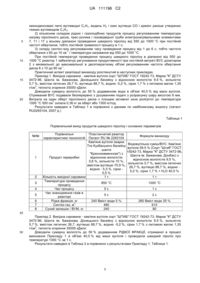

Реферат: Винахід належить до галузі переробки твердого вуглевмісного палива в рідке і газоподібне паливо. Згідно з винаходом реактор швидкого піролізу кам′яного вугілля містить корпус, центральну трубу, що розділяє порожнину реактора на камеру піролізу і камеру грубої очистки синтез-газу, та горизонтальний кінематично пов'язаний з приводом обертання піролізний диск з вбудованим електронагрівальним елементом, з трьома продовгуватими радіальними отворами. Також реактор містить притиснутий циліндричною пружиною до поверхні піролізного диска циліндричний прес-ролик з вбудованим електронагрівальним елементом, лезо-скребок, закріплене до центральної труби, і осьову центральну газовідвідну трубу з вбудованим електронагрівальним елементом. Досягається підвищення вмісту синтез-газу та можливість регулювання кількості отриманих рідких і газоподібних продуктів процесу. UA 111196 C2 (12) UA 111196 C2 UA 111196 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі переробки твердого вуглевмісного палива в рідке і газоподібне паливо, зокрема до технології і техніки піролітичої конверсії органічних речовин в рідке і газоподібне паливо, конкретно до технології і техніки швидкого і високотемпературного піролізу кам'яного вугілля для отримання синтез-газу. Відомі газогенератори прямого і поперечного процесу газифікації кам'яного вугілля і антрацитів, що складаються з корпусу, горловини, колосника або газовідбірної решітки, в які примусово з повітрям в зону горіння подається водяна пара, в об'ємі 50 % від об'єму газифікованого кам'яного вугілля, що призводить до підвищення вмісту водню Н2 і інших горючих компонентів з одночасним зменшенням витрат вугілля до 30 % (Токарев Г.Г. Газогенераторные автомобили. М.: МАШГИЗЮ 1955. – С. 16-19, 24-42, 54-55). Недоліком даних установок є низький вміст горючих газів. Найбільш близьким технічним рішенням є реактор швидкого піролізу торфу, що складається з корпусу, у верхній частині у формі циліндра, а в нижній частині у формі зрізаного донизу конуса, газових пальників та нахилених пластин (патент RU 2293104, "Реактор быстрого пиролиза торфа", опубл. 10.02.2007р.). Недоліком реактора є те, що через відсутність пристроїв, що забезпечують затримку і притискання палива до нахиленої контактної поверхні пластин і низьких температур в їх периферійних зонах не забезпечується нагрів палива до температур проведення процесу швидкого піролізу, що призводить до утворення на пластинах термоізоляційної плівки з суміші бітумів, смол і твердого вуглевмісного залишку, внаслідок чого паливо піддається піролізу при менших температурах, ніж в діапазоні з 500 до 800 °C, а частина палива скочується в бункер для твердого вуглевмісного залишку і в подальшому піддається повільному піролізу при температурах нижче 200 °C. Ще одним суттєвим недоліком реактора є те, що на ньому неможливо регулювати кількість виходу рідких продуктів і синтез-газу через конструктивні особливості системи підігріву піролізних пластин, що забезпечує лише діапазон температур проведення піролізу одночасно при температурах від 550 °C до 900 °C. Технологічний процес не враховує відмінності температур розкладання різних органічних компонентів в вихідній сировині, що призводить до неповного розкладання найбільш термічно стійких компонентів. Задачею винаходу є: 1) підвищення вмісту синтез-газу в продуктах піролізу; 2) регулювання кількості отриманих рідких і газоподібних продуктів процесу. Вказана задача вирішується тим, що реактор встановлений осьовим отвором на центральну трубу, розділяючу порожнину реактора на камеру піролізу і камеру грубої очистки синтез-газу, з трьома продовгуватими радіальними отворами горизонтальний кінематично пов'язаний з приводом обертання піролізний диск з вбудованим електронагрівальним елементом, притиснутий циліндричною пружиною до поверхні піролізного диска мінімум один циліндричний прес-ролик з вбудованим електронагрівальним елементом, лезо-скребок, закріплене до центральної труби, і осьову центральну газовідвідну трубу з вбудованим електронагрівальним елементом. На Фіг. 1 представлений вертикальний переріз реактора в площині розміщення дозатора, на Фіг. 2 - горизонтальний переріз А-А по осі прес-ролика, на Фіг. 3 - вертикальний переріз В-В в площині розміщення леза-скребка. Реактор складається з циліндричного корпусу 1 з верхньою кришкою, з'єднаною через дозатор 2 з бункером 3 для водовугільної суміші (далі - ВУС), з піролізною камерою 4, утвореною внутрішніми стінками корпуса 1 і зовнішньою поверхнею центральної труби 5, з розміщеним в ній піролізним диском 6, осьовим отвором охоплюючим центральну скрубертрубу 5. Піролізний диск 6 має вбудований електронагрівальний елемент 7 і три продовгуватих отвори 8, променево розміщених з кутами між ними 120°, і кінематично пов'язаний з механізмом приводу обертання 9 регульованими обертами. На зовнішню поверхню піролізного диска 6 притиснутий циліндричний прес-ролик 10 з вбудованим електронагрівальним елементом 11, що вільно обертається на валу 12, закріпленому до вилоподібного важеля 13 з пружиною 14 на його осі, вставленим в отвір на кришці корпусу 1. Внутрішня порожнина центральної труби 5 камера грубої очистки синтез-газу 15 має осьову газовідвідну трубу 16 з електронагрівальним елементом 17. До осьової труби 5 радіально закріплене нерухоме лезо-скребок 18 для очищення поверхні піролізного диска 6 від сухого піролізного залишку. Камера грубої очистки синтез-газу 15 з'єднується з піролізною камерою 4 через радіальний отвір 19, а нижнім торцем з'єднується з порожниною бункера 20 для сухого залишку. Одночасно бункер 20 через трубу 21 відводу сухого залишку з'єднаний через отвір в днищі корпусу 1 з піролізною камерою 4. 1 UA 111196 C2 5 10 15 20 25 30 35 40 45 50 55 60 На внутрішній стінці скрубер-труби 5 в камері грубої очистки є пластина 22, що формує обертальний рух потоку синтез-газу, що надходить з піролізної камери 4. Реактор швидкого піролізу кам'яного вугілля працює так. Паливо поміщують в бункер. Водовугільна суміш (ВУС) при нагріванні піролізного диска 6 і прес-ролика 10 до 1000 °C нагрівальними елементами 7 і 11 дозатором 2 подається в піролізну камеру 4 на нагріту до 1000 °C поверхню піролізного диска 6, що обертається від привідного механізму 9 і безпосередньо вступає в контакт з нагрітою поверхнею диска. Дозування і подача ВУС проводиться дозатором 2 з врахуванням максимального розміру частинок вугілля марки ШТИБ рівномірним шаром висотою 6 мм. На відміну від пластинчатого реактора, нова порція ВУС потрапляє на розігріту електронагрівальним елементом 7 до температури 1000 °C і очищену лезом-скребком 18 поверхню піролізного диска 6. При подальшому обертанні піролізного диска 6 залишкові на його поверхні недеструктуровані залишки компонентів ВУС піддаються пресуванню до поверхні піролізного диска 6 постійно притиснутим до його поверхні пружиною 14 прес-роликом 10 з температурою 1000 °C. При цьому крупні частинки руйнуються, що підвищує швидкість теплопередачі інтенсивність деструкції. Відомо, що кожна речовина, що входить в склад кам'яного вугілля, має свою досяжну температуру існування в конденсованій фазі, в зв'язку з чим деструкція кожної речовини при досягненні нагріву ВУС до температур, відповідних їх температурам досяжного перегріву, при яких практично зникає міжмолекулярна взаємодія, проходить незалежно одна від одної. Зусилля, що затрачені при подрібненні вугілля, набагато нижчі, ніж в процесах вологого подрібнення, оскільки структура частинок більшого розміру кам'яного вугілля вже напівзруйнована деструкцією з'єднань, розпадання яких відбувається при температурах починаючи з 250 °C, незалежно одні від одного. При подальшому обертанні диска 6 сухий залишок палива зчищається з його поверхні лезом-скребком 18 і через отвори 8 диска, отвір на днищі корпуса 1 і через трубу 21 відводиться в бункер сухого залишку 20. Синтез-газ з піролізної порожнини 4 корпуса 1 реактора через радіальний отвір 17 скрубертруби 5 переходить в камеру грубої очистки 15 і направляється пластиною 22 вздовж стінки труби 5 у обертальний рух. Внаслідок обертального руху потоку синтез-газу тверді частинки і складні вуглеводні контактують з нагрітою поверхнею труби 5, що забезпечує продовження процесу утворення легких вуглеводнів - основних компонентів синтез-газу. Тверді частинки втрачають швидкість і під дією сил гравітації осідають на дно камери 15 і далі проходять в бункер сухого залишку 20, а очищений синтез-газ виводиться з камери 15 через трубу 16 до систем тонкої очистки і охолодження. Кількість прес-роликів 10 обмежується лише геометричними розмірами піролізної камери 4 і вимогами до експлуатаційної надійності реактора. Пружина 14 на осі вилоподібного важеля 13 забезпечує притиснення ВУС між поверхнями прес-ролика 10 і піролізного диска 6, внаслідок чого вплив температури в 1000 °C на ВУС відбувається з двох протилежних сторін з одночасним руйнуванням частинок ВУС. З моменту потрапляння ВУС в камеру піролізу 4 з 350 °C починається розкладання води на водень Н2 і кисень О2 і закінчується при температурі близько 600 °C. Утворені в результаті процесу розпаду води частина водню Н2 і кисню О2, а також залишкова частина води в вигляді перегрітої пари, вступаючи в реакцію з вуглецем, утворюють додатково збагачуючий синтез-газ окис вуглецю CO, прості вуглеводні метан СН та інші неконденсовані С nНn. Конденсовані вуглеводні, що виділяються з вугілля при температурі 550-650 °C, розпадаються при зіткненні з гарячими стінками піролізної камери 4, піролізного диска 6, пресролика 10 і центральної труби 5 на прості неконденсовані вуглеводні. Всі процеси, включаючи процес розкладання води на кисень і водень, зміщені в сторону екзотермічних реакцій, що сприяє ще більшому газоутворенню і зменшенню затрат на нагрівання. Перегрів реактора 1 через додаткове виділення тепла при екзотермічних процесах деструкції компенсується регулюванням температури нагріву піролізного диска 6, прес-ролика 10 і газовідвідної труби 16 регуляторами температури нагріву 23 електронагрівальних елементів 7, 11 і 17 і витратою холодоагента - води в водяній сорочці 24. Тривалість проведення процесу швидкого піролізу в 1 с забезпечується частотою обертання -1 диска 6 рівною 60 хв . Додатково реактор забезпечує регулювання: 1) вмісту синтез-газу регулюванням часу проведення процесу від 1 до 6 с зміною частоти -1 обертання піролізного диска з 60 до 10 хв , внаслідок чого залишок нерозкладеної води у вигляді перегрітої пари вступає в контакт з вуглецем кам'яного вугілля, утворюючи додаткові 2 UA 111196 C2 5 10 15 20 неконденсовані легкі вуглеводні CnHn, водень Н2 і окис вуглецю CO і крекінг раніше утворених тяжких вуглеводнів СnНn; 2) кількісним складом рідких і газоподібних продуктів процесу регулюванням температури нагріву піролізного диска, прес-ролика і газовідвідної труби електронагрівальними елементами 7, 11 і 17 у всьому діапазоні проведення швидкого піролізу від 550 до 1000 °C при постійній частоті обертання, тобто постійній тривалості процесу в 1 с; 3) складу синтез-газу регулюванням часу проведення процесу від 1 до 6 с, тобто частоти -1 обертання з 60 до 10 хв і температури нагрівання від 550 до 1000 °C. При постійній температурі проведення процесу швидкого піролізу в діапазоні від 550 до 1000 °C реактор 1 забезпечує регулювання продуктивності при постійній витраті ВУС дозатором 2 з мінімальної до максимальної в десятикратному об'ємі регулюванням частоти обертання -1 диска 6 з 10 до 60 хв . Практичний аспект реалізації винаходу розглянутий в наступних прикладах. Приклад 1. Вихідна сировина - кам'яне вугілля сорт "ШТИБ" ГОСТ 19242-73, Марка "К" ДСТУ 3472-96, Шахта ім. Бажанова, Донецького басейну з відносною вологістю 9,5 %, зольністю 5,7 %, вмістом летючих 26,7 %, вуглецю 88,7 %, водню -5,2 %, сірки 1,7 % з питомою вагою 1,35 3 г/см , теплота згоряння 35000 кДж/кг. Доводили сумарну вологість до 50 % додаванням води в об'ємі 40,5 % від маси вугілля. Отриманий ВУС подавали безперервно з дозуванням подачі з розрахунку шару висотою 6 мм. Витрата на один оберт піролізного диска з площею активної зони розігрітої до температури 2 1000 °C 500 см склала 0,36 кг за оберт або 1300 кг/год. Результати наведені в Таблиці 1 в порівнянні з даними по найближчому аналогу (патент RU2293104, 2007 p.) Таблиця 1 Порівняльний вихід продуктів швидкого піролізу і основних параметрів №№ 1 2 3 4 5 6 7 8 Порівняльні характеристики технологій Пластинчатий реактор Патент RU № 2293104 Кам'яне вугілля (марки Тпк Кузбаського басейну шахти "Краснокаменская") з Продукт переробки відносною вологістю 3,8 %, зольністю 10 %, вмістом вуглецю 70,9 %, водню - 5,3 %, сірки 0,5 % Кількість вихідної сировини 1т Температура проведення 850 °C процесу Час процесу 5с Час знаходження газів в 5с реакторі Рідка фракція, кг 240 Вміст води 5 % 3 Синтез-газ, м 480 Сухий залишок / ВУМ, кг 240 Формули винаходу Водовугільна суміш/ВУС: Кам'яне вугілля 59,5 % (Сорт "Штиб" ГОСТ 19242-73, Марка "К" ДСТУ 3472-96, Шахта ім. Бажанова, Донбас) з відносною вологістю 9,5 %, зольністю 5,7 %, вмістом летючих 26,7 %, вуглецю 88,7 %, водню 5,2 %, сірки 1,7 % + Н2О 40,5 % 1т 1000 °C 1с 2с 260 Вміст води 35 % 610 80 25 30 Приклад 2. Вихідна сировина - кам'яне вугілля сорт "ШТИБ" ГОСТ 19242-73, Марка "К" ДСТУ 3472-96, Шахта ім. Бажанова, Донецького басейну з відносною вологістю 9,5 %, зольністю 5,7 %, вмістом летючих 26,7, вуглецю 88,7 %, водню -5,2 %, сірки 1,7 % з питомою вагою 1,35 3 г/см , теплота згоряння 35000 кДж/кг. Доводили сумарну вологість до 50 % додаванням РІДКОЇ ФРАКЦІЇ, отриманої в процесі виконання Прикладу 1 в об'ємі 40,5 % від маси вугілля і проводили швидкий піроліз про температурі 1000 °C за 1 с. Результати наведені в Таблиці 2 в порівнянні з результатами Прикладу 1, Таблиця 1. 3 UA 111196 C2 Таблиця 2 Порівняльний вихід продуктів швидкого піролізу і основних параметрів №№ 1 2 3 4 5 6 7 5 Порівняльні характеристики технологій Пластинчатий реактор Патент РФ № 2451889 Спосіб п. 1 Формули винаходу по Заявці Продукт переробки Водовугільна суміш / ВУС: Кам'яне вугілля 59,5 % (Сорт "Штаб" ГОСТ 19242-73, Марка "К" ДСТУ 3472-96, Шахта ім. Бажанова. Донбас) з відносною вологістю 9,5 %, зольністю 5,7 %, вмістом летючих 26,75, вуглецю 88,7 %, водню -5,2 %, сірки 1,7 % + Н2О 40,5 % Водовугільна суміш / ВУС: Кам'яне вугілля 59,5 % (Сорт "Штаб" ГОСТ 19242-73, Марка "К" ДСТУ 3472-96, Шахта ім. Бажанова, Донбас) з відносною вологістю 9,5 %, зольністю 5,7 %, вмістом летючих 26,7 %, вуглецю 88,7 %, водню -5,2 %, сірки 1,7 % + 40,5 % Рідкої фракції Прикладу 1 1000 °C 1000 °C 1с 1с 2с 2с 260 Вміст води 35 % 610 80 210 Вміст води 15 % 720 60 Температура проведення процесу Час процесу Час знаходження газів в реакторі Рідка фракція, кг 3 Синтез-газ, м Сухий залишок / ВУМ, кг Таким чином винахід забезпечує: 1) підвищення об'єму синтез-газу до 80 % з одиниці підданого швидкому піролізу кам'яного вугілля; 2) повністю виключає витрати на попередню підготовку кам'яного вугілля, оскільки розміри не більше 6 мм відповідають стандарту товарного вугілля марки ШТИБ (ГОСТ 19242-73. "Вугілля буре та антрацит. Класифікація за розміром шматків"); 3) отримання необхідного складу і кількості рідких і твердих вуглеводнів і синтез-газу. 10 ФОРМУЛА ВИНАХОДУ 15 20 Реактор швидкого піролізу кам'яного вугілля, що містить корпус, який відрізняється тим, що корпус встановлений осьовим отвором на центральну трубу, що розділяє порожнину реактора на камеру піролізу і камеру грубої очистки синтез-газу, містить з трьома продовгуватими радіальними отворами горизонтальний кінематично пов'язаний з приводом обертання піролізний диск з вбудованим електронагрівальним елементом, притиснутий циліндричною пружиною до поверхні піролізного диска мінімум один циліндричний прес-ролик з вбудованим електронагрівальним елементом, лезо-скребок, закріплене до центральної труби, і осьову центральну газовідвідну трубу з вбудованим електронагрівальним елементом. 4 UA 111196 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor of rapid coal pyrolysis

Автори англійськоюMironov Stanislav Alieksandrovuch, Reshetnikov Volodymyr Ivanovych, Mironov Alieksandr Alieksandrovych

Назва патенту російськоюРеактор быстрого пиролиза каменного угля

Автори російськоюМиронов Станислав Александрович, Решетников Владимир Иванович, Миронов Александр Александрович

МПК / Мітки

МПК: C10B 53/00, F23R 5/00, B01J 19/18

Мітки: реактор, вугілля, кам'яного, швидкого, піролізу

Код посилання

<a href="https://ua.patents.su/7-111196-reaktor-shvidkogo-pirolizu-kamyanogo-vugillya.html" target="_blank" rel="follow" title="База патентів України">Реактор швидкого піролізу кам’яного вугілля</a>

Попередній патент: Сталевий лист (варіанти), сталевий виріб (варіанти) і спосіб одержання сталевого листа

Наступний патент: Похідні піролотриазинону як інгібітори рі3к

Випадковий патент: Літальний апарат бірюкова