Спосіб отримання нижчих олефінів, реактор для піролізу вуглеводнів і апарат для загартування газів піролізу

Формула / Реферат

1. Спосіб отримання нижчих олефінів піролізом вуглеводнів, що включає підігрівання і випаровування початкової сировини, її зміщування з паром-розріджувачем, нагрівання суміші до температури піролізу в лопатковому реакторі, охолоджування газів піролізу і подальше розділення їх, який відрізняється тим, що нагрівання суміші до температури піролізу проводять шляхом змішування з гарячими газами піролізу, циркулюючими в робочій порожнині лопаткового реактора, за час, нехтувально малий в порівнянні з тривалістю реакції піролізу.

2. Спосіб за п. 1, який відрізняється тим, що підігрівання сировини і пара-розріджувача здійснюють у два етапи, при цьому на другому етапі підігрівання здійснюють в теплообміннику за рахунок утилізації теплоти, що міститься в газах піролізу, що виходять з лопаткового реактора.

3. Реактор для піролізу вуглеводнів, що містить корпус з направляючими лопатками і патрубками для підведення сировини і відведення газів піролізу і робоче колесо з лопатковим вінцем, який відрізняється тим, що в корпусі виконана кільцева порожнина для циркуляції гарячих газів піролізу, що містить направляючі лопатки і що охоплює по периферії лопатковий вінець робочого колеса, а патрубки для підведення сировини і відведення газів піролізу сполучаються з вказаною порожниною.

4. Реактор за п. 3, який відрізняється тим, що корпус складається з кожуха і скріпленої. з ним внутрішньої жароміцної оболонки, при цьому кожух зсередини покритий теплоізоляцією.

5. Апарат для загартування газів піролізу, що містить теплообмінник, що має розділені стінкою об'єми середовищ, що охолоджуються і нагріваються, який відрізняється тим, що він забезпечений трійником і струменевим ежектором, що складається з сопла, приймальної камери і камери змішування, причому камера змішування ежектора і один з патрубків трійника сполучені з об'ємом середовища, що охолоджується, а приймальна камера ежектора сполучена з іншим патрубком трійника.

Текст

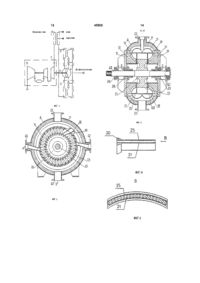

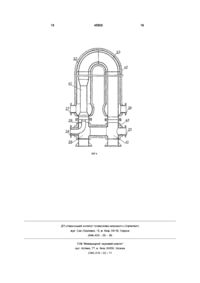

1 Спосіб отримання нижчих олефінів піролізом вуглеводнів, що включає підігрівання і випаровування початкової сировини, и зміщування з паром-розріджувачем, нагрівання суміші до температури піролізу в лопатковому реакторі, охолоджування газів піролізу і подальше розділення їх, який відрізняється тим, що нагрівання суміші до температури піролізу проводять шляхом змішування з гарячими газами піролізу, циркулюючими в робочій порожнині лопаткового реактора, за час, нехтувально малий в порівнянні з тривалістю реакції піролізу 2 Спосіб за п 1, який відрізняється тим, що підігрівання сировини і пара-розріджувача здійснюють у два етапи, при цьому на другому етапі підігрівання здійснюють в теплообміннику за рахунок утилі зації теплоти, що міститься в газах піролізу, що виходять з лопаткового реактора 3 Реактор для піролізу вуглеводнів, що містить корпус з направляючими лопатками і патрубками для підведення сировини і відведення газів піролізу і робоче колесо з лопатковим вінцем, який відрізняється тим, що в корпусі виконана кільцева порожнина для циркуляції гарячих газів піролізу, що містить направляючі лопатки і що охоплює по периферії лопатковий вінець робочого колеса, а патрубки для підведення сировини і відведення газів піролізу сполучаються з вказаною порожниною 4 Реактор за п 3, який відрізняється тим, що корпус складається з кожуха і скріпленої з ним внутрішньої жароміцної оболонки, при цьому кожух зсередини покритий теплоізоляцією 5 Апарат для загартування газів піролізу, що містить теплообмінник, що має розділені стінкою об'єми середовищ, що охолоджуються і нагріваються, який відрізняється тим, що він забезпечений трійником і струменевим ежектором, що складається з сопла, приймальної камери і камери змішування, причому камера змішування ежектора і один з патрубків трійника сполучені з об'ємом середовища, що охолоджується, а приймальна камера ежектора сполучена з іншим патрубком трійника Винахід відноситься до нафтохімічної промисловості, конкретно до отримання нижчих олефінів термічним піролізом вуглеводнів У цей час термічний піроліз вуглеводнів є основним способом промислового виробництва нижчих олефінів - етилену і пропілену Сировиною служать вуглеводні з двома або більше атомами вуглецю в молекулі В промисловості звичайно використовують гази нафтопереробки, а також бензинові і газойлеві фракції нафти За загальноприйнятою технологією випаровану і змішану з водяною парою сировину подають в піротрубу, розміщену в радіаційній камері печі пі ролізу, де суміш швидко нагрівають Реакції піролізу протікають з великим поглинанням тепла Гази піролізу, що мають на виході з піротруби температуру 750 950°С, охолоджують і відправляють в газофракцюнуючу установку, де з них виділяють етилен, пропілен, бутадієн, метан, водень і ІНШІ продукти піролізу Найбільш цінним з продуктів піролізу є етилен При піролізі вуглеводнів завжди виділяється піровуглець, що виноситься частково з потоком газів у вигляді сажі, а частково створює відкладення коксу на стінках піротруб і розташованих нижче по потоку апаратів Відкладення коксу збільшує О со о Ю ю перепад тиску в піротрубах і погіршує теплопередачу в зону реакції, що приводить до перегріву піротруб, зниження продуктивності піролізної установки і виходів нижчих олефінів Тому відкладення коксу періодично видаляють, звичайно випалюючи їх повітрям або парово-повітряною сумішшю Серед реакцій - термічного піролізу можна виділити первинні, що ведуть до утворення олефінів, і вторинні, при яких олефіни, що утворилися витрачаються 3 підвищенням температури прискорюються як первинні, так і вторинні реакції, але швидкість первинних реакцій росте швидше, ніж швидкість вторинних реакцій Швидкість первинних реакцій не залежить від тиску тоді як швидкість вторинних реакцій знижується із зменшенням тиску Тому вихід олефінів прагнуть підвищити зниженням парціального тиску вуглеводнів в зоні реакції, а також підвищенням температури піролізу у вказаних межах Парціальний тиск вуглеводнів в зоні реакції знижують введенням парарозріджувача Оптимальна КІЛЬКІСТЬ парарозріджувача залежить від вигляду вуглеводневої сировини Для легких видів сировини, етану і пропану, подача водяної пари звичайно становить 20 40% від маси сировини Для важких видів сировини - газойлей подача водяної пари може дійти до 80 100% від маси сировини Підвищення температури піролізу понад 950 1000°С небажано, тому що різко прискорює коксоутворення, а також приводить до зростання виходу ацетилену, що є менш цінним продуктом, за рахунок зниження виходу етилену Серед недоліків промислових трубчастих піролізних установок можна виділити наступні а необхідність передачі великих кількостей тепла в зону реакції через стінки піротруби У зв'язку з великими тепловими потоками температура стінки піротруб набагато перевищує температуру реагуючої середовища, що сприяє інтенсивному коксуванню і знижує вихід цільових продуктів Тиск в зоні піролізу не може бути знижений в зв'язку з необхідністю забезпечення високих швидкостей рушення сировини через цю зону, необхідних по умовах теплопередачі б недостатня швидкість нагріву сировини в піротрубах, через яку початкові КІЛЬКОСТІ олефінів, що утворилися при відносно низьких температурах, переміщаючись разом з потоком сировини у все більш нагріті зони, зайво довго знаходяться в умовах інтенсивного протікання вторинних реакцій Особливо сильно цей недолік виявляється при піролізі широких нафтових фракцій, таких як нафта і газойль, що містять як важкі вуглеводні, що легко розпадаються, так і легкі вуглеводні, що розпадаються при більш високих температурах У патенті США 5300216 (МПК C10G9/36, опубл 1994) описані метод і установка для термічного піролізу вуглеводнів в присутності водяної пари в стаціонарній ударній хвилі високої інтенсивності Перегріта в трубчастій печі до температури біля 1000°С водяна пара під тиском біля 27 ата через надзвукове сопло подається в реактор, що включає послідовно розташовані зони змішення і піролізу У зоні змішення в надзвуковий потік пари через змішувачі подається підігріта приблизно до 45503 627°С вуглеводнева сировина - етан Суміш, що утворюється має надзвукову швидкість і температуру, недостатню для початку реакцій піролізу Між зонами змішення і піролізу розташовується прямий стрибок ущільнення стаціонарна ударна хвиля, в якій кінетична енергія надзвукового потоку перетворюється в теплоту За стрибком ущільнення суміш придбаває дозвукову швидкість і температуру біля 1000°С при тиску біля 9 ата Реагуюча суміш проходить зону піролізу за 0,005 0,05сек, при цьому и температура знижується приблизно до 863°С за рахунок поглинання теплоти реакціями піролізу Конверсія етану в етилен досягає 70% Продукти піролізу поступають в гартувальний апарат і подальші теплообмінники, а потім на газорозділення У цій установці усунені всі вказані вище недоліки трубчастих печей піролізу Максимальна температура піролізу досягається сировиною гранично швидко, а стінки реакційної зони не використовуються для передачі тепла в цю зону Однак подача водяної пари по відношенню до маси вуглеводню повинна складати біля 500 667% В зв'язку з цим енергетичні витрати по відношенню до етилену, що отримується, надмірно високі і не можуть бути істотно зменшені Це робить установку неконкурентоздатною при сучасному співвідношенні цін на енергію і олефіни У патенті США 4426278 (МПК C10G9/14, опубл 1984) описана трубчаста пічна установка, що містить перегрівник пара, пристрій для змішування перегрітого пара з вуглеводнем і піротрубу, розміщену в радіаційному блоці Поступаючий з перегрівника пар з температурою 1000 1500°С змішується з вуглеводневою сировиною, при цьому суміш відразу придбаває температуру, достатню для початку реакцій піролізу Піроліз продовжують за рахунок підведення тепла через стінки піротруби У цій конструкції частково усунений недолік (б) Однак при температурі водяної пари 1100°С його подача по відношенню до маси вуглеводню повинна становити 185 275%, а при температурі 1430°С біля 120% Отримання водяної пари такої високої температури надто ускладнене, а необхідні енергетичні витрати надмірно високі У патенті США 3579601 (МПК С07СЗ/08, C10G9/20, 9/14, опубл 1971) описана трубчаста пічна установка, в якій сировина подається в піротрубу в декількох точках, що розосередилися по її довжині Сировина, що вводиться відразу придбаває температуру, достатню для початку реакції піролізу, за рахунок практично миттєвого змішування з гарячими газами піролізу, що поступають з вище розташованої ДІЛЬНИЦІ піротруби Пірол із продовжують за рахунок підведення тепла через стінки піротруби Винахід частково усуває недолік (б), а недолік (а) залишається Підвищуються виходи олефінів і інших ненасичених сполук меншає коксовідкладення і знижується утворення метану Недоліком є ускладнена конструкція піротруби, що утрудняє и розміщення в радіаційній камері печі піролізу В авторському СВІДОЦТВІ СРСР 1189871 (МПК C10G9/00, опубл 1985) описаний спосіб термічного піролізу прямогонного бензину і газойлей Сировину розділяють на декілька фракцій з інтервалами википання шириною 20 40°С, і отримані 45503 вузькі фракції піддають піролізу в окремих піротрубах при оптимальному для кожної фракції температурному режимі Спосіб дозволяє пом'якшити недолік (б), при цьому підвищуються виходи нижчих олефінів і знижується коксоутворення Однак реалізація цього способу вимагає істотного ускладнення конструкції радіаційної камери печі в зв'язку з необхідністю підтримки індивідуальних температурних режимів для декількох піротруб в умовах непостійного співвідношення витрат сировини в них У патенті США 4265732 (МПК C10G9/00, опубл 1981) описаний спосіб термічного піролізу газоподібної вуглеводневої сировини в реакторі, виконаному у вигляді осьової багатоступінчастої лопаткової машини (прототип способу і реактора) Тепло, необхідне для піролізу, виділяється безпосередньо в об'ємі реагуючого газу при гідродинамічному гальмуванні лопаток ротора, що обертається приводом Цим повністю усувається недолік (а) Однак недолік (б) не усунений Необхідна для здійснення способу багатоступінчаста осьова лопаткова машина, здатна працювати при температурах піролізу вуглеводнів, не була створена У патенті США 5271827, (МПК C10G9/14, С07С4/04, опубл 1993) описана трубчаста пічна піролізна установка, забезпечена адіабатичним трубчастим реактором, встановленим між виходами піротруб і входом в гартувальний-випарний апарат Піроліз в адіабатичному трубчастому реакторі відбувається за рахунок внутрішньої теплоти реагуючої середовища без підведення тепла ззовні Застосування адіабатичного трубчастого реактора дозволяє економити енергію, що затрачується на піроліз Засоби гартувального охолоджування газів, що виходять з реактора піролізу до температури припинення реакцій є необхідною складовою частиною піролізних установок Гартувальне охолоджування може бути пряме - інжекцією пара, води або легкої смоли піролізу в потік газів піролізу, і посереднє, з використанням теплообмінного апарату Звичайно пряме охолоджування застосовують при піролізі газойлей При піролізі легкої вуглеводневої сировини звичайно застосовують посереднє охолоджування в гартувальновипарних апаратах, що виробляють пару високого тиску У заявці РСТ WO 95/32263 (МПК C10G9/20, опубл 1995) запропонований апарат для загартування газів піролізу, що має розділені стінкою об'єми, в одному з яких рухаються гази піролізу, що охолоджуються, в іншому знаходиться кипляча вода(прототип апарату) Гази піролізу, що охолоджуються, рухаються по трубках У зв'язку з малим діаметром трубок апарати такого типу створюють великий опір потоку і чутливі до закоксовування Звичайно перепад тиску в очищеному апараті складає не менше за 0,02 О.ОЗМПа, а в закоксованому до 0,07МПа і вище, що підвищує тиск в розташованому вище по потоку реакторі піролізу і, тим самим, знижує вихід олефінів Можна було б зменшити перепад тиску в апараті, збільшуючи діаметр теплообмінних трубок, але таке рішення неприпустиме, оскільки привело б до зниження швидкості гартувального охолоджування Задачею винаходу є створення способу отримання нижчих олефінів термічним піролізом вуглеводнів, реактора для піролізу вуглеводнів і апарату для загартування газів піролізу, що служать для здійснення цього способу, в цьому способі б нагрів вуглеводневої сировини до температури піролізу проводиться за час, нехтувально малий в порівнянні з тривалістю реакції піролізу, в КІЛЬКІСТЬ пара-розріджувача, що додається по відношенню до ваги вуглеводневої сировини не перевищує звичайних в існуючих піролізних виробництвах меж Першим з групи винаходів є спосіб отримання нижчих олефінів піролізом вуглеводнів, що включає підігрівання і випаровування початкової сировини, и змішування з паром-розріджувачем, нагрів суміші до температури піролізу в лопатковому реакторі теплом, що генерується в об'ємі суміші за рахунок гідродинамічного гальмування лопаток, що обертаються в ній, охолоджування газів піролізу і подальше розділення їх, при цьому нагрів суміші до температури піролізу проводять шляхом змішування з гарячими газами піролізу, циркулюючими в робочій порожнині лопаткового реактора, за час, нехтувально малий в порівнянні з тривалістю реакції піролізу Підігрівання сировини і пара-розріджувача можна призначувати двома етапами, при цьому на другому етапі підігрівання виготовляють в теплообміннику за рахунок утилізації теплоти, що міститься в газах піролізу, що виходять з лопаткового реактора Спосіб, в порівнянні зі способом по патенту США № 4265732 дозволяє збільшити вихід олефінів за рахунок миттєвого нагріву суміші m максимальної температури піролізу при змішуванні її з гарячими газами піролізу циркулюючими в робочій порожнині лопаткового реактора Використання теплоти газів піролізу, що виходять з лопаткового реактора, для підігрівання сировини і парарозріджувача, що поступає в реактор, дозволяє спростити конструкції теплообмінного апарату за рахунок зменшення різниці тиску в порожнинах серед, що нагріваються і що охолоджуються і зменшує витрати енергії на проведення процесу Другим з групи винаходів є реактор для піролізу вуглеводнів, що містить корпус з направляючими лопатками і патрубками для підведення сировини і відведення газів піролізу і робоче колесо з лопатковим вінцем, при цьому в корпусі виконана кільцева порожнина для циркуляції гарячих газів піролізу, що містить направляючі лопатки і що охоплює по периферії лопатковий вінець робочого колеса, а патрубки для підведення сировини і відведення газів піролізу сполучаються з вказаною порожниною Корпус реактора може складатися з кожуха і скріпленої з ним внутрішньої жароміцної оболонки, при цьому кожух може бути зсередини покритий теплоізоляцією Реактор, на відміну від реактора по патенту США 4265732, дозволяє проводити нагрів суміші сировини і пара-розріджувача практично вмить до максимальної температури піролізу шляхом змішування и з гарячими газами піролізу, що дозволяє отримати більш високі виходи нижчих олефі 45503 нів Ще однією перевагою цього реаісгора є більш проста конструкція, що допускає можливість виконана його в одноступінчатому варіанті з використанням матеріалів, відомих в цей час в техніці Третім з групи винаходів є апарат для загартування газів піролізу, який містить теплообмінник, що має розділені стінкою об'єми середовищ, що охолоджується і що нагрівається, забезпечений трійником і струминним ежектором, що складається з сопла, приймальної камери і камери змішення, причому камера змішення ежектора і один з патрубків трійника сполучені з об'ємом середовища, що охолоджується, а приймальна камера ежектора сполучена з іншим патрубком трійника При такій конструкції апарату для загартування газів піролізу короткий час загартування поєднується з малим перепадом тиску в гартувальний апараті Цим досягається зменшення тиску в розташованому вище по потоку реакторі і сприяє досягненню загальної мети - збільшенню виходів олефінів На фігурі 1 показана схема установки для реалізації способу отримання нижчих олефінів На фігурі 2 показаний в розрізі реактор для піролізу вуглеводнів На фігурі 3 показаний перетин по лінії А-А фігури 2 На фігурі 4 показана в розрізі радіальна робоча лопатка для реактора На фігурі 5 показаний вигляд по стрілці В фігури 4 На фігурі 6 показаний в розрізі апарат для загартування газів піролізу Переважні варіанти втілення винаходів Установка для реалізації способу (фіг 1) включає підігрівам 1, апарати для загартування газів піролізу 2 і 3, реактор 4, газотурбінний двигун 5, сполучений з реактором 4 валом і з підігрівачем 1 вихлопним патрубком 7 Підігрівання сировини і пара-розріджувача на першому етапі здійснюють в підігрівачі 1 Вуглеводневу сировину від зовнішнього джерела під тиском (на кресленні не показаний) подають в підігрівач 1, виконаний у вигляді кожухотрубного теплообмінника, в міжтрубний простір якого подають вихлопні гази газотурбінного двигуна 5 В підігрівач 1 подають також воду від зовнішнього джерела під тиском (на кресленні не показаний) для випаровування і змішування з сировиною Підігрівання сировини і пара-розріджувача на другому етапі здійснюють в апаратах для загартування газів піролізу 2 і 3 за рахунок утилізації теплоти газів піролізу, що виходять з реактора Детальніше апарат для загартування газів піролізу описаний нижче З апаратів для загартування газів піролізу 2 і З суміш сировини з паром-розріджувачем подають в лопатковий реактор 4 В робочій порожнини реактора циркулюють гарячі гази піролізу, при цьому необхідне для піролізу тепло генерується безпосередньо в об'ємі газу за рахунок гідродинамічного гальмування робочого колеса, що обертається з лопатками Нагрів суміші до температури піролізу проводять шляхом змішування и з гарячими газами піролізу за час, нехтувально малий в порівнянні з тривалістю реакції піролізу Детальніше констру 8 кція реактора описана нижче З'єднувальні трубопроводи, по яких гази піролізу подаються від реактора 4 до апаратів для загартування газів піролізу 2 і 3, мають плавні контури, що запобігають утворенню зон відриву потоку Всі з'єднувальні трубопроводи мають однакові об'єми Гази піролізу охолоджують в апаратах для загартування газів піролізу 2 і 3, а потім направляють в газофракционуючу установку (на кресленні не показана) Хоч на фігурі 1 зображені два апарати для загартування газів піролізу, при реальному здійсненні винаходу КІЛЬКІСТЬ таких апаратів не обмежується Приводом реактора служить газотурбінний двигун 5 Зображений газотурбінний двигун простого термодинамічного циклу, без проміжних підігрівачів і охолоджувачів робочого тіла Як привід можуть бути використані також газотурбінні двигуни, працюючі по більш складному циклу, і також парові турбіни і електродвигуни КІЛЬКІСТЬ ВОДИ, ЩО змішується з вуглеводне вою сировиною, і допустима остаточна температура підігрівання залежать від складу сировини Якщо сировиною є нормально газоподібні вуглеводні, можна додавати до ЗО 40% води по відношенню до ваги вуглеводню, при цьому температура суміші після другого підігрівання не повинна перевищувати 650°С При використанні як сировини нормально рідких вуглеводнів, таких як нафта або газойлі, можна додавати до 80 100% води по відношенню до ваги вуглеводню, при цьому температура суміші після другого підігрівання не повинна перевищувати 550 600°С Основні параметри, що визначають роботу реактора, пов'язані між собою співвідношенням т = VxdxH/P, де т - середній час перебування реагуючої середовища в робочому об'ємі реактора, а V - робочий об'єм реактора, м , d - середня ЩІЛЬНІСТЬ реагуючої середовища в робочому об'ємі реактора, кг/м , Н - енергія, що передається реагуючій середі в робочому об'ємі реактора, Дж/кг, Р - потужність, що передається в робочий об'єм реактора, Вт Енергія, яка повинна бути передана середовищу в робочому об'ємі реактора, близька до КІЛЬКОСТІ тепла, що передається середовищу в радіаційних секціях існуючих трубчастих пічних піролізних установок при тих же видах сировини При піролізі етану ця енергія повинна становити приблизно 2,5 3,4МДж на кілограм суміші сировини з паром-розріджувачем При піролізі інших видів вуглеводневої сировини ця енергія повинна становити приблизно 1,7 2,ЗМДж/кг Середній час перебування реагуючої середовища в робочому об'ємі реакторі може становити орієнтовно 0,03 0,1с Час, за який поступаюча в реактор суміш сировини з паром-розріджувачем нагрівається до температури піролізу, визначається часом змішення м з реагуючою середою і не перевищує 0,001с Він нехтувально малий в порівнянні з середнім часом перебування реагуючої середовища в робочому об'ємі реактора Середня ЩІЛЬНІСТЬ реагуючої середовища визначається середнім тиском, середньою темпера 45503 турою в робочому об'ємі реактора і середньою молекулярною вагою реагуючої середовища Середній тиск в робочому об'ємі реактора може становити 0,5 2ата, переважно 0,8 1,2ата Середня температура газів в робочій порожнині реактора залежить від вигляду сировини, заданої конверсії і часу перебування в зоні реакції Легкі види сировини і високі конверсії вимагають великих температур, а важкі види сировини, такі як атмосферний і вакуумний газойлі, і низькі конверсії - менших температур Оператор задає температуру газів в робочій порожнині реактора і витрати вуглеводневої сировини і води для отримання пари розбавлення Задана температура підтримується системою автоматичного управління, регулюючою витрату паливного газу, що поступає в газотурбінний двигун Таким чином, температура в зоні реакції в установці регулюється в принципі так само, як це робиться в існуючих пічних трубчастих установках зміною відношення витрати паливного газу до витрати сировини ВІДМІННІСТЬ полягає в тому, що перехідні процеси в установці завершуються в 10 100 раз швидше Щоб видалити кокс з реактора і апаратів для загартування газів піролізу, необхідно припинити подачу вуглеводневої сировини в підігрівам 1 Температура в робочій порожнині реактора повинна підтримуватися приблизно рівній температурі при піролізі Внаслідок реакцій газифікації перегрітий пар видаляє відкладення коксу з реактора 4, з'єднувальних трубопроводів і з апаратів для загартування газів піролізу 2 і 3 Середовище що виходить направляють в установку для допалювання (на кресленні не показана) За процесом декоксування спостерігають, проводячи ХІМІЧНИЙ аналіз середовища, що виходить Коли вміст окислу і двоокису вуглецю падає до заздалегідь встановленої величини, декоксування припиняють, для чого відновлюють подачу вуглеводневої сировини Перевагами такого випалювання в порівнянні з повітряним або парово-повітряним випалюванням є ендотермічність виникаючих реакцій, усуваюча небезпеку локальних перегрівів конструкційних матеріалів, а також збереження відновної атмосфери всередині реактора при всіх режимах його роботи Це дозволяє використати для виготовлення найбільш відповідальних деталей реактора жароміцні сплави на основі тугоплавких металів, нестійкі в окислювальній атмосфері, наприклад, сплави вольфраму, молібдену і ніобію У способі піроліз сировини відбувається послідовно в робочій порожнині реактора, а потім в з'єднувальних трубопроводах, ведучих до апаратів для загартування газів піролізу, при цьому гідродинамічний режим робочої порожнини реактора близький до режиму апарату ідеального змішення, і концентрації реагуючих речовин у всьому и об'ємі однакові Цим спосіб істотно відрізняється як від того, що реалізовується в звичайних трубчастих реакторах, так і від способу за патентом США №4265732 Оскільки піроліз в робочому об'ємі реактора ведеться при значній концентрації продуктів, прискорюючих реакції піролізу (явище автокаталізу), ці реакції відбуваються з більшою швидкістю або 10 вимагають для свого проведення меншої температури, що підвищує селективність процесу Це підтверджується експериментальними даними по піролізу сировини в присутності гарячих газів піролізу, приведеними в патенті США № 3579601 У з'єднувальних трубопроводах піроліз протікає адіабатичне, без підведення тепла ззовні Гідродинамічний режим тут, як і в трубчастих реакторах піролізу, близький до режиму апаратів ідеального витіснення Наявність адіабатичної ДІЛЬНИЦІ дозволяє економити енергію, що затрачується на проведення процесу піролізу, а також збільшити виходи олефінів Реактор для піролізу вуглеводнів (фіг 2 і 3) містить корпус, що включає кожух 8 з кришками 9 і 10 Внутрішні поверхні кожуха 8 і кришок 9 і покриті теплоізоляцією 11, 12 і 13 Корпус включає також жароміцну оболонку, утворену деталлю 14, скріпленою з кожухом 8, і деталями 15 і 16, скріпленим з кришками 9 і 10 До деталі 14 кріпляться направляючі лопатки 17 і 18 До деталей 15 і 16 кріпляться направляючі лопатки 19 і 20, Кожух 8 забезпечений патрубками для підведення сировини 21 і патрубками для відведення газів піролізу 22 Ротор складається з вала 23 і робочого колеса 24 з робочими лопатками 25, створюючими лопатковий вінець робочого колеса 24 Вал 23 спирається на радіальний 26 і радіально-наполегливий 27 підшипники і ущільнений подвійними лабіринтними ущільненнями 28 і 29, в порожнині яких подається пара від зовнішнього джерела (на кресленні не показаний) Кожна робоча лопатка (фіг 4 і 5) має хвостовик ЗО, який служить для м кріплення в ободі робочого колеса 24 замком типу ластівчиний хвіст У лопатці 25 виконані радіальні канали 31 для пропуску суміші сировини з паром-розріджувачем, що виконує функції охолоджуючого середовища Реактор працює таким чином 3 патрубків для підведення сировини 21 суміш випарованої сировини і пара-розріджувача поступає в зазор між кожухом 8 і жароміцною оболонкою і далі по каналах, виконаних в робочому колесі 24 і робочих лопатках 25, поступає в кільцеву порожнину, що містить робочі лопатки і направляючі лопатки 17, 18, 19 і 20 Середовище, що знаходиться в кільцевій порожнині взаємодіє почергово з робітниками і нерухомими направляючими лопатками, при цьому лінії струму мають вигляд двох спіралей, згорнених в праве і ліве вихрові кільця Таким чином, виникають два контури циркуляції газів піролізу, що сполучаються між собою Поглинання тепла за рахунок ендотермічної реакцій, що безперервно відбувається у всьому об'ємі реактора, компенсується притокою тепла за рахунок перетворення кінетичної енергії середовища в теплову Потужність, що передається в контур циркуляції, пропорційна твору окружної швидкості ротора, меридіональної швидкості середовища і ЩІЛЬНОСТІ середовища Із збільшенням меридіональної швидкості середовища потужність, що передається ротором, росте доти, доки ця швидкість не досягне 0,4 0,7 від швидкості звуку в цьому середовищі або, орієнтовно, 400 500м/с При більш високих меридіональних швидкостях, в зв'язку із зменшенням середньої по висоті лопатки щільнос 45503 11 12 ті середовища, потужність, що передається від продуктів піролізу, що поступають з реактора, при ротора в реакційну зону, різко знижується Пов'яцьому суміш, що утворюється в камері змішення зане це з тим, що в ядрі вихрового кільця тиск ни40, може мати температуру біля 620 660°С жче, ніж на його периферії, причому це зниження Тривалість гартувального охолоджування залежить від меридіональної швидкості середопродуктів піролізу визначається тільки часом змівища шення струменя, що формується соплом 38, з охолодженими газами в камері змішення 40 і стаПри кожному проході через робочі лопатки сеновить декілька мілісекунд Діаметр внутрішньої редовище отримує додаткову кінетичну енергію, труби 33 повинен вистачати для того, щоб вона не яка за час до наступного проходу перетворюється створювала значних перепадів тиску в тепло, частково при проходженні середовища через стаціонарні стрибки ущільнення, виникаючі в Теплообмінник в складі апарату для загартумісцях локального переходу течи через швидкість вання газів піролізу не обов'язково повинен мати звуку, а частково в результаті вихроутворення конструкцію «труба в трубі» Низькі і близькі за Додаткова кінетична енергія пропорційна добутку величиною, тиск середовищ, що нагрівається і що окружної швидкості ротора і меридіональної швидохолоджується дозволяє також застосувати пласкості середовища Наприклад, при окружній швидтинчаті або ІНШІ теплообмінники, що мають менші кості ротора 300 400м/с ця енергія може складати масу і вартість в порівнянні із звичайними, гартубіля 70 150кДж/кг Кожна частка сировини за час вально-випарними апаратами, що застосовуються и перебування в контурі циркуляції повинна в сеВинахід призначений для використання заредньому пройти через робочі лопатки ротора мість пічних піролізних установок в і етиленових декілька десятків разів виробництвах, що знову створюються, і що модернізуються Склад продуктів піролізу, що отримуПеревагою реактора в порівнянні з існуючими ються способом, трохи відрізняється від складу трубчастими реакторами піролізу є те, що стінки, продуктів, що отримуються на існуючих пічних що обмежують реакційний об'єм, не використовуустановках при тих же видах сировини Тому його ються для підведення тепла в реакційну зону Товикористання практично не вимагало б змін газому, при відсутності охолоджування, їх температура фракцюнуючих установок може лише трохи відрізнятися від температури реагуючого середовища Менші, ніж в існуючих В установках можна використати маючі малі трубчастих реакторах піролізу, температура стінок габаритні розміри газотурбінні двигуни без проміі тиск в зоні реакції дозволяють чекати підвищення жних підігрівачів і охолоджувачів робочого тіла селективності процесу і збільшення виходів цільоКоефіцієнт корисної дії таких двигунів становить вих продуктів піролізу при тих же видах сировини звичайно 26 35% при температурі вихлопних гаКороткий час запуску установки і можливість позів 400 500°С У переважних зразків таких двигувної автоматизації управління режимом її роботи нів коефіцієнт корисної дії може становити 42% також сприяють збільшенню виходів цільових пропри температурі вихлопних газів 570°С Висока дуктів температура вихлопних газів дозволяє ефективно використати їх теплоту для випаровування і підіАпарат для загартування газів піролізу (фіг 6) грівання сировини, отримання пара-розріджувача, містить теплообмінник типу «труба в трубі», що а також перегрітої пари в КІЛЬКОСТІ, достатній для включає зовнішню трубу 32 і внутрішню трубу 33, приведення в дію компресорів газофракцюнуючих патрубки підведення 34 і відведення газів піролізу, установок Як паливо можна використати природпатрубки підведення 36 і відведення 37 охолоний газ, а також метано-водневу фракцію, що виджуючого середовища, що сполучаються із зазоділяється з продуктів піролізу на газофракцюнуюром між трубами, і струменевий ежектор що включій установці Шум, що створюється чає сопло 38, приймальну камеру 39 і камеру газотурбінними двигунами, не перевищує шуму, змішення 40 Сопло 38 сполучене з патрубком що створюється акустичними пальниками печей підведення газів піролізу 34 Внутрішня труба 33 піролізу Для видалення вихлопних газів газотуродним з КІНЦІВ сполучена з камерою змішення 40, а бінних двигунів можна використати димарі, аналоіншим кінцем через трійник 41 сполучена з пригічні тим, які звичайно застосовують на пічних ймальною камерою 39 і патрубком відведення гаустановках Для піролізной установки продуктивнізів піролізу 35 ЗОВНІШНІ поверхні апарату покриті стю по вуглеводневій сировині біля 80000 тонн в теплоізоляцією 42 рік був би потрібен газотурбінний двигун потужнісПоступаючі з патрубка 34 гарячі гази піролізу тю біля 8 12МВт Такі двигуни серійно випускаформуються соплом 38 в струмінь, який підсмокються і призначені для тривалої роботи в режимах тує охолоджені гази, що знаходяться в приймальпостійного навантаження на газокомпресорних ній камері 39 Переміщуючись по внутрішній трубі станціях магістральних газопроводів Повний ре33, ця суміш охолоджується, віддаючи своє тепло сурс таких двигунів може досягати 100000 годин середовищу, що протікає в зазорі між зовнішньою 32 і внутрішньою 33 трубами у напрямі від патрубПри розробці реакторів піролізу доцільно вика 36 до патрубка 37 Частина охолодженої суміші користати матеріали, виробничий досвід і технолопоступає в приймальну камеру 39, а частина виги, що застосовуються заводами-виготівниками водиться з апарату через патрубок 35 газотурбінних двигунів Якщо реактори і газотурбінні приводи до них будуть вироблятися на одноОхолоджені гази, що виходять через патрубок му і тому ж заводі, піролізні установки можна буде піролізу можуть мати температуру приблизно монтувати на єдиній рамі у вигляді компактних 350 450°С Масова витрата суміші у внутрішній агрегатів повної заводської готовності трубі приблизно в 2 2,5 разу перевищує витрату 45503 13 16 13 10 12 юнатора Д ФІГ ФІГ. З 25 В ФЇГ4 ФІГ 2 ФІГ.5 15 45503 16 33 ФІГ 6 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10G 9/00, F28D 7/10, C10G 9/36

Мітки: олефінів, вуглеводнів, спосіб, апарат, газів, загартування, нижчих, піролізу, реактор, отримання

Код посилання

<a href="https://ua.patents.su/8-45503-sposib-otrimannya-nizhchikh-olefiniv-reaktor-dlya-pirolizu-vuglevodniv-i-aparat-dlya-zagartuvannya-gaziv-pirolizu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання нижчих олефінів, реактор для піролізу вуглеводнів і апарат для загартування газів піролізу</a>

Попередній патент: Система керування вогнем танка

Наступний патент: Станція передавально-приймальна мітріс

Випадковий патент: Спосіб визначення преморбідних станів гепатобіліарної системи у працівників локомотивних бригад