Спосіб газифікації будь-якої сировини, зокрема твердих побутових відходів, що містить вуглець

Номер патенту: 111693

Опубліковано: 25.05.2016

Автори: Горда Віктор Іванович, Сацюк Костянтин Олександрович

Формула / Реферат

Спосіб газифікації будь-якої сировини, зокрема твердих побутових відходів, що містить вуглець, який включає сушіння, термічну обробку сировини з розділенням на зольний залишок і газоподібну складову, наведення рідкого шлакового розплаву у плавильній камері, нагрів розплаву, подачу в розплав зольного залишку і введення газоподібної складової в контакт з поверхнею рідкого шлакового розплаву, відведення газоподібної складової, який відрізняється тим, що термічну обробку висушеної сировини здійснюють в автотермічному режимі при температурі 900-1350 °C шляхом газифікації сировини з повним реформуванням твердого вуглецю сировини в газоподібну складову, наприклад в генераторний газ, при цьому зольний залишок плавлять окремо від загальної маси сировини за рахунок автономного джерела енергії при температурі 1200-1750 °C, а для сушіння і термічної обробки вихідної сировини використовують фізичне тепло одержаної газоподібної складової, яку відводять після контакту з поверхнею рідкого шлакового розплаву через щільовий газохід, який охоплює вихідну сировину, що самоходом потрапляє в зону газифікації.

Текст

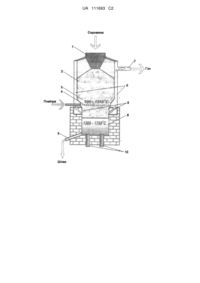

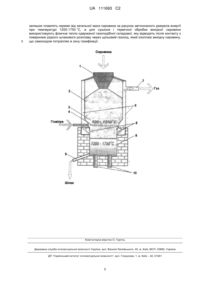

Реферат: Винахід належить до галузі енергетики. Спосіб газифікації сировини, що містить вуглець включає сушіння, термічну обробку сировини з розділенням на зольний залишок і газоподібну складову, наведення рідкого шлакового розплаву у плавильній камері, нагрів розплаву, подачу в розплав зольного залишку і введення газоподібної складової в контакт з поверхнею рідкого шлакового розплаву, відведення газоподібної складової. Згідно з винаходом, термічну обробку висушеної сировини здійснюють в автотермічному режимі при температурі 900-1350 °C шляхом газифікації сировини з повним реформуванням твердого вуглецю сировини в газоподібну складову, наприклад в генераторний газ, при цьому зольний залишок плавлять окремо від загальної маси сировини за рахунок автономного джерела енергії при температурі 12001750 °C, а для сушіння і термічної обробки вихідної сировини використовують фізичне тепло одержаної газоподібної складової, яку відводять після контакту з поверхнею рідкого шлакового розплаву через щільовий газохід, який охоплює вихідну сировину, що самоходом потрапляє в зону газифікації. Винахід забезпечує підвищення якості генераторного газу, зменшення енергоємності процесу, і за рахунок цього збільшення ККД газифікації і загального ККД процесу. UA 111693 C2 (12) UA 111693 C2 UA 111693 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі енергетики, зокрема до способів газифікації твердих побутових відходів, і може бути використаний для газифікації будь-якої іншої сировини, що містить вуглець, з метою вироблення генераторного газу для подальшого його використання в енергосилових установках. Відомий спосіб газифікації вугілля з рідким шлаковидаленням включає загрузку вугілля зверху в шахту газогенератора, створення ванни шлакового розплаву в нижній приподовій зоні газогенератора, вдування повітря в шахту над рівнем шлакової ванни, випуск генераторного газу зверху та шлаку знизу шахти газогенератора [Шиллинг Г-Д, Бонн Б., Краус У. Газификация угля. - М.: Недра, 1986, - С. 69-70]. Недоліками цього способу є те, що для утворення із зольних компонентів сировини рідкого шлакового розплаву необхідно перегрівати всю масу сировини до температури, яка забезпечує потрібну в'язкість шлаку в той час, як для трансформації твердого вуглецю в генераторний газ оптимально достатньою є температура, що не перевищує 1300 °C. Це потребує додаткового спалювання вуглецю, що підвищує енергоємність і знижує загальний ККД процесу. Окрім цього, підвищена подача окислювача (повітря) в зону газифікації погіршує якість генераторного газу через розбавлення його азотом. Відомим також є спосіб газифікації високозольного енергетичного вугілля на поверхні розплавленого шлаку в плавильному агрегаті "Магма" [www.technologiyametallov.com/russish/technologil_5.htm], який включає загрузку подрібненого вугілля разом з флюсом у плавильну камеру на поверхню розплавленого шлаку, розігрітого до температури 1500-1600 °C за рахунок часткового спалювання вугілля, газифікацію вугілля повітрям, збагаченим киснем, та випуск генераторного газу і шлаку із плавильної камери. Цей спосіб має наступні недоліки: - підвищена енергоємність процесу через необхідність нагрівати всю масу сировини до температури утворення шлакового розплаву із золи, що знижує загальний ККД процесу; - ризик "замороження" шлакової ванни при перевищенні зольності або вологи у вихідному вугіллі; - асортимент вугілля, яке може бути використане, обмежений температурою плавлення золи (1600 °C) та зольністю (до 35 %); - низький ККД газифікації через неможливість внесення достатньої кількості пари в зону горіння та газифікації; - підвищена капіталоємність, обумовлена наявністю коштовної кисневої станції. Найбільш близьким аналогом є спосіб термічної переробки твердих відходів, який включає сушіння, піроліз висушених відходів з розділенням на твердий залишок і газоподібну складові, наведення шлакового розплаву в ванні електропечі, нагрів розплаву до температури 14001500 °C, подачу в розплаву твердого залишку, що вміщує солі, оксиди металів, вуглець, відновлення солей, оксидів вуглецем, і введення газоподібної складової піролізу в контакт з поверхнею рідкого шлакового розплаву [Патент РФ № 2147712, кл. F23G5/027]. Найбільш близький аналог має наступні недоліки: - нагрів всієї маси твердих складових сировини з вуглецем включно до температури утворення із мінеральних компонентів сировини рідкого шлакового розплаву підвищує енергоємність і знижує загальний ККД процесу; - виключена можливість реформування твердого вуглецю в генераторний газ за участю водяної пари в автотермічному режимі (за рахунок внутрішнього матеріально-енергетичного ресурсу сировини), що наряду із зниженням теплового потенціалу виробленого генераторного газу зменшує ККД газифікації сировини і загальний ККД процесу; - ендотермічні реакції взаємодії твердого вуглецю з окислювачами забезпечуються за рахунок електроенергії, що підвищує енергоємність процесу і знижує його загальний ККД; В рамках способу, описаному в найближчому аналогу, неможливо створити тепловий режим такий, що забезпечує нагрівання окремо від загальної маси сировини лише зольних її компонентів до температури утворення із них рідкого шлаку, і тим самим знизити енергоємність та підвищити загальний ККД процесу. Неможливо також провести часткову газифікацію вуглецю парою і таким чином підвищити ККД газифікації. В основу винаходу поставлена задача удосконалення способу переробки будь-якої сировини, зокрема твердих побутових відходів, що містить вуглець, шляхом газифікації відходів, з повним реформуванням твердого вуглецю в газоподібну складову, використання тепла газоподібної складової для сушіння вихідної сировини і нагрівання окремо від загальної маси сировини лише зольних її компонентів до температури утворення із них рідкого шлаку для підвищення якості генераторного газу, зменшення енергоємності процесу, і за рахунок цього збільшення ККД газифікації і загального ККД процесу. 1 UA 111693 C2 5 10 15 20 25 30 35 40 45 50 55 Поставлена задача вирішується тим, що в способі газифікації будь-якої сировини, зокрема твердих побутових відходів, які містять вуглець, що включає сушіння, термічну обробку сировини з розділенням на зольний залишок і газоподібну складову, наведення рідкого шлакового розплаву у плавильній камері, нагрів розплаву, подачу в розплав зольного залишку і введення газоподібної складової в контакт з поверхнею рідкого шлакового розплаву, відведення газоподібної складової, відповідно до винаходу, термічну обробку висушеної сировини здійснюють в автотермічному режимі при температурі 900-1350 °C шляхом газифікації сировини з повним реформуванням твердого вуглецю сировини в газоподібну складову, наприклад в генераторний газ, при цьому зольний залишок плавлять окремо від загальної маси сировини за рахунок автономного джерела енергії при температурі 1200-1750 °C, а для сушіння і термічної обробки сировини використовують фізичне тепло одержаної газоподібної складової, яку відводять після контакту з поверхнею рідкого шлакового розплаву через щільовий газохід, який охоплює шахту вихідної сировини, що самоходом потрапляє в зону газифікації. Наведені вище ознаки складають суть винаходу, тому що є необхідними та достатніми для досягнення технічного результату. Причинно-наслідковий зв'язок ознак, що складають суть винаходу, і технічний результат, що досягається, а також переваги винаходу пояснюється наступним. На кресленні зображено пристрій, зокрема газогенератор, за допомогою якого здійснюється процес, де показано рух потоків сировини. У схемі використовується зворотній процес газифікації. Як відомо, зворотній процес відрізняється від прямого тим, що сировина і газ рухаються у шахті прямотоком, і газ відводять знизу, а не зверху. У верхній частині пристрою, як і при прямому процесі, знаходиться вузол завантаження 1, під яким розміщена камера підготовки 2, де вихідна сировина підсушується і підлягає сухому піролізу. Під камерою підготовки 2 знаходиться камера газифікації 3 з рядом фурмених отворів 4 для подачі повітря, нижче яких виконані отвори 5 для відводу генераторного газу через щільовий газохід 6, який охоплює вихідну сировину в камері підготовки 2. У верхній частині щільового газоходу 6 виконаний газовідвід 7. Під камерою газифікації 3 розміщена плавильна камера 8 з рідким шлаковим розплавом. Плавильна камера 8 оснащена льоткою 9 для відведення рідкого шлакового розплаву. В подині плавильної камери 8 вмонтовані електроди 10 для нагрівання електричним струмом рідкого шлакового розплаву. Спосіб газифікації будь-якої сировини, зокрема твердих побутових відходів здійснюється таким чином. Необхідною умовою для здійснення винаходу є наявність в плавильній камері 8 залишку від попередньої газифікації - рідкого шлакового розплаву. Цей залишок повинен складати приблизно 8-12 % від маси всього завантаження. На відміну від прямого, в умовах зворотного процесу, сировина у камері підготовки 2 спочатку потрапляє в зону окислювання, а потім - в зону відновлення. Тобто розміщення зон окислювання і відновлення в цьому випадку зворотне розміщенню цих зон при прямому процесі. Це суттєво позначається на якості генераторного газу, оскільки волога сировини і продукти сухого піролізу (напівкоксовий газ, смола і т.п.) на відміну від прямого процесу не видаляються із газогенератора у складі виробленого газу, а потрапляють до зони газифікації, тобто до камери газифікації 3. Пари смоли і газоподібні вуглеводні, що містяться в напівкоксовому газі, частково спалюються, а незгорілі, під дією високих температур, піддаються глибокому крекінгу. У зоні відновлення водяна пара та діоксид вуглецю, в тому числі і продукти згорання смоли і напівкоксового газу, відновлюються до CO і Н2. Газогенератори зі зворотнім процесом використовують переважно для вироблення силового газу - для живлення двигунів внутрішнього згорання, які обертають генератори електроенергії. Повітря в зону газифікації подається вентилятором через ряд фурмених отворів 4, розміщених в одній горизонтальній площині. Так як окрім повітря в камеру газифікації 3 газогенератора разом з сировиною поступає також волога, то в газогенераторі одночасно протікають наступні реакції, які супроводжуються як виділенням, так і поглинанням тепла, МДЖ/кмоль: С + О2 = СО2+407 (1) С + 0,5О2 = СО + 123 (2) CO + 0,5О2 = СО2 + 284 (3) CO + Н2О = СО2 + Н2+43,6 (4) С + Н2О = СО + Н2-118,7 (5) С + Н2О = СО2+2Н2-75,5 (6) СО2 + С = 2СО-161,5. (7) 2 UA 111693 C2 5 10 15 20 25 30 35 40 45 50 55 За рахунок екзотермічних реакцій (1-4) в зоні газифікації температура підтримується на рівні 900-1350 °C. Така температура є достатньою для інтенсивної газифікації вуглецю сировини, оскільки вище 1350 °C інтенсивність протікання реакції підвищується непорівняно мало в порівнянні з затратами на підвищення температури. Але якщо для протікання хімічних реакцій температура 1350 °C є оптимально достатньою, то для ведення процесу з рідким шлаковидаленням такої температури замало, оскільки переважна більшість такої сировини як ТПВ або вугілля має золу з більш високою температурою плавлення. Для доведення до такої температури всієї маси сировини в зоні газифікації знадобилось би додаткове спалювання вуглецю сировини і значне підвищення дуття, тобто витрата повітря, що окрім погіршення якості генераторного газу супроводжується додатковими енерговитратами, що знижує загальний ККД процесу. У запропонованому винаході зола сировини з камери газифікації 3 під власною вагою опускається в плавильну камеру 8 з рідким шлаковим розплавом. Розплавлення золи і задана температура у плавильній камері 8 забезпечується за рахунок нагрівання електричним струмом, який пропускають через рідкий шлаковий розплав. Струм підводять за допомогою електродів 10, зафутерованих у подину камери 8. Вочевидь, що нагрів до температури плавлення шлаку лише зольних компонентів сировини, а не всієї маси, знижує загальні енерговитрати, тобто підвищує загальний ККД процесу. Таким чином, тепловий режим камери газифікації налаштовується лише на забезпечення активного протікання хімічних реакцій, тобто власне газифікації вуглецю. При цьому, температура 900 °C є нижньою граничною температурою, яка ще забезпечує проходження реакції (5), тобто парову газифікацію. Нижче цієї температури газифікація вуглецю парою практично не йде. Температура 1350 °C є найвищою граничною температурою, вище якої інтенсивність хімічних реакцій газифікації практично не підвищується. Підвищення йде по експоненціальному закону, отже витрати енергії на забезпечення більш високих температур недоцільні. Виходячи із специфіки електричного нагріву прямим протіканням струму, в плавильній камері 8 може бути створена практично будь-яка технічно реальна по верхній межі температура. Тому температурний діапазон у плавильній камері 8 приймається з урахуванням відомих даних відносно температури плавлення золи різного вугілля [Рамбуш Н. Е. Газогенераторы. - М - Л.: ГОНТИ, 1939, - С. 114-124]. Температура 1200 °C забезпечує розплавлення і безперебійний випуск шлаку, створеного із найбільш легкоплавкої золи, температура 1750 °C - відповідно - найбільш важкоплавкої. Таким чином, роздільне генерування тепла в камері газифікації 3 і в плавильній камері 8 дає можливість переробляти необмежений асортимент сировини, причому найбільш високопродуктивним способом - способом з рідким шлаковидаленням. При цьому, процес іде безперебійно за будь-якого складу сировини, а "замороження" рідкого шлакового розплаву і нештатна зупинка процесу виключаються. Далі, одним із найважливіших показників процесу газифікації є ККД газифікації (ступінь газифікації палива), який представляє собою виражену в процентах частку теплоти згорання палива, яке газифікується, що перейшла в теплоту згорання генераторного газу. ηгаз = (Qxг/Qxп)·100 %, Qxг, Qxп - теплота згорання генераторного газу і палива відповідно. При газифікації вуглецю киснем повітря по реакції (2), на 1 кмоль вуглецю утворюється 1 кмоль CO. Отже, враховуючи теплові ефекти реакцій (1) і (3), максимальне теоретичне значення коефіцієнта газифікації для повітряного дуття: ηгаз теор. = (284/407)·100 % = 70 %. Для підвищення коефіцієнта газифікації необхідна часткова газифікація вуглецю по реакції (5). Теоретично коефіцієнт газифікації досягає 100 %, коли на кожні 2 кмоль вуглецю, що реагує по реакції (2), одночасно реагує 2,07 кмоль вуглецю по реакції (5) [Перелетов И. И. и др. Высокотемпературные теплотехнические процессы. - М: Энергоатомиздат, 1989. - С. 122-123]. Тут необхідно відзначити, що вироблення генераторного газу по реакції (5) потребує значних енергетичних витрат (навіть для ідеального процесу теплові витрати складають 9,85 МДж/кг вуглецю). Забезпечити такий процес спалюванням вугілля, як це робиться в аналогах, практично неможливо. І, навпаки, шляхом підведення тепла до зони газифікації від плавильної камери 8, яка може трансформувати будь-яку необхідну потужність від електричного джерела, можна підтримати будь-які тепловитратні процеси, причому без погіршення якості генераторного газу. 3 UA 111693 C2 5 Можливість здійснення описаного способу ілюструється прикладами, де відповідно до приведеної вище послідовності дій, реалізуючих запропонований спосіб, здійснюють газифікацію донецького вугілля марки Д, яке має наступні характеристики: Вуглець (С) - 49 %; зола (А) - 21 %; волога (W) - 30 %; температура плавлення золи 1400 °C. У таблицях приведені показники, що характеризують запропонований спосіб при характерних значеннях заявлених параметрів. Таблиця 1 Показники, що характеризують запропонований спосіб при характерних значеннях заявленого діапазону температур в камері газифікації 3. № п/п 1 2 3 4 5 10 15 Температура, °C 850 900 1300 1350 1400 Вихід генераторного газу, 3 нм /год. 900 950 1500 1510 1515 Вміст водню, % об'єми. 0 1,5 20,9 21,0 21,1 ККД газифікації, % 38 45 100 100 100 Із Таблиці 1 видно, що нижче 900 °C газифікація парою відсутня зовсім, при 900 °C - її частка мінімальна. При 1300 °C частка газифікації парою дозволяє досягти стопроцентного ККД. Подальше підвищення температури як на інтенсивність процесу (вихід генераторного газу), так і на утворення водню впливає слабко. Пріоритетною температурою для вибраних умов є температура 1300 °C, яка належить до заявленого діапазону. Таблиця 2 Показники, що характеризують запропонований спосіб при характерних значеннях заявленого діапазону температур у плавильній камері. №п/п 1 1600 2 1650 3 1700 5 4 1750 5 5 20 Температура, °C В'язкість, Па·с 1800 Примітка Зольні складові вугілля утворюють в'язку, малорухливу масу. Зольні складові вугілля, переплавляючись, утворюють рідкий шлаковий розплав. Випуск шлаку утруднений. Утворений шлак рідкотекучий. Випуск шлаку проходить безперебійно. Шлак рідкотекучий, починаються процеси відновлення кремнію. Шлак рідкотекучий, ідуть процеси відновлення кремнію. 4 Із Таблиці 2 видно, що навіть при газифікації сировини з високою температурою плавлення золи засобами заявленого способу забезпечується безперебійний хід процесу при рідкому шлаковидаленні. Пріоритетною температурою в приведеному прикладі є температура 1700 °C. ФОРМУЛА ВИНАХОДУ 25 30 Спосіб газифікації будь-якої сировини, зокрема твердих побутових відходів, що містить вуглець, який включає сушіння, термічну обробку сировини з розділенням на зольний залишок і газоподібну складову, наведення рідкого шлакового розплаву у плавильній камері, нагрів розплаву, подачу в розплав зольного залишку і введення газоподібної складової в контакт з поверхнею рідкого шлакового розплаву, відведення газоподібної складової, який відрізняється тим, що термічну обробку висушеної сировини здійснюють в автотермічному режимі при температурі 900-1350 °C шляхом газифікації сировини з повним реформуванням твердого вуглецю сировини в газоподібну складову, наприклад в генераторний газ, при цьому зольний 4 UA 111693 C2 5 залишок плавлять окремо від загальної маси сировини за рахунок автономного джерела енергії при температурі 1200-1750 °C, а для сушіння і термічної обробки вихідної сировини використовують фізичне тепло одержаної газоподібної складової, яку відводять після контакту з поверхнею рідкого шлакового розплаву через щільовий газохід, який охоплює вихідну сировину, що самоходом потрапляє в зону газифікації. Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10J 3/18, C10J 3/57, C10B 3/00, C10J 3/08, C10B 49/14

Мітки: газифікації, містить, відходів, зокрема, твердих, спосіб, будь-якої, побутових, вуглець, сировини

Код посилання

<a href="https://ua.patents.su/7-111693-sposib-gazifikaci-bud-yako-sirovini-zokrema-tverdikh-pobutovikh-vidkhodiv-shho-mistit-vuglec.html" target="_blank" rel="follow" title="База патентів України">Спосіб газифікації будь-якої сировини, зокрема твердих побутових відходів, що містить вуглець</a>

Попередній патент: Спосіб визначення тактики лікування надмірної маси тіла або ожиріння хворих, які потребують хірургічного лікування супутньої патології

Наступний патент: Спосіб отримання теплостійкої полімерної композиції

Випадковий патент: Спосіб дентальної імплантації