Спосіб біологічної переробки вуглеводеньвмісних речовин і установка для його здійснення

Номер патенту: 112720

Опубліковано: 10.10.2016

Автори: Арутюнян Кероб Лендрушович, Апоян Оганес, Фінні Джеррі Вейн

Формула / Реферат

1. Спосіб біологічної переробки вуглеводеньвмісних речовин, що передбачає приготування робочої суміші, яка містить аеробні мікроорганізми і поверхнево-активні речовини при постійному перемішуванні, і подальшу біодеградацію, який відрізняється тим, що процес біодеградації здійснюють за допомогою мікроорганізмів роду Bacillus firmus, після чого продукт біодеградації розділяють на фракції по їх щільності і відокремлюють воду в кожній фракції, до суміші відібраних фракцій додають луг, перемішують, нагрівають і проводять послідовне відділення газового конденсату в дистиляторах, у першому дистиляторі - при температурі 50-60 °C і тиску 50 мм рт. ст., у другому - при температурі 82-104 °C і тиску 200 мм рт. ст. і в третьому - при 137-160 °C і тиску 380 мм рт. ст., залишок збирають і направляють на повторну переробку.

2. Спосіб за п. 1, який відрізняється тим, що процес біодеградації здійснюють при температурі 20-28 °C.

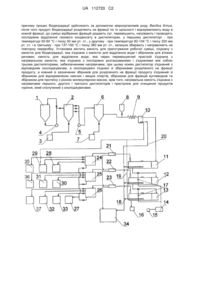

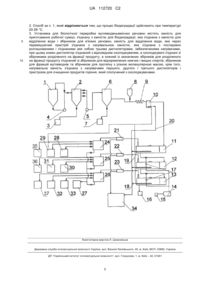

3. Установка для біологічної переробки вуглеводеньвмісних речовин містить ємність для приготування робочої суміші, з'єднану з ємністю для біодеградації, яка з'єднана з ємністю для відділення води і збірником для в'язких речовин, ємність для відділення води, яка через перемішуючий пристрій з'єднана з нагрівальною ємністю, яка з'єднана з послідовно розташованими і з'єднаними між собою трьома дистиляторами, забезпеченими нагрівачами, при цьому кожен дистилятор з'єднаний з відповідним охолоджувачем, а охолоджувачі з'єднані зі збірниками розділеного на фракції продукту, а кожний із зазначених збірників для розділеного на фракції продукту з'єднаний зі збірником для відокремлених нижчих і вищих спиртів, збірником для фракцій вуглеводнів та збірником для протеїну з різною молекулярною масою, крім того, нагрівальна ємність з'єднана з нагрівачами першого, другого і третього дистиляторів і пристроєм для очищення продуктів горіння, який сполучений з охолоджувачами.

Текст

Реферат: Винахід належить до способу та установки для біологічної переробки вуглеводеньвмісних речовин. Спосіб включає приготування робочої суміші, яка містить аеробні мікроорганізми і поверхнево-активні речовини при постійному перемішуванні, і подальшу біодеградацію, UA 112720 C2 (12) UA 112720 C2 причому процес біодеградації здійснюють за допомогою мікроорганізмів роду Bacillus firmus, після чого продукт біодеградації розділяють на фракції по їх щільності і відокремлюють воду в кожній фракції, до суміші відібраних фракцій додають луг, перемішують, нагрівають і проводять послідовне відділення газового конденсату в дистиляторах, у першому дистиляторі - при температурі 50-60 °C і тиску 50 мм рт. ст., у другому - при температурі 82-104 °C і тиску 200 мм рт. ст. і в третьому - при 137-160 °C і тиску 380 мм рт. ст., залишок збирають і направляють на повторну переробку. Установка міcтить ємність для приготування робочої суміші, з'єднану з ємністю для біодеградації, яка з'єднана з ємністю для відділення води і збірником для в'язких речовин, ємність для відділення води, яка через перемішуючий пристрій з'єднана з нагрівальною ємністю, яка з'єднана з послідовно розташованими і з'єднаними між собою трьома дистиляторами, забезпеченими нагрівачами, при цьому кожен дистилятор з'єднаний з відповідним охолоджувачем, а охолоджувачі з'єднані зі збірниками розділеного на фракції продукту, а кожний із зазначених збірників для розділеного на фракції продукту з'єднаний зі збірником для відокремлених нижчих і вищих спиртів, збірником для фракцій вуглеводнів та збірником для протеїну з різною молекулярною масою, крім того, нагрівальна ємність з'єднана з нагрівачами першого, другого і третього дистиляторів і пристроєм для очищення продуктів горіння, який сполучений з охолоджувачами. UA 112720 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способу біологічної переробки вуглеводеньвмісних речовин (відходів органічного виробництва, використаних масел, мазуту, дизпалива і т.п.) і установки для здійснення даного способу. Відомо велика кількість технічних рішень, що належать до різних способів переробки вуглеводеньвмісних речовин, і до конструкцій, в яких реалізуються ці способи, наприклад, CZ22742 U1, DE4233545 С1, JP2002 113489 A, US5492828 A, US5622864 A, US6653120 В1, US2004 191755 А1, US2004 062610 А1, US2006 029473 А1, US2006 223154 А1, US2008 032383 А1, US2011 283604 А1, WO2011095647 А1, WO2011153364 А1. Найбільш близьким, з відомих заявникам, є спосіб і апарат для біодеградації мастил (див. Патент Японії № 2002-113489 (JР2002 113489 А), опублікований 16.04.2002 р.). Відповідно до зазначеного способу, рідина, що містить вуглеводні, зокрема мастила, подається в ємність, в якій знаходиться робоче тіло (фільтруючий шар), що містить аеробні мікроорганізми, які мають здатність до розкладання жирів. Отриману робочу суміш перемішують, додають поверхнево-активні речовини та проводять біодеградацію при температурі ~60 °C, рН=6…9 і вмісті поверхнево-активних речовин близько 2 мг/л. Фільтруючий шар складається з синтетичних смол або синтетичних волокон з полярних або неполярних полімерів. Даний спосіб вибраний прототипом способу, що заявляється. Прототип і спосіб, що заявляється, мають спільні операції (ознаки): - приготування робочої суміші, що містить аеробні мікроорганізми і поверхнево-активні речовини; - робочу суміш готують при перемішуванні; - проведення біодеградації при заданих умовах (рН, температура, кількість поверхневоактивних речовин). Способу за прототипом притаманні такі недоліки. 1. При здійсненні описаного способу продукти біодеградації частково залишаються в робочому середовищі і на поверхні тіла фільтра, що неминуче призводить до їх накопичення і необхідності подальшої утилізації. 2. Обмежена сфера застосування. Об'єкт, який піддається біодеградації - це мастиловмісна рідина після водного знежирення. 3. Неможливість отримання таких органічних сполук як нижчі і вищі спирти, протеїни та інші вуглеводні. Установка для біодеградації, описана в зазначеному патенті Японії, не може бути вибрана прототипом установки, що заявляється, через те, що ці два рішення принципово відрізняються, і вирішують задачу з використанням різних вузлів і елементів. Жоден з перерахованих вище пристроїв також не може бути вибраний прототипом у зв'язку з викладеним вище. На підставі зазначеного, заявники вважають, що спільним з відомими установками для біологічної переробки вуглеводеньвмісних речовин є тільки призначення (назва), а тому опис надається без характеристики прототипу і переліку його недоліків. В основу винаходу поставлено задачу розробити спосіб біологічної переробки вуглеводеньвмісних речовин і установку для здійснення цього способу, в якому шляхом зміни порядку та умов здійснення біодеградації і нового, раніше невідомого схемного рішення установки, забезпечити підвищення ефективності способу й установки за рахунок отримання конкретних органічних речовин (нижчих і вищих спиртів, протеїнів і т.п.), а також розширення функціональних можливостей, за рахунок переробки різних відходів, що містять органічні сполуки. Поставлена задача вирішена групою винаходів, об'єднаних єдиним винахідницьким задумом, а саме способом біологічної переробки вуглеводеньвмісних речовин і установкою для здійснення способу, що заявляється. У першому винаході поставлена задача вирішена в способі біологічної переробки вуглеводеньвмісних речовин, що передбачає приготування робочої суміші, яка містить аеробні мікроорганізми і поверхнево-активні речовини при постійному перемішуванні, і подальшу біодеградацію, тим, що процес біодеградації здійснюють за допомогою мікроорганізмів роду Bacillus firmus, після чого продукт біодеградації розділяють на фракції по їх щільності і відокремлюють воду в кожній фракції, до суміші відібраних фракцій додають луг, перемішують, нагрівають і проводять послідовне відділення газового конденсату в дистиляторах, у першому дистиляторі - при температурі 50…60 °C і тиску 50 мм рт. ст., у другому - при температурі 82…104 °C і тиску 200 мм рт. ст. і в третьому - при 137…160 °C і тиску 380 мм рт. ст., залишок збирають і направляють на повторну переробку. 1 UA 112720 C2 5 10 15 20 25 30 35 40 45 50 55 60 Процес біодеградації здійснюють при 20….28 °C. У другому винаході поставлена задача вирішена в установці для біологічної переробки вуглеводеньвмісних речовин, що включає ємність для приготування робочої суміші, з'єднану з ємністю для біодеградації, яка, в свою чергу, з'єднана з ємністю для відділення води і збірником для в'язких речовин, ємність для відділення води, яка через перемішуючий пристрій з'єднана з нагрівальною ємністю, яка з'єднана з послідовно розташованими і з'єднаними між собою трьома дистиляторами, забезпеченими нагрівачами, при цьому кожен дистилятор з'єднаний з відповідним охолоджувачем, а охолоджувачі з'єднані зі збірниками розділеного на фракції продукту, а кожний із зазначених збірників для розділеного на фракції продукту з'єднаний зі збірником для відокремлених нижчих і вищих спиртів, збірником для фракцій вуглеводнів та збірником для протеїну з різною молекулярною масою, крім того, нагрівальна ємність з'єднана з нагрівачами першого, другого і третього дистиляторів і пристроєм для очищення продуктів горіння, який сполучений з охолоджувачами. На кресленні зображена схема установки для біологічної переробки вуглеводеньвмісних речовин. Установка містить ємність для приготування робочої суміші 1, ємність для біотехнологічного крекінгу (біодеградації) 2, збірник для в'язких речовин 3, насоси 4, 5, ємність для відділення води 6, збірник для води 7, ємність з лугом 8, наприклад гідроксидом калію, перемішуючий пристрій 9, нагрівальну ємність 10, дистилятори 11, 12, 13, ресивер 14, компресор 15, збірник для залишкового матеріалу 16, рівнеміри 17, нагрівачі 18, трубопровід для подачі горючих речовин 19, трубопровід для відводу продуктів горіння 20, охолоджувачі 21, 22, 23, збірники для розділеного на фракції продукту 24, 25, 26, збірник для відокремленої води 27, збірники для відокремлених нижчих і вищих спиртів 28, 30, 33, збірники для відокремлених горючих фракцій вуглеводнів - газовий конденсат, гас, дизель - відповідно 29, 31, 32, збірники для протеїну з різною молекулярною масою - пептидні сполуки: короткі, середні, довгі - відповідно 35, 36, 37, пристрій для очищення продуктів горіння (утилізатор) 34. Перераховані вузли з'єднані між собою за наступною схемою. Ємність для приготування робочої суміші 1 (наприклад, змішування мазуту з субстратом) з'єднана з ємністю для біодеградації 2 і насосом 4. Ємність для біодеградації 2 з'єднана зі збірником для в'язких речовин 3 і, через насос 5, з ємністю для відділення води 6, з'єднаною зі збірником для води 7 і перемішуючим пристроєм 9. До трубопроводу, що з'єднує ємність для відділення води 6 із перемішуючим пристроєм 9, приєднана ємність 8 з лугом, наприклад гідроксидом калію. Перемішуючий пристрій 9 сполучений з нагрівальною ємністю 10. Перший вихід нагрівальної ємності 10 з'єднаний з першим дистилятором 11. Другий вихід за допомогою трубопроводу для відведення продуктів горіння 20 з'єднаний з нагрівальними елементами 18, установленими в дистиляторах 11, 12, 13, а також з пристроєм для очищення продуктів горіння 34. Третій вихід нагрівальної ємності 10 з'єднаний з трубопроводом для подачі горючих речовин 19 і зі з збірником для газового конденсату 29. Перший дистилятор 11 з'єднаний з охолоджувачем 21, другий дистилятор 12 з'єднаний з охолоджувачем 22, а третій дистилятор 13 - з охолоджувачем 23. Охолоджувач 21 з'єднаний зі збірником першої фракції продукту 24, охолоджувач 22 - зі збірником другої фракції продукту 25, а охолоджувач 23 - зі збірником третьої фракції продукту 26. Збірник першої фракції розділеного продукту 24 з'єднаний зі збірником для відокремлених нижчих спиртів 28, збірником для газового конденсату 29 і збірником для протеїну з низькою молекулярною масою 35. Збірник другої фракції розділеного продукту 25 з'єднаний зі збірником для відокремлених спиртів 30, збірником для відокремленого гасу 31 і збірником для протеїну з середньою молекулярною масою 36. Збірник третьої фракції розділеного продукту 26 з'єднаний зі збірником для відокремлених вищих спиртів 33, з збірником для відокремленого дизельного палива 32, збірником для протеїнів з високою молекулярною масою 37 і збірником для відокремленої води 27. Дистилятори 11, 12, 13 з'єднані між собою, при цьому в дистиляторах 12 і 13 встановлені рівнеміри 17. Крім того, дистилятори 12 і 13 з'єднані з ресивером 14, сполученим з компресором 15, а дистилятор 13 з'єднаний зі збірником залишкового матеріалу 16. Спосіб здійснюється в наступному порядку. Ємність 1 призначена для змішування вуглеводеньвмісного матеріалу, що переробляється, в даному випадку мазуту, і компонентів необхідних для підтримки і безпосереднього здійснення процесу. Робоча суміш складається з таких компонентів: мазут (50 %), вода (44,75 %), сечовина 2 UA 112720 C2 5 10 15 20 25 30 35 40 45 50 55 60 (5 %), мило C17H35COONa (0,2 %) як емульгатор і K3РО4 (0,05 %). Перемішування здійснюється за допомогою насоса 4 і триває протягом 2 годин. Після закінчення перемішування суміш надходить в ємність 2, де відбувається біотехнологічний крекінг (біодеградація) мазуту. Для цього, в ємність для біотехнологічного крекінгу (біодеградації) 2 подається біомаса бактерій Bacillus firmus в кількості 0,2 % за масою з 5 кількістю колоній утворюючих одиниць (КУО) 5,07×10 на грам біомаси. Через 48 годин кількість 9 КУО збільшується до 8,15×10 на грам біомаси. Бактерії починають синтезувати екзоферменти ліпази, які розривають вуглецеві зв'язки вуглеводнів мазуту і утворюють більш прості вуглеводневі сполуки. Так як екзоферменти ліпази є аеробами, під їх впливом відбувається утворення кисню, необхідного для їх існування, з молекул води. Розрив вуглецевих зв'язків вихідного вуглеводню з виникненням більш простих сполук відбувається тоді, коли активна частина ензиму знаходиться на досить близькій відстані від них. Процес біологічної переробки вуглеводеньвмісних речовин лімітується кількістю фосфору в складі K3РО4. Коли зупиняється подача цього компонента, бактерії гинуть, зупиняється процес вироблення ферментів і процес розкладання зупиняється. Оптимальна тривалість процесу становить 6 днів (144 години) при температурі 20…25 °C і рН=7. Після закінчення цього часу продукти біокрекінга знаходяться в емульгованому стані. Розшарування емульсії відбувається внаслідок відмінності густин компонентів, які утворилися: легкі вгорі, нижче більш важкі і найважчі - внизу. Склад отриманих таким чином шарів представлений з таблиці 1. Зазначені шари знаходяться над шаром водної фази, кількість якої становить 15 % мас, під шаром водної фази знаходяться в'язкі речовини, в кількості 10 % мас. До складу в'язких речовин входить протеїн. В'язкі речовини виводяться з ємності для біотехнологічного крекінга 2 в збірник 3. Далі, кожен шар по черзі, починаючи з самого легкого, перекачується насосом 5 в ємність 6, де відбувається відділення води. Процес перекачування шарів триває 24 години. Після закінчення цього часу, відокремлена вода зливається в збірник 7. Далі після перемішування в пристрої 9 з доданим в кількості 0,5 % від обсягу фракції порошком гідроксиду калію, суміш надходить в нагрівальну ємність 10. Гідроксид калію забезпечує очищення вуглеводнів від протеїну і сірчистих сполук. Нагрівальна ємність 10 являє собою ємність заповнену гликолем, в якій знаходиться змійовик, проходячи через який, рідина нагрівається до 40…45 °C. У нижній частині ємності знаходиться U-подібна труба, через яку по трубопроводу 19 надходить горюча суміш. Продукти горіння, через трубопровід для відводу продуктів горіння 20, надходять в утилізатор 34. Нагріта суміш потрапляє в перший дистилятор 11, де відбувається відділення першого цільового продукту - газового конденсату. Дистилятор 11 розділений на дві частини, сполучені перегородкою у вигляді сталевої пластини, і має отвір для виходу випареної фракції. У нижній частині дистилятора 11 розташований нагрівач 18. Нагрівач 18 має вигляд U-подібної труби, через яку надходить горюча суміш і через яку виходять продукти горіння, які надходять через трубопровід 20 в утилізатор 34. Процес відбувається при температурі 50…60 °C і розрідженні 50 мм. рт. ст. Розрідження створюється за допомогою труби Вентурі, яка знаходиться в утилізаторі 34. Суміш випаровується і виходить через отвір між стінкою дистилятора 11 і сталевою пластиною. Пара виходить через трубоподібний отвір, на вході якого знаходиться сітка. На сітці збираються краплі рідини з низьким тиском пари, які за цих умов повертаються назад в дистилятор 11. Аналогічний процес відбувається в дистиляторі 12, при температурі 82…104 °C з розрідженням 200 мм. рт. ст. і дистиляторі 13 при температурі 137…160 °C і розрідженні 380 мм. рт. ст. Фракція, яка не випарувалася в першому дистиляторі 11, переходить у другий дистилятор 12 та, що не випарувалася в другому дистиляторі 12 - переходить у третій дистилятор 13. Залишки, які не випарувалися, надходять до збірника для залишкового матеріалу 16, і далі надходять в ємність для приготування робочої суміші 1 на переробку. Між дистиляторами 11, 12 і 13 знаходяться клапани, відкриття і закриття яких регулюється рівнемірами 17, що знаходяться усередині другого дистилятор 12 і третього дистилятора 13. Коли рівень речовин в дистиляторах 11, 12 і 13 знижується, клапан відкривається за допомогою стиснутого повітря, що надходить з ресивера 14 компресора 15. Таким чином, система працює автоматично. У першому дистиляторі 11 відокремлюються легколеткі речовини. Компонентний склад середовищ дистиляторів наведено у таблиці 2. Після випаровування, вуглеводні надходять у охолоджувачі 21, 22, 23, де вони перетворюються в рідини, і далі надходять в збірники 24, 25, 26 відповідно, в яких відбувається 3 UA 112720 C2 5 поділ на фракції. Збірники 24, 25, 26 забезпечені вентилями, розташування яких відповідає рівням фракцій. До збірника 27 надходить вода, до збірників 28, 30, 33 надходять відокремлені спирти. В збірники 29, 31, 32 надходять відокремлені вуглеводні - газовий конденсат, гас і дизель відповідно. В збірники 35, 36, 37 надходить протеїн з легкою, середньою і більшою молекулярною масою відповідно. Процентне співвідношення виходу всіх речовин відповідає даним, наведеним у таблиці 1. Таблиця 1 Склад шарів, отриманих в результаті розшарування емульсії продуктів біокрекінга (біодеградація) Шари %, мас. Верхній шар 10 Середній шар 35 Нижній шар 30 Компоненти шару, % мас. Газовий конденсат, октанове число 50-55 Метанол і етанол Протеїн, молекулярна маса 80,000…90,000 Да Вода Гас, октанове число 75 Бутанол, пропанол, пентанол Протеїн, молекулярна маса 90,000…130,000 Да Вода Дизель, октанове число 70, 200 мг / л сірки Гексанол, октанол, нанол Протеїн, молекулярна маса 150,000…180,000 Да Вода Вміст, % мас. 65 10 5 20 65 10 10 15 65 15 10 10 Таблиця 2 Компонентний склад середовищ дистиляторів Дистилятор, позначення на схемі Компонент Газовий конденсат, октанове число 50…55 Метанол і етанол Перший дистилятор, 11 Протеїн, молекулярна маса 80,000….90,000 Да Вода Гас, октанове число 75 Бутанол, пропанол, пентанол Другий дистилятор, 12 Протеїн, молекулярна маса 90,000…130,000 Да Вода Дизель, октанове число 70, 200 мг/л сірки Гексанол, октанол, нанол Третій дистилятор, 13 Протеїн, молекулярна маса 150,000…180,000 Да Вода Вміст, % мас 65 10 5 20 65 10 10 15 65 15 10 10 10 ФОРМУЛА ВИНАХОДУ 15 20 1. Спосіб біологічної переробки вуглеводеньвмісних речовин, що передбачає приготування робочої суміші, яка містить аеробні мікроорганізми і поверхнево-активні речовини при постійному перемішуванні, і подальшу біодеградацію, який відрізняється тим, що процес біодеградації здійснюють за допомогою мікроорганізмів роду Bacillus firmus, після чого продукт біодеградації розділяють на фракції по їх щільності і відокремлюють воду в кожній фракції, до суміші відібраних фракцій додають луг, перемішують, нагрівають і проводять послідовне відділення газового конденсату в дистиляторах, у першому дистиляторі - при температурі 5060 °C і тиску 50 мм рт. ст., у другому - при температурі 82-104 °C і тиску 200 мм рт. ст. і в третьому - при 137-160 °C і тиску 380 мм рт. ст., залишок збирають і направляють на повторну переробку. 4 UA 112720 C2 5 10 2. Спосіб за п. 1, який відрізняється тим, що процес біодеградації здійснюють при температурі 20-28 °C. 3. Установка для біологічної переробки вуглеводеньвмісних речовин містить ємність для приготування робочої суміші, з'єднану з ємністю для біодеградації, яка з'єднана з ємністю для відділення води і збірником для в'язких речовин, ємність для відділення води, яка через перемішуючий пристрій з'єднана з нагрівальною ємністю, яка з'єднана з послідовно розташованими і з'єднаними між собою трьома дистиляторами, забезпеченими нагрівачами, при цьому кожен дистилятор з'єднаний з відповідним охолоджувачем, а охолоджувачі з'єднані зі збірниками розділеного на фракції продукту, а кожний із зазначених збірників для розділеного на фракції продукту з'єднаний зі збірником для відокремлених нижчих і вищих спиртів, збірником для фракцій вуглеводнів та збірником для протеїну з різною молекулярною масою, крім того, нагрівальна ємність з'єднана з нагрівачами першого, другого і третього дистиляторів і пристроєм для очищення продуктів горіння, який сполучений з охолоджувачами. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюArutyunyan Kerob Lendrushovych, Apoyan Oganes, Finney Jerry Wayne

Автори російськоюАрутюнян Кероб Лендрушович, Апоян Оганес, Финни Джерри Вейн

МПК / Мітки

МПК: C10G 7/06, C02F 3/34, C02F 3/02, C12R 1/07, B01D 3/10, C10M 175/00, C12M 1/00, B01D 3/02, C12N 1/26

Мітки: переробки, біологічно, вуглеводеньвмісних, спосіб, установка, здійснення, речовин

Код посилання

<a href="https://ua.patents.su/7-112720-sposib-biologichno-pererobki-vuglevodenvmisnikh-rechovin-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб біологічної переробки вуглеводеньвмісних речовин і установка для його здійснення</a>

Попередній патент: Фармацевтична композиція для корекції симптомів або лікування астенії та/або синдрому хронічної втоми

Наступний патент: Спосіб знезараження повітря та пристрій для його здійснення

Випадковий патент: Вібраційно-відцентровий сепаратор