Спосіб створення без нагріву внутрішнього полімерного покриття в трубі або апараті

Номер патенту: 113092

Опубліковано: 10.01.2017

Автори: Бідношея Валентин Якович, Петруняк Марина Валентинівна, Пархоменко Ірина Валентинівна

Формула / Реферат

1. Спосіб створення без нагріву внутрішнього полімерного покриття в трубі або апараті, що включає підготовку виробу, його нагрів, нанесення порошкового полімерного матеріалу на внутрішню поверхню виробу, який відрізняється тим, що на протилежних кінцях підготовленої труби або апараті з штуцерами і центральним отвором здійснюють кріплення фланців, виготовлення для фланців труби або апарата з штуцерами і кришкою заглушок випуклої форми, розміщення на одній із заглушок труби або заглушці кришки центрального отвору апарата відповідно двох штуцерів - вакуумного і повітряного, нанесення на внутрішню підготовлену поверхню труби або апарата шару клею; виготовлення тонкостінного полімерного рукава, форма і об'єм якого відповідає формі і об'єму труби або апарату з виступаючими зовні закритими гнучкими циліндрами, розміри і розміщення яких відповідають розмірам і розміщенню штуцерів на заглушках труби або апарату з заглушками і кришкою; виконують неповне попереднє нагнітання повітря в об'єм рукава з повітряним клапаном, змащують шаром клею підготовлену зовнішню поверхню полімерного рукава, вкладають рукав в трубу або апарат і забезпечують герметичне з'єднання заглушок з фланцями; закривають спочатку вакуумний і повітряний штуцери, а потім відкривають вакуумний штуцер і створюють вакуумним насосом розрідження в об'ємі труби або апараті, закривають вакуумний і відкривають повітряний штуцер для нагнітання насосом повітря в частково заповнений рукав для заданого об'єму для створення поверхневого клеєного контакту між рукавом і металевим виробом з наступною витримкою; закривають повітряний штуцер, відокремлюють з'єднувальний патрубок від штуцера, заглушки від фланців труби або апарата; виконують обрізання залишків вільних кінців рукава; вкладають на створене полімерне покриття в трубі або апараті черговий полімерний рукав для формування нового шару по приведеній схемі.

2. Спосіб створення без нагріву внутрішнього полімерного покриття в трубі або апараті за п. 1, який відрізняється тим, що використовуваний клей для з'єднання зовнішньої поверхні полімерного рукава і внутрішньої поверхні труби або апарата повинен відповідати температурним вимогам експлуатації полімерного покриття на виробі.

Текст

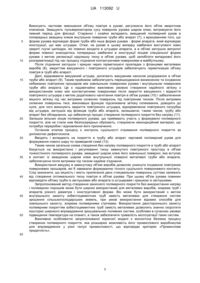

Реферат: Спосіб створення без нагріву внутрішнього полімерного покриття в трубі або апараті включає підготовку виробу, його нагрів, нанесення порошкового полімерного матеріалу на внутрішню поверхню виробу. На протилежних кінцях підготовленої труби або апараті з штуцерами і центральним отвором здійснюють кріплення фланців, виготовляють для фланців труби або апарата з штуцерами і кришкою заглушок випуклої форми. Розміщують на одній із заглушок труби або заглушці кришки центрального отвору апарата відповідно двох штуцерів - вакуумного і повітряного. Наносять на внутрішню підготовлену поверхню труби або апарата шар клею. Виготовляють тонкостінний полімерний рукав. Виконують неповне попереднє нагнітання повітря в об'єм рукава з повітряним клапаном, змащують шаром клею підготовлену зовнішню поверхню полімерного рукава, вкладають рукав в трубу або апарат і забезпечують герметичне з'єднання заглушок з фланцями; закривають спочатку вакуумний і повітряний штуцери, а потім відкривають вакуумний штуцер і створюють вакуумним насосом розрідження в об'ємі труби або апараті, закривають вакуумний і відкривають повітряний штуцер для нагнітання насосом повітря в частково заповнений рукав для заданого об'єму. Закривають повітряний штуцер, відокремлюють з'єднувальний патрубок від штуцера, заглушки від фланців труби або апарата; виконують обрізання залишків вільних кінців рукава; вкладають на створене полімерне покриття в трубі або апараті черговий полімерний рукав для формування нового шару по приведеній схемі. UA 113092 U (12) UA 113092 U UA 113092 U 5 10 15 20 25 30 35 Корисна модель належить до захисту від корозії полімерним покриттям металевого конструктивного обладнання, головним чином труб і хімічних апаратів, широкого використовуваних в різних галузях промисловості. Важливими позитивними якостями покриття із полімерного матеріалу є висока протидія атмосферним і хімічним факторам, хороші тепло- і електороізоляційні властивості. Для виготовлення матеріалу покрить використовуються термопластичні і термореактивні полімерні матеріали у вигляді порошку, пасти або суспензії. Склад і форма матеріалу обумовлюється потрібними властивостями покриття і методам його нанесення. Частіше всього для створення захисного полімерного покриття використовується вініпласт, який відрізняється високою протидією агресивним хімічним складам. Вініпласт має низьку ціну. Серед використовуваних полімерних матеріалів широко використовують поліетилен, поліаміди, поліметил, метакрилат, епоксидні смоли, полістирол, тефлон. Останній взаємодіє тільки з елементарним фтором і розплавленим лугом і є найбільш хімічно стійким із перерахованих матеріалів. Проте тефлон має високу собівартість. Існує декілька методів нанесення покриття на конструкційне обладнання. Це - метод нанесення покриття в киплячому шарі, метод електростатичного напилення, напилення в полум'ї, але на попередньо нагріту деталь, метод занурювання, метод нанесення суспензії полімерів. [Юхневич Р., Валашковский Е., Видуховский А., Станкевич Г., Техника борьбы с коррозией. Варшава , 1973. - Перев. с польск. Под ред.. Сухотина A.M. - Л.: Химия, 1978. - 304 с, С. 171-176]. Не дивлячись на якісні показники, отриманих властивостей полімерних покрить на конструктивних деталях по кожному із перерахованих методів, загальною умовою для отримання якісного покриття є використання температури формування від 90 до 380 °C в залежності від методу. Але дія температури на нагрітий виріб, на який напиляють порошок полімерного матеріалу, виконання робіт, пов'язаних з нанесенням порошку і формування покриття обумовлюють створення небезпеки, що погрожує здоров'ю. Небезпека виникає від значного числа негативних токсичних сполук, що входять до складу полімерного покриття. Частина мономерів (наприклад, стирол) і деякі компоненти полімерів (наприклад, поліізоціанат) негативно впливають на організм людини, стимулюючи ракові захворювання. Тому, необхідною умовою створення полімерного покриття на виробі є забезпечення екологічно безпечних вимог в процесі нанесення полімеру і формування покриття на його основі. Задачею є розробка екологобезпечного способу створення захисного полімерного покриття на трубі або апараті, яке б зменшувало проникність, збільшуючи тривалість протидії під час роботи виробу в агресивному середовищі. В таблиці 1 проведена хімічна і термічна стійкість деяких полімерних матеріалів в агресивних середовищах. Таблиця 1 Хімічна і термічна стійкість деяких полімерів. Позначення стійкості: С - стійкий, В - відносно стійкий, Н - нестійкий Матеріал в конц. кислотах Тефлон С Полівінілхлорид С Поліетилен В Поліамід Н ПоліметилВ метакрилат Полістирол В Епоксидні смоли С Кремнійорганічні В полімери 40 в розбавл. кислотах С С С В Стійкість Максимальна температура в конц. в розбавл. в органічних лугах лугах розчинниках експлуатації, °C С С С 280 С С С 65 С С С 60-70 С С С 150 С Н С Н 80 С С С С С С Н В 70 200 В В В Н 280 Умовою створення такого полімерного покриття можуть бути суцільні органічні плівки, отримані із полімерних матеріалів з різними властивостями і нанесені на захищувану поверхню виробу без використання температури нагріву. 1 UA 113092 U 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується тим, що на протилежних кінцях підготовленої труби або апараті з штучним і центральним отвором здійснюється кріплення фланців, виготовлення для фланців труби або апарата з штуцерами і кришкою заглушок випуклої форми, розміщення на одній із заглушок труби або заглушці кришки центрального отвору апарата відповідно двох штуцерів - вакуумного і повітряного, нанесення на внутрішню підготовлену поверхню труби або апарата шару клею; виготовлення тонкостінного полімерного рукава, форма і об'єм якого відповідає формі і об'єму труби або апарату із виступаючими зовні закритими гнучкими циліндрами, розміри і розміщення яких відповідають розмірам і розміщенню штуцерів на заглушках труби або апарата з заглушками і кришкою; виконують неповне попереднє нагнітання повітря в об'єм рукава з повітряним клапаном, змащують шаром клею, підготовлену зовнішню поверхню полімерного рукава, вкладають рукав в трубу або апарат і забезпечують герметичне з'єднання заглушок з фланцями; закривають спочатку вакуумний і повітряний штуцери, а потім відкривають вакуумний штуцер і створюють вакуумним насосом розрідження в об'ємі труби або апараті; закривають вакуумний і відкривають повітряний штуцер для нагнітання насосом повітря в частково заповнений рукав до заданого об'єму з метою створення поверхневого клейового контакту між рукавом і металевим виробом з наступною витримкою; закривають повітряний штуцер, відокремлюють з'єднувальний патрубок від штуцера, заглушки від фланців труби або апарата; виконують обрізання залишків вільних кінців рукава; вкладають на створене полімерне покриття в трубі або апараті черговий полімерний рукав для формування нового шару покриття по приведеній схемі. Використовуваний клей для з'єднання зовнішньої поверхні полімерного рукава і внутрішньої поверхні труби або апарата повинен відповідати температурним вимогам експлуатації полімерного покриття на виробі. Технологічна схема виконання методу створення без нагріву внутрішнього полімерного покриття в трубі або апараті приведена в таблиці 2. Підготовка внутрішньої поверхні труби або апарата (1) обов'язково включає візуальний огляд по виявленню ймовірних дефектів - задирок, нерівностей, жиру, бруду, іржі, окалини, очистку поверхні, забезпечення їй потрібного ступеня чистоти. Між довготривалістю нанесеного покриття і ступенем очистки існує чітка залежність. Чим вище ступінь очистки поверхні методу, тим довше зберігається захисна дія покриття. Очистку поверхні металу можна виконувати різними способами: механічним (обробка ручним або механізованим інструментом, струминна очистка, полірування і шліфування), термічним (випал виробів) і т.ін. Для металевих труб і апаратів основний метод підготовки струминно-абразивна обробка з попереднім використанням випалу при 600-700 °C протягом 1-2 год. в залежності від розмірів виробу. На підготовлених трубі або апараті шляхом приварювання виконується кріплення фланців на кінцях труби, а також на штуцерах і центральному отворі апарата (2). Далі для фланців труби або апарата - штуцерів і кришки центрального отвору виготовляють і закріплюють заглушки випуклої форми (3). Остання досягається шляхом пресування металевої заготовки в матриці з використанням пуансону. Наступним етапом (4) здійснюють розміщення на одній із заглушок труби або заглушці кришки центрального отвору відповідно двох штуцерів - вакуумного і повітряного. Після виконання профілактичних і підготовчих робіт, що входять до складу 4-х етапів, здійснюють вибір марки клею, нанесення його на внутрішню поверхню труби або апарата з штуцерами і кришкою (5). Вибір марки клею визначається його реологічними властивостями, зокрема робочою консистенцією, що забезпечує рівномірне змащення круглої поверхні виробу, його фіксації на поверхні із забезпеченням тривалості моменту склеювання. Крім того, клей повинен відповідати температурним вимогам експлуатації покриття. Виготовлення тонкостінного полімерного рукава виконують на спеціалізованому підприємстві, на якому регламентовані санітарно-екологічні вимоги до роботи з полімерними матеріалами. Підприємством-виготовлювачем полімерної продукції повинні бути узгоджені і витримані форма, розмір і об'єм рукава із замовником. Однією із основних вимог є дотримання конструктивних особливостей рукава (6) і якість конкретного матеріалу, із якого він буде виготовлений. Перш ніж відправляти замовнику готовий полімерний рукав він повинен пройти контроль на герметичність шляхом нагнітання повітря в його об'єм з наступним занурюванням в ємність з водою. Після визначення придатності рукава з його об'єму випускають повітря і транспортують на підприємство - замовник. На підприємстві проводять огляд і повторну перевірку рукава на герметичність, здійснюють сушіння поверхні виробу стиснутим повітрям від компресора. 2 UA 113092 U 5 10 15 20 25 30 35 40 45 50 Виконують часткове зменшення об'єму повітря в рукаві, регулюючи його об'єм зворотним клапаном. Змащують пульверизатором суху поверхню рукава шаром клею, витримуючи його певний період для фіксації. Старанно і охайно вкладають змащений полімерний рукав в попередньо змащену клеєм внутрішню поверхню труби або апарат (7), з врахуванням того, що форма рукава відповідає формі труби або інша форма рукава - формі апарата, який відповідає конструкції, що має штуцери. Отже, на рукаві в цьому випадку завбачені виступаючі зовні закриті гнучкі циліндри, які повинні входити в штуцери апарата, а в об'ємі заглушок випуклої форми повинні знаходитись попередньо завбачені в конструкції кінцеві спеціальної форми рукава з метою релаксації надлишку тиску в об'ємі рукава, щоб запобігати випадкової його розгерметизації під час процесу з'єднання контактуючими поверхнями в майбутньому. Після з'єднання заглушок і кришки через герметизуючі прокладки з фланцями металевих виробів (8), закриттям вакуумного і повітряного штуцерів забезпечують герметизацію об'єму повітря в трубі або апараті. Далі, відкриваючи вакуумний штуцер, досягають вакуумним насосом розрідження в об'ємі труби або апараті (9). Таким прийомом забезпечують перешкоджання виникненню та існуванню небажаних повітряних прошарків між зовнішньою поверхнею рукава і внутрішньою поверхнею труби або апарата. Це є надзвичайно важливою умовою створення надійного зв'язку з використанням клею між контактуючими поверхнями після закриття вакуумного і відкриття повітряного штуцера з метою додаткового нагнітання повітря в об'єм рукава (10) і забезпечення міцного зв'язку під час витримки склеєних поверхонь під повітряним тиском. Після витримки склеєних поверхонь тиск, виконавши функцію підсилювача зв'язку склеювання, доводять до нуля, для чого виконують закриття повітряного штуцера, відокремлення повітряного патрубка від штуцера, заглушок від фланців труби або апарата, залишаючи, таким чином, трубу або апарат без обладнання, що забезпечує процес створення полімерного покриття без нагріву (11). Залишки вільних кінців полімерного рукава, що приймають участь у формуванні полімерного покриття, але не стали ним безпосередньо обрізають, створюючи некондиційний матеріал, що потребує переробки і відновлення його призначення. Останнім етапом процесу є контроль суцільності отримання полімерного покриття за допомогою дефектоскопа. Вводять і вкладають на покриття в трубу або апарат черговий полімерний рукав для формування нового шару по приведеній схемі (12). Таким чином загальна схема створення без нагріву полімерного покриття в трубі або апараті базується на використанні і регулюванні тиску замкнутого повітряного простору в об'ємі тонкостінного полімерного рукава, змащеної шаром клею його зовнішньої поверхні, яка вступає в контакт із змащеною шаром клею внутрішньої поверхні металевої труби або апарата, забезпечуючи після витримки під тиском надійне з'єднання. Використання вакууму в замкнутому об'ємі виробів дозволяє уникнути існуванню повітряних поверхневих прошарків, які б заважали формуванню тісного суцільного поверхневого контакту. Слід зазначити, що міцність і якість прилягання двох стикувальних поверхонь суттєво залежить від створення оптимального тиску повітря в об'ємі рукава. При цьому об'єм рукава повинен відповідати об'єму труби із заглушками або апарата із штуцерами і кришкою із заглушками. Запропонований метод створення захисного полімерного покриття без використання нагріву і полімерних порошків може бути широко використаний для металевих виробів, зокрема труб і апаратів різного діаметра і конструктивної форми. Він може бути використаний з метою внутрішнього захисту азбестоцементних труб замість металевих для створення систем зрошення сільськогосподарських земель, при умові використання відомих способів для зовнішнього захисту, зокрема полімерними стрічками. Використання двостороннього захисту полімерним покриттям азбестоцементних труб замість металевих дозволить значно скоротити кошторис широкого впровадження зрошувальних поливних систем, особливо в сучасних умовах підвищення температури на планеті, а також забезпечити тривалість експлуатації таких систем. Важливою особливістю запропонованої корисної моделі є екологічна безпека процесу створення полімерного покриття, яка розширює можливість його промислового виробництва для впровадження у різні галузі промисловості, що відповідає критерію «Промислова придатність». 55 3 UA 113092 U Таблиця 2 Схема методу створення без нагріву внутрішнього полімерного покриття в трубі або апараті ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб створення без нагріву внутрішнього полімерного покриття в трубі або апараті, що включає підготовку виробу, його нагрів, нанесення порошкового полімерного матеріалу на внутрішню поверхню виробу, який відрізняється тим, що на протилежних кінцях підготовленої труби або апараті з штуцерами і центральним отвором здійснюють кріплення фланців, виготовлення для фланців труби або апарата з штуцерами і кришкою заглушок випуклої форми, розміщення на одній із заглушок труби або заглушці кришки центрального отвору апарата відповідно двох штуцерів - вакуумного і повітряного, нанесення на внутрішню підготовлену поверхню труби або апарата шару клею; виготовлення тонкостінного полімерного рукава, форма і об'єм якого відповідає формі і об'єму труби або апарату з виступаючими зовні закритими гнучкими циліндрами, розміри і розміщення яких відповідають розмірам і розміщенню штуцерів на заглушках труби або апарату з заглушками і кришкою; виконують неповне попереднє нагнітання повітря в об'єм рукава з повітряним клапаном, змащують шаром клею підготовлену зовнішню поверхню полімерного рукава, вкладають рукав в трубу або апарат і забезпечують герметичне з'єднання заглушок з фланцями; закривають спочатку вакуумний і повітряний штуцери, а потім відкривають вакуумний штуцер і створюють вакуумним насосом розрідження в об'ємі труби або апараті, закривають вакуумний і відкривають повітряний штуцер для нагнітання насосом повітря в частково заповнений рукав для заданого об'єму для створення поверхневого клеєного контакту між рукавом і металевим виробом з наступною 4 UA 113092 U 5 витримкою; закривають повітряний штуцер, відокремлюють з'єднувальний патрубок від штуцера, заглушки від фланців труби або апарата; виконують обрізання залишків вільних кінців рукава; вкладають на створене полімерне покриття в трубі або апараті черговий полімерний рукав для формування нового шару по приведеній схемі. 2. Спосіб створення без нагріву внутрішнього полімерного покриття в трубі або апараті за п. 1, який відрізняється тим, що використовуваний клей для з'єднання зовнішньої поверхні полімерного рукава і внутрішньої поверхні труби або апарата повинен відповідати температурним вимогам експлуатації полімерного покриття на виробі. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F16L 58/02, C23C 26/00

Мітки: створення, апараті, нагріву, полімерного, трубі, покриття, внутрішнього, спосіб

Код посилання

<a href="https://ua.patents.su/7-113092-sposib-stvorennya-bez-nagrivu-vnutrishnogo-polimernogo-pokrittya-v-trubi-abo-aparati.html" target="_blank" rel="follow" title="База патентів України">Спосіб створення без нагріву внутрішнього полімерного покриття в трубі або апараті</a>

Попередній патент: Секція електрична нагрівальна кабельна

Наступний патент: Жатка для безрядкового збирання соняшнику

Випадковий патент: Спосіб лікування загострення неконтрольованої бронхіальної астми у дітей шкільного віку