Каталізатор окиснення аміаку для виробництва азотної кислоти на основі легованого металом ортокобальтату ітрію

Номер патенту: 114227

Опубліковано: 10.05.2017

Автори: Салі Нібал, Валлєр Давід, Грьонвольд Маріанн Сьобю

Формула / Реферат

1. Каталізатор для окиснення аміаку з фазою вогнетривкого носія і каталітично активним однофазним оксидом, який відрізняється тим, що він містить стабільні однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію з загальною формулою YСо1-хМхО3, де X більше 0 і менше 1, а М є залізом, хромом, ванадієм, титаном, алюмінієм або лужноземельним металом, або тим, що цей однофазний оксид має загальну формулу YСо1-xМnхО3, де X більше 0 і менше 0,5.

2. Каталізатор за п. 1, який відрізняється тим, що М є залізом або титаном.

3. Каталізатор за п. 1 або 2, який відрізняється тим, що однофазний оксид має формулу YСО0,9Мn0,1О3, YСО0,8Мn0,2O3, YСО0,7Мn0,3О3.

4. Каталізатор за п. 1 або 2, який відрізняється тим, що однофазний оксид має формулу YСо0,9Ті0,1О3 або YCO0,9Fe0,1O3.

5. Каталізатор за п. 1 або 2, який відрізняється тим, що фаза вогнетривкого носія вибрана з фаз типу діоксиду церію, діоксиду цирконію, оксиду алюмінію, оксиду ітрію, оксиду гадолінію і змішаного оксиду цих вогнетривких оксидів, карбіду кремнію і натрію цирконію фосфату.

6. Спосіб окиснення аміаку в процесі Оствальда, який відрізняється тим, що газову суміш, що містить аміак і кисень, піддають перетворенню у присутності каталізатора, що містить стабільні однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію з загальною формулою YCo1-xMxO3, де X більше 0 і менше 1, а М є марганцем, залізом, хромом, ванадієм, титаном, алюмінієм, перехідним металом або лужноземельним металом, для селективного окиснення аміаку.

7. Спосіб за п. 6, який відрізняється тим, що каталізатор має селективність відносно до NOx (NO+NO2), що перевищує 90 %, і селективність відносно N2O (менше 0,05 %).

8. Застосування каталізатора, що містить стабільні однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію з загальною формулою YСо1-хМхО3, де X більше 0 і менше 1, а М є марганцем, залізом, хромом, ванадієм, титаном, алюмінієм, перехідним металом або лужноземельним металом, як каталізатора для селективного окиснення аміаку.

9. Застосування за п. 8, при якому однофазний оксид має загальну формулу YCo1-xMnxO3, де X більше 0 і менше 1.

10. Застосування за п. 8, при якому однофазний оксид має формулу YCo0,9Mn0,1O3, YСо0,8Мn0,2О3, YСо0,7Мn0,3О3, YСо0,5Мn0,5О3, YСо0,9Ті0,1О3 або YCo0,9Fe0,1O3.

Текст

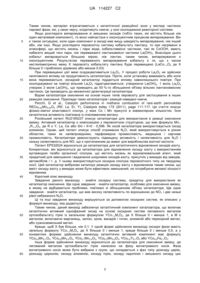

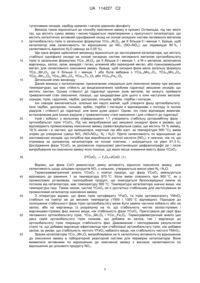

Реферат: Даний винахід належить до каталітично активного компонента каталізатора, що включає однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію; способів окиснення аміаку і вуглеводню у присутності цього каталітично активного компонента і його застосування. UA 114227 C2 (12) UA 114227 C2 UA 114227 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Даний винахід відноситься до каталітично активного компонента каталізатора, який містить однофазні оксиди на основі легованого металом ортокобальтату ітрію; каталізаторів, що містять цей каталітично активний компонент; способів окиснення аміаку у присутності цих каталізаторів, що містять каталітично активний компонент, і до застосування цих каталізаторів. Попередній рівень техніки Зараз азотна кислота виробляється у промисловості за допомогою каталітичного окиснення аміаку над сітчастим каталізатором на основі платини або платинового сплаву. Цей процес, відомий як процес Оствальда, по суті залишився без змін з моменту його створення у перші десятиліття ХХ століття. Патент Оствальда був датований 1902 роком і, об'єднаний з синтезом аміаку, розробленим Хабером у 1908 році, був прийнятий за основу для промислового виробництва азотної кислоти, яке використовується в наші дні. Спалювання аміаку проводять над каталізатором на основі металевої платини або її сплаву у формі дротяної сітки або сита, або сіті. Безліч сіток монтують разом, і вони є пакетом сіток. Верхні сітки мають композиції, оптимізовані для спалювання аміаку, і звуться сітками для спалювання. Сітки з іншими композиціями можуть бути розміщені нижче сіток для спалювання і можуть мати інші функції, як описано нижче. Повний набір сіток називають пакетом сіток. Сітки виробляються шляхом плетіння або в'язання. Робочі температури на установках, зазвичай, складають від 830 до 930 °C, а діапазон тиску складає від 100 кПа до 1500 кПа. Зазвичай, сітки для спалювання монтуються на установці на період від шести місяців до двох років залежно від умов експлуатації установки. Установки, що працюють при високому тиску, як правило, мають коротші терміни служби ніж установки з низьким тиском. Тривалість терміну служби визначається втратою селективності каталізатора по відношенню до цільового продукту оксиду азоту за рахунок підвищеного утворення небажаних побічних продуктів азоту і закису азоту. Втрата селективності пов'язана з безліччю явищ. Під час згоряння платина втрачається за рахунок утворення пари PtO2. Деяка кількість платини може бути відновлена за допомогою установлення сіток на основі металевого паладію безпосередньо під сітками для спалювання на основі платини. Пара PtO2 сплавляється з паладієм і за рахунок цього платина зберігається у каталітично активній зоні. Проте, зважаючи на вичерпання платини у верхній зоні спалювання в пакеті сіток не весь аміак негайно згоряє. Якщо аміак спалюється в області паладієвих сіток, селективність відносно оксиду азоту знижується, а крім того, якщо аміак і оксид азоту співіснують у паровій фазі протягом деякого періоду часу, аміак зменшує кількість оксиду азоту шляхом гомогенної реакції. Це призводить до втрат як оксиду азоту, так і аміаку. Кінцевий механізм втрати селективності пов'язаний з тим, що платина втрачається на сітках для спалювання з більшою швидкістю, ніж інші елементи сплаву (зазвичай, родій). Це призводить до збагачення сіток для спалювання родієм, що веде до втрати селективності. За останні шістдесят років було зроблено багато спроб замінити дорогі каталізатори для спалювання на основі платини дешевшими каталізаторами, наприклад, на основі оксидів металів. На сьогоднішній день єдиний комерційно доступний каталізатор для спалювання аміаку на основі оксиду був розроблений компанією Incitec Ltd (Австралія). Він оснований на фазі оксиду кобальту. Проте, з погляду його селективності для спалювання аміаку до цільового продукту оксиду азоту, його продуктивність нижча, ніж у систем на основі платини. Системи на основі оксиду кобальту показали рівні селективності близько 90 % у промислових установках порівняно з рівнем від 94 до 98 %, досягнутим з каталізаторами на основі платини. Велику увагу було приділено використанню змішаних оксидів із структурою перовскіту, наприклад, ромбоедричного кобальтату лантану, як каталізаторів для окиснення аміаку. Проте, розглядаючи умови, яким піддається каталізатор при промисловому окисненні аміаку, можна ясно побачити, що вони не підходять для забезпечення його стабільності. Окиснення аміаку в промисловому масштабі відбувається за температури від 830 до 930 °C і під тиском від 100 кПа до 1500 кПа. Концентрація аміаку знаходиться в діапазоні від 8,5 до 12 мольних відсотків (моль %) залежно від умов виробництва, при цьому, частина газу, що залишилася, складається з повітря. Таким чином, початковий газ для окиснення має композицію з приблизно 10 моль % NH3, 18,7 моль % O2 і частини, що залишилася, яка є азотом. Коли аміак окиснюється до NO x (NO+NO2) з ефективністю 95 %, композиція газу приблизно відповідає 9,5 % NOx, 6 % O2 і 15 % пари води. (Частина композиції газу, що залишилася, є азотом і деякою кількістю N2O, що складає від 800 до 2000 частин на мільйон). Таким чином, каталізатор окиснення аміаку піддається впливу високих температур і газового середовища, що містить кисень і пари води. Ці умови є ідеальними для випаровування іонів металів у формі гідроксидів і оксигідроксидів. 1 UA 114227 C2 5 10 15 20 25 30 35 40 45 50 55 60 Таким чином, матеріал втрачатиметься з каталітичної реакційної зони у вигляді частинок парової фази, які, у свою чергу, осідатимуть нижче, у зоні охолодження реакторної системи. Якщо розглядати випаровування зі змішаних оксидів (тобто таких, які містять більше ніж один металевий компонент), то воно найчастіше є інконгруентним процесом випаровування. Він є такою ситуацією, коли один компонент в оксиді має вищу швидкість випаровування, ніж інший або, ніж інші. Якщо розглядати перовскітну систему кобальтату лантану, то при нагріванні в атмосфері, що містить кисень і пари води, кобальтовмісні частинки, такі як CoOOH, мають набагато вищий тиск пари, ніж переважаючі лантановмісні частинки La(OH) 3. Внаслідок цього кобальт випаровується більшою мірою, ніж лантан, таким чином, випаровування є інконгруентним. Результатом переважного випаровування кобальту є те, що з часом нестехіометричну межу X перовскіту кобальтату лантану буде перевищено (LaCo 1-xO3 де Х більше 0 і приблизно дорівнює або менше 0,03). При перевищенні цієї межі осаджуватиметься La2O3. У процесі роботи La2O3 не здійснює негативного впливу на продуктивність каталізатора. Проте, коли установку вимикають або коли вона перемикається, оксидний каталізатор піддається впливу навколишнього повітря. При охолоджуванні на повітрі вільний La2O3 гідратуватиметься, утворюючи La(OH)3. 1 моль La2O3 утворює 2 моля La(OH)3, що приводить до 50 %-го збільшення об'єму вільних лантановмісних частинок. Це призводить до механічної дезінтеграції каталізатора. Відомі каталізатори окиснення на основі інших типів перовскіту для застосування в інших реакціях окиснення. Приклади таких каталізаторів і реакцій наведені нижче. Pecchi, G et al., Catalytic performance in methane combustion of rare-earth perovskites RECo0,50Mn0,50O3 (RE: La, Er, Y), Catalysis today 172 (2011), page 111-117. Ця стаття описує фізико-хімічні властивості сполук, у яких Со і Мn присутні в еквімолярних кількостях. Їхня каталітична активність пов'язана із спалюванням метану. Російський патент RU2185237 описує каталізатори для використання в реакції окиснення аміаку. Активний каталізатор є композицією з перовскітною структурою, що має формулу Mn 1xR1+xO3, де R є Y, La, Ce або Sm і X=0 - 0,596. Як носій каталізатора використовується оксид алюмінію. Однак, цей патент описує спосіб отримання N2O, який використовується в різних областях, таких як напівпровідники, парфюмерна промисловість, медицина і харчова промисловість. Каталізатори демонструють підвищену активність і селективність для N 2O і низьку селективність для NO, що є протилежним до вимог для виробництва азотної кислоти. Патент ЕР532024 відноситься до каталізатора для каталітичного відновлення оксидів азоту. Конкретніше, він відноситься до каталізатора для відновлення оксиду азоту з використанням вуглеводню та/або органічної сполуки, що містить кисень як відновлювальний агент, який придатний для зменшення і видалення шкідливих оксидів азоту, присутніх у викидах від заводів, автомобілів і т. д. У ньому використовується оксидна сполука перовскітного типу на твердому носії. Цей каталізатор вибірково каталізує реакцію оксиду азоту з відновником таким чином, що вміст оксиду азоту у викидах може бути ефективно зменшений, не потребуючи великої кількості відновника. Короткий опис винаходу Завдання даного винаходу - знайти оксидну систему, придатну для використання як каталізатор окиснення. Ще одне завдання - знайти каталізатор, особливо для окиснення аміаку, в якому не відбуваються проблеми, пов'язані зі збільшенням об'єму каталізатора. Ще одне завдання - знайти каталізатор, що має високу селективність по відношенню до NO x і дає низькі рівні небажаного N2O. Ці та інші завдання винаходу вирішуються за допомогою оксидних систем, як описано у формулі винаходу, яка додається. Таким чином, даний винахід забезпечує каталітичний компонент каталізатора, що включає каталітично активний однофазний оксид на основі оксидних систем легованого металом ортокобальтату ітрію із загальною формулою YCo1-xMxO3, де X більше 0 і менше 1, а М є металом, включаючи марганець, залізо, хром, ванадій і титан, алюміній або перехідний метал, або лужноземельний метал. Краще, щоб Х був більше, ніж 0,1. У одній формі здійснення винаходу оксидні фази мають загальну формулу YCo1-xMxO3, де X більше 0 і менше 1, краще більше 0 і менше 0,5, а у конкретних формах здійснення винаходу каталітично активний компонент має формулу YCo0,9Mn0,1O3, YCo0,8Mn0,2O3, YCo0,7Mn0,3O3, YCo0,5Mn0,5O3, YCo0,9Ti0,1O3 або YCo0,9Fe0,1O3. Інша форма здійснення винаходу відноситься до каталізатора для окиснення аміаку, де легований металом ортокобальтат ітрію нанесено на фазу вогнетривкого носія. Фаза вогнетривкого носія може бути вибрана з групи, що складається з фаз типу діоксиду церію, діоксиду цирконію, оксиду алюмінію, оксиду ітрію, оксиду гадолінію і змішаного оксиду цих 2 UA 114227 C2 5 10 15 20 25 30 35 40 45 50 55 тугоплавких оксидів, карбіду кремнію і натрію цирконію фосфату. Винахід також відноситься до способу окиснення аміаку в процесі Оствальда, під час якого газ, що містить суміш аміаку і кисню піддається перетворенню у присутності каталізатора, що містить каталітично активний однофазний оксид на основі оксидних систем легованого металом ортокобальтату ітрію із загальною формулою YCo 1-xMxO3, де X більше 0 і менше 1. Краще, щоб каталізатор мав селективність по відношенню до NO x (NO+NO2), що перевищує 90 %, і селективність відносно N2O (меншу за 0,05 %). Ще одна форма здійснення винаходу відноситься до застосування каталізатора, що містить стабільні однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію із загальною формулою YCo1-xMxO3, де X більше 0 і менше 1, а М є металом, включаючи марганець, залізо, хром, ванадій і титан, алюміній або перехідний метал, або лужноземельний метал, для селективного окиснення аміаку. Краще, щоб оксидна фаза мала загальну формулу YCo1-xMnxO3, де Х більше 0 і менше 1 або була вибрана з YCo 0,9Mn0,1O3, YCo0,8Mn0,2O3, YCo0,7Mn0,3O3, YCo0,5Mn0,5O3, YCo0,9Ti0,1O3 або YCo0,9Fe0,1O3. Детальний опис винаходу Даний винахід є каталізатором, призначеним спеціально для окиснення аміаку при високих температурах, що має стійкість до вищезазначених проблем гідратації змішаних оксидів, що містять лантан. Оцінка стійкості до гідратації крупних іонів металів, які можуть приймати тривалентний стан окиснення, показує, що кандидатами для цього є іони наступних металів: скандію, ітрію, гадолінію, тербію, диспрозію, гольмію, ербію, ітербію і лютецію. Іон скандію виключається, оскільки він надто малий, щоб утворити фазу ортокобальтату. Іони тербію, диспрозію, гольмію, ербію, ітербію і лютецію є відповідними з погляду їх іонних радіусів і стійкості до гідратації, але вони дуже дорогі. Однак, іон ітрію відповідає вимогам, встановленим для іонних радіусів у тривалентному стані окиснення і для стійкості до гідратації. Ітрій і кобальт у мольному співвідношенні 1:1 утворюють стабільну орторомбічну фазу ортокобальтат ітрію YCoO3. Під час випробування цієї змішаної оксидної фази в умовах, що відповідають промисловому окисненню аміаку (завантажувальна суміш, що містить 10 % аміаку, 18 % кисню і в частині, що залишилася, інертний газ або азот, за температури 900 °C), аміак згоряє до утворення суміші NOx (NO+NO2), N2 і N2O. Проте селективність по відношенню до азотовмісних оксидів, що потрібна при виробництві азотної кислоти (NO x), є нижчою, ніж та, що отримана за допомогою каталізаторів на основі платини, і знаходиться на рівні 91,3 %. Дослідження фази YCoO3 за допомогою порошкової рентгенівської дифрактографії до і після випробування на окиснення аміаку ясно показує, що мало місце зниження вмісту фази YCoO3: 2YCoO3 → Y2O3+2CoO. (1) Відомо, що фаза СоО демонструє деяку активність відносно окиснення аміаку, але селективність щодо цільових продуктів NOx є низькою, утворюються високі рівні N2 і N2O. Термогравіметричний аналіз YCoO3 у повітрі показує, що фаза YCoO 3 зменшується відповідно до рівняння 1 за температури 970 °C. Коли аміак спалюють при 900 °C, як у промислових установках, газоподібний продукт, що знаходиться безпосередньо нижче за потоком від каталізатора, має температуру 900 °C. Температура каталізатора значно вища, ніж температура газу. Таким чином, чистий YCoO3 не є достатньо стабільним для застосування як промисловий каталізатор окиснення аміаку. З літератури відомо, що фази ітрію ортоферату YFeO 3 та ітрію ортоманганату YMnO3 стабільні на повітрі аж до високих температур (1500 і 1350 °C відповідно). Підходом до поліпшення стабільності фази ітрію ортокобальтату може бути заміна частини кобальту або на залізо, або на марганець (з розрахунку на те, що стабільність чистих залізо-ітрієвих і марганцево-ітрієвих фаз значно вища, ніж стабільність фази YCoO 3. Приготували дві серії фаз легованого ортокобальтату ітрію, YCo1-xMnxO3 і YCo1-xFexO3. Термогравіметричний аналіз цих двох серій ортокобальтату ітрію показав, що добавка як заліза, так і марганцю до ортокобальтату ітрію покращує стабільність фаз. Дивовижним і несподіваним результатом стало те, що добавка марганцю ефективніша при стабілізації ортокобальтату ітрію, ніж добавка заліза, за умови, що стабільність чистого YFeO3 набагато вища, ніж стабільність чистого YMnO3. Зразки каталізаторів YCo1-xMnxO3 випробовували на їх каталітичну активність по відношенню до окиснення аміаку в лабораторній реакторній системі для перевірки каталізаторів. Вони виявилися активними по відношенню до окиснення аміаку з високою селективністю по відношенню до цільового продукту NO x. 3 UA 114227 C2 Таблиця 1 Продуктивність ортокобальтоманганатів YCo1−xMnxO3, спечених при 900 °C, по відношенню до окиснення аміаку Зразок YCo0,3 YCo0,9Mn0,1O3 YCo0,8Mn0,2O3 YCo0,7Mn0,3O3 YCo0,5Mn0,5O3 YMn0,3 5 10 Температура займання, °C 271 264 248 273 257 239 Селективність по відношенню до NOx, % 91,3 95,4 95,5 96,9 94,3 92,4 Виділення N2O, м.ч. 50 22 22 23 37 112 До таблиці також включали з метою порівняння відповідні значення для YCoO3 і YMnO3. Ці сполуки не входять до об'єму даного винаходу. Слід зазначити, що легований марганцем ортокобальтат ітрію (YCo1−xMnxO3) демонструє як високу селективність по відношенню до цільового продукту NO x, так і низький рівень газу N2O, що викликає потужний парниковий ефект. Сполуки YCo0,9Mn0,1O3, YCo0,8Mn0,2O3, YCo0,7Mn0,3O3 мають особливо низькі рівні виділення N 2O. Аналіз методом порошкової рентгенівської дифрактографії свіжих і використаних легованих марганцем ортокобальтатів ітрію показує, що ці фази не зазнали відновлення згідно з рівнянням: 2YTmO3 → Y2O3+2TmO, (2) 15 20 де Tm є оксидом кобальту та/або марганцю. Таким чином, додавання до ортокобальтату ітрію стійкої до відновлення легуючої домішки, такої як марганець, приводить до високої селективності по відношенню до NO x і низьких рівнів небажаного N2O в умовах, що відповідають промисловому окисненню. При додаванні таких легуючих домішок як Mn, Fe, Ti або інших перехідних металів, стабільність каталізатора збільшувалася. Зразки каталізаторів YCo1−xMxO3, де М є Fe або Ti, випробовували на їхню каталітичну активність по відношенню до окиснення аміаку в лабораторній реакторній системі для перевірки каталізаторів (див. Таблицю 2). З метою порівняння показані відповідні результати для YCoO 3. Таблиця 2 Продуктивність YCo0,9Fe0,1O3 і YCo0,9Ti0,1O3 по відношенню до окиснення аміаку Зразок YCo0,3 YCo0,9Fe0,1O3 YCo0,9Ti0,1O3 25 30 35 Температура займання, °C 271 245 284 Селективність по відношенню до NOx, % 91,3 93,6 95,3 Виділення N2O, м.ч. 50 31 25 Каталізатори можуть бути отримані за допомогою співосадження, комплексоутворення, синтезу в процесі горіння, сублімаційного сушіння або твердотільних реакцій, або шляхом інших найсучасніших методів виробництва змішаних оксидів металів. Каталізатори за даним винаходом можуть бути використані для того, щоб каталізувати декілька видів реакцій. Прикладами застосування таких каталізаторів є наступні процеси: I. Застосування в якості каталізаторів окиснення, II. застосування в якості каталізаторів для селективного окиснення аміаку, III. застосування в якості каталізаторів для окиснення вуглеводнів, IV. застосування в якості каталізаторів для повного окиснення вуглеводнів до CO 2 при газотурбінному виробленні енергії, V. застосування в якості каталізаторів для повного окиснення вуглеводнів до CO2 за температур нижче 600 °C у процесі боротьби з викидами вуглеводнів у вихлопних газах 4 UA 114227 C2 автомобіля. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 1. Каталізатор для окиснення аміаку з фазою вогнетривкого носія і каталітично активним однофазним оксидом, який відрізняється тим, що він містить стабільні однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію з загальною формулою YСо 1хМхО3, де х більше 0 і менше 1, а М є залізом, хромом, ванадієм, титаном, алюмінієм або лужноземельним металом, або тим, що цей однофазний оксид має загальну формулу YСо 1xМnхО3, де х більше 0 і менше 0,5. 2. Каталізатор за п. 1, який відрізняється тим, що М є залізом або титаном. 3. Каталізатор за п. 1 або 2, який відрізняється тим, що однофазний оксид має формулу YСо0,9Мn0,1О3, YСо0,8Мn0,2O3, YСо0,7Мn0,3О3. 4. Каталізатор за п. 1 або 2, який відрізняється тим, що однофазний оксид має формулу YСо0,9Ті0,1О3 або YCо0,9Fe0,1O3. 5. Каталізатор за п. 1 або 2, який відрізняється тим, що фаза вогнетривкого носія вибрана з фаз типу діоксиду церію, діоксиду цирконію, оксиду алюмінію, оксиду ітрію, оксиду гадолінію і змішаного оксиду цих вогнетривких оксидів, карбіду кремнію і натрію цирконію фосфату. 6. Спосіб окиснення аміаку в процесі Оствальда, який відрізняється тим, що газову суміш, що містить аміак і кисень, піддають перетворенню у присутності каталізатора, що містить стабільні однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію з загальною формулою YCo1-xMxO3, де х більше 0 і менше 1, а М є марганцем, залізом, хромом, ванадієм, титаном, алюмінієм, перехідним металом або лужноземельним металом, для селективного окиснення аміаку. 7. Спосіб за п. 6, який відрізняється тим, що каталізатор має селективність відносно до NO x (NO+NO2), що перевищує 90 %, і селективність відносно N2O (менше 0,05 %). 8. Застосування каталізатора, що містить стабільні однофазні оксиди на основі оксидних систем легованого металом ортокобальтату ітрію з загальною формулою YСо 1-хМхО3, де х більше 0 і менше 1, а М є марганцем, залізом, хромом, ванадієм, титаном, алюмінієм, перехідним металом або лужноземельним металом, як каталізатора для селективного окиснення аміаку. 9. Застосування за п. 8, при якому однофазний оксид має загальну формулу YCo 1-xMnxO3, де х більше 0 і менше 1. 10. Застосування за п. 8, при якому однофазний оксид має формулу YCo 0,9Mn0,1O3, YСо0,8Мn0,2О3, YСо0,7Мn0,3О3, YСо0,5Мn0,5О3, YСо0,9Ті0,1О3 або YCo0,9Fe0,1O3. 35 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюAn ammonia oxidation catalyst for the production of nitric acid based on metal doped yttrium ortho cobaltateв

Автори англійськоюWaller, David, Gronvold, Marianne, Sobye, Sahli, Nibal

Автори російськоюВаллер Давид, Грёнвольд Марианн Сёбю, Сали Нибал

МПК / Мітки

МПК: C01B 21/26, B01J 23/00

Мітки: металом, основі, азотної, легованого, окиснення, кислоти, каталізатор, ітрію, аміаку, виробництва, ортокобальтату

Код посилання

<a href="https://ua.patents.su/7-114227-katalizator-okisnennya-amiaku-dlya-virobnictva-azotno-kisloti-na-osnovi-legovanogo-metalom-ortokobaltatu-itriyu.html" target="_blank" rel="follow" title="База патентів України">Каталізатор окиснення аміаку для виробництва азотної кислоти на основі легованого металом ортокобальтату ітрію</a>

Попередній патент: Спосіб синтезу біодеградуючої базової основи мастильних матеріалів

Наступний патент: Спосіб глибокого комплексного очищення (доочищення) питної води

Випадковий патент: Спосіб вилучення золота із мінеральної сировини