Спосіб газифікації низькореакційного твердого палива у реакційній камері і установка для його здійснення

Номер патенту: 14890

Опубліковано: 18.02.1997

Автори: Гречаний Олександр Микитович, Караманян Акоп Кеворкович

Формула / Реферат

1. Способ газификации твердого, преимущественно низкореакционного, топлива с твердым золоудалением, включающий подачу и обработку топлива в цилиндрической вертикальной реакционной камере, находящейся под давлением газифицирующим агентом, состоящим из нескольких компонентов, подводимого в реакционную камеру через многорядную систему фурм, организацию псевдоожиженного слоя топлива и нижнего неподвижного слоя механическое удаление твердых остатков газификации из реакционной камеры, отвод полученного реакционного газа, его очистку от уноса, возврат последнего в тракт подачи газифицирующего агента, отличающийся тем, что топливо загружают в реакционную камеру сверху, навстречу восходящему потоку газифицирующего агента, в нижний неподвижный слой через боковые фурмы подают холодный воздух, в псевдоожиженный слой осуществляют многослойную по высоте подачу водяного пара и горячего воздуха, при этом в верхний ряд фурм подают последний, а расход холодного воздуха от общего расхода воздуха составляет 15-40%, скорость истечения потока горячего воздуха выбирают из условия обеспечения дальнобойности струи равной радиусу реакционной камеры, а твердые остатки газификации удаляют путем их подачи в питатель-дробилку.

2. Газогенератор с твердым золоудалением для газификации низкореакционного твердого топлива под давлением, содержащий вертикальную реакционную камеру, снабженную верхним патрубком загрузки топлива, фурмы для подачи газифицирующего агента, размещенные по ярусам и равномерно по периметру реакционной камеры, систему

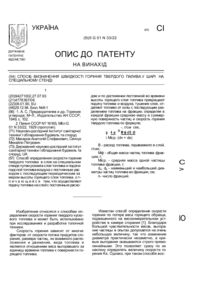

для удаления, очистки полученного реакционного газа и возврата уноса в линию газифицирующего агента, узел выгрузки твердых остатков газификации включающий соосно установленные вращающиеся валки, отличающийся тем, что каждый ярус фурм подключен к своему источнику газифицирующего агента: фурмы нижнего яруса соединены с трубопроводом холодного воздуха, верхнего яруса - с трубопроводом горячего воздуха, фурмы промежуточных ярусов попеременно подключены к коллекторам водяного пара и горячего воздуха, непосредственно под нижними фурмами установлена питатель-дробилка, валки которой снабжены дробящими органами, выполненными в виде шестеренчатых зубьев, находящихся в зацеплении и установленных с зазором, регулируемым фракцией выводимой золы.

Текст

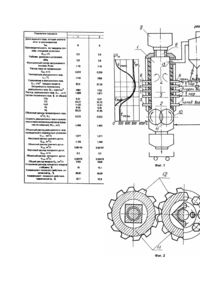

Изобретение относится, к способу и к устройству газификации низкореакционного твердого топлива и может быть использовано для получения энергетических в технологических газов а химической промышленности. Необходимость наращивания энергетических мощностей в сочетании с постоянно повышающимися требованиями по защите окружающей среды и увеличением затрат на добычу органического топлива требует от энергетиков перехода к новым ресурсосберегающим экологически чистым технологиям термической переработки твердых топлив: - ориентация на использование рядовых энергетических углей украинских месторождений, в том числе углей Западного Донбасса; - минимальное отрицательное воздействие на окружающую среду; - возможно более полная утилизация отходов; существенное улучшение техникоэкономических показателей по сравнению с традиционными энергетическими установками. Данным условиям в значительной мере удовлетворяют комбинированные парогазовые установки с внутрицикловой газификацией угля. Это направление активно развивается во многих странах, причем в США, Нидерландах, Германии ПГУ на угле доведены до стадии промышленной реализации в крупной энергетике. В зарубежных установках термической переработке подвергают качественные энергетические угли, в основном, каменные с обогащением до зольности 10 - 15% или бурые с выходом летучих более 40%. Газификация углей украинских месторождений в этих установках проблематична. Большая зольность рабочего топлива в сочетании с весьма малым (до 5%) выходом летучих веществ, в частности для донецкого АШ, не позволяет использовать это топливо ни в одной из разработанных за рубежом технологий газификации. Положение усугубляется постоянным ростом зольности рядовых энергетических углей. Поэтому разработка отечественных установок и технологий газификации низкореакционного твердого топлива является очень актуальной. Процессы газификации топлива отличаются типом удаления золы из реакционной камеры: в жидком состоянии или твердом состоянии. Применение того или иного варианта сказывается на эффективности процесса производства реакционного газа. Эксплуатация газогенератора с жидким шлакоудалением имеет принципиальные недостатки: высокие температуры в зоне горения и газификации, которые, с одной стороны из-за высокой скорости реагирования обеспечивают практически полное использование углерода, с другой стороны влекут за собой большие потери физического тепла: - повышение потери тепла излучением; - физического тепла неочищенного газа и теплосодержания шлака. Описанные обстоятельства обуславливают довольно низкий КПД газификации (особенно на воздушном дутье) - около 70%. Теплота сгорания такого генераторного газа изменяется в пределах от 4 до 5МДж/м (1000 - 1100ккал/м3). Газогенераторы с жидким шлакоудалением, работающие на воздухе значительно хуже реагируют на быстрые изменения нагрузки. Пределы регулирования производительности довольно ограничены. При пониженной нагрузке ухудшается от вод шлака, что требует флюсовых добавок. При работе газификатора под давлением выявлены нерешенные проблемы, связанные с непрерывным подводом топлива, выгрузкой шлака через шлюз. Наиболее экономичным способом газификации твердого топлива является газификация с удалением золы в твердом состоянии: - исключаются потери физического тепла шлака; - упрощается процесс выгрузки шлака; - увеличиваются пределы регулирования производительности газификатора и т.д. Для уменьшения потерь углерода со шлаком и повышения КПД газификации при получении реакционного газа из твердого топлива применяют комбинированный многозонный процесс газификации. Наибольшей практической готовностью к промышленному применению обладают газогенераторы с псевдоожиженным слоем, Совершенствование газогенераторов с псевдоожиженным слоем идет по пути повышения давления в реакционной камере, что позволяет увеличить производительность процесса, увеличить калорийность газа, уменьшить унос из реактора. По сравнению с газификацией пылевидного топлива процесс газификации в псевдоожиженном слое требует меньше расхода электроэнергии на собственные нужды, т.к. не нужен тонкий помол углей и их глубокая подсушка; не требуется применения кислородного дутья и связанных с этим затрат. В получаемом газе не содержатся смолистые вещества. Большим преимуществом способа является возможность при добавлении в слой сорбента связать более 90% серы, а также низкие выбросы. По указанному способу газификацииразработан процесс Винклера. Степень газификации углерода достигает 90%, КПД равен 82%, Требования к исходному углю менее жесткие. Однако, в газификаторах с псевдоожиженным слоем максимально возможная температура реакции ограничена температурой плавления золы, содержащейся в исходном топливе. Этот процесс пригоден в основном для бурых углей и для очень реакционноспособных молодых каменных углей. Более старые угли и высокозольные при нагреве до температуры реакции могут спекаться, т. е. размер частиц неконтролируемо увеличивается. Поэтому газификация спекающихся углей в псевдоожиженном слое крайне проблематична. В промышленной технологии для, газификации битуминозного и особенно спекающегося каменного угля были разработаны специальные технологии и конструкции для управления состоянием загруженного топлива в зоне спекания. Авторам известен способ газификации твердого топлива в слое, расположенном на вращающейся решетке, с подачей топлива сверху, противотоком газообразным агентом, а газифицирующего агента снизу под решетку [1]. В известном устройстве золу из реакционной зоны удаляют с помощью вращающейся решетки, которая может быть валковой, колпачковой, колосниковой. Существующая конструкция узла вывода золы из реакционной камеры газификатора обладает рядом недостатков: - создаются большие механические нагрузки на решетку слоем топлива, что потребует большого расхода электроэнергии на электропривод для создания крутящего момента на решетке, необходимого для сдвига столба топлива большой массы, - большое сопротивление слоя топлива приводит к износу футеровки газификационной камеры из-за сильного трения, что приводит к простоям газогенератора для выполнения ремонтных работ: - большие потери давления с дутьем, подаваемого снизу под решетку, что требует дополнительных затрат электроэнергии на компрессию воздуха; - из-за постоянно присутствующего дутьевого компонента под решеткой газогенератора, работающего под давлением усложняется работа узла выгрузки золы; - требуется установка дополнительной шлюзовой камеры, кроме того, может возникнуть взрывоопасная обстановка из-за высокого давления газовой среды под колосниковой решеткой, куда поступает зола, с остатками углерода. Авторам известен способ газификации твердого топлива с твердым шлакоудалением, включающий подачу и обработку топлива в вертикальной цилиндрической реакционной камере; находящейся под давлением газифицирующим агентом, состоящим из нескольких компонентов, подводимого в реакционную камеру через многорядную систему фурм, организацию псевдоожиженного слоя топлива, неподвижного слоя и зону газификации пылевидного топлива, механическое удаление твердых остатков газификации из реакционной камеры (Патент СССР №959632, C10J3/20). В известном способе основное топливо в реакционную камеру подают в средней ее части, в зону газификации в псевдоожиженном слое. Газифицирующий агент подают в каждую зону газификации через боковые сопла смесью компонентов: воздуха, кислорода, CO2, водяного пара, а также снизу под вращающуюся колосниковую решетку, с помощью которой из реакционной камеры выводятся твердые остатки газификации. Данный метод газификации эффективен при использовании кокса, Процесс упрощен за счет исключения операции предварительной классификации топлива. Однако использование данной технологии для газификации низкореакционного твердого топлива под давлением связано с теми же недостатками, присущими техническому решению [2], описанному выше. Кроме того, в зоне газификации пыли создана рециркуляция теплоносителя в газовой фазе путем использования дополнительных потоков газообразной среды; кислорода или пара, а также пылевидного топлива. Однако, этот способ отличается низкой эффективностью газификации, т. к. подача окислителя в верхнюю зону газификационной камеры приводит к сжиганию в этой зоне образовавшегося генераторного газа и в меньшей степени пыли, из-за разности коэффициентов равновесия реакции окислителя с газообразной и твердой Фазой. Это снижает калорийность генераторного газа. В зону рециркуляции из рабочего объема рециркуляционной камеры будет подсасываться опять же генераторный газ, который в ней будет сжигаться. Таким образом большая часть окислительного агента идет на сжигание генераторного газа, меньшая на сжигание твердого топлива. При этом увеличивается запыленность потока и содержание горючих в уносе. Если вместо кислорода в указанную зону будет подводиться другой компонент, например инертный газ, то химических превращений топлива в указанной зоне уже не произойдет. Подача газифицирующего агента под решетку создает высокотемпературную окислительную зону в области выгрузки топлива, в которой золой будет восприниматься большое количество тепла. При этих условиях температура золы может превысить температуру плавления, приведет к образованию шлаковых корок, наростов, что нарушит процесс твердого шлакоудаления. Подача дробленного топлива в среднюю часть реакционной камеры непосредственно в псевдоожиженный слой, исключает стадии предварительной подготовки угля: предварительного нагрева и сушки, что снижает эффективность способа газификации. Авторам известен газогенератор с твердым золоудалением для газификации твердого топлива под давлением, содержащий вертикальную реакционную камеру, снабженную верхним патрубком загрузки топлива, фурмы для подачи газифицирующего агента расположенные по ярусам и равномерно по периметру реакционной камеры, систему для удаления и очистки полученного реакционного газа, узел выгрузки твердых отходов газификации, включающий решетку из соосно установленных вращающихся валков (А.с. СССР №1357424, C10J3/20). В известном устройстве полученный реакционный газ поступает под колосниковую решетку, из-под нее подается в реакционную камеру. В фурмы расположенные над колосниковой решеткой подают горячий воздух из воздухоподогревателя. Шлак и зола, образующиеся на колосниковой решетке удаляются вращающимися валками, оснащенных ребрами, смещенными относительно друг друга. Данная конструкция газогенератора разработана для газификации отходов производства, в частности высоковлажных древесных отходов и не приспособлена для газификации низкокалорийного твердого топлива под давлением. Наличие окислительной зоны в области колосниковой решетки создает высокотемпературную среду, температура которой превышает температуру плавления золы. Высокозольные угли при нагреве до температуры реакции спекаются, что нарушает непрерывность процесса удаления остатков газификации. Конструкция решетки с вращающимися валками производит избирательное удаление по величине спекшихся частей золы и шлака. При наличии неконтролируемо растущих в объеме частей спекшейся золы устройство решетки не позволит размолоть их. Так как реакционный газ подают под решетку между вращающимися валками, то для его прохождения необходимо создать зазоры между валками, которые снизят активную площадь дробления. Зазор между валками выбирают из условия создания необходимого суммарного сечения для прохождения расчетного объема реакционного газа. Поэтому минимальная фракция выводимой золы будет ограничена указанным условием. Конструкция валков с ребрами, смещенными относительно друг друга, осуществляет забор порции золы ребрами из верхнего слоя и перенос ее под решетку, т.е. выполняя функцию забора и переноса материала. Известным устройством валков будет затруднено удаление неконтролируемого растущих в объеме спекшихся частей золы и шлака. Задачей изобретения является создание эффективной технологии газификации низкокалорийного твердого топлива с Твердым шлакоудалением в реакционной камере, работающей под давлением, обеспечивающей высокую экономичность, за счет наиболее глубокого выгорания углерода топлива, получения высококалорийного реакционного газа со сниженным содержанием балласта и горючей массы в уносах. Для решения указанной задачи предложен способ газификации преимущественно, низкореакционного топлива с твердым золоудалением, включающий подачу и обработку топлива в вертикальной цилиндрической реакционной камере, находящейся под давлением, газифицирующим агентом, состоящим из нескольких компонентов, подводимого е реакционную камеру через многорядную систему фурм, организацию псевдоожиженного слоя топлива и нижнего неподвижного слоя, механическое удаление твердых остатков газификации из реакционной камеры, отвод полученного реакционного газа и его очистку от уноса, согласно изобретению топливо загружают в реакционную камеру сверху, навстречу восходящему потоку газифицирующего агента, в нижний неподвижный слой через боковые фурмы подают холодный воздух, в псевдоожиженный слой осуществляют многослойную по высоте подачу горячего воздуха и водяного пара, при этом расход холодного воздуха от общего расхода составляет 15 ... 40%, скорость истечения потока горячего воздуха выбирают из условия обеспечения дальнобойности струи равной радиусу реакционной камеры, а твердые остатки газификации удаляют путем их размола в питателе-дробилке. Для реализации заявленного способа авторами предложен газификатор с твердым золоудалением для газификации низкореакционного топлива под давлением, содержащий вертикальную реакционную камеру, снабженную верхним патрубком загрузки топлива, фурмы для подачи газифицирующего агента, размещенные по ярусам и равномерно по периметру реакционной камеры, систему для удаления и очистки полученного реакционного газа, узел выгрузки твердых остатков газификации, включающий, по крайней мере, два соосно установленных вращающихся валка, согласно изобретению, каждый ярус фурм подключен к, своему источнику газифицирующего агента; фурмы нижнего ряда соединены с трубопроводом холодного воздуха, верхние - с трубопроводом горячего воздуха, фурмы промежуточных ярусов попеременно подключены к коллектору водяного пара и горячего воздуха, непосредственно под нижними фурмами установлена питательдробилка, валки которой снабжены дробящими органами, выполненными в виде шестеренчатых зубьев находящиеся в зацеплении и установленных с зазором, регулируемым фракцией выводимой золы. При газификации низкокалорийного твердого топлива под давлением предложенная последовательность подачи газифицирующих агентов по высоте реакционной камеры, обеспечит экономичный режим утилизации тепла раскаленной массы золы и шлака, находящихся в псевдоожиженном слое и движущейся противотоком восходящему газовому потоку, позволит эффективно использовать утилизируемое тепло для эндотермических реакций между углеродом топлива и водяным паром, создают условия для кристаллизации отходов газификации и удаления их в твердом состоянии, обеспечивая их бесперебойный режим выгрузки из реакционной камеры. Организация прямого процесса газификации при верхней подаче топлива (по сравнению с прототипом способа по а.с. 952632) позволит осуществить процесс предварительной подготовки топлива, в котором уголь подсушивается, а затем подвергается термическому разложению. В псевдоожиженный слой поступает уже коксовый остаток, газификация которого осуществляется без образования балласта. Рассредоточенная по высоте псевдоожиженного слоя подача газифицирующего агента обеспечит равномерное распределение тепловых потоков, исключая их локализацию в одном месте и образование зоны высоких температур, приводящей к расплавлению золы. В заявленном способе удлиняется и растягивается зона тепловыделения, снижается температурное воздействие на золу, снижается максимальная температура в реакционной камере, что Позволяет получить низкотемпературный реакционный газ с t = 890°C на выходе из газогенератора, в котором будет снижено содержание NOx и CO. Создание низкотемпературного газогенератора исключит необходимость установки дополнительных поверхностей нагрева в реакционной камере для утилизации тепла реакционного газа. Многослойная подача газифицирующего агента, чередующего поток горячего воздуха и водяного пара, создает наилучшие условия для протекания эндотермической реакции взаимодействия водяного пара с углеродом топлива, повысит коэффициент газификации, создаст условия для кристаллизации золы и шлака, образующихся в зоне псевдоожижения путем утилизации тепла раскаленных частиц протекающими эндотермическими реакциями в этой зоне. Подача газифицирующего агента через равномерно расположенные фурмы в зону псевдоожиженного слоя с интенсивностью обеспечивающей дальнобойность струи, равной радиусу реакционной камеры, позволит организовать зону рециркуляции теплоносителя в псевдоожиженном слое твердого топлива, а не в газовой фазе, по сравнению с прототипом. Организация рециркулирующего псевдоожиженного слоя в зоне максимального прохождения химических реакций позволит получить высококалорийный реакционный газ с меньшим содержанием горючих в уносе, по сравнению с прототипом, без дополнительного подвода окислительного агента для организации рециркуляции. Рециркуляция верхнего псевдоожиженного слоя будет организована за счет того, что скорость истечения паровоздушной смеси в псевдоожиженном слое будет на порядок выше, чем в нижнем плотном слое из-за разной плотности сред в слоях. Скорость витания частиц в верхней зоне приближена к критической. Противоположно направленные потоки паровоздушной смеси интенсивно истекающих из фурм, за счет раскрытия угла факела взаимодействуют соударяясь, образуя кольцевой вихрь в высокотемпературной окислительной зоне, о которую будут эжектироваться частицы топлива. Организация мощного потока вихря увеличит время пребывания топливных частиц в окислительной зоне. Кольцевой вихрь будет охватывать все сечения реакционной камеры и обеспечит наибольшую скорость циркуляции угольных частиц в окислительной зоне при обеспечении заявленной дальнобойности струи газифицирующего агента. Дальнобойность струи горячего воздуха менее радиуса реакционной камеры приведет к созданию рециркуляционного потока находящегося в околофурменной зоне. Топливные частицы находящиеся в приосевой зоне камеры не вовлекутся в циркуляционный поток, что приведет к недожогу топлива. Дальнобойность струи газифицирующего агента более радиуса реакционной камеры вызовет наложение факелов раскрытия потоков и нарушит образование зоны рециркуляции потоков, что вызовет также недожог топлива. Соотношение расходов холодного воздуха, подаваемого в плотный слой и горячего воздуха, подаваемого в зону псевдоожижения, выбирают исходя из условия создания оптимального дутьевого режима для создания указанных слоев, а также утилизация физического тепла, как твердых отходов газификации, так и уходящих газов. Оптимальный расход холодного воздуха от общего составляет 15 - 40%. Подача хол одного воздуха через нижние фурмы в плотный слой с большей долей, приводит, с одной стороны, к уменьшению потерь тепла со шлаком (g6), а с другой стороны, к увеличению потерь тепла с уходящими газами (g 2), увеличению высоты слоя и газогенератора в целом, изменению протекания процессов газификации по высоте реакционной камеры. Подача холодного воздуха в плотный слой с меньшей долей, приводит к увеличению потерь тепла с физическим теплом шлака (g6), мехнедожогу в шлаке, а глубокое охлаждение дымовых газов приводит к низкотемпературной коррозии воздухоподогревателя. Поэтому заявленное соотношение расходов холодного и горячего воздуха является оптимальным для эффективной утилизации тепла уходящих дымовых газов и физического тепла твердых остатков газификации. Использование заявленного устройства газогенератора для осуществления вышеизложенной технологии позволит эффективно газифицировать низкореакционное твердое топливо с обеспечением условий для надежного одновременного удаления и дробления твердых остатков газификации. Подача газифицирующего агента над колосниковой решеткой сбоку в неподвижный слой, размещенный на решетке, а не под решетку, (как в пат. 959632) и исключения подачи реакционного газа под решетку (в а.с. 1357424) позволит расположить валки питателя-дробилки с минимальным зазором, выбираемым необходимой фракцией удаляемой золы, с созданием максимальной активной площади удаления и дробления золы, что увеличит эффективность процесса переработки твердых отходов и увеличит пределы регулирования производительности установки, устраняя взрывоопасность. Возможность установки валков дробилки с минимальным зазором между собой с исключением подачи дутья под решетку позволит сохранить герметичность реакционной камеры, находящейся под давлением, без применения дополнительной шлюзовой камеры, что значительно упрощает процесс выгрузки золы и снижает капитальные вложения и, соответственно, себестоимость вырабатываемого реакционного газа. Замена валковой решетки питателемдробилкой обеспечит не только удаление твердых остатков любой фракции, но и размол твердых отходов газификации до более мелкой фракции, пригодной для потребления в народном хозяйстве без последующих затрат на размол. Наличие на валках дробящих органов, выполненных в виде зубьев находящихся а зацеплении, обеспечит размол твердых остатков газификации до фракции, заданной потребителем. При изучении известных технических решений по патентной и научно-технической литературе был выявлен известный признак, характеризующий верхнюю подачу топлива в реакционную камеру газогенератора, противотоком газифицирующему агенту. Этот признак веден в отличительную часть формулы изобретения, т.к. он отсутствует в прототипе способа (а.с. патент СССР №959632, кл. C10J3/00), но необходим для осуществления заявленного способа. Остальные отличительные признаки, отличающие заявленное решение от прототипа, не выявлены в процессе патентного поиска. Т.о. сочетание известного признака с неизвестными позволяет сделать вывод о соответствии заявленного технического решения критерию "изобретательский уровень". На фиг.1 и 2 изображена установка для осуществления заявленного способа. Газогенератор содержит реакционную камеру 1, выполненную с обмуровкой и водяным охлаждением, в которой создана нижняя зона 2 неподвижного слоя твердых остатков газификации, над ней - зона критического псевдоожижения 3 и зона циркулирующего псевдоожиженного слоя 4. Зона 2 плотного слоя оснащена боковыми фурмами 5 для подачи холодного воздуха В области псевдоожиженного слоя А установлены верхние Фурмы 6 для подачи в реакционную камеру горячего воздуха, подогретого в воздухоподогревателе до температуры 400°C. Ниже фурмы 6 расположены яруса фурм 7 для подачи водяного пара, чередующиеся с ярусами фурм 6 горячего воздуха. Фурмы 6 для подачи горячего воздуха могут быть подключены к коллектору водяного пара. Подача водяного пара через фурмы 6 может быть осуществлена коаксиально потоку горячего воздуха или путем смещения указанных агентов в подводящем к фурмам 6 трубопроводе. Фурмы установлены равномерно по окружности реакционной камеры 1 для равномерного распределения тепловых нагрузок и исключения перекосов. В верхней части реакционной камеры 1 имеется патрубок для подвода топлива 8, соединенный с расходным бункером 9. Реакционная камера 1 заканчивается в нижней части питателем-дробилкой 10, установленной непосредственно под дутьевыми фурмами б холодного воздуха. Питательдробилка 10 состоит из соосно установленных валков 11, оснащенных дробящими органами 12, выполненными в виде острых зубьев, находящихся в зацеплении и установленных с зазором, регулируемым фракцией выводимой золы. По газовой части реакционная камера 1 присоединена через патрубок 13 к циклону 14. Способ газификации топлива осуществляется следующим образом. Предварительно подготовленный уголь фракцией 1 - 10мм и известняк из расходного бункера 9 через загрузочный патрубок 8 подают в реакционную камеру 1, в которой они поступают в зону с неподвижным плотным слоем на валковую решетку 11. Через нижние фурмы 5 в плотный слой подают холодный воздух с температурой 30°C. Поток воздуха пронизывает слой топлива и газифицирует его. Одновременно горячий воздух, подогретый в воздухоподогревателе, расход которого выбирается из условия создания критического псевдоожиженного слоя, подают в реакционную камеру 1 через фурмы 6, в которые дополнительно подается водяной пар коаксиально основному потоку горячего воздуха или путем смещения указанных потоков перед выходным соплом фурм 6. Ниже фурм 6 через фурмы 7 подают водяной пар, расход которого выбирается из условия создания псевдоожижения в зоне 3. Паровоздушные потоки, истекающие из равномерно расположенных по окружности камеры 1 фурм 6 со скоростью, обеспечивающей дальнобойность струи равной радиусу газификатора, взаимодействуют друг с другом, образуя тороидальный вихрь, в который эжектируются частицы топлива, находящиеся в объеме, создавая рециркулирующий псевдоожиженный слой 4, расположенный над псевдоожиженным слоем 3. В результате взаимодействия газифицирующего агента, подаваемого рассредоточенно по высоте реакционной камеры, в последней создаются зона газификации топлива в плотном слое 2, зона газификации в псевдоожиженном слое 3 и зона газификации топлива в рециркулирующем псевдоожиженном слое 4, Подаваемое сверху топливо в реакционную камеру в результате взаимодействия со встречным восходящим потоком газифицирующего агента подвергается термическому воздействию и разложению, в окислительную зону 4 поступает его коксовый остаток, в результате чего образуется реакционный газ без балласта. В результате подачи горячего воздуха через фурмы 6 в зону 4 а ней образуется окислительная среда, в которой протекают Экзотермические реакции между углеродом топлива с кислородом газифицирующего агента За счет теплоты, выделяющейся при протекании реакции (1) в зоне 4, образуются высокотемпературный газовый поток с CO и CO2, раскаленные частицы золы, шлака и углерода, движущиеся в противоположные стороны газовому потоку. Рассредоточенная по высоте псевдоожиженного слоя подача водяного пара через фурмы 6, 7 в окислительную зону высоких температур обеспечивает хорошие условия для протекания эндотермической окислительновосстановительной реакции. между углеродом топлива и водяным паром Компенсация эндотермического эффекта реакции (2) осуществляется за счет утилизации теплоты частиц золы и шлака в зоне 4 и, как следствие, приводит к снижению температуры твердых остатков газификации в этой зоне и их кристаллизации. Из зоны псевдоожижения 3, 4 отводится в верхний объем реакционной камеры реакционный газ, содержащий CO и H2, удаляется через патрубок 13 потребителю. Частицы золы, шлака и остатки в них несгоревшего углерода под действием сил тяжести поступают в зону 2, куда через фурмы 5 подают холодный воздух который также утилизирует тепло твердых остатков газификации, нагреваясь сам и снижая их температуру до 200°C, обеспечивая условия для их кристаллизации и осуществления твердого шлакоудаления, а также обеспечивая надежную работу вращающихся элементов узла выгрузки шлака. Подогретый воздух в зоне 2, увеличиваясь в объеме, пронизывает плотный слой остатков газификации, взрыхляя его и вступая в реакцию с остатками углерода топлива, находящимися в нем, обеспечивая глубокую степень выгорания углерода, выделяя тепло, которое полезно используется реакцией (2) в зоне 3. По высоте псевдоожиженного слоя степень выгорания углерода топлива увеличивается по мере опускания вниз. В нижней зоне плотного слоя мехнедожог в шлаке будет минимальным. На рис.1 приведен график распределения температур топлива, золы газифицирующего агента и реакционного газа, из которого видно, что в заявленном способе и устройстве для его осуществления созданы необходимые температурные условия для осуществления твердого шлакоудаления. Нижний слой твердых остатков газификации удаляется вращающимися валками 11, оснащенных дробящимися органами, в зольный бункер. Слой топлива в реакционной камере поддерживают питатель-дробилкой 11. Изменением числа оборотов валков 11 дробилки 10 обеспечивают не только необходимую высоту слоя топлива, но и полноту выгорания, смещением центра (ядра окислительных реакций по высоте реакционной камеры). Таким образом использование предлагаемого способа газификации и устройства для era осуществления позволит: эффективно газифицировать низкореакционное топливо в реакционной камере под давлением, обеспечивая при этом высокую экономичность, за счет обеспечения высокой степени выгорания углерода топлива, глубокой утилизации тепла физической теплоты шлака, и эффективного использования его для химических преобразований при выработке реакционного газа, создания условий для бесперебойного надежного удаления твердых отходов газификации из реакционной камеры. Пример осуществления способа. Твердое топливо типа АШ ккал/кг), измельченное до фракции 1 - 10мм, загружают в количестве 2,0т/ч в реакционную камеру с диаметром 450мм и рабочим давлением 3,6МПа. Через три верхние фурмы 6, расположенные равномерно по периметру камеры 1 подают горячий воздух с с долей от общего расхода воздуха на генератор со скоростью на выходе из фурм 40 - 60м/с. Расстояние от фурмы горячего воздуха до выходного канала генераторных газов В область 3, 4 псевдоожиженного слоя подают через две верхние фурмы 6 водяной пар с расходом 0,8 - 1,2т/ч. А в зону реакционной камеры подают через три фурмы 5 холодный воздух с долей от общего расхода воздуха на генератор со скоростью на выходе из фурм 30 - 40м/с. Расстояние между осями фурм горячего 6 и холодного 7 воздуха: Фурмы дутья водяного пара 7 установлены на расстоянии 500мм ниже уровня фурм дутья горячего воздуха. К фурме 7 дутья водяного пара присоединен эжектор-смеситель для ввода уносов из циклона в камеру газификации твердого топлива. Расход воздуха на газификацию твердого топлива составил При этом в результате физико-химических процессов, проходящих в реакционной камере, температура в зоне окисления и газификации будет составлять 1150°C. Температура реакционного газа на выходе из газогенератора а температура золы перед питателем дробилкой обеспечится 200°C, что ниже температуры плавления золы. Зола в твердом состоянии поступает из плотного слоя 2 на питательдробилку 10 номинальной мощностью ~0,8т/час, с частотой вращения валков 10об/мин. В табл.1 приведены показатели процесса газификации низкореакционного твердого топлива, полученные на опытно-экспериментальной установке Зуевской экспериментальной ТЭЦ, тепловой мощностью 10,2МВт. Полученные данные характеризуются высокой эффективностью процесса. Полученный реакционный газ отличается высокой калорийностью: 1084 - 1238ккал/нм3, тогда как в прототипе при газификации этого низкореакционного угля в известной установке калорийность была бы ниже в 1,5 раза. Половина водяного пара, поступающего в камеру газификации разлагается на CO и H2. Термический коэффициент полезного действия достигает 93,7 - 94,16, а химический коэффициент полезного действия равен 66,81% - 73,85%. При этом выбросы окислов азота в атмосферу не превышали 100мг/нм3.

ДивитисяДодаткова інформація

Автори англійськоюHrechanyi Oleksandr Mykytovych, Karamanian Akop Kevorkovych

Автори російськоюГречаный Александр Никитович, Караманян Акоп Кеворкович

МПК / Мітки

Мітки: низькореакційного, реакційній, газифікації, твердого, здійснення, установка, камери, спосіб, палива

Код посилання

<a href="https://ua.patents.su/7-14890-sposib-gazifikaci-nizkoreakcijjnogo-tverdogo-paliva-u-reakcijjnijj-kameri-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб газифікації низькореакційного твердого палива у реакційній камері і установка для його здійснення</a>

Попередній патент: Спосіб консервування плодово-ягідної та овочевої сировини

Наступний патент: Протиканцерогенний засіб

Випадковий патент: Спосіб очищення стічних вод від іонів хрому