Пристрій та спосіб сушіння колоідних капілярно-пористих матеріалів

Номер патенту: 24326

Опубліковано: 17.07.1998

Автори: Жеребцов Юрій Ігорович, Яцуба Алім Іванович, Моголясов Микола Андрійович, Буртовий Дмитро Прохорович, Воронов Михайло Файрулович, Гудим Петро Петрович

Формула / Реферат

1. Пристрій сушіння колоїдних капілярно-пористих матеріалів, що містить робочу камеру, внутрішній об'єм якої обмежений стінами, які виготовлені з матеріалу з великою електричною провідністю, розміщені усередині робочої камери випромінювачі мікрохвильового електромагнітного поля, з'єднані за допомогою ліній передачі з генератором, підключену до робочої камери повітряпідводячу систему з електронагрівником, звологувачем та повітрярозподільниками, електровентилятор, візок для завантажування матеріала та блок управління технологічним процесом, який відрізняється тим, що бокові внутрішні стінки робочої камери виготувані у вигляді параболічних циліндрів, вершини яких віддалені на фокусну відстань, а розтули спрямовані усередину камери, при цьому довжина та ширина розтулів визначають довжину та висоту робочої камери, а нижні і верхні кромки протилежних розтулів з'єднані між собою і утворюють дно і стелю камери, випромінювачі мікрохвильового електромагнітного поля виконані у вигляді хвильоводно-випромінюючих лінійок та встановлені уздовж параболічних, циліндрів таким чином, що їх лицеві стінки, які містять випромінюючі щілини, розташовані запідлице з внутрішньою поверхнею параболічних циліндрів, воздухорозподілювачі виконані у вигляді решіток з отворами, розміри яких не перевищують граничних використуємої довжини хвилі електромагнітного поля, і розташовані на торцевих краях параболічних циліндрів, утворюючи передню та задню стінки робочої камери, а на дні робочої камери під візком встановлені перетворювачі маси в електричні сигнали, які подаються до блоку управління технологічним процесом.

2. Спосіб сушіння колоїдних капілярно-пористих матеріалів шляхом багаторазового чергування циклів нагріва опромінюванням енергією мікрохвильового поля у робочій камері при одночасному обдуві гарячим повітрям і відведенні виділеного пару поки буде досягнута необхідна кінцева вологість матеріалу, який відрізняється тим, що сушіння проводять у дві стадії, здійснюючи на першій нагрів матеріалу опромінюванням мікрохвильового електромагнітного поля до температури 80°C усередині об'єму матеріалу при одночасовому обдуві його циркулюючим гарячим повітрям поки вологість повітря досягне 100%, після чого здійснюють пропарювання матеріалу впродовж 3 - 5 хвилин та відкачують вологе повітря, при цьому цикли нагріву, пропарювання і відкачування повторюють до досягнення маси матеріалу

де Mп - початкова маса матеріалу, виміряна в момент його завантаження в робочу камеру, кг;

Vп - початкова вологість матеріалу;

Vм.н. - вологість межі насичування колоїдного капілярно-пористого матеріалу, а на другій стадії рівень потужності мікрохвильового електромагнітного поля підвищують, здійснюючи нагрів матеріалу до 90°C усередині його об'єму при одночасовому обдуві його циркулюючим гарячим повітрям поки вологість повітря досягне 100%, після чого здійснюють пропарювання матеріалу впродовж 2 - 3 хвилин та відкачують вологе повітря, при цьому цикли нагріва, пропарювання і відкачування повторюють до досягнення маси матеріалу

де Mп - початкова маса матеріалу, виміряна в момент його завантаження в робочу камеру, кг;

Vп - початкова вологість матеріалу;

Vк - потрібна кінцева вологість матеріалу.

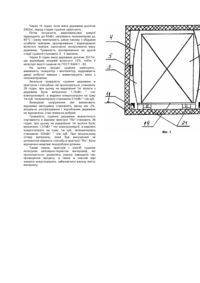

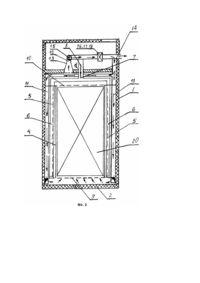

Текст

Винахід належить до техніки НВЧ-сушіння колоїдних капілярно-пористих матеріалів, зокрема деревини, і може бути використаний в деревообро'бній, меблевій промисловості, а також у других галузях - сільськогосподарській, харчовій, хімічній для сушіння різних анізотропних чутких до перегріву матеріалів. Одним з перспективних направлень, яке значно поліпшує технологію сушіння різних матеріалів, які важко піддаються сушінню, зокрема деревини, котра є одним з найбільш поширеним колоїдним капілярно-пористим матеріалом, є використання енергії мікрохвильового (надвисокочастотного) електромагнітного поля. Порівняно з традиційними (конвективними) методами сушіння, використання енергії мікрохвильового електромагнітного поля за рахунок її об'ємного проникнення усередину матеріалу забезпечує прискорене високоякісне сушіння і, що значно важливе, матеріалу з будьякою початковою вологістю. Але широке використання цього метода сушіння обмежено складністю створювання при нагрів! однорідного температурного поля в об'ємі матеріалу, бо при його неоднорідності можливе виникнення локального перегріва матеріалу та погіршення його якості. Значно це є важливим коли обробляються великі об'єми матеріалу, або матеріали, які мають зони, чутливі до перегріву. Крім того НВЧ-сушіння є енергоємним процесом, що також стримує його використання. Вслід цього значно актуальним є завдання створювання способів і пристроїв для НВЧсушіння, які потребують мінімально можливих питомих витрат електроенергії на обробку, забезпечуючих високу якість висушеного матеріалу. Відомий пристрій для мікрохвильової термообробки (переважно сушіня) матеріалів, які містять чуткі до перегріву компоненти (Патент Російської Федерації №2039330, кл. F26B3/347, опубл. 09.07.95). Пристрій має корпус у вигляді резонаторної камери, де розміщені засоби завантаження матеріалу, генератор мікрохвильового опромінювання, хвильоводно-щілеві випромінювачі, які підключені до генератору і розташовані в резонаторній камері. Хвильоводно-щелеві випромінювачі жорстко зв'язані з генератором і розташовані попарно симетрично один другому на протилежних стінках резонаторної камери, при цьому в каждому випромінювачі щілини виготовлені у вузьких бокових стінках під послідовно зменшуючимися по довжині випромінювача кутами, а розташовані напроти одна другій щелини протилежних стінок випромінювача орієнтовані у взаємно протилежні сторони. Пристрій містить додатковий короб, порожнина якого з одного боку з'єднана з атмосферою, а з другого - з порожниною резонаторної камери і підключена до вентилятору, вихідний тракт якого зв'язаний з атмосферою через порожнину резонаторної камери. Вентилятор з'єднаний з порожниною короба за допомогою нагнетаючого патрубка, а з порожниною резонаторної камери - за допомогою всасуючого патрубка. У повітряпровідному каналі між коробом і резонаторною камерою встановлено резистивний нагрівач повітря. Сушіння матеріалів за допомогою описаного пристрою проводять таким чином. Матеріал, розміщений на піддоні, виготовленому із радіопрозорого матеріалу, через дверці завантажують у резонаторну камеру, закривають дверці і умикають генератор, вентилятор та нагрівач. Через випромінювачі у резонансну камеру подається НВЧ-енергія для нагріву матеріалу. Одночасно проводять відбір випаруваній вологи за допомогою примусового потіка повітря та відведення її у атмосферу. Після того як буде досягнута необхідна вологість матеріалу вимикають магнетрон, вентилятор і вивантажують висушений продукт. Основним недоліком описаного пристрою е те, що воно не забезпечує одержання високоякісного продукта і потребує значних питомих витрат електроенергії на сушіння. Спрямованість випромінювання надвисокочастотного електромагнітного поля у резонансній камері, яка обумовлена розміщенням випромінюючих щелей хвиль-оводів, не забезпечує рівномірне розподілення НВЧ-енергії по усьому об'єму матеріала, який має анізотропні властивості, що приводить до нерівномірного його нагріву і утруднює сушіння великих об'ємів матеріалу. Крім того в описаному пристрою не передбачене регулювання процесу сушіння, що при зміні параметрів матеріалу в ході сушіння приводить до розпогоджування навантаження (матеріала) з хвильоводним трактом, а тим самим до нерівномірного сушіння та неефективного використання НВЧ-енергії. Крім того значна частина НВЧ-енергії непродуктивно утрачається внаслідок поглинення її стінками камери. Нерівномірність нагріву по усьому об'єму матеріалу, який має анізотропні властивості, викликає у ньому внутрішні напруження і тріщини, таким чином погіршуючи якість висушеного матеріалу. Найбільш близьким до пропонуємого винаходу по технічній сутності є пристрій для сушіння деревини НВЧ-камера "Ліс" (Деревообробна промисловість. - 1996. - №1. - С.14 - 16). Пристрій містить в собі прямокутну камеру, внутрішні стінки якої виготувані із електропроводного матеріалу. На бокових стінках камери в шахматному порядку вмонтовано 30 низькопотужних (вихідна потужність кожного 0,6кВт) джерел мікрохвильового електромагнітного поля, з рупорними НВЧ-випромінювачами, які утворюють потік енергії мікрохвильового поля з фіксованою полярізацією, спільним навантаженням яких є штабель матеріалу, що треба висушити. Усередині робочої камери розташований візок зі штабелем матеріалу, який підлягає сушінню. Пристрій також містить в собі систему підводу повітря з повітрярозподілювачими соплами, електровентилятором, електронагрівачем, звологувачем, з'єднану з робочою камерою припливними та витяжними каналами, а також має блок управління технологічним процесом. Кожне джерело мікрохвильового випромінювання має свій випромінювач, загальним навантаженням котрих є штабель матеріалу. Спосіб сушіння в описанному пристрою здійснюють таким чином. Матеріал, який підлягає сушінню, розташовують на візку і завантажують у робочу камеру з наступним опромінюванням енергією мікрохвильового електромагнітного поля. Одночасно матеріал обдувають гарячим (з температурою 50 - 60°C) повітрям через повітрярозподілювачі сопла і відводять насичене вологою повітря назовні. Сушіння ведеться, повторюючи цикл нагрів обдув повітрям - відвід насиченого вологою повітря, до того часу поки не буде досягнута необхідна вологість матеріалу, котра визначається по вологості повітря на виході із робочої камери. Контроль параметрів сушіння також ведуть по вологості повітря яке виводиться із камери. Описаний пристрій дозволяє створити високий рівень щільності енергії в об'ємі матеріала, що значно скорочує тривалість сушіння, та дає змогу сушити великі об'єми матеріалу. Але велика кількість малопотужніх джерел мікрохвильового електромагнітного поля знижує надійність роботи пристрою, ускладнює систему узгодження випромінювачей з навантаженням (матеріалом), параметри якого змінюються в процесі сушіння і систему регулювання подачі мікрохвильової енергії в робочу камеру. Вадою описаного пристрою є також низька ефективність використання потока мікрохвильової електромагнітної енергії внаслідок втрати випромінювання крізь зазори між стінками камери і штабелем матеріалу, що збільшує непродуктивні витрати електроенергії, а також тривалість сушіння. Спрямованість випромінювання надвисокочастотного електромагнітного поля, визначена конструктивним рішенням системи випромінювання електромагнітного поля в робочу камеру, зокрема розташуванням випромінювачів, породжує створення "холодних" і "гарячих" зон в об'ємі матеріалу, що зменшує рівномірність нагрівання і веде до зниження якості матеріалу, який підлягає сушінню, а також збільшує тривалість сушіння. При проведенні сушіння матеріалу у відомому пристрію внаслідок перегріву "гарячих" зон виникає небезпека закіпання вологи в волокнах матеріалу, при цьому пари води всередині волокон не встигають відводитися по капіллярам на зовнішню поверхню, що може викликати розтріскування волокон, породжує внутрішні напруження і коробления матеріалу. Порушення рівності швидкості міграції вологи з внутрішніх слоїв матеріалу до зовнішніх і швидкості відбирання її з поверхні, особливо на початкових стадіях сушіння, веде до швидкого висихання зовнішніх шарів по зрівнянню з внутрішніми, при цьому вологість їх становить нижче точки насичення волокна, що приводить до закупорювання пор і викликає внутрішні напруження в матеріалі і, як наслідок, його розтріскування і коробления, зниження його якості. В основу пропонуємого винаходу поставлено задачу шляхом удосконалення системи випромінювання електромагнітного поля в робочу камеру, підвищити коефіцієнт використання енергії мікрохвильового електромагнітного поля, забезпечити рівномірність нагрівання по всьому об'єму матеріалу, який підлягає сушінню з контролем процесу сушіння по зменшенню маси матеріалу, підвищення інтенсивності сушіння і якості матеріалу при одночасному зниженню витрат енергії. Задача може бути вирішена тим, що в пристрії для сушіння колоїдних капілярно-пористих матеріалів, що містить робочу камеру, внутрішній об'єм якої обмежений стінами, які виготовлені з матеріалу з великою електричною провідністю, розміщені усередині робочої камери випромінювачі мікрохвильового електромагнітного поля, з'єднані за допомогою ліній передачі з генератором, підключену до робочої камери повітряпідводячу систему з електро-нагрівником, звологувачем та повітрярозподільниками, електровентилятор, візок для завантажування матеріалу та блок управління технологічним процесом, згідно з винаходом бокові внутрішні стінки робочої камери виготувані у вигляді параболічних циліндрів, вершини яких віддалені на фокусну відстань, а розтули спрямовані усередину камери, при цьому довжина та ширина розтулів визначають довжину та висоту робочої камери. Нижні і верхні кромки протилежних розтулів з'єднані між собою і утворюють дно і стелю камери. Випромінювачі мікрохвильового електромагнітного поля виконані у вигляді хвильоводно-випромінюючих лінійок та встановлені уздовж параболічних циліндрів таким чином, що їх лицеві стінки, які містять випромінюючі щілини, розташовані запідлице з внутрішньою поверхнею параболічних циліндрів. Воздухорозподілювачі виконані у вигляді решіток з отворами, розміри яких не перевищують граничних використовуємої довжини хвилі електромагнітного поля, і розташовані на торцевих краях параболічних циліндрів, утворюючи передню та задню стінки робочої камери. На дні робочої камери під візком встановлені перетворювачі маси в електричні сигнали, які подаються до блоку управління технологічним процесом. В способі сушіння колоїдних капілярнопористих матеріалів шляхом багаторазового чергування циклів нагріва опромінюванням енергією мікрохвильового поля у робочій камері при одночасному обдуві гарячим повітрям і відведенні виділеного пару поки буде досягнута необхідна кінцева вологість матеріалу, згідно винаходу сушіння проводять у дві стадії, здійснюючи на першій нагрів матеріалу опромінюванням мікрохвильового електромагнітного поля до температури 80°C у середині об'єму матеріалу при одночасовому обдуві його циркулюючим гарячим повітрям поки вологість повітря досягне 100%. Після цього здійснюють пропарювання матеріалу впродовж 3 - 5 хвилин та відкачують вологе повітря. Цикли нагріву, пропарювання і відкачування повторюють до досягнення маси матеріалу де Mп - початкова маса матеріалу, виміряна в момент його завантаження в робочу камеру, кг; Vп - початкова вологість матеріалу; Vм.н. - вологість межі насичування колоїдного капілярно-пористого матеріалу. На другій стадії рівень потужності мікрохвильового електромагнітного поля підвищують, здійснюючи нагрів матеріалу до 90°C у середині його об'єму при одночасовому обдуві його циркулюючим гарячим повітрям поки вологість повітря досягне 100%, після чого здійснюють пропарювання матеріалу впродовж 2 3 хвилин та відкачують вологе повітря. Цикли нагріву, пропарювання і відкачування повторюють до досягнення маси матеріалу: де Mп - початкова маса матеріалу, виміряна в момент його завантаження в робочу камеру, кг; Vп - початкова вологість матеріалу; Vк - потрібна кінцева вологість матеріалу. Виготовлення робочої камери пристрою так, як описано вище, дозволяє створити направлене, багаторазово відображене випромінювання мікрохвильового електромагнітного поля, рівномірно розподілене по висоті і довжині робочої камери, яке дозволяє виключити локальні перегріви анізотропних капіляро-пористих матеріалів. Бокові стінки робочої камери, які виконані у вигляді параболічних циліндрів з віддаленням їх вершин на фокусну відстань виконують роль відбивачів, котрі спрямовують відображене електромагнітне поле равномірно по висоті завантаженого для сушіння матеріалу, роблять потік випромінювання оптимальним по висоті і довжині камери, що допомагає запобігти непродуктивного проходу частини потоку випромінювання крізь зазори між штабелем матеріалу та стінками камери. Випромінювачі мікрохвильового електромагнітного поля, виконані у вигляді хвильоводно-випромінюючих лінійок, встановлених уздовж параболічних циліндрів так, що їх стінки з випромінюючими щілинами розташовані заподлице з внутрішньою поверхнею параболічних циліндрів, дозволяють усунути викривлення розподілу електромагнітного поля в робочій камері. Решітки для розподілення повітря з отворами, розмір яких не перевищує граничних для використуємої довжини хвилі електромагнітного поля також сприяють відбиванню електромагнітного поля в об'єм матеріалу, що підвищує коефіцієнт використання потужності електромагнітного поля матеріалом, забезпечує зниження тривалості сушіння з найменшими енерговтратами. Розміщення перетворювачів маси в електричні сигнали на дні робочої камери під візком дозволяє проводити безперервний контроль змінювання маси матеріалу, що дозволяє більш точно контролювати параметри сушіння. Реалізація способу сушіння колоїдних капілярно-пористих матеріалів згідно з винаходом здійснюється за двома стадіями, в кожній з яких проводиться визначена кількість циклів. На першій стадії сушіння видаляється вільна волога, на другій - зв'язана. В кожній стадії проводяться цикли, які включають нагрівання матеріалу за допомогою мікрохвильової енергії з одночасним обдувом гарячим повітрям до його насичення, пропарювання матеріалу у насиченому вологою гарячому повітрі і відкачування вологого повітря. Це дозволяє створити у об'єму матеріалу оптимальні градієнти температури, тиску та вологості, які сприяють зрівнянню швидкості міграції вологи з внутрішніх шарів до його поверхні і відбору з поверхні. Така обробка виключає швидке висихання поверхніх шарів матеріалу і закупорювання пор на поверхні, не спричиняючи внутрішнього напруження, яке приводить до розтріскування та коробления матеріалу. Проведення сушіння матеріалу в пристрою, згідно з винаходом, дає змогу проводити процес в більш м'яких умовах, зокрема при більш низьких значеннях напруженності електромагнітного поля, що при значній економії електроенергії, дає змогу розширити асортимент матеріалів, що потребують сушіння, які мають чутливі до перегріву зони, зокрема посівного матеріалу. Безперервний контроль процесу сушіння по зменшенню маси матеріалу дозволяє збільшити надійність роботи пристрою, спростити систему узгодження випромінювачів з навантаженням (матеріалом, що підлягає сушінню) і систему регулювання технологічним процесом. Двостадійний багатоцикловий розподіл сушіння і поступове збільшення температури матеріалу забезпечує рівномірність сушіння по усьому об'єму матеріалу, що також сприяє поліпшенню його якості. Якщо брати до відома сукупність ознак, які пропонують автори для характеристики сутності винаходу, то із рівня техніки вона не відома. В результаті проведеного аналізу встановлено, що властивості винаходу, який заявляється авторами, не збігаються з властивостями виявлених аналогів. Сукупність ознак, які характеризують відомий пристрій, не забезпечує досягнення нових властивостей, і тільки наявність відрізняючих ознак винаходу дозволяє одержати технічний результат. Технічне рішення, яке пропонується авторами, найде широке застосування в деревообробній, харчовій, сільськогосподарський, хімічний та інших галузях промисловості. На фіг.1 показано поперечний розріз пристрою для сушіння колоїдних капілярно-пористих матеріалів; на фіг.2 - розріз А - А на фіг.1. Пристрій для сушіння колоїдних капілярнопористих матеріалів містить в собі установлену в теплоізольовану кожусі 1 з дверями 2 герметичну робочу камеру 3, виготовану з електропровідного матеріалу, бокові стінки якої виконані у вигляді параболічних циліндрів 4, вершини яких віддалені на фокусну відстань, а розтули спрямовані усередину камери 3. Довжина та ширина розтулів визначають довжину та висоту робочої камери 3, Нижні і верхні кромки протилежних розтулів з'єднані між собою і утворюють дно і стелю камери 3. Випромінювачі мікрохвильового електромагнітного поля виконані у вигляді хвильоводно-випромінюючих лінійок 5 і встановлені уздовж параболічних циліндрів 4 таким чином, що їх лицеві стінки, які містять випромінювачі щілини 6, розташовані запідлице з внутрішньою поверхнею параболічних циліндрів 4. Мікрохвильові випромінювачі 5 через подільник потужності 7 і хвилевод 8 з'єднані з генератором (на кресленні не показаний). Повітрярозподілювачі виконані у вигляді решіток з отворами, розміри яких не перевищують граничних використовуємої довжини хвилі електромагнітного поля і розташовані на торцевих краях параболічних циліндрів 4, утворюючи передню 9 та задню 10 стінки робочої камери 3. Підводжувач повітря має надувний 11 і витяжний 12 повітроводи. Витяжний повітровод 12 має раструб 13 І дросельну затулку 14 яка з'єднує його з атмосферою. В систему повітроводів увімкнуто електровентилятор 15, електронагрівник 16 з зволожувачем 17, а також термогігрометр 18. На дні робочої камери 3 розташовується візок 19, на якому розміщують штабель 20 матеріалу, який підлягає сушінню. Під візком встановлені перетворювачі маси 21 в електричний сигнал, який подається до блоку управління технологічним процесом (на кресленні не позначений). Спосіб сушіння колоїдних капілярно-пористих матеріалів під час роботи пристрою здійснюється таким чином. Матеріал, який підлягає сушінню з початковою вологістю Vп укладають в штабель 20 на візок 191 завантажують в робочу камеру 3 попередньо нагріту до 50 - 60°C циркулюючи підігрітим електронагрівником 16 повітря при виключеному зволожувачі 17. Робочу камеру 3 герметизують і зважують початкову масу Mп матеріалу. Потім на мікрохвильові випромінювачі 5 через хвильовод 8 і дільник потужності 7 подається електромагнітна енергія від мікрохвильового генератора. Через щілини 6 хвилеводних випромінюючих лінійок мікрохвильова енергія спрямовується на штабель 20. При цьому бажано використовувати хрестовидні щілини 6 хвилеводних лінійок для відбудови випромінювання електромагнітного поля з коловою поляризацією. Оскільки колоїдні капілярно-пористі матеріали мають анізотропію діелектричної проникненості, полю з коловою поляризацією віддається перевага для зростання рівномірності нагрівання матеріалу по об'єму. Частина енергії, яка поширюється від лівого випромінювача 5 крізь матеріал і не поглинається у ньому, відбивається правим параболічним циліндром 4 в штабель матеріалу 20 і викликає його додаткове нагрівання. Аналогічно відбувається багаторазове проникнення штабеля матеріалу 20 потоком енергії і його нагрів від правого випромінювача 5. Параболічні циліндри 4, які віддалені на фокусну відстань від випромінювачів 5, забезпечують рівномірний розподіл електромагнітного поля по висоті і довжині штабелю матеріалу 20. Регулюючи потужність випромінювання по зміненню маси матеріалу, його нагрівають до 80°C в середині об'єму з перепадом до поверхні 5 - 7°C, одночасно обдуваючи її циркулюючим, нагрітим електронагрівачем 16 і зволоженим зволожувачем 17 повітрям. Волога, яка міститься в середині матеріалу, має високу поглинаємність електромагнітного поля, що приводить до інтенсивного її нагрівання і швидкому випаровуванню. Повітря від електровентилятора 15 через надувний повітровод 11 і передню повітрярозподілюючу решітку 9 потрапляє в робочу камеру 3, обдуває штабель матеріалу 20, насичується при цьому вологою, яка випаровується з матеріалу і крізь задню решітку 10 і раструб 13 при закритій дросельній затульці 14 потрапляє у витяжний повітровод 12, а потім знову через надувний повітровод 11 потрапляє в робочу камеру 3. По досягненню повітрям вологості 100% вимикають генератор і електровентилятор 15 і протягом 5 - 6 хвилин здійснюють пропарювання матеріалу насиченим вологою повітрям, а потім знову вмикають електровентилятор 15, відкривають дросельну затулку 14 і відкачують вологе повітря з об'єму робочої камери 3. Цикли нагріва з обдувом, пропарювання та відкачування повітря повторюють доки маса матеріалу не досягне потрібної. Це дає змогу прискорити міграцію вологи з внутрішніх шарів матеріалу до поверхні і усунути небезпеку пересушування по-верхніх шарів матеріалу. Проводячи безперервний контроль збавлення маси матеріалу, цикли нагрівання з обдувом повітрям, пропарювання і відкачування вологого повітря повторюють, доки маса матеріалу, який підлягає сушінню не стане рівною: де Mп - початкова маса матеріалу, виміряна в момент його завантаження в робочу камеру, кг; Vп - початкова вологість матеріалу; Vм.н. - вологість межі насичування колоїдного капілярно-пористого матеріалу. Після цього стадію видалення вільної вологи закінчують. Потім рівень потужності мікрохвильового електромагнітного поля підвищують до рівня, який забезпечує нагрівання матеріалу до 90°C у середині його об'єму з перепадом до поверхні 3 5°C при одночасовому обдуві його циркулюючим гарячим повітрям поки вологість повітря досягне 100%. Потім здійснюють пропарювання матеріалу вздовж 2 - 3 хвилин і відкачують вологе повітря. Безперервно проводжуючи контроль маси матеріалу, цикли нагрівання, пропарювання і відкачування повторюють доки маса матеріалу не стане рівною: де Mп - початкова маса матеріалу, виміряна в момент його завантаження в робочу камеру, кг; Vп - початкова вологість матеріалу; Vк - потрібна кінцева вологість матеріалу. Після цього стадію видалення зв'язаної вологи закінчують і процес сушіння закінчується. Регулювання температури у середині матеріалу здійснюється зміненням рівня потужності мікрохвильового електромагнітного поля, яка підводиться від генератора і залежить від змінення маси матеріалу в процесі сушіння. Збільшення температури матеріалу де C - удільна теплоємкість матеріалу, Дж/кГ × град.; M - маса матеріалу, кг; P потужність випромінювання електромагнітного поля, Вт; I - тривалість випромінювання, сек. Оскільки потужність випромінювання джерела мікрохвильової енергії піддається регулюванню з великою точністю, сушіння матеріалу можливо приблизити до максимально точного технологічного процесу, отримуючи готову продукцію високої якості. Необхідні параметри температури, вологості повітря, яке обдуває штабель 20 матеріалу, регулюють за допомогою електронагрівача 16 і зволожувача повітря 17. Приклад реалізації пристрою та способу для сушіння колоїдних капілярно-пористих матеріалів. Пристрій для сушіння має теплоізольований кожух з габаритними розмірами 2,5 ´ 2,5 ´ 12,0м, поділений на два відсіки. В одному з них розташована робоча камера, а в другому технологічне обладнання. Бокові стінки робочої камери виготовлені у вигляді параболічних циліндрів, довжиною 6,0м, вершини яких віддалені на відстань 2,0м. Довжина та ширина розтулів визначають довжину та висоту робочої камери. Нижні і верхні кромки розтулів протилежних циліндрів спрямовані усередину камери і з'єднані між собою, утворюючи дно і стелю робочої камери. Випромінювачі мікрохвильового електромагнітного поля виконані у вигляді хвильоводно-випромінюючих лінійок та встановлені уздовж вершин параболічних циліндрів таким чином, що їх лицеві поверхні, які містять хрестовидні випромінюючі цілини, розташовані запідлице з внутрішньою поверхнею параболічних циліндрів. Випромінювачі за допомогою хвильовода, який має поперечний переріз 220 ´ 104мм, і розподілювача потужності у вигляді Н-трійника з'єднані з мікрохвильовим генератором з вихідною потужністю, яка регулюється від 0 до 5 * 10(4)Вт. Частота коливань електромагнітного поля складає 0,915 * 10(9)Гц, що відповідає довжині хвилі 0,328м. Воздухорозподілювачі виконані у вигляді решіток з отворами, розміри яких не перевищують граничних використовуємої довжини хвилі електромагнітного поля, у даному разі 10 - 30мм і розташовані на торцевих краях параболічних циліндрів, утворюючи передню та задню стінки робочої камери. Це дозволяє їм виконувати функцію відбивачів електромагнітного поля на робочій довжині хвилі. Робоча камера обладнана системою підводу повітря з надувним та витяжним повітроводами, з'єднаними з електровентилятором. Витяжний повітровод має раструб і дросельну затулку, з'єднюючу його з атмосферою. В системі воздуховодів встановлений термогігрометр, розташовані електронагрівач та зволожувач, які дозволяють підтримувати необхідні параметри повітря в системі. Мікрохвильовий генератор, електровентилятор і блок управління знаходяться в технологічному відсіку кожуха пристрою. На дні робочої камери установлюють візок, на який укладають штабель матеріалу для сушіння. Також на дні під візком розміщають перетворювачі маси в електричні сигнали, які подаються до блоку управління технологічним процесом. Електроспоживання пристрою здійснюється від мережі з частотою 50Гц, напругою 380/220В при установленій потужності 110кВт. Приклад сушіння колоїдних капілярно пористих матеріалів приведено на зразках пиломатеріалів хвойних порід деревини. Для проведення процесу сушіння 150 обрізних соснових дошок товщиною 40мм, шириною 150мм і довжиною 6000мм складають в штабель на піддоні візка та закріплюють. При складанні штабелю по ширині укладають 6 дошок зі шпаціями 50мм, а по висоті - 25 дошок, розділених перфорованими прокладками товщиною 4,0мм і закріпляють притискуючими планками і канатами. Після укладання дошок утворюється штабель, який має ширину 1,15м, висоту 2м і довжину 6м, об'єм 13,8м куб. Початкова вологість деревини, яку вимірюють відомими способами, становить 60%. Межа насичення клітин деревини будь-яких порід деревини становить 30%. Потрібно висушити пиломатеріали по II категорії якості, тобто його кінцева вологість має бути 12%. Візок з розташованим на ньому штабелем деревини завантажують в робочу камеру пристрою через двері кожуха і передню стінку камери. Робочу камеру попередньо нагрівають до 50 - 60°C циркулюючим гарячим повітрям, яке нагрівають за допомогою електронагрівача. За допомогою перетворювачів маси в електричний сигнал, розташованих під візком, виміряють попередню масу матеріалу, яка становить 3596кг. Камеру герметизують, вмикають генератор і вентилятор, закривають затулку на витяжному повітроводі. При цьому на мікрохвильові випромінювачі через хвильовод і дільник потужності подається електромагнітна енергія від мікрохвильового генератора, а в камері починає циркулювати повітря, нагріте до 50 - 60°C. Через хрестовидні щілини хвилеводних випромінюючих лінійок мікрохвильова енергія спрямовується на штабель, здійснюючи нагрів деревини електромагнітним полем з коловою поляризацією. Здійснюючи регулювання потужності СВЧгенератора на першій стадії сушіння для видалення вільної вологи температуру деревини підвищують до 80°C в середині об'єму, що відповідає потужності 30кВт. Одночасно штабель деревини обдувають циркулюючим гарячим повітрям зі швидкістю 1,5 2,0м/сек при закритій затульці на. При цьому здійснюється інтенсивне випаровування вологи з деревини і рівняння вологості в середині її об'єму. Коли досягається максимальна насиченість повітря вологою, генератор і вентилятор вимикають і здійснюють пропаровування деревини протягом 3 - 5 хвилин. Потім вмикають вентилятор, відкривають затулку і відкачують вологе повітря з об'єму робочої камери. Після цього знову вмикають генератор, закривають затулку і повторюють цикли нагріву з обдувом штабеля повітрям, пропарювання і відкачування вологого повітря, одночасно контролюючи масу деревини. Потужність мікрохвильового електромагнітного поля на цьому етапі піддержують на рівні, який забезпечує температуру в середині об'єму деревини рівну 80°C. Через 14 годин, коли маса деревини досягне 2922кг, першу стадію сушіння закінчують. Потім потужність мікрохвильової енергії підвищують до 45кВт, нагрівають пиломатеріал до 90°C і знову повторюють цикли нагріву з обдувом штабеля повітрям, пропарювання і відкачування вологого повітря, одночасно контролюючи масу деревини. Тривалість пропарювання на другій стадії сушіння становить 2 - 3 хвилини. Через 9 годин маса деревини досягне 2517кг, що відповідає кінцевій вологості 12%, тобто II категорії якості сушіння по ГОСТ 6449.1 - 82. На цьому процес сушіння закінчують, вимикають генератор і вентилятор, відкривають двері робочої камери і вивантажують візок з пиломатеріалом. Загальна тривалість сушіння деревини в пристрою і способом, які пропонуються, становить 28 годин, при цьому на видалення 1кг вологи з деревини було витрачено 1,15кВт * ч/кг електроенергії, а виділені енергозатрати на суму 1м куб. пиломатеріалу становили 214кВт * ч/м куб. Залишкові напруження (які визначають відомими методами) становлять менш ніж 2%, візуально розтріскування і коробления деревини не відзначено, стан поверхні добрий. Тривалість сушіння деревини аналогічного сортаменту в відомім пристрої "Ліс" становить 39 годин, при цьому на видалення 1кг вологи було витрачено 1,37кВт * ч/кг електроенергії, а виділені енергозатрати на суму 1м куб. пиломатеріалу становили 320кВт * ч/м куб. При візуальному огляді матеріалу, який був висушений за допомогою відомого способу в пристрої "Ліс", були відзначені невеликі покороблені ділянки. Таким чином, пристрій І спосіб сушіння колоїдних капілярно-пористих матеріалів, які пропонуються, дозволять значно зменшити час проведення процесу, а також в значній мірі знизити енергозатрати, забезпечити високу якість матеріалу.

ДивитисяДодаткова інформація

Автори англійськоюBurtovyi Dmytro Prokhorovych, Yatsuba Alim Ivanovych

Автори російськоюБуртовой Дмитрий Прохорович, Яцуба Алим Иванович

МПК / Мітки

МПК: F26B 3/00, F26B 3/32, F26B 9/06

Мітки: колоідних, капілярно-пористих, матеріалів, сушіння, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/7-24326-pristrijj-ta-sposib-sushinnya-koloidnikh-kapilyarno-poristikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб сушіння колоідних капілярно-пористих матеріалів</a>

Попередній патент: Спосіб діагностики прихованих порушень бронхіальної прохідності

Наступний патент: Установка для підготовки газу до транспорту методом низькотемпературної сепарації

Випадковий патент: Пружна муфта