Вирівнювальний бункер-ущільнювач для технічного вуглецю

Формула / Реферат

1. Вирівнювальний бункер-ущільнювач для технічного вуглецю, що містить вертикально розташований металевий корпус, який має циліндрову частину і конічну частину з випускним отвором у вигляді циліндрової горловини, вал із закріпленими на ньому перемішуючими елементами, розміщений в металевому корпусі з можливістю обертання за допомогою приводу, і обігрівач, змонтований на зовнішній поверхні металевого корпусу, причому металевий корпус оснащений кришкою, на якій розташовані патрубки для подачі технічного вуглецю, для видалення запорошеної повітрогазової суміші і для стабілізації тиску усередині металевого корпусу, а перемішуючі елементи складаються з послідовно розташованих верхніх горизонтальних, похилих і нижньої горизонтальної лопатей і трапецієподібної рамки, закріплених на валу з радіальним зміщенням один відносно іншого, який відрізняється тим, що перемішуючі елементи додатково містять прямокутну рамку, закріплену на валу всередині циліндрової горловини під трапецієподібною рамкою з радіальним зміщенням відносно неї і змонтовану таким чином, що верхня частина прямокутної рамки перекриває нижню частину трапецієподібної рамки, а її нижня частина виступає з циліндрової горловини, причому обігрівач змонтований в нижній конічній частині корпусу.

2. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що перемішуючі елементи радіально зміщені один відносно іншого на кут, який дорівнює 90°.

3. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що перемішуючі елементи містять принаймні три верхні горизонтальні, дві похилі і одну нижню горизонтальну лопаті, причому зазначені похилі лопаті і нижня горизонтальна лопать оснащені скребками.

4. Вирівнювальний бункер-ущільнювач за п. 3, який відрізняється тим, що верхні горизонтальні лопаті виконані у вигляді труби, причому одна з горизонтальних лопатей розташована в циліндровій частині корпусу, а інші - всередині конічної частини корпусу.

5. Вирівнювальний бункер-ущільнювач за п. 3, який відрізняється тим, що похилі лопаті виконані із замкнутого ромбоподібного профілю, що звужується до консольної частини, причому верхня і нижня похилі лопаті змонтовані на валу таким чином, що кут b між їх подовжніми осями і горизонтальною площиною складає, відповідно, 7° ± 1° і 16,5° ± 1°.

6. Вирівнювальний бункер-ущільнювач за п. 3, який відрізняється тим, що нижня горизонтальна лопать виконана з вертикально орієнтованої смуги.

7. Вирівнювальний бункер-ущільнювач за п. 3, який відрізняється тим, що зазор d1 між внутрішньою поверхнею конічної частини і скребками на похилих лопатях складає 25 ± 2 мм, причому кромки скребків скошені під кутом g1 до відповідної внутрішньої поверхні конічної частини, який становить 15° ± 1°.

8. Вирівнювальний бункер-ущільнювач за п. 3, який відрізняється тим, що зазор d2 між внутрішньою поверхнею конічної частини і скребками на нижній горизонтальній лопаті становить 10 ± 2 мм.

9. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що трапецієподібну рамку складають з двох горизонтальних поперечин різної довжини, змонтованих на валу за допомогою маточини, і двох похилих скребків, закріплених на кінцях зазначених поперечин під кутом, що дорівнює куту a нахилу конічної частини твірної корпусу до його вертикальної осі, причому кромки зазначених скребків скошені під кутом g2 до відповідної поверхні конічної частини корпусу, який становить 15° ± 1°, а зазор d3 між кромками скребків і внутрішньою поверхнею конічної частини корпусу становить 25 ± 2 мм.

10. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що прямокутна рамка виконана у вигляді двох горизонтальних поперечин однакової довжини, змонтованих на валу за допомогою маточини, і двох вертикальних скребків, закріплених на кінцях зазначеної поперечини, причому нижні частини вертикальних скребків відігнуті всередину рамки на кут j, який становить 25° ± 5°, кромки зазначених скребків скошені під кутом g3 до відповідної поверхні конічної частини корпусу, який становить 15° ± 1°, а величина зазору d4 між кромками зазначених скребків і внутрішньою поверхнею циліндрової горловини становить 15 ± 2 мм.

11. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що обігрівач виконаний у вигляді гвинтового паропроводу з патрубками для підведення пари і відведення конденсату, причому його висота L1 від нижньої поверхні циліндрової горловини становить 2060 ± 10 мм.

12. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що він оснащений, принаймні трьома оглядовими люками, при цьому один з них виконаний трапецієподібної форми і розміщений безпосередньо над циліндровою горловиною.

13. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що на внутрішню поверхню конічної частини металевого корпусу нанесено спеціальне покриття для запобігання налипанню технічного вуглецю в процесі перемішування.

Текст

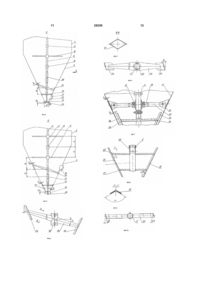

1. Вирівнювальний бункер-ущільнювач для технічного вуглецю, що містить вертикально розташований металевий корпус, який має циліндрову частину і конічну частину з випускним отвором у вигляді циліндрової горловини, вал із закріпленими на ньому перемішуючими елементами, розміщений в металевому корпусі з можливістю обертання за допомогою приводу, і обігрівач, змонтований на зовнішній поверхні металевого корпусу, причому металевий корпус оснащений кришкою, на якій розташовані патрубки для подачі технічного вуглецю, для видалення запорошеної повітрогазової суміші і для стабілізації тиску усередині металевого корпусу, а перемішуючі елементи складаються з послідовно розташованих верхніх горизонтальних, похилих і нижньої горизонтальної лопатей і трапецієподібної рамки, закріплених на валу з радіальним зміщенням один відносно іншого, який відрізняється тим, що перемішуючі елементи додатково містять прямокутну рамку, закріплену на валу всередині циліндрової горловини під трапецієподібною рамкою з радіальним зміщенням відносно неї і змонтовану таким чином, що верхня частина прямокутної рамки перекриває нижню частину трапецієподібної рамки, а її нижня частина виступає з циліндрової горловини, причому обігрівач змонтований в нижній конічній частині корпусу. 2. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що перемішуючі елементи радіально зміщені один відносно іншого на кут, який дорівнює 90°. 3. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що перемішуючі елементи містять принаймні три верхні горизонтальні, дві похилі і одну нижню горизонтальну лопаті, причому зазначені похилі лопаті і нижня горизонтальна лопать оснащені скребками. 4. Вирівнювальний бункер-ущільнювач за п. 3, який відрізняється тим, що верхні горизонтальні 2 (19) 1 3 28250 4 поперечини, причому нижні частини вертикальних скребків відігнуті всередину рамки на кут j, який становить 25° ± 5°, кромки зазначених скребків скошені під кутом g3 до відповідної поверхні конічної частини корпусу, який становить 15° ± 1°, а величина зазору d4 між кромками зазначених скребків і внутрішньою поверхнею циліндрової горловини становить 15 ± 2 мм. 11. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що обігрівач виконаний у вигляді гвинтового паропроводу з патрубками для підведення пари і відведення конденсату, причому його висота L1 від нижньої поверхні циліндрової горловини становить 2060 ± 10 мм. 12. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що він оснащений, принаймні трьома оглядовими люками, при цьому один з них виконаний трапецієподібної форми і розміщений безпосередньо над циліндровою горловиною. 13. Вирівнювальний бункер-ущільнювач за п. 1, який відрізняється тим, що на внутрішню поверхню конічної частини металевого корпусу нанесено спеціальне покриття для запобігання налипанню технічного вуглецю в процесі перемішування. Корисна модель відноситься до пристроїв для відділення сипких матеріалів від повітря і газів за рахунок механічної дії, створюваної обертанням лопатей в закритій ємності, зокрема, до технологічного устаткування для виробництва гранульованого технічного вуглецю, і може бути використаний в нафтохімічній і інших галузях промисловості, пов'язаних з переробкою сипких матеріалів. При виробництві технічного вуглецю ущільнення є підготовчою технологічною операцією, яка передує його грануляції. Технічний вуглець, що поступає на грануляцію з відділення уловлювання, знаходиться в пластівчастому стані з насипною щільністю 30-60кг/м3. Низька насипна щільність пояснюється тим, що в процесі утворення технічного вуглецю в реакторах відбувається інтенсивна адсорбція його агрегатами супутніх технологічних газів, а при подальшому уловлюванні у фільтрах пластівчаста маса, що утворюється, додатково насищається повітрям. Такий стан технічного вуглецю суттєво затрудняє ефективну грануляцію на стадії підготовки товарної продукції. Технологічний процес ущільнення полягає у відділенні пластівчастої маси технічного вуглецю від повітря, а його агрегатів від адсорбованих газів за рахунок механічної дії, створюваної обертанням лопатей в закритій ємності. В результаті ущільнення насипна щільність технічного вуглецю зростає до 150170кг/м3. Відомий вирівнювальний бункер-ущільнювач для технічного вуглецю [див. В.І. Івановській. Технічний вуглець. Процеси і апарати: Навчальний посібник. - Омськ: ВАТ "Техуглерод", 2004. 228стор., - стор.170-173], що складається з вертикально розташованого корпуса, який містить циліндрову частину і конічну частину з випускним отвором у вигляді циліндрової горловини, валу із закріпленими на ньому перемішуючими елементами, розміщеного в корпусі і встановленого з можливістю обертання за допомогою приводу, і обігрівача, змонтованого на зовнішній поверхні корпусу. Металевий корпус забезпечений кришкою, на якій розташовані патрубки для подачі технічного вуглецю, для видалення запорошеної повітряногазової суміші і для стабілізації тиску усередині металевого корпусу. Перемішуючі елементи складаються з послідовно розташованих трьох верхніх горизонтальних, двох похилих і нижньої горизонтальної лопатей і трапецієподібної рамки, закріпленої на валу з радіальним зміщенням один щодо одного на 90°. Обігрівач виконаний у вигляді зовнішньої оболонки, в простір між якою і корпусом поступає гарячий газ з камери горіння сушильного барабана. Зовнішня оболонка обладнана засобами для подачі і відведення теплоносія. Вирівняльний бункер-ущільнювач забезпечений, щонайменше, двома оглядовими люками, один з яких встановлений на кришці, а другий змонтований на стінках конічної частини корпусу в її середній частині. Відомий вирівняльний бункер-ущільнювач має об'єм корпусу 70м3, діаметр циліндрової частини 4900мм, висоту циліндрової частини - 1800мм, висоту конічної частини - 4900мм і кут нахилу створюючої до його вертикальної осі - 25°. Робоча розрядка тиску в корпусі - до 1,5кПа. Продуктивність даного бункера-ущільнювача складає від 1,7 до 2,0т/час. Недоліками відомого вирівняльного бункераущільнювача для технічного вуглецю є наступні: невисока продуктивність, обумовлена частими зупинками процесу ущільнення для усунення зведень технічного вуглецю в циліндровій горловині; порівняно високе енергоспоживання, пов'язане з необхідністю обігріву всієї поверхні корпусу; велика матеріаломісткість і, відповідно, висока вартість, обумовлена конструктивним виконанням обігрівача у вигляді зовнішньої оболонки. В основу корисної моделі поставлена задача створення такого вирівняльного бункераущільнювача для технічного вуглецю, в якому за рахунок іншого конструктивного виконання перемішуючих елементів і обігрівача і їх взаємозв'язку з елементами конструкції забезпечується підвищення продуктивності при одночасному зниженні енергоємності і матеріаломісткості пристрою. Поставлена задача вирішується тим, що в вирівняльному бункері-ущільнювачі для технічного 5 вуглецю, що складається з вертикально розташованого металевого корпусу, який включає циліндрову частину і конічну частину з випускним отвором у вигляді циліндрової горловини, валу із закріпленими на ньому перемішуючими елементами, розміщеного в металевому корпусі з можливістю обертання за допомогою приводу, і обігрівача, змонтованого на зовнішній поверхні металевого корпусу, при цьому металевий корпус забезпечений кришкою, на якій розташовані патрубки для подачі технічного вуглецю, для видалення запорошеної повітряногазової суміші і для стабілізації тиску усередині металевого корпусу, а перемішуючі елементи складаються з послідовно розташованих верхніх горизонтальних, похилих і нижньої горизонтальної лопатей і трапецієподібної рамки, закріпленої на валу з радіальним зміщенням один щодо одного, згідно корисної моделі перемішуючі елементи додатково містять прямокутну рамку, закріплену на валу усередині циліндрової горловини під трапецієподібною рамкою з радіальним зміщенням щодо неї і змонтовану таким чином, що верхня частина прямокутної рамки перекриває нижню частину трапецієподібної рамки, а її нижня частина виступає з циліндрової горловини, при цьому обігрівач змонтований в нижній конічній частині корпусу. Для підвищення інтенсивності перемішування і ущільнення перемішуючі елементи радіально зміщені один щодо одного на кут, що дорівнює 90°. Для підвищення інтенсивності перемішування і запобігання налипання частинок на внутрішні стінки корпусу перемішуючі елементи містять, щонайменше, три верхні горизонтальні, дві похилі і одну нижню горизонтальну лопаті, при цьому зазначені похилі лопаті і нижня горизонтальна лопать забезпечені скребками. Для підвищення інтенсивності перемішування верхні горизонтальні лопаті виконані у вигляді труби, при цьому одна з горизонтальних лопатей встановлена в циліндровій частині корпусу, а інші усередині конічної частини корпусу. Для підвищення інтенсивності перемішування і ущільнення похилі лопаті виконані із замкнутого ромбоподібного профілю, що звужується до консольної частини, при цьому верхня і нижня похилі лопаті змонтовані на валу таким чином, що кут b між їх подовжніми осями і горизонтальною площиною складає, відповідно, 7°±1° і 16,5°±1°. Для підвищення інтенсивності перемішування і для запобігання створення зведень нижня горизонтальна лопать виконана з вертикально орієнтованої смуги. Для запобігання налипання частинок технічного вуглецю на внутрішню поверхню конічної частини корпусу зазор d1 між внутрішньою поверхнею конічної частини і скребками на похилих лопатях складає 25±2мм, при цьому кромки скребків скошені під кутом g1 до відповідної внутрішньої поверхні конічної частини, який складає 15°±1°. Для запобігання налипання частинок технічного вуглецю на внутрішню поверхню конічної частини корпусу зазор d2 між внутрішньою 28250 6 поверхнею конічної частини і скребками на нижній горизонтальній лопаті складає 10±2мм. Для запобігання створення зведень у випускному отворі трапецієподібна рамка складається з двох горизонтальних поперечин різної довжини, змонтованих на валу за допомогою маточини, і двох похилих скребків, закріплених на кінцях зазначених поперечин під кутом, що дорівнює куту a нахилу конічної частини створюючої корпусу до його вертикальної осі, при цьому кромки зазначених скребків скошені під кутом g2 до відповідної поверхні конічної частини корпусу, який складає 15°±1°, а зазор d3 між кромками скребків і внутрішньою поверхнею конічної частини корпусу складає 25±2мм. Для запобігання створення зведень і стабілізації процесу природного виходу продукції з циліндрової горловини прямокутна рамка виконана у вигляді двох горизонтальних поперечин однакової довжини, змонтованих на валу за допомогою маточини, і двох вертикальних скребків, закріплених на кінцях зазначеної поперечини, при цьому нижні частини вертикальних скребків відігнуті усередину рамки на кут j, який складає 25°±5°, кромки зазначених скребків скошені під кутом g3 до відповідної поверхні, конічної частини корпусу, який складає 15°±1°, а величина зазора d4 між кромками зазначених скребків і внутрішньою поверхнею циліндрової горловини складає 15±2мм. Для запобігання налипання частинок технічного вуглецю на внутрішню поверхню конічної частини корпусу і зниження енерговитрат обігрівач виконаний у вигляді гвинтового паропроводу з патрубками для підведення пари і відведення конденсату, при цьому його висота L1 від нижньої поверхні циліндрової горловини складає 2060±10мм. Для підвищення зручності монтажу і демонтажу перемішуючих елементів в процесі експлуатації бункер-ущільнювач забезпечений, щонайменше, трьома оглядовими люками, при цьому один з них виконаний трапецієподібної форми і розміщений безпосередньо над циліндровою горловиною. На внутрішню поверхню конічної частини металевого корпусу нанесено спеціальне покриття для запобігання налипання технічного вуглецю в процесі перемішування. Сукупність загальних і відрізнювальних суттєвих ознак корисної моделі, що заявляється, дозволяє реалізувати в пропонованому вирівняльному бункері-ущільнювачі підвищення продуктивності за рахунок стабілізації процесу ущільнення технічного вуглецю і запобігання створення зведень в циліндровій горловині при одночасному зниженні енергоємності і матеріаломісткості пристрою. Сутність корисної моделі пояснюється представленими фігурами креслення: на Фіг.1 представлений загальний вид пристрою; на Фіг.2 вид А на Фіг.1 (вал з перемішуючими елементами, вид збоку); на Фіг.3 - вид Б на Фіг.2 (вал з перемішуючими елементами, вид спереду); на Фіг.4 - похила лопать; на Фіг.5 - переріз В-В на 7 Фіг.4 (поперечний переріз лопаті); на Фіг.6 - верхня похила лопать (вид зверху); на Фіг.7 - нижня горизонтальна лопать; на Фіг.8 - трапецієподібна рамка; на Фіг.9 - переріз Г-Г на Фіг.8 (поперечний переріз поперечини трапецієподібної рамки); на Фіг.10 - трапецієподібна рамка (вид зверху); на Фіг.11 - прямокутна рамка; на Фіг.12 - прямокутна рамка (вид зверху). Вирівняльний бункер-ущільнювач для технічного вуглецю (Фіг.1) складається з вертикально розташованого металевого корпусу 1, що містить циліндрову частину 2 і конічну частину 3 з випускним отвором. В зоні з'єднання циліндрової частини 2 і конічної частини 3 встановлений кільцевий опорний пояс 4. Усередині металевого корпусу 1 уздовж його вертикальної осі змонтований вал 5 із закріпленими на ньому перемішуючими елементами, встановлений з можливістю обертання від приводу 6. Металевий корпус 1 виконаний з ущільненнями, що забезпечують розрідження тиску до 1,5кПа. По верхньому периметру циліндрової частини 2 закріплена кришка 7, на якій змонтовані привід 6, патрубки для подачі технічного вуглецю від фільтрів 8 і від циклону 9, патрубок 10 для видалення запорошеної газоповітряної суміші і патрубок 11 для стабілізації тиску усередині металевого корпусу 1 і оглядовий люк 12. На внутрішню поверхню конічної частини 3 металевого корпусу 1 нанесено спеціальне покриття для запобігання налипання технічного вуглецю в процесі перемішування. Випускний отвір в конічній частині 3 виконаний у вигляді циліндрової горловини 13, яка виконана з можливістю з'єднання з шлюзовим живильником (не показаний). Конічна частина 3 корпусу 1 обладнана двома оглядовими люками: круглої форми - 14 і трапецієподібної форми 15, останній з яких розміщений безпосередньо над циліндровою горловиною 13. В цій же нижній частині корпусу 1 на його зовнішній поверхні змонтований обігрівач 16, виконаний у вигляді гвинтового паропроводу з патрубками для підведення пари і відведення конденсату (не позначені). Об'єм V корпусу 1 складає 70м3, його висота L - 7335±10мм, діаметр D циліндрової частини 2 4900±5мм, діаметр d циліндрової горловини 13 500±5мм, кут a нахилу конічної частини створюючої 3 до його вертикальної осі - 25°±1°. Висота L1 обігрівача 15 від нижньої поверхні циліндрової горловини 13 складає 2060±10мм. Перемішуючі елементи (Фіг.2, 3) складаються з послідовно розташованих по довжині валу 5: трьох верхніх горизонтальних лопатей 17, 18 і 19, двох похилих лопатей 20 і 21, нижньої горизонтальної лопаті 22, трапецієподібної рамки 23 і встановленої під нею в циліндровій горловині 13 прямокутної рамки 24. Вказані лопаті і рамки змонтовані на валу 5 з радіальним зміщенням один щодо одного на 90°. Відстань ℓ1 між поперечними осями верхніх горизонтальних лопатей 17, 18, 19 складає 1000±10мм Відстань ℓ2 між поперечними осями похилої лопаті 20 і найближчої до неї верхньої горизонтальної лопаті 28250 8 19 складає 1280±10мм. Відстань ℓ3 між поперечними осями похилих лопатей 20 і 21 складає 820±10мм Відстань ℓ4 між поперечними осями похилої лопаті 21 і нижньою горизонтальною лопатю 22 складає 600±10мм Конструктивне виконання кріплення лопатей і рамок дозволяє здійснювати їх заміну в процесі експлуатації без демонтажу валу 5. Верхні горизонтальні лопаті 17, 18, 19 виконані з труби. При цьому горизонтальна лопать 17 розташована в циліндровій частині 2 корпусу 1, а дві інших 18, 19 - в його конічній частині 3. Похилі лопаті 20 і 21 змонтовані (Фіг.4-6) на валу 5 за допомогою маточин 25 і обладнані скребками 26. Маточина 25 змонтована на валу 5 за допомогою болтового з'єднання (не позначено). Кут b між подовжніми осями похилих лопатей 20 і 21 і горизонтальною площиною складає, відповідно, 7°±1° і 16,5±1. Похилі лопаті 20 і 21 виконані із замкнутого ромбоподібного профілю, що звужується до їх консольної частини, а скребки 26 - з уголкового профілю і закріплені на консолях під кутом, рівним куту a нахилу конічної частини створюючої 3 до його вертикальної осі. Зазор d1 між внутрішньою поверхнею конічної частини 3 і кромками скребків 26 не регулюється і складає 25±2мм, при цьому кромки скребків 26 скошені під кутом g1 до відповідної внутрішньої поверхні конічної частини 3, який складає 15±1. Нижня горизонтальна лопать 22 виконана (Фіг.7) з двох вертикально орієнтованих смуг, змонтованих на валу 5 за допомогою підшипника ковзання 27 і кронштейнів 28. Скребки 29 закріплені на консолях нижньої горизонтальної лопаті 22 з можливістю регулювання величини зазора d2 між їх кромками і внутрішньою поверхнею конічної частини 3, який складає 10±2мм. Трапецієподібна рамка 23 складається (Фіг.810) з двох горизонтальних поперечин 30 і 31 різної довжини, жорстко з'єднаних з маточиною 32, закріпленою на валу 5, і двох похилих скребків 33, закріплених на кінцях вказаних поперечин під кутом, що дорівнює куту a (Фіг.1) нахилу конічної частини створюючої 3 корпусу 1 до його вертикальної осі. Горизонтальна поперечина 30 і 31 виконана з гнутого кута з кутом у вершині що, дорівнює 119°±1°. Зазор d3 (Фіг.7) між кромками скребків 33 і внутрішньою поверхнею конічної частини 3 корпусу 1 складає 25±2мм, а їх кромки скошені під кутом g2 до відповідної поверхні конічної частини 3 корпусу 1, який складає 15±1. Прямокутна рамка 24 виконана (Фіг.11-12) з двох горизонтальних поперечин 34 і 35 однакової довжини, змонтованих на маточині 36, закріпленій на валу 5, і двох вертикальних скребків 37, закріплених на кінцях вказаних поперечин, при цьому нижні частини вертикальних скребків 37 відігнуті усередину рамки на кут j, який складає 25°±5°. Конструкція горизонтальних поперечин 34 і 35 аналогічна конструкції поперечини 30. Зазор d4 (Фіг.2) між кромками вертикальних скребків 37 і внутрішньою поверхнею циліндрової горловини 13 складає 15±2мм, а їх кромки скошені під кутом g3 9 до відповідної поверхні конічної частини 3 корпусу 1, який складає 15°±1°. Прямокутна рамка 24 змонтована на валу 5 таким чином, що її верхня частина перекриває нижню частину трапецієподібної рамки 23 на відстань h1, що дорівнює 50-60мм, а нижня частина виступає на відстань h2, що дорівнює 100±10мм, з циліндрової горловини 13 і розміщується в шлюзовому живильнику (не показаний). Робота вирівнювального бункера-ущільнювача для технічного вуглецю здійснюється таким чином. З відділення уловлювання технічний вуглець в пластівчастому стані, насичений повітрям і адсорбованими газами, з насипною щільністю 3060кг/м3 і температурою 120-180°С через патрубки 8 для подачі від фільтрів і від циклону 9 поступає всередину металевого корпусу 1. В даному прикладі швидкість обертання валу 5, що задається приводом 6, складає близько 3об/хв. Процес перемішування здійснюється при зниженому тиску усередині корпусу 1 до величини 1,5кПа, яке створюється за допомогою спільної роботи патрубка 10 для видалення запорошеної газоповітряної суміші і патрубка 11 для стабілізації тиску. Температура пари в обігрівачі складає 120180°С. Рівень технічного вуглецю усередині корпусу 1 підтримується за рахунок регулювання числа обертань шлюзового живильника за допомогою частотного приводу (не показані). Первинне перемішування технічного вуглецю усередині корпусу 1 при обертанні валу 5 здійснюється верхніми горизонтальними лопатями 17-19. При цьому відбувається інтенсивне виділення з його пластівчастої маси адсорбованих газів і повітря. Запорошене повітря і гази з корпусу 1, що вивільнилося, віддаляються в систему аспірації через патрубок 10. Під механічною дією верхніх горизонтальних лопатей 17-19 маса технічного вуглецю набуває обертальний рух, а дією власної сили тяжкості поступово переміщається в нижню конічну частину 3 корпусу 1. В результаті подальшої послідовної дії на технічний вуглець двох похилих лопатей 20 і 21, нижньої горизонтальної лопаті 22 і трапецієподібної рамки 23 його частинки ущільнюються до насипної щільності 150-170кг/м3. Ущільнений до цієї насипної щільності технічний вуглець через циліндрову горловину 13 поступає в шлюзовий живильник, звідки подається в грaнyлятop. Процес ущільнення технічного вуглецю в зрівняльному бункері-ущільнювачі, що заявляється, інтенсифікується за рахунок виконання похилих лопатей 20 і 21 із замкнутого ромбоподібного профілю, що звужується до консольної частини. Налипанню гранульованого технічного вуглецю на внутрішню поверхню конічної частини 3 запобігає за рахунок комплексу конструктивних особливостей: нанесення на конічну частину 3 спеціального покриття, оснащення консольних частин лопатей 20-22 скребками 26 і 29 з величиною зазора d, що зменшується, між їх кромками і внутрішньою поверхнею конічної частини 3, скосу вказаних кромок під кутом g до відповідної поверхні конічної 28250 10 частини 3 і застосування обігріву нижньої конічної частини 3 до температури 120-180°С. Створенню зведень ущільненого технічного вуглецю в зоні циліндрової горловини 13 перешкоджають як обертання трапецієподібної 23 і прямокутної 24 рамок, змонтованих на валу 5 з перекриттям по висоті між собою на 50-60мм, так і виконання на прямокутній рамці 24 скребків 37 з відігнутими всередину нижніми ділянками, розташованими нижче за циліндрову горловину 13 на 100±10мм з можливістю розміщенням їх в шлюзовому живильнику. В процесі експлуатації вирівняльного бункераущільнювача технічний огляд і ремонт верхніх горизонтальних лопатей 17-19, похилих лопатей 20 і 21 і нижній горизонтальній лопаті 22 проводиться через оглядовий люк 14, а трапецієподібної 23 і прямокутної 24 рамок - через оглядовий люк 15. Технічне рішення, що заявляється, опробоване на ВАТ "Кременчуцький завод технічного вуглецю". Вирівняльний бункерущільнювач дозволяє збільшити заповнення корпусу до 2,5-4,2т технічного вуглецю і підвищити його продуктивність до 3,5-5,5м/год, що в 2,0-2,5 рази вище, ніж у відомому. За рахунок інтенсифікації процесу ущільнення і застосування іншого обігрівача енергоспоживання процесу знижено на 15-20%. При цьому на пристрої може здійснюватися ущільнення різних марок високоактивного технічного вуглецю. 11 28250 12 13 28250 14

ДивитисяДодаткова інформація

Назва патенту англійськоюLeveling bunker-sealer for carbon black

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюВыравнивающий бункер-уплотнитель для технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

МПК: B65G 65/00

Мітки: вуглецю, технічного, вирівнювальний, бункер-ущільнювач

Код посилання

<a href="https://ua.patents.su/7-28250-virivnyuvalnijj-bunker-ushhilnyuvach-dlya-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Вирівнювальний бункер-ущільнювач для технічного вуглецю</a>

Попередній патент: Спосіб лікування тютюнокуріння

Наступний патент: Двигун для утилізації енергії текучого середовища

Випадковий патент: Пристрій для сушіння дисперсних матеріалів