Реактор для отримання технічного вуглецю

Формула / Реферат

1. Реактор для отримання технічного вуглецю, що включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану пальником і засобами для подачі палива і повітря, що складається з циліндрової частини і конічної горловини, камеру змішування, обладнану радіальнo встановленими сировинними форсунками, камеру реакції і камеру загартування, обладнану радіальнo встановленими форсунками для подачі води, який відрізняється тим, що циліндрова частина камери горіння виконана східчастою і містить принаймні дві циліндрові ділянки з діаметрами, що східчасто збільшуються у напрямі конічної горловини, при цьому циліндрова ділянка з більш великим діаметром виконана з плавним переходом до конічної горловини, а конічна горловина виконана з плавним переходом до камери змішування.

2. Реактор за п. 1, який відрізняється тим, що відношення діаметрів циліндрових ділянок з меншим d і з більш великим D діаметрами складає 1:1,3-1,4, а відношення довжини L1 ділянки з більш великим діаметром до величини приросту D - d діаметрів складає 2,8-3,3:1, при цьому співвідношення сумарної довжини L2 циліндрових ділянок камери горіння до її загальної довжини L складає 1: 1,9-2,3.

3. Реактор за. п. 1, який відрізняється тим, що сировинні форсунки радіально встановлені в камері змішування таким чином, що відстань d1 між соплами протилежних пар форсунок складає 0,82-0,85 діаметра D1 камери змішування.

4. Реактор за. п. 1, який відрізняється тим, що сировинні форсунки виконані з можливістю подачі вуглеводневої сировини одночасно з відповідною присадкою, яка підводиться в сировинні патрубки кожної форсунки на відстані Н, що складає не більше 0,9-1,0м від сопла форсунки.

5. Реактор за п. 4, який відрізняється тим, що сировинні форсунки виконані з можливістю попереднього перемішування вуглеводневої сировини з присадкою за допомогою змішувача, забезпеченого фільтром.

6. Реактор за п. 1, який відрізняється тим, що камера реакції додатково обладнана форсункою для подачі води, розташованою на відстані L3 від сировинних форсунок, що складає 4,75-5,76 діаметра D1 камери змішування.

7. Реактор за п. 1, який відрізняється тим, що камера загартування містить ряд поясів форсунок для подачі води, розташованих з однаковим кроком t по її довжині, при цьому частина поясів включає по дві форсунки, зміщені одна відносно одної на 180°, а частина з поясів включає по чотири форсунки, зміщені одна відносно одної на 90°.

8. Реактор за п. 7, який відрізняється тим, що перший пояс форсунок для подачі води розташований по відношенню до сировинних форсунок на відстані L4, відповідному 9,9-10,5 діаметра D1 камери змішування.

Текст

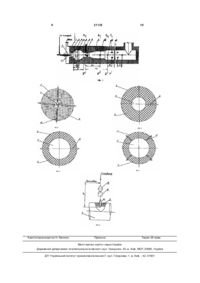

1. Реактор для отримання технічного вуглецю, що включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану пальником і засобами для подачі палива і повітря, що складається з циліндрової частини і конічної горловини, камеру змішування, обладнану радіальнo встановленими сировинними форсунками, камеру реакції і камеру загартування, обладнану радіальнo встановленими форсунками для подачі води, який відрізняється тим, що циліндрова частина камери горіння виконана східчастою і містить принаймні дві циліндрові ділянки з діаметрами, що східчасто збільшуються у напрямі конічної горловини, при цьому циліндрова ділянка з більш великим діаметром виконана з плавним переходом до конічної горловини, а конічна горловина виконана з плавним переходом до камери змішування. 2. Реактор за п. 1, який відрізняється тим, що відношення діаметрів циліндрових ділянок з меншим d і з більш великим D діаметрами складає 1:1,3-1,4, а відношення довжини L1 ділянки з більш великим діаметром до величини приросту D - d діаметрів складає 2,8-3,3:1, при цьому співвідношення сумарної довжини L2 циліндрових ділянок камери горіння до її загальної довжини L складає 1:1,9-2,3. U 2 (11) 1 3 21135 4 водяної пари. льність протікання процесів в подальших камерах Недоліками відомого реактора є: і, відповідно, якість і вихід кінцевого продукту; - конструкція камери горіння не забезпечує ін- конструкція і розташування сировинних фортенсивне перемішування палива, повітря і водяної сунок не забезпечують змішування сировини і припари, внаслідок чого знижуються стабільність просадки до стану дисперсної емульсії і не дозволяцесу горіння і, відповідно, повнота спалювання ють здійснити їх подачу в центральну частину палива; камери змішування направленим потоком, що по- різкий перехід між діаметрами конічної горгіршує процес перемішування, а також приводить ловини камери горіння і камери змішування спридо коксування сировини на стінках камери. чиняє «завихрення» потоку продуктів горіння і У результаті вказаний реактор не забезпечує надходження в камеру змішування в пульсуючому отримання якісного технічного вуглецю, зокрема, вигляді, що погіршує його перемішування з сиропо показниках шорсткості - коефіцієнт шорсткості виною, яка поступає з сировинних форсунок і, як складає 1,1-1,25, і показнику «зовнішня питома наслідок, знижує стабільність протікання процесів поверхня по адсорбції ЦТАБ», а також має порівв подальших камерах і, відповідно, якість і вихід няно низьку продуктивність і невисокий вихід кінкінцевого продукту; цевого продукту по відношенню до маси вихідної - конструкція і розташування сировинних форвуглеводневої сировини. сунок не забезпечують змішування сировини і приВідомий реактор для отримання технічного вусадки до стану дисперсної емульсії і не дозволяглецю [див. патент RU №2077544 С1, МПК6 ють здійснити їх подачу в центральну частину С09С1/48, дата публікації 20.04.1997], прийнятий камери змішування направленим потоком, що пояк прототип, що включає металевий корпус, внутгіршує процес перемішування, а також приводить рішня поверхня якого футерована вогнетривким до коксування сировини на стінках камери. матеріалом, і послідовно і співвісно розташовані в Таким чином, вказаний реактор не забезпечує корпусі камеру горіння, обладнану пальником і отримання якісного технічного вуглецю, зокрема, засобами для подачі палива і повітря, що складапо показниках шорсткості і структури, і характериється з циліндрової частини і конічної горловини, зується порівняно невисоким виходом кінцевого камеру змішування, обладнану радіально встанопродукту по відношенню до маси вихідної вуглевленими сировинними форсунками, камеру реакції водневої сировини. і камеру загартування, обладнану радіально встаВідомий реактор для отримання технічного вуновленими форсунками для подачі води. Камера глецю [див. патент RU №2083614 С1, МКИ 6 змішування додатково містить два пояси форсунок С09С1/50, дата публікації 10.07.1997], що включає для подачі води, при цьому перший пояс форсунок металевий корпус, внутрішня поверхня якого фузмонтований на відстані, що складає 1,0-1,95 діатерована вогнетривким матеріалом, і послідовно і метра камери змішування від місця введення сиспіввісно розташовані в корпусі камеру горіння, ровини, а другий пояс - відповідно на відстані, що обладнану пальником і засобами для подачі палискладає 4-8 діаметрів камери змішування. Камера ва і повітря, камеру змішування, обладнану радізагартування виконана з двома поясами форсунок ально встановленими сировинними форсунками, для подачі води для остаточного охолоджування камеру реакції і камеру загартування, обладнану сажогазових продуктів. радіально встановленими форсунками для подачі Недоліками реактора-прототипу є: води. Камера горіння виконана східчастою і скла- конструкція камери горіння не забезпечує індається з циліндрових ділянок з діаметрами, що тенсивне перемішування реагентів палива і повітсхідчасто збільшуються. Співвідношення діаметрів ря, внаслідок чого знижуються стабільність процепопередніх циліндрових ділянок до подальших су горіння і, відповідно, повнота спалювання складає 1:1,2-3,0, а відношення довжини кожної палива; подальшої ділянки до величини приросту її діаме- різкий перехід між діаметрами конічної гортру знаходиться в інтервалі 1-6:1. При цьому реакловини камери горіння і камери змішування спритор додатково забезпечений форсунками для починяє «завихрення» потоку продуктів горіння і дачі води, радіально встановленими в камері надходження в камеру змішування в пульсуючому змішування перед сировинними форсунками на вигляді, що погіршує його перемішування з сировідстані, що дорівнює 0,1-2,4 її діаметра. виною, яка поступає з сировинних форсунок і, як Відомий реактор дозволяє за рахунок виконаслідок, знижує стабільність протікання процесів нання камери горіння східчастої конструкції забезв подальших камерах і, відповідно, якість і вихід печити більш інтенсивне перемішування реагентів кінцевого продукту; палива і повітря і, за рахунок цього, стабілізувати - конструкція і розташування сировинних форпроцес горіння і підвищити повноту спалювання сунок не забезпечують змішування сировини і припалива. садки до стану дисперсної емульсії і не дозволяПри цьому відоме технічне рішення реактора ють здійснити їх подачу в центральну частину має ряд недоліків, властивих попередньому реаккамери змішування направленим потоком, що потору: гіршує процес перемішування, а також приводить - різкий перехід між діаметрами камери горіння до коксування сировини на стінках камери. і камери змішування спричиняє «завихрення» по- відсутність засобів для попереднього охолотоку продуктів горіння і надходження в камеру джування потоку суміші в камері реакції викликає змішування в пульсуючому вигляді, що погіршує вторинні процеси і знижує газифікацію поверхні його перемішування з сировиною, яка поступає з технічного вуглецю. сировинних форсунок і, як наслідок, знижує стабіТаким чином, реактор-прототип не забезпечує 5 21135 6 отримання якісного технічного вуглецю, зокрема, Сировинні форсунки виконані з можливістю по показниках шорсткості поверхні і показнику «зоподачі вуглеводневої сировини одночасно з відповнішня питома поверхня по адсорбції ЦТАБ», а відною присадкою, яка підводиться в сировинні також характеризується порівняно низькою продупатрубки кожної форсунки на відстані Н, що склактивністю і невисоким виходом кінцевого продукту дає не більше 0,9-1,0м від сопла форсунки. по відношенню до маси вихідної вуглеводневої Для забезпечення однорідності змішування сировини. сировини і присадки до стану дисперсної емульсії, В основу корисної моделі поставлена задача що подається, сировинні форсунки виконані з мостворення такого реактора для отримання технічжливістю попереднього перемішування вуглеводного вуглецю, в якому за рахунок іншого конструкневої сировини з присадкою за допомогою змішутивного виконання камери горіння забезпечуються вача, забезпеченого фільтром. стабілізація процесу горіння і повнота спалювання Для запобігання вторинних процесів в камері палива за рахунок більш інтенсивного перемішуреакції і подальшого зниження газофікації поверхні вання реагентів паливоповітряної суміші з податехнічного вуглецю камера реакції додатково обльшим вирівнюванням потоку продуктів згоряння ладнана форсункою для подачі води, розташовапри надходженні його в камеру змішування, більш ною на відстані L3 від сировинних форсунок, що ефективне протікання процесів в камері змішуванскладає 4,75-5,76 діаметра D1 камери змішування. ня і в подальших камерах реакції і загартування, Для забезпечення і регулювання фізичнощо, в кінцевому підсумку, покращує якість технічхімічних властивостей технічного вуглецю камера ного вуглецю, зокрема, по показнику шорсткості загартування містить ряд поясів форсунок для поверхні і показнику «зовнішня питома поверхня подачі води, розташованих з однаковим кроком t по адсорбції ЦТАБ», підвищує продуктивність і по її довжині, при цьому частина поясів включає по вихід кінцевого продукту по відношенню до маси дві форсунки, зміщені одна щодо одної на 180°, а вихідної вуглеводневої сировини. При цьому викочастина з поясів включає по чотири форсунки, нання сировинних форсунок дозволяє забезпечити зміщені одна щодо одної на 90°. змішування сировини і присадки до нього до стану Доцільно, щоб перший пояс форсунок для подисперсної емульсії і введення їх в центральну дачі води був розташований по відношенню до частину камери змішування однорідним направлесировинних форсунок на відстані L4, відповідному ним потоком, що покращує процес перемішування 9,9-10,5 діаметра D1 камери змішування. і знижує можливість коксування сировини на стінСутність корисної моделі пояснюється надаках камери. ними фігурами креслення, де Поставлена задача вирішується тим, що в рена Фіг.1 представлена схема реактора; акторі для отримання технічного вуглецю, що на Фіг.2 - переріз А-А на Фіг.1; включає металевий корпус, внутрішня поверхня на Фіг.3 - переріз Б-Б на Фіг.1; якого футерована вогнетривким матеріалом, і пона Фіг.4-переріз В-В на Фіг.1; слідовно і співвісно розташовані в корпусі камеру на Фіг.5 - переріз Г-Г на Фіг.1; горіння, обладнану пальником і засобами для пона Фіг.6 - сировинна форсунка з елементами дачі палива і повітря, що складається з циліндродля подачі вуглеводневої сировини і присадки. вої частини і конічної горловини, камеру змішуванРеактор для отримання технічного вуглецю ня, обладнану радіально встановленими складається з циліндрового металевого корпусу 1, сировинними форсунками, камеру реакції і камеру внутрішня поверхня якого футерована вогнетривзагартування, обладнану радіально встановлениким матеріалом 2, наприклад, на основі оксиду ми форсунками для подачі води, згідно корисної алюмінію, і послідовно і співвісно розташованих в моделі циліндрова частина камери горіння викокорпусі 1 камери горіння, циліндрової камери змінана східчастою і містить, принаймні, дві циліндшування 3, циліндрової камери реакції 4 і циліндрові ділянки з діаметрами, що східчасто збільшурової камери загартування 5. ються у напрямі конічної горловини, при цьому Камера горіння в торцевій частині обладнана циліндрова ділянка з більш великим діаметром пальником 6 і форсунками 7 для подачі палива і виконана з плавним переходом до конічної горлоповітря. вини, а конічна горловина виконана з плавним Камера горіння містить циліндрову частину і переходом до камери змішування. конічну горловину 8. Циліндрова частина виконана Доцільно, щоб відношення діаметрів циліндсхідчастою і містить дві ділянки 9 і 10, виконаних із рових ділянок з меншим d і з більш великим D діазбільшенням їх діаметрів у напрямі конічної горлометрами складало 1:1,3-1,4, а відношення довживини 8. Відношення діаметрів циліндрових ділянок ни L1 ділянки з більш великим діаметром до з меншим d і з більш великим D діаметрами склавеличини приросту D - d діаметрів складало 2,8дає 1:1,35. Відношення довжини L1 ділянки з більш 3,3:1, при цьому співвідношення сумарної довжини великим діаметром до величини приросту D - d L2 циліндрових ділянок камери горіння до її загадіаметрів складає 3,0:1. Співвідношення сумарної льної довжини L складало 1:1,9-2,3. довжини L2 циліндрових ділянок камери горіння до Для створення умов, що забезпечують додатїї загальної довжини L складає 1:2,0. Циліндрова кове перемішування зустрічних потоків у центраділянка з більш великим діаметром 10 виконана з льній частині камери змішування, сировинні форплавним переходом до конічної горловини 8, а сунки радіально встановлені в камері змішування конічна горловина 8 виконана з плавним перехотаким чином, що відстані d1 між соплами протиледом до камери змішування 3. жних пар форсунок складає 0,82-0,85 діаметра D1 Камера змішування 3 обладнана чотирма ракамери змішування. діально розташованими сировинними форсунками 7 21135 8 11 для подачі вуглеводневої сировини. Сировинні К2СО3. Введення присадки здійснюється чотифорсунки 11 встановлені в камері змішування 3 рьохплунжерним насосом одночасно у всі сиротаким чином, що відстань d1 між соплами противинні форсунки 11. Вуглеводнева сировина заздалежних пар форсунок 11 складає 0,84 її діаметра легідь нагрівається до температури 180-250°С, D1. Сировинні форсунки 11 виконані з можливістю проходить через фільтр тонкого очищення 13 і в подачі вуглеводневої сировини одночасно з відпосировинних форсунках 11 перемішується за доповідною присадкою, яка підводиться в сировинні могою змішувача12 до стану однорідної емульсії. патрубки кожної форсунки на відстані Н, що склаОстання під тиском подається через чотири сиродає 0,9м від сопла форсунки 11. Сировинні форсувинні форсунки 11 всередину камери змішування 3 нки 11 виконані з можливістю попереднього перез утворенням стрічних факелів, сприяючих процемішування вуглеводневої сировини з відповідною су перемішування. Масове співвідношення потоків присадкою за допомогою змішувача 12, забезпепродукти згоряння - вуглеводнева сировина з приченого фільтром 13. садкою залежить від робочої температури в камері Камера реакції 4 додатково обладнана форсузмішування 3 і знаходиться в межах 5,3-4,0:1. Диснкою 14 для подачі води, розташованою на відперсна однорідна емульсія перемішується з простані L3 від сировинних форсунок 11, що складає дуктами повного згоряння, внаслідок чого відбува5,2 діаметра D1 камери змішування. ється випаровування вуглеводневої сировини і Камера загартування 5 містить вісім поясів часткове його перетворення в продукти реакції форсунок для подачі води 15, розташованих з одтехнічний вуглець, оксид вуглецю, водяні пари, наковим кроком t по її довжині. Чотири пояси місметан і водень. В подальшій камері реакції 4 через тять по дві форсунки, зміщені одна щодо одної на форсунку 14 подається охолоджена до температу180°, а чотири пояси - по чотири форсунки, зміщери 10-30°С вода, яка за рахунок відбору тепла від ні одна щодо одної відповідно на 90°. Перший попродуктів реакції нагрівається до температури 60яс форсунок для подачі води 15 встановлений 70°С і за допомогою патрубків (не показані) вивощодо сировинних форсунок 11 на відстані L4, що диться за межі реактора. Остаточне формування складає 10,0 діаметра D1 камери змішування. фізико-хімічних властивостей технічного вуглецю Сировинні форсунки 11 і форсунки для подачі проводиться в камері загартування 5 шляхом реводи 14 і 15 обладнані пневматичними затворами гулювання подачі води через форсунки 15, які роз(не показані) для забезпечення їх заміни без приташовані декількома поясами по довжині камери. пинення технологічного процесу отримання техніЧерез форсунки 15 першого поясу вода подається чного вуглецю. в зону попереднього загартування камери 5, внаРеактор працює таким чином. слідок чого температура потоку суміші знижується Горючий газ і заздалегідь нагріте до темперадо 1000-1100°С. Після попереднього загартування тури 450-620°С повітря середнього тиску вводятьвідбувається подальше різке охолоджування потося через пальник 6 і форсунки 7 в камеру горіння ку, тобто загартування продуктів реакції унаслідок 2. Співвідношення витрати горючого газу і повітря взаємодії з водою, що подається через форсунки в суміші, що утворюється, характеризується стехі15, розташовані в подальших поясах. Далі одержана суміш виводиться з камери загартування 5 ометричним коефіцієнтом a, складає 1,3-1,5. В для відділення газів від технічного вуглецю. камері горіння 2 відбувається інтенсивне спалюТехнічне рішення, що заявляється, реалізовавання суміші, температура якої на вході в камеру но на ВАТ «Кременчуцький завод технічного вугзмішування 3 підвищується до 1800-1900°С. При лецю» при отриманні високоактивних марок техніцьому в результаті виконання циліндрової частини камери горіння східчастої конструкції з ділянками 9 чного вуглецю з вуглеводневої сировини. Реактор дозволяє суттєво поліпшити якість технічного вугі 10 відбувається інтенсивне перемішування пролецю, зокрема, по показнику дисперсності «зовнідуктів горіння, а також додатковий «підпал» суміші шня питома поверхня по адсорбції ЦТАБ» і шорств зонах уступів, що суттєво стабілізує процес гокості поверхні, коефіцієнт якої знижується до ріння. Продукти повного згоряння поступають через конічну горловину 8 в камеру змішування 3. 0,967. При цьому продуктивність реактора збільшена до 3,5-4,5т/час при одночасному підвищенні При цьому, унаслідок виконання конічної горловивиходу те хнічного вуглецю по відношенню до маси ни 8 з плавним переходом, що виключає виниквихідної вуглеводневої сировини. Крім того, конснення завихрень, відбувається поступове вирівтрукція реактора забезпечує зниження витрат ененювання потоку продуктів повного згоряння і в камеру змішування 3 поступає направлений, більш ргоресурсів на виробництво технічного вуглецю, підвищує його універсальність за рахунок можли«згладжений» і однорідний потік. По трубопроводу вості введення в сировину різних присадок і регув кожну сировинну форсунку 11 подається вуглелювання фізико-механічних властивостей, а також воднева сировина. На відстані Н, що дорівнює збільшує термін служби футеровки. 0,9м до сопла форсунки, у вуглеводневу сировину вводиться присадка, зокрема, водний розчин 9 Комп’ютерна в ерстка Н. Лисенко 21135 Підписне 10 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for producing technical carbon

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюРеактор для получения технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

МПК: C09C 1/44

Мітки: реактор, отримання, вуглецю, технічного

Код посилання

<a href="https://ua.patents.su/5-21135-reaktor-dlya-otrimannya-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Реактор для отримання технічного вуглецю</a>

Попередній патент: Спеціалізований тренажер функціональної системи транспортного засобу, зокрема, гідравлічної системи вертольота

Наступний патент: Спосіб профілактики ранньої післяопераційної спайкової кишкової непрохідності

Випадковий патент: Підрібнювач соломи до зернового комбайну з швидкісною сепарацією