Змішувач для полімерних матеріалів

Номер патенту: 28301

Опубліковано: 16.10.2000

Автори: Рябінін Дмитро Дмитрович, Сокольський Олександр Леонідович, Сівецький Володимир Іванович, Сівецький Андрій Володимирович, Рябініна Олена Дмитрівна

Формула / Реферат

1. Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, а по внутренней поверхности корпуса закреплены смесительные элементы со сквозными отверстиями, в зазорах между которыми расположены смесительные элементы со сквозными отверстиями, установленные неподвижно на валу, причем стенки смесительных элементов расположены наклонно, отличающийся тем, что по меньшей мере один смесительный элемент, установленный на валу, установлен с наклоном относительно центральной оси смесителя и его наклонные стенка, расположенные по разные стороны от вала, на клонены в противоположные стороны, причем вдоль оси смесителя в пределах зазора между смесительными элементами, закрепленными по внутренней поверхности корпуса, наружные поверхности наклонных стенок наклонного смесительного элемента образуют с внутренней поверхностью корпуса и с наружными поверхностями наклонных стенок смесительных элементов, закрепленных по внутренней поверхности корпуса, смесительные полости конфузорного и диффузорного профиля, расположенные соответственно по разные стороны от наклонного смесительного элемента.

2. Смеситель по п. 1, отличающийся тем, что в зазорах, образованных смесительными элементами, закрепленными по внутренней поверхности корпуса, размещены по меньшей мере два смесительных элемента, установленные на валу.

3. Смеситель по пп. 1-2, отличающийся тем, что по меньшей мере два смесительных элемента, установленные на валу, наклонены относительно центральной оси смесителя.

4. Смеситель по пп. 1-3, отличающийся тем, что по меньшей мере два смесительных элемента, установленные на валу, наклонены в противоположные стороны.

5. Смеситель по пп. 2-4, отличающийся тем, что по меньшей мере два смесительных элемента, установленные на валу, выполнены пересекающимися.

6. Смеситель по пп. 1-5, отличающийся тем, что по меньшей мере один смесительный элемент, закрепленный по внутренней поверхности корпуса установлен с наклоном относительно центральной оси смесителя.

7. Смеситель по пп. 1-6, отличающийся тем, что по меньшей мере один смесительный элемент расположен между внутренней поверхностью корпуса в валом.

8. Смеситель по пп. 1-7, отличающийся тем, что по меньшей мере один смесительный элемент, расположенный между внутренней поверхностью корпуса и валом, соединен с валом с помощью наклонного смесительного элемента, установленного на валу.

9. Смеситель по пп. 1-8, отличающиеся тем, что по меньшей мере два смесительных элемента, расположенных между внутренней поверхностью корпуса и валом, смещены относительно друг друга по окружности и наклонены в противоположные стороны.

10. Смеситель по пп. 1-9, отличающийся тем, что по меньшей мере два смесительных элемента, расположенных между внутренней поверхностью корпуса и валом, смещены относительно друг друга по длине смесителя.

11. Смеситель по пп. 1-10, отличающийся тем, что по меньшей мере два смесительных элемента, расположенных между внутренней поверхностью корпуса и валом, смещены относительно друг друга по высоте смесителя.

Текст

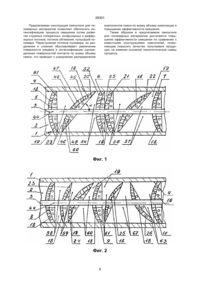

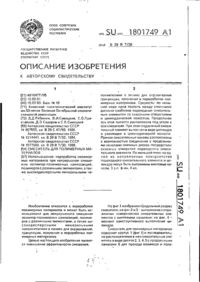

1. Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, а по внутренней поверхности корпуса закреплены смесительные элементы со сквозными отверстиями, в зазорах между которыми расположены смесительные элементы со сквозными отверстиями, установленные неподвижно на валу, причем стенки смесительных элементов расположены наклонно, отличающийся тем, что по меньшей мере один смесительный элемент, установленный на валу, установлен с наклоном относительно центральной оси смесителя и его наклонные стенки, расположенные по разные стороны от вала, наклонены в противоположные стороны, причем вдоль оси смесителя в пределах зазора между смесительными элементами, закрепленными по внутренней поверхности корпуса, наружные поверхности наклонных стенок наклонного смесительного элемента образуют с внутренней поверхностью корпуса и с наружными поверхностями наклонных стенок смесительных элементов, закрепленных по внутренней поверхности корпуса, смесительные полости конфузорного и диффузорного профиля, расположенные соответственно по разные стороны от наклонного смесительного элемента. 2. Смеситель по п. 1, отличающийся тем, что в зазорах, образованных смесительными элементами, закрепленными по внутренней поверхности корпуса, размещены по меньшей мере два смесительных элемента, установленные на валу. A (54) ЗМІШУВАЧ ДЛЯ ПОЛІМЕРНИХ МАТЕРІАЛІВ 28301 грануляции, получения и переработки полимерных материалов. Известен смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вращающийся вал, а на корпусе закреплены диски, образующие между собой зазоры, в которые входят диски, установленные на валу, причем в дисках выполнены сквозные отверстия (см. описание к патенту США № 4330215, В29В1/06, 1982). Недостатком данной конструкции является недостаточно эффективное смешение из-за недостаточно интенсивного поперечного переноса массы полимера в смесителе. В качестве прототипа выбран смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, а по внутренней поверхности корпуса закреплены смесительные элементы со сквозными отверстиями, в зазорах между которыми расположены смесительные элементы со сквозными отверстиями, установленные на валу, причем стенки смесительных элементов расположены наклонно (см. описание к а.с. СССР № 1500483, кл. В29В7/38, 1989). Недостатком данной конструкции является недостаточно эффективное смешение из-за того, что в ней смесительные элементы расположены без наклона к центральной оси смесителя (хотя и имеют наклонные стенки). Из-за этого в ней отсутствует возможность образования смесительных полостей конфузорного и диффузорного профиля, расположенных вдоль оси смесителя, а следовательно, и возможность интенсификации массопереноса полимеров путем разделения и перестроения потоков полимеров с их последующим движением в смесительных полостях конфузорного и диффузорного профиля, перемещающихся по окружности при вращении смесительных элементов, и образования конфузорных и диффузорных потоков полимеров, перемешивающихся друг с другом при перетекании из одной смесительной полости в другую расплава полимера через сквозные отверстия смесительного элемента, с образованием струйных потоков. Это не позволяет обеспечить увеличение поверхности раздела полимера, интенсификацию распределения поверхностей контакта, высокую эффективность поперечного переноса массы элементарных объемов полимера и усреднения распределения ингредиентов по всему объему смеси, что приводит к недостаточной эффективности смешения. В основу предлагаемого изобретения поставлена задача усовершенствования смесителя для полимерных материалов за счет изменения способа установки смесительных элементов, вследствие чего образуются смесительные полости конфузорного и диффузорного профиля, расположенные, соответственно, по разные стороны от наклонного смесительного элемента, способствующие созданию вдоль центральной оси смесителя диффузорных и конфузорных потоков полимера, которые вращаются по окружности, сохраняя постоянное положение относительно друг друга и двигаются в осевом направлении соответственно замедленно и ускоренно. Между диффузорными и конфузорными потоками происходит интенсивный обмен полимером, сформированным в виде струй, вытекающих из сквозных отверстий наклонного смесительного элемента, из-за разности давлений в диффузорном и конфузорном потоках, которые также изменяются и по длине наклонного смесительного элемента, разделяющего эти потоки. То, что движение полимера вдоль центральной оси смесителя при перетекании из диффузорной смесительной полости в конфузорную и наоборот происходит с образованием струйных потоков, двигающихся через сквозные отверстия смесительных элементов, улучшает смешение. В смесительных полостях диффузорного и конфузорного профиля также образуются из-за наличия градиента давления на поверхности смесительного элемента вторичные циркуляционные потоки, улучшающие смешение. Эффективность смешения полимеров повышается также из-за того, что выходящие из диффузорной и конфузорной смесительных полостей потоки полимера непрерывно меняют свое положение, вращаясь по окружности, и поэтому одни и те же сквозные отверстия неподвижных смесительных элементов, закрепленных по внутренней поверхности корпуса, запитываются элементарными объемами расплава полимера соответственно из диффузорных (замедленных) и конфузорных (ускоренных) потоков, что, как известно, также улучшает смешение. Поставленная задача решается за счет того, что в конструкции смесителя для полимерных материалов, содержащего корпус с полостью, в которой установлен вал, а по внутренней поверхности корпуса закреплены смесительные элементы со сквозными отверстиями, в зазорах между которыми расположены смесительные элементы со сквозными отверстиями, установленные неподвижно на валу, причем, стенки смесительных элементов расположены наклонно, новым является то, что по меньшей мере один смесительный элемент, установленный на валу, установлен с наклоном относительно центральной оси смесителя и его наклонные стенки, расположенные по разные стороны от вала, наклонены в противоположные стороны, причем, вдоль оси смесителя в пределах зазора между смесительными элементами, закрепленными по внутренней поверхности корпуса, наружные поверхности наклонных стенок наклонного смесительного элемента образуют с внутренней поверхностью корпуса и с наружными поверхностями наклонных стенок смесительных элементов, закрепленных на внутренней поверхности корпуса, смесительные полости конфузорного и диффузорного профиля, расположенные соответственно по разные стороны от наклонного смесительного элемента. В зазорах, образованных смесительными элементами, закрепленными по внутренней поверхности корпуса, могут быть размещены по меньшей мере два смесительных элемента, установленные на валу. По меньшей мере два смесительных элемента, установленные на валу, могут быть наклонены относительно центральной оси смесителя. По меньшей мере два смесительных элемента, установленные на валу, могут быть наклонены в противоположные стороны. 2 28301 По меньшей мере два смесительных элемента, установленные на валу, могут быть выполнены пересекающимися. По меньшей мере один смесительный элемент, закрепленный по внутренней поверхности корпуса, может быть установлен с наклоном относительно центральной оси смесителя. По меньшей мере один смесительный элемент может быть расположен между внутренней поверхностью корпуса и валом. По меньшей мере один смесительный элемент, расположенный между внутренней поверхностью корпуса и валом, может быть соединен с валом с помощью наклонного смесительного элемента, установленного на валу. По меньшей мере два смесительных элемента, расположенных между внутренней поверхностью корпуса и валом, могут быть смещены относительно друг друга по окружности и наклонены в противоположные стороны. По меньшей мере два смесительных элемента, расположенных между внутренней поверхностью корпуса и валом, могут быть смещены относительно друг друга по длине смесителя. По меньшей мере два смесительных элемента, расположенных между внутренней поверхностью корпуса и валом, могут быть смещены относительно друг друга по высоте смесителя. Предлагаемое техническое решение позволяет обеспечить увеличение поверхности раздела полимера путем увеличения числа перестроений двигающихся полимеров с разделением на ускоренные и замедленные потоки с их последующим слиянием в условиях образования струйных и вторичных циркуляционных потоков, интенсифицирует распределение поверхностей контакта, поперечный перенос элементарных объемов полимера и усреднение распределения ингредиентов по всему объему смеси, что существенно повышает эффективность смешения. В вариантах конструкции предлагается ряд конструктивных мер, направленных на дальнейшую интенсификацию процесса смешения. Чертежи поясняют сущность изобретения. На фиг. 1-4 изображены продольные разрезы вариантов конструктивного выполнения смесителя. Смеситель для полимерных материалов содержит корпус 1 с полостью 2 (фиг. 1-4), в которой установлен вал 3, а по внутренней поверхности 4 корпуса 1 закреплены смесительные элементы 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 со сквозными отверстиями 18, в зазорах 19 между которыми расположены смесительные элементы 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43 со сквозными отверстиями 18, причем стенки смесительных элементов расположены наклонно. Смесительные элементы 20-43 выполнены наклонными и размещены в зазорах 19. Наклонными выполнены также смесительные элементы 11-13, закрепленные по внутренней поверхности 4 корпуса 1. Смесительные элементы могут быть выполнены чашеобразными (как в прототипе), в виде дисков, выпукло-вогнутой формы и т.д. На фиг. 1 смесительный элемент 20 со сквозными отверстиями 18, установленный на валу 3, установлен с наклоном (под углом a) относитель но центральной оси смесителя 44 и его наклонные стенки 45 и 46, расположенные по разные стороны от вала 3, наклонены в противоположные стороны: наклонная стенка 45 - в сторону смесительного элемента 6, а стенка 46 - в сторону смесительного элемента 5. Причем вдоль оси смесителя в пределах зазора 19 между смесительными элементами 5 и 6 наружные поверхности 47, 48, 49 и 50 наклонных стенок 45 и 46 наклонного смесительного элемента 20 образуют с внутренней поверхностью 4 корпуса 2 и с наружными поверхностями 51 и 52 наклонных стенок смесительных элементов 5 и 6 смесительные полости 53 и 54 соответственно конфузорного и диффузорного профиля, расположенные соответственно по разные стороны от наклонного смесительного элемента 20. В зазоре 19 (фиг. 1), образованном смесительными элементами 6 и 7, размещены два смесительных элемента 21 и 22 со сквозными отверстиями 18, установленные на валу 3. Смесительный элемент 21 образует со смесительным элементом 6 дисковый смесительный зазор 55, а смесительный элемент 22 образует со смесительным элементом 21 и корпусом 1 смесительную полость 56 конфузорного профиля и со смесительным элементом 7 - смесительную полость 57 диффузорного профиля. Два смесительных элемента 24 и 23 (фиг. 2), установленные на валу 3 в зазоре 19 между смесительными элементами 8 и 9, наклонены относительно центральной оси смесителя 44 с образованием смесительных полостей 58 и 59 конфузорного профиля и смесительной полости 60 диффузорного профиля. В зазоре 19 (фиг. 2) между смесительными элементами 9 и 10 с помощью смесительных элементов 25 и 26, наклоненных в противоположные стороны, образованы смесительные полости 61 конфузорного профиля и 62, 63 диффузорного профиля. Смесительные элементы 27 и 28 (фиг. 3), установленные на валу 3, выполнены пересекающимися. Они образуют в зазоре 19 со смесительными элементами 11 и 12, закрепленными по внутренней поверхности 4 корпуса 1 и установленными с наклоном относительно центральной оси смесителя 44 (под углом b), смесительные полости 64, 65 и 66 конфузорного профиля и смесительную полость 67 диффузорного профиля. В зазоре 19 (фиг. 3) между смесительными элементами 12 и 13 размещены наклонные смесительные элементы 29 и 30, расположенные между внутренней поверхностью корпуса 1 и валом 3. Смесительные элементы 29 и 30 могут быть установлены на валу 3 и образовывать смесительные полости 68 и 69 соответственно конфузорного и диффузорного профиля. В варианте конструкции один из смесительных элементов может быть закреплен на корпусе 1, например, смесительный элемент 30, а другой смесительный элемент 29 может вращаться относительно него. Наклонные смесительные элементы 31 и 33 (фиг. 4), расположенные между внутренней поверхностью 4 корпуса 1 и валом 3, могут быть соединены с валом 3 с помощью наклонного смесительного элемента 32, установленного на валу 3 в 3 28301 зазоре 19 между смесительными элементами 14 и 15 с образованием смесительных полостей 70 и 71 соответственно конфузорного и диффузорного профиля. Смесительные элементы 31, 32 и 33 соединяются между собой стойками 72. Смесительные элементы 36 и 37, 38 и 39 (фиг. 4) смещены относительно друг друга (чередуются) по окружности и наклонены в противоположные стороны. Кроме них в зазоре 19 между смесительными элементами 15 и 16 размещены смещенные относительно смесительных элементов 36-39 смесительные элементы 34 и 35, также наклоненные в противоположные стороны. Они могут быть закреплены на корпусе 1 или на валу 3. Между смесительными элементами 15, 34, 35, 36, 37, 38, 39 и 16 и корпусом 1 образованы смесительные полости 73 и 74 конфузорного профиля и смесительная полость 75 диффузорного профиля. Смесительная полость 76 (фиг. 4) конфузорного профиля и смесительная полость 77 диффузорного профиля между смесительными элементами 16 и 17 образованы смесительными элементами 40, 41, 42, 43 и корпусом 1. Смесительные элементы 40 и 43 смещены по высоте смесителя относительно смесительных элементов 41 и 42. Для соединения смесительных элементов 41 и 42 с корпусом 1 и смесительных элементов 40 и 43 с валом 3 использованы соответственно стойки 78 и 79. Работа смесителя для полимерных материалов заключается в следующем. Расплав полимера, состоящий из различных компонентов, поступает в полость 2 корпуса 1 (фиг. 1) и проходит через сквозные отверстия 18 смесительного элемента 5, закрепленного на внутренней поверхности 4 корпуса 1. На выходе из сквозных отверстий 18 расплав полимера разделяется на большое число струйных потоков со значительным увеличением поверхности раздела полимера. Струйные потоки полимера втекают в смесительную полость 53 конфузорного профиля, вытянутую вдоль центральной оси смесителя 44 в направлении смесительного элемента 6. В полости 53 струи полимера перемешиваются между собой. Эффективность смешения повышается из-за того, что полимер двигается поперек смесителя в полости 53, перетекая из ее широкой части в узкую (конфузорное движение) и обтекая вал 3. При этом происходит непрерывное смешение элементарных объемов полимера, втекающих в полость 53 в осевом направлении, и элементарных объемов полимера, двигающихся в поперечном направлении. Усилить поперечное движение полимера можно путем увеличения диаметра сквозных отверстий 18, выполненных в наклонной стенке 45, по сравнению с диаметром сквозных отверстий 18, выполненных в наклонной стенке 46, или путем создания гарантированного зазора между свободными контурами наклонной стенки 45 и корпусом 1 (зазор на фиг. 1 не показан, так как в данной конструкции рассматриваются, в основном, варианты с сопрягающимися смесительными элементами и корпусом). Одновременно с поперечным движением полимера в полости 53 осуществляется непрерывное перетекание части полимера через сквозные отверстия 18 смеситель ного элемента 20, расположенного в зазоре 19 наклонно (под углом a) относительно центральной оси смесителя 44, в полость 54 диффузорного профиля. Расплав полимера втекает в полость 54 из отверстии 18 в виде струйных потоков и снова перемешивается. При этом интенсифицируется распределение поверхностей контакта элементарных объемов полимера из-за того, что в полости 54 происходит поперечное движение полимера из узкой в широкую часть и слияние поперечных и струйных осевых потоков. При обтекании поперечными потоками полимера наружных поверхностей 47, 48, 49, 50 наклонных стенок 45 и 46 по длине смесительного элемента 20 создается градиент давления, что вызывает вторичные циркуляционные течения в полостях 53 и 54, улучшающие смешение. Вторичные циркуляционные потоки усиливаются также тем, что в полостях 53 и 54 происходит интенсивный сдвиг и переворачивание полимера из-за того, что смесительный элемент 20 вращается на валу 3, перемещая конфузорные и диффузорные потоки по окружности и закручивая их. Наружные поверхности 51, 52, 4, образующие полости 53 и 54, остаются неподвижными, а поверхности 47, 48, 49 и 50 вращаются относительно их. По длине зазора 19 между смесительными элементами 5 и 6 создаются ускоренное (в конфузорном потоке) и замедленное (в диффузорном потоке) течения расплава полимера, возможность релаксации напряжений, вызывающей рост давления в диффузорной области. Совокупность влияния вышеуказанных факторов обеспечивает значительное увеличение поверхности раздела полимера, интенсификацию распределения поверхностей контакта, приводящие к усреднению распределения ингредиентов по всему объему смеси, что существенно повышает эффективность смешения. В варианте конструктивного выполнения в зазоре 19 (фиг. 1) между смесительными элементами 6 и 7 могут быть установлены на валу 3 два смесительных элемента 21 и 22. Расплав полимера из сквозных отверстий 18 смесительного элемента 6 в виде струй попадает в дисковый смесительный зазор 55 между неподвижным элементом 6 и подвижным элементом 21. В зазоре 55 полимер подвергается интенсивному сдвигу и перемешиванию и используется для образования и среза малых порций полимера в сквозных отверстиях 18 элемента 21, которые поступают в смесительную полость 56 конфузорного профиля, в которой перемешиваются в условиях слияния струйных осевых и поперечных потоков. Из-за того, что конфузорный поток движется между смесительными элементами 21 и 22, не перемещающимися относительно друг друга, несколько снижается интенсивность циркуляционных потоков и время пребывания полимера в полости 56. Из полости 56 полимер в виде струй поступает в полость 57 диффузорного профиля, процесс смешения в которой аналогичен описанному для полости 54. Эффективность смешения в этом варианте конструкции повышается из-за увеличения числа разделений и слияний потоков полимеров, формируемых из малых порций полимера на входе в конфузорный поток. 4 28301 внутренней поверхностью 4 корпуса 1) до максимального (элементы находятся по разные стороны вала 3, как показано на фиг. 3). Смешение улучшают также и потоки обтекания. Эффективность смешения повышается также в случае, когда в смесительных полостях 70 и 71 (фиг. 4) соответственно конфузорного и диффузорного профиля вращаются смесительные элементы 31 и 33, соединенные стойками 72 с наклонным смесительным элементом 32, установленным на валу 3. Смесительные элементы 31 и 33 дополнительно разделяют поперечные потоки расплава полимера и образуют дополнительные струйные потоки с помощью своих сквозных отверстий 18. Из зазора 19 между смесительными элементами 14 и 15 расплав полимера поступает в зазор 19 между смесительными элементами 15 и 16. Расплав полимера поступает в смесительную полость 73 конфузорного профиля, образованную с помощью наклоненных в противоположные стороны смесительных элементов 34 и 35, которые могут быть неподвижными (закреплены на корпусе 1) или вращаться (установлены на валу 3). Из полости 73 расплав полимера в виде струйных потоков и потоков обтекания поступает в смесительную полость 74 конфузорного профиля, затем в смесительную полость 75 диффузорного профиля, из которой выходит через сквозные отверстия 18 смесительного элемента 16. Определяющим фактором, повышающим эффективность смешения в этом случае, является поперечный зигзагообразный поток полимера, образующийся при вращении смесительных элементов 36, 37 и 38, 39, смещенных относительно друг друга по окружности (чередующихся) и наклоненных в противоположные стороны. Зигзагообразный поток полимера вызывает колебания расплава, в которые вовлечены струйные потоки и потоки обтекания. В потоке развиваются пульсационные явления. В вариантах конструкции расплав полимера взаимодействует с наклонными смесительными элементами, смещенными относительно друг друга по длине смесителя. К таким элементам относятся элементы 29 и 30 (фиг. 3), 35 и 36, 37 (фиг. 4), 34 и 38, 39 (фиг. 4). Особенности их использования в конструкции смесителя описаны выше. Существенное повышение эффективности смешения может быть достигнуто при использовании в конструкции смесителя наклонных смесительных элементов, смещенных относительно друг друга по высоте смесителя. Например, элементов 40, 41, 42, 43, размещенных между смесительными элементами 16 и 17 с образованием смесительных полостей 76 и 77, соответственно конфузорного и диффузорного профиля. Элементы 40 и 43 соединены стойками 79 с валом 3, а элементы 41 и 42 - стойками 78 с корпусом 1. В этом варианте дополнительно к вышеописанным гидродинамическим эффектам на смешение положительно влияет увеличение частоты пульсаций из-за непрерывного перекрытия и рассоединения смесительных элементов, и, особенно, срез малых порций полимеров при прохождении одного смесительного элемента над другим. Выходя из сквозных отверстий 18 смесительного элемента 8 (фиг. 2), расплав полимера последовательно проходит смесительную полость 58 конфузорного профиля, сквозные отверстия смесительного элемента 23, смесительную полость 59 конфузорного профиля, сквозные отверстия 18 смесительного элемента 24, смесительную полость 60 диффузорного профиля и выходит через сквозные отверстия 18 смесительного элемента 9. В этом варианте конструкции эффективность смешения повышается из-за увеличения числа разделений и слияний потоков полимера в условиях его ускорения в двух последовательно расположенных полостях конфузорного профиля, и как следствие этого, опережающего движения части полимера в этих областях вдоль оси смесителя по сравнению с полимером из других областей поперечного сечения смесителя. Из сквозных отверстий 18 смесительного элемента 9 (фиг. 2) расплав полимера последовательно проходит через смесительную полость 61 конфузорного профиля, сквозные отверстия 18 смесительного элемента 25, смесительную полость 62 диффузорного профиля, сквозные отверстия 18 смесительного элемента 26, смесительную полость 63 диффузорного профиля и выходит из зазора 19 через сквозные отверстия 18 смесительного элемента 10. Смесительные элементы 25 и 26 наклонены в противоположные стороны. Смешение ухудшается из-за усиления поперечных потоков полимера и их торможения в смесительных полостях 62 и 63 диффузорного профиля. Расплав полимера может двигаться в зазорах 19, образованных смесительными элементами 11, 12, 13 (фиг. 3), установленными с наклоном относительно центральной оси 44 (под углом b). Изменением угла наклона b можно увеличивать или уменьшать диффузорность или конфузорность потоков, изменяя профиль смесительных полостей. Движение расплава полимера в зазоре 19 с вращающимися пересекающимися смесительными элементами 27 и 28 позволяет повысить смесительную способность конструкции путем организации смешения в двух дополнительных смесительных полостях 65 и 66 конфузорного профиля, которые взаимодействуют со смесительными полостями 64 и 67 соответственно конфузорного и диффузорного профиля. При движении полимера в зазоре 19 (фиг. 3) со смесительными элементами 29 и 30, установленными на валу 3 с возможностью вращения, его перетекание из смесительной полости 68 в смесительную полость 69 происходит не только через сквозные отверстия 18 элементов 29 и 30, но и путем обтекания элементов 29 и 30 с образованием новых осевых потоков обтекания, закручивающихся при вращении элементов 29 и 30 и улучшающих смешение при слиянии со струйными осевыми и поперечными потоками. Если же в варианте конструкции элемент 30 неподвижно закреплен на корпусе 1, а элемент 29 вращается, то создаются значительные пульсации потока из-за непрерывного изменения сопротивления смесителя от минимального (в случае, когда элементы 29 и 30 располагаются с одной стороны вала 3 между ним и 5 28301 Предлагаемая конструкция смесителя для полимерных материалов позволяет обеспечить интенсификацию процесса смешения путем развития струйных поперечных, конфузорных и диффузорных потоков, потоков обтекания, пульсаций полимера. Перестроения потоков полимера, их разделения и слияния обуславливают увеличение поверхности раздела и интенсификацию распределения поверхностей контакта по всему объему смеси, что приводит к усреднению распределения компонентов смеси по всему объему композиции и повышению эффективности смешения. Таким образом в предлагаемом смесителе для полимерных материалов достигается повышение эффективности смешения по сравнению с известными конструкциями смесителей, позволяющее повысить качество получаемой продукции, не изменяя основной технологической схемы процесса. Фиг. 1 Фиг. 2 6 28301 Фиг. 3 Фиг. 4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ __________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 __________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMixer for polymeric materials

Автори англійськоюRiabinin Dmytro Dmytrovych, Sivetskyi Andrii Volodymyrovych, Riabinina Olena Dmytrivna, Sivetskyi Volodymyr Ivanovych, Sokolskyi Oleksandr Leonidovych

Назва патенту російськоюСмеситель для полимерных материалов

Автори російськоюРябинин Дмитрий Дмитриевич, Сивецкий Андрей Владимирович, Рябинина Елена Дмитриевна, Сивецкий Владимир Иванович, Сокольский Александр Леонидович

МПК / Мітки

МПК: B29B 7/38

Мітки: матеріалів, змішувач, полімерних

Код посилання

<a href="https://ua.patents.su/7-28301-zmishuvach-dlya-polimernikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Змішувач для полімерних матеріалів</a>

Попередній патент: Засіб для дезинфекції піноутворюючий

Наступний патент: Спосіб електрохімічного аналізу газів та електрохімічний газоаналізатор для його здйснення