Спосіб безупинного виробництва рідкого льоду з розчину і пристрій для його здійснення

Номер патенту: 31114

Опубліковано: 15.12.2000

Автори: Разорьонов Микола Володимирович, Разорьонов Володимир Миколайович

Формула / Реферат

1. Спосіб безупинного виробництва рідкого льоду з розчину, що включає готування початкового водного розчину заданої концентрації, попереднє охолодження розчину, пропускання його при безупинному перемішуванні через щонайменше один кристалізатор із охолоджуваною стінкою, переохолодження пристінного шару розчину та одержання кристалів водяного льоду, переміщення суспензії в об'ємі кристалізатора з її наступним виведенням із кристалізатора, який відрізняється тим, що формують зону росту кристалів на охолоджуваній стінці кристалізатора і поблизу неї, а також зону попереднього охолодження розчину поблизу периферійної стінки кристалізатора, і організують багатократне примусове цілеспрямоване переміщення розчину або суспензії з однієї зони в другу й назад, одночасно з цим здійснюють очистку робочої поверхні охолоджуваної стінки кристалізатора від кристалів льоду, які ростуть на ній, а також оптимізують режим процесу масової кристалізації.

2. Спосіб за п. 1, який відрізняється тим, що очистку робочої поверхні охолоджуваної стійки кристалізатора від кристалів льоду, які ростуть на ній, здійснюють до початку злиття сусідніх кристалів на всій поверхні або її частині.

3. Спосіб за п. 1, який відрізняється тим, що переміщення розчину або суспензії в кристалізаторі організують таким чином, що середнє значення їхньої температури знижується, а середні значення концентрату розчину і концентрації кристалів льоду в суспензії зростають у міру просування через поперечний переріз кристалізатора по всій його довжині.

4. Спосіб по п. 1, який відрізняється тим, що для готування початкового розчину вибирають речовину, що сприяє масовій кристалізації льоду при охолодженні в контрольованих умовах, початкова концентрація якого не перевищує величини, що забезпечує утворення винятково кристалів водяного льоду на виході кристалізатора.

5. Спосіб за п. 1, який відрізняється тим, що попереднє охолодження здійснюють безупинним примусовим перемішуванням найхолоднішої частини розчину або суспензії з зони росту з найменш холодною його частиною в зоні охолодження в кожному поперечному перерізі кристалізатора, а відведення тепла через охолоджувану стінку здійснюють від найменш холодних у кожному поперечному перерізі кристалізатора частин розчину, що безупинно направляються до неї з зони попереднього охолодження по всій довжині кристалізатора.

6. Спосіб за п. 1, який відрізняється тим, що організовують щонайменше один керуючий вплив для підтримки оптимального режиму процесу кристалізації.

7. Спосіб за п. 1, який відрізняється тим, що здійснюють охолодження розчину або суспензії шляхом кипіння хладагента тонкій плівці, сформованій на зовнішній поверхні охолоджуваної стінки кристалізатора.

8. Спосіб за п. 1, який відрізняється тим, що додатково інтенсифікують процес тепломасообміну у кристалізаторі.

9. Спосіб за п. 8, який відрізняється тим, що інтенсифікацію здійснюють шляхом створення щонайменше одного коливального або пульсуючого процесу у всьому об'ємі кристалізатора або щонайменше в одній його частині.

10. Пристрій для безупинного виробництва рідкого льоду з розчину, що включає теплообмінник, який складається з кристалізатора з охолоджуваною стінкою, випарника і постійно рухомого засобу для переміщення розчину або суспензії у кристалізаторі, що знаходиться в контакті з робочою поверхнею охолоджуваної стінки кристалізатора, який відрізняється тим, що кристалізатор обладнаний додатковою периферійною стінкою, а охолоджувана стінка кристалізатора виконана з гладкою або розвиненою робочою поверхнею з позитивною кривизною, при цьому засіб для переміщення розчину або суспензії в кристалізаторі виконано з можливістю контакту або без можливості контакту з охолоджуваною стінкою кристалізатора, а також із можливістю здійснення постійного або непостійного руху.

11. Пристрій за п. 10, який відрізняється тим, що засіб для переміщення розчину або суспензії у кристалізаторі виконано у вигляді принаймні одної пари пластин, одна з яких виконана з можливістю контакту з охолоджуваною стінкою кристалізатора, а друга - без контакту.

12. Пристрій за п. 10, який відрізняється тим, що засіб для переміщення розчину або суспензії у кристалізаторі виконано у вигляді принаймні однієї пластини.

13. Пристрій за пп. 11 та 12, який відрізняється тим, що кількість пластин засобу для переміщення розчину або суспензії, а також їхні розміри, форма і розташування відносно робочої поверхні охолоджуваної стінки однакові або різноманітні в різних поперечних перерізах кристалізатора.

14. Пристрій за пп. 11 та 12, який відрізняється тим, що пластини з пари розміщені під різноманітними кутами до поверхні охолоджуваної стінки кристалізатора.

15. Пристрій за п. 12, який відрізняється тим, що пластини, які контактують із охолоджуваною стінкою кристалізатора, виконані з можливістю їхньої пружної деформації, а їхній контакт зі стінкою здійснюється по гвинтовій лінії.

16. Пристрій за п. 10, який відрізняється тим, що внутрішня поверхня охолоджуваної стінки кристалізатора виконана з антиадгезійним покриттям.

17. Пристрій за п. 10, який відрізняється тим, що периферійна стінка кристалізатора виконана у вигляді знімного кожуха.

18. Пристрій за п. 10, який відрізняється тим, що периферійна стінка кристалізатора виконана з можливістю розміщення на ній щонайменше одного датчика стану розчину або суспензії і щонайменше одного оглядового вікна.

19. Пристрій за п. 10, який відрізняється тим, що випарник виконаний розбірним із можливістю доступу до зовнішньої поверхні охолоджуваної стінки кристалізатора.

20. Пристрій за п. 10, який відрізняється тим, що на зовнішній поверхні охолоджуваної стінки кристалізатора сформована капілярна структура.

21. Пристрій за п. 10, який відрізняється тим, що розвинена робоча поверхня охолоджуваної стінки кристалізатора виконана з оребренням.

22. Пристрій за п. 21, який відрізняється тим, що оребрення виконане з пружних пластин, розташованих під кутом 0-90° до охолоджуваної стінки кристалізатора.

23. Пристрій за п. 22, який відрізняється тим, що пластини частково виконані з п’єзоелектричного матеріалу.

Текст

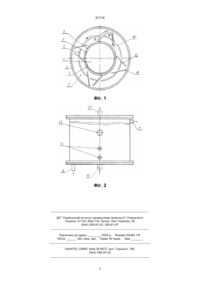

1. Спосіб безупинного виробництва рідкого льоду з розчину, що включає готування початкового водяного розчину заданої концентрації, попереднє охолодження розчину, пропускання його при безупинному перемішуванні через щонайменше один кристалізатор із охолоджуваною стінкою, переохолодження пристінного шару розчину та одержання кристалів водяного льоду, переміщення суспензії в об'ємі кристалізатора з її наступним виведенням із кристалізатора, який відрізняється тим, що формують зону росту кристалів на охолоджуваній стінці кристалізатора і поблизу неї, а також зону попереднього охолодження розчину поблизу периферійної стінки кристалізатора, і організують багатократне примусове цілеспрямоване переміщення розчину або суспензії з однієї зони в другу й зворотньо, одночасно з цим здійснюють очистку робочої поверхні охолоджуваної стінки кристалізатора від кристалів льоду, які ростуть на ній, а також оптимізують режим процесу масової кристалізації. 2. Спосіб за п. 1, який відрізняється тим, що очистку робочої поверхні охолоджуваної стінки кристалізатора від кристалів льоду, які ростуть на ній, здійснюють до початку злиття сусідніх кристалів на всій поверхні або її частині. 3. Спосіб за п. 1, який відрізняється тим, що переміщення розчину або суспензії в кристалізаторі організують таким чином, що середнє значення їхньої температури знижується, а середні значення концентрації розчину і концентрації кристалів льоду в суспензії зростають у міру просування через поперечний перетин кристалізатора по всій його довжині. 4. Спосіб по п. 1, який відрізняється тим, що для готування початкового розчину вибирають речовину, що сприяє масовій кристалізації льоду при охолодженні в контрольованих умовах, початкова концентрація якого не перевищує величини, що забезпечує утворення винятково кристалів водяного льоду на виході кристалізатора. A (54) СПОСІБ БЕЗУПИННОГО ВИРОБНИЦТВА РІДКОГО ЛЬОДУ З РОЗЧИНУ І ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 31114 кристалізаторі виконано у вигляді принаймні однієї пластини. 12. Пристрій за п. 11, який відрізняється тим, що засіб для переміщення розчину або суспензії у кристалізаторі виконано у вигляді принаймні одної пари пластин, одна з яких виконана з можливістю контакту з охолоджуваною стінкою кристалізатора, а друга - без контакту. 13. Пристрій за п. 12, який відрізняється тим, що пластини з пари розміщені під різноманітними кутами до поверхні охолоджуваної стінки кристалізатора. 14. Пристрій за п. 10, який відрізняється тим, що розвинена робоча поверхня охолоджуваної стінки кристалізатора виконана з оребренням. 15. Пристрій за п. 14, який відрізняється тим, що оребрення виконане з пружних пластин, розташованих під кутом 0-90° до охолоджуваної стінки кристалізатора. 16. Пристрій за п. 10, який відрізняється тим, що внутрішня поверхня охолоджуваної стінки кристалізатора виконана з антиадгезійним покриттям. 17. Пристрій за п. 10, який відрізняється тим, що периферійна стінка кристалізатора виконана у вигляді знімного кожуха. 18. Пристрій за п. 10, який відрізняється тим, що периферійна стінка кристалізатора виконана з можливістю розміщення на ній щонайменше одного датчика стану розчину або суспензії і щонайменше одного оглядового вікна. 19. Пристрій за п. 10, який відрізняється тим, що випарник виконаний розбірним із можливістю доступу до зовнішньої поверхні охолоджуваної стінки кристалізатора. 20. Пристрій за п. 10, який відрізняється тим, що на зовнішній поверхні охолоджуваної стінки кристалізатора сформована капілярна структура. 21. Пристрій за п. 11, який відрізняється тим, що кількість пластин засобу для переміщення розчину або суспензії, а також їхні розміри, форма і розташування відносно робочої поверхні охолоджуваної стінки однакові або різноманітні в різних поперечних перетинах кристалізатора. 22. Пристрій за п. 15, який відрізняється тим, що пластини частково виконані з пьєзоелектричного матеріалу. 23. Пристрій за п. 11, який відрізняється тим, що пластини, які контактують із охолоджуваною стінкою кристалізатора, виконані з можливістю їхньої пружної деформації, а їхній контакт зі стінкою здійснюється по гвинтовій лінії. Винахід відноситься до галузі тепломасообміну, наприклад, до холодильної техніки, зокрема, для здійснення швидкого тепломасообміну в середовищах із підвищеною грузькістю, і може використовуватися для швидкого охолодження різноманітних об'єктів до температури, близької 0°С, а також до більш низьких температур. Крім цього, пристрій може знайти широке застосування дляздійснення швидкого нагрівання середовищ із підвищеною грузькістю. Відомий спосіб одержання водяного льоду (патент США № 4551159, В01D9/04, С02F1/22, 1985), що включає готування початкового водяного розчину заданої концентрації, попереднє охолодження розчину, пропускання його при безупинному перемішуванні через щонайменше один кристалізатор із охолоджуваною хладоагентом стінкою, охолодження початкового розчину, що протікає через кристалізатор, переохолодження пристінного шару розчину, видалення отриманого переохолодженого розчину від охолоджуваної стінки з наступним рівномірним розподілом у всьому об'ємі кристалізатора з утворенням кристалів льоду у всьому його об'ємі і наступним виведенням отриманої суспензії із кристалізатора. Недоліком відомого способу є те, що весь об'єм кристалізатора є зоною росту кристалів, причому схована теплота кристалізації, що є домінуючою частиною тепла, що відводиться від охолоджуваного розчину, розсіюється у всьому його об'ємі, що знижує загальну ефективність процесу одержання рідкого льоду. Усереднення температури суспензії у всьому об'ємі кристалізатора знижує величину теплового потоку, що відводиться від цієї суспензії через охолоджувану стінку кристалізатора, що також знижує ефективність способу і продуктивність пристрою. Відомий спосіб одержання водяного льоду (патент Ізраїлю № 101862, В01D9/04, С02F1/22, 1995), що включає приготування початкового водяного розчину заданої концентрації, попереднє охолодження розчину, пропускання його при безупинному перемішуванні через щонайменше один кристалізатор із охолоджуваною стінкою, охолодження початкового розчину, що протікає через кристалізатор, переохолодження пристінного шару розчину з одержанням кристалів водяного льоду, переміщення суспензії в об'ємі кристалізатора з наступним її виведенням із кристалізатора. При цьому на охолоджуваній стінці утворяться кристалічні зародки льоду, що потім переміщають разом із переохолодженим розчином від цієї стінки з рівномірним розподілом в усьому об'ємі кристалізатора і утворенням кристалів льоду в усім зазначенім об'ємі. Проте в способі-прототипі ріст кристалів льоду відбувається в потоку розчину в усьому об'ємі кристалізатора в умовах малих температурних градієнтів і відносних швидкостей кристалів, які ростуть, і переохолодженого розчину, що гальмує процеси тепломасообміну на гранях кристалів, які ростуть, і значно знижує швидкість їхнього росту, тобто продуктивність способу. Ефективність теплообміну в кристалізаторі низька через усереднення температури розчину в усьому його об'ємі і розсіювання теплоти кристалізації в ньому. Відомий пристрій безупинного виробництва рідкого льоду з розчину (патент Ізраїлю № 101862, В01D9/04, С02F1/22, 1995), який представляє собою теплообмінник, що складається з кристалізатора з охолоджуваною стінкою, випарника і постійно рухомого засобу для переміщення розчину або суспензії в кристалізаторі, що знаходиться в контакті з охолоджуваною стінкою кристалізатора. 2 31114 Кристалізатор виконаний у вигляді циліндричної труби, оточеної кожухом охолодження (випарником). Засіб для переміщення розчину виконано у вигляді сукупності пластин, змонтованих на обертовому валі усередині циліндричної труби кристалізатора. Охолоджувана стінка виконана полірованою або з антиадгезійним покриттям. У відомому пристрої попереднє охолодження початкового розчину відбувається в окремому теплообміннику перед пропусканням розчину через кристалізатор, а зона росту кристалів розташована в усьому об'ємі кристалізатора. Проте конструкція кристалізатора така, що перемішування розчину в ньому призводить до усереднення його температури і до погіршення тепловіддачі від розчину до охолоджуваної стінки. Внутрішнє розташування цього кристалізатора в теплообміннику виключає можливість доступу до його бічної поверхні через оточуючий його випарник. Гладка робоча поверхня охолоджуваної стінки кристалізатора, яка потребує високої точності виконання, являється внутрішньою поверхнею циліндра, що погіршує технологічність виготовлення кристалізатора. Продуктивність пристрою й ефективність його роботи обмежені технічними труднощами інтенсифікації процесу тепломасообміну в кристалізаторі і неможливістю прецизійного управління ними. Відомо пристрій для безупинного виробництва рідкого льоду з розчину (патент США № 4551159, В01D9/04, С02F1/22, 1985), який містить теплообмінник, що складається з кристалізатора з охолоджуваною стінкою, випарника і засобу, що постійно рухається, для переміщення розчину або суспензії в кристалізаторі, що знаходиться в контакті з охолоджуваною стінкою кристалізатора. Засіб для переміщення розчину являє собою пластину, що постійно рухається та має постійний контакт із стінкою кристалізатора і розташована поперек стінки кристалізатора. У пристрої-прототипі попереднє охолодження початкового розчину провадиться у вхідній частині об'єму кристалізатора, а зона росту кристалів розташована в усьому іншому об'ємі кристалізатора. Недоліком пристрою-прототипу являється послідовне розташування технологічних зон виробництва рідкого льоду, що призводить до низької ефективності попереднього охолодження розчину. Направлене перемішування розчину від охолоджуваної стінки кристалізатора до центру в зоні росту кристалів призводить до усереднення температури суспензії в радіальному напрямку і до погіршення тепловіддачі від неї до охолоджуваної стінки. Внутрішнє розташування кристалізатора в теплообміннику виключає можливість доступу до його бічної поверхні через охоплюючий його випарник, що не дає можливості розмістити датчики стану розчину, необхідні для функціонування системи управління процесом. Робоча поверхня охолоджуваної стінки кристалізатора, що потребує високої якості обробки, являється внутрішньою поверхнею циліндра, що погіршує технологічність виготовлення кристалізатора. Продуктивність пристрою й ефективність його роботи обмежені низькою інтенсивністю теплообміну у кристалізаторі з однією бічною стінкою і відсутністю доступу до неї для виміру параметрів стану суспензії у кристалізаторі по всій його довжині. Існує технічне протиріччя між потребою збільшення швидкості масової кристалізації і повільним ростом кристалів льоду в умовах малих температурних градієнтів і відносних швидкостей між потоком переохолодженого розчину і кристалами льоду, що ростуть у ньому, у відомих технічних рішеннях. Існує технічне протиріччя між високою швидкістю росту кристалів льоду при їхньому вирощуванні безпосередньо на охолоджуваній поверхні і проблемами якісного управління цим інтенсивним процесом у відомих конструкціях кристалізаторів із послідовним розташуванням зон попереднього охолодження розчину і росту кристалів, усередненням температури розчину по усьому об'єму кристалізатора і відсутністю доступу до бічної поверхні кристалізатора. Існує, технічне протиріччя між потребою підвищення коефіцієнта тепловіддачі у кристалізаторі і розсіюванням теплоти кристалізації у всьому об'ємі відомих конструкцій кристалізаторів, а також усередненням температури розчину в цьому об'ємі. Виявлені технічні протиріччя усуваються зміною конфігурацій і взаємного розташування зони росту кристалів і зони попереднього охолодження з метою збільшення швидкості росту кристалів, максимально цілеспрямованого використання унікальних охолоджувальних можливостей рідкого льоду для інтенсифікації теплообмінних процесів його власного виробництва у всьому об'ємі кристалізатора з початкового моменту його утворення, а також можливістю застосування прецизійних систем управління цими процесами. В основу винаходу поставлена задача удосконалення засобу безупинного виробництва рідкого льоду з розчину і конструкції пристрою для його здійснення за рахунок створення технологічної і конструктивної можливості інтенсифікації процесу росту кристалів льоду, підтримки оптимального режиму вирощування кристалів льоду шляхом прецизійного управління процесом, а також за рахунок зміни взаєморозташування робочих об'ємів теплообмінника, в результаті чого істотно підвищується ефективність способу і продуктивність пристрою, завдяки підвищенню швидкості росту кристалів і оптимізації умов теплообміну у кристалізаторі. Поставлена задача вирішується в частині способу за рахунок того, що у відомому способі, що включає готування початкового водяного розчину заданої концентрації, попереднє охолодження розчину, пропускання його при безупинному перемішуванні через щонайменше один кристалізатор з охолоджуваною стінкою, охолодження початкового розчину, що протікає через кристалізатор, переохолодження пристінного шару розчину з одержанням кристалів водяного льоду, переміщення суспензії в об'ємі кристалізатора з наступним її виведенням із кристалізатора, відповідно до винаходу, формують зону росту кристалів на охолоджуваній стінці кристалізатора і поблизу неї, а також зону попереднього охолодження розчину поблизу периферійної стінки кристалізатора, організують багатократне примусове цілеспрямоване переміщення розчину або суспензії з одної зони в іншу й 3 31114 зворотньо, одночасно з цим здійснюють очищення робочої поверхні охолоджуваної стінки кристалізатора від кристалів льоду, що ростуть на ній, а також оптимізують режим процесу масової кристалізації. У частині пристрою поставлена задача вирішується за рахунок того, що у відомому пристрої, який представляє собою теплообмінник, що складається з кристалізатора з охолоджуваною стінкою, випарника і засобу, що постійно рухається, для переміщення розчину або суспензії у кристалізаторі, що знаходяться в контакті з робочою поверхнею охолоджуваної стінки кристалізатора, відповідно до винаходу, кристалізатор обладнаний додатковою периферійною стінкою, а охолоджувана стінка кристалізатора виконана з гладкою і\або розвиненою робочою поверхнею з позитивною кривизною, при цьому засіб для переміщення розчину або суспензії в кристалізаторі виконано з можливістю контакту і\або без можливості контакту з охолоджуваною стінкою кристалізатора, а також із можливістю здійснення постійного і\або непостійного прямування. Існує тісний причинно-наслідковий зв'язок усієї сукупності суттєвих ознак і даного технічного результату. Швидкість росту кристалів головним чином залежить від величини переохолодження розчину, температурних градієнтів у ньому, а також швидкості його руху відносно кристалу, що росте, чим і пояснюється істотно більш висока швидкість росту кристала, закріпленого на охолоджуваній стінці, в порівнянні зі швидкістю росту кристалу, що переміщується разом з розчином в об'ємі кристалізатора. Проте це справедливо до початку злиття кристалів, що ростуть окремо на поверхні, при якому мозаїчна картина масової кристалізації на охолоджуваній стінці перетворюється в безупинну, причому суцільний шар льоду являється тепловим екраном між цією стінкою і розчином, а швидкість росту різко падає. Підтримка інтенсивного режиму кристалізації в діапазоні стійкого функціонування при змінах у реальних умовах таких параметрів системи, як температура охолоджуваної поверхні, температура, состав і швидкість подачі початкового розчину, швидкість його перемішування тощо можлива при наявності прецизійної системи управління зі зворотним зв'язком, яка перетворює поточні значення робочих параметрів, що вимірюються в характерних точках кристалізатора, у керуючий сигнал у режимі реального часу. Підвищення продуктивності пропонованого способу і пристрою здійснюється при умовах високої швидкості росту кристалів на охолоджуваній стінці та оптимальному управлінні цим процесом шляхом обробки поточних значень його параметрів, що вимірюються в характерних точках кристалізатора, на його периферійній легкодоступній поверхні. Підвищення ефективності пропонованих способу і пристрою забезпечується виділенням теплоти кристалізації безпосередньо на охолоджуваній стінці, оптимальними умовами теплообміну в кристалізаторі з паралельним розташуванням зон росту кристалів і попереднього охолодження при використанні унікальних охолоджуючих властивос тей рідкого льоду вже в процесі його виробництва по всій довжині кристалізатора. Підвищення технологічності виготовлення пропонованого пристрою досягається зручністю виготовлення високоякісної робочої поверхні кристалізатора, яка є зовнішньою циліндричною поверхнею, що полегшує її обробку, контроль і відновлення. Поліпшення умов обслуговування і ремонту пов'язано з простотою розбирання кристалізатора, можливістю доступу у випарник, можливістю візуального контролю за процесами в кристалізаторі, а також можливістю організації дворівневого управління для групи кристалізаторів. Суть способу безупинного виробництва рідкого льоду з розчину полягає в тому, що здійснюють готування початкового водяного розчину заданої концентрації, попереднє охолодження розчину, пропускання його при безупинному перемішуванні через щонайменше один кристалізатор із охолоджуваною стінкою, переохолодження пристінного шару розчину та одержання кристалів водяного льоду, переміщення суспензії в об'ємі кристалізатора з її наступним виведенням із кристалізатора, при цьому формують зону росту кристалів на охолоджуваній стінці кристалізатора і поблизу неї, а також зону попереднього охолодження розчину поблизу периферійної стінки кристалізатора, і організують багатократне примусове цілеспрямоване переміщення розчину або суспензії з однієї зони в другу й зворотньо, одночасно з цим здійснюють очистку робочої поверхні охолоджуваної стінки кристалізатора від кристалів льоду, які ростуть на ній, а також оптимізують режим процесу масової кристалізації. Спосіб передбачає очистку робочої поверхні кристалізатора від кристалів льоду, що ростуть на ній, до початку злиття сусідніх кристалів на всій поверхні або її частині; організацію щонайменше одного керуючого впливу для підтримки оптимального режиму процесу кристалізації, додаткову інтенсифікацію процесу тепломасообміну у кристалізаторі, наприклад, шляхом створення щонайменше одного коливального і\або пульсуючого процесу у всьому об'ємі кристалізатора або щонайменше в одній його частині, а також здійснюють охолодження розчину або суспензії шляхом кипіння хладоагенту в тонкій плівці, сформованій на зовнішній поверхні охолоджуваної стінки кристалізатора. При цьому, для готування початкового розчину вибирають речовину, що сприяє масовій кристалізації льоду при охолодженні в контрольованих умовах, початкова концентрація якої не перевищує величини, що забезпечує утворення винятково кристалів водяного льоду на виході кристалізатора; переміщення розчину або суспензії у кристалізаторі організують таким чином, що середнє значення їхньої температури знижується, а середні значення концентрації розчину і концентрації кристалів льоду в суспензії зростають в міру просування через поперечний перетин кристалізатора по всій його довжині; попереднє охолодження здійснюють безупинним примусовим перемішуванням найхолоднішої частини розчину або суспензії із зони росту з найменш холодною його частиною в зоні попереднього охолодження в кожному попе 4 31114 речному перетині кристалізатора, а відведення тепла через охолоджувану стінку здійснюють від найменш холодних у кожному поперечному перетині кристалізатора частин розчину, що безупинно направляються до неї з зони попереднього охолодження по всій довжині кристалізатора. Суть винаходу в частині пристрою полягає в тому, що пристрій для безупинного виробництва рідкого льоду з розчину являє собою теплообмінник, який складається з кристалізатора з охолоджуваною стінкою, випарника і постійно рухомого засобу для переміщення розчину або суспензії у кристалізаторі, що знаходиться в контакті з робочою поверхнею охолоджуваної стінки кристалізатора, причому кристалізатор обладнаний додатковою периферійною стінкою, а охолоджувана стінка кристалізатора виконана з гладкою і\або розвиненою робочою поверхнею з позитивною кривизною, при цьому, засіб для переміщення розчину або суспензії у кристалізаторі виконано з можливістю контакту і\або без можливості контакту з охолоджуваною стінкою кристалізатора, а також із можливістю здійснення постійного і\або непостійного руху. При цьому засіб для переміщення розчину або суспензії у кристалізаторі виконано у вигляді принаймні однієї пластини або пари пластин, одна з яких виконана з можливістю контакту з охолоджуваною стінкою кристалізатора, а друга - без контакту. Пластини виконані з можливістю розміщення під різноманітними кутами до поверхні охолоджуваної стінки кристалізатора; їхні розміри, форма і розташування відносно робочої поверхні охолоджуваної стінки однакові або різноманітні в різних поперечних перетинах кристалізатора; вони можуть бути виконані з можливістю їхньої пружної деформації і контакту зі стінкою кристалізатора по гвинтовій лінії. Розвинена робоча поверхня охолоджуваної стінки кристалізатора має можливість бути виконаною з антиадгезійним покриттям, а також з оребренням, наприклад, із пружних пластин, розташованих під кутом від 0° до 90° до охолоджуваної стінки кристалізатора, що можуть бути частково виконані з п’єзоелектричного матеріалу. Передбачено виконання периферійної стінки кристалізатора у вигляді знімного кожуха, а також із можливістю установки щонайменше одного датчика стану розчину або суспензії і щонайменше одного оглядового вікна. Випарник виконаний розбірним із можливістю доступу до зовнішньої поверхні охолоджуваної стінки кристалізатора, на якій є можливість розміщення капілярної структури. Кут нахилу пластин підбирається емпірично в залежності від реологічних властивостей початкового розчину. На фіг. 1, 2 поданий пристрій для безупинного виробництва рідкого льоду з розчину, загальний вигляд. Спосіб здійснюється таким чином. Спочатку здійснюють готування початкового водяного розчину, концентрація якого збільшується при виділенні з нього кристалів льоду вміру пропускання його через кристалізатор. При цьому початкова концентрація розчину не перевищує величини, при якій на виході кристалізатора почнеться виділення суміші кристалів льоду і розчиненої речовини. Потім початковий розчин пропускають через хоча б один кристалізатор із охолоджуваною стінкою, що має зону росту кристалів і зону попереднього охолодження, організують багатократне примусове цілеспрямоване переміщення розчину або суспензії з однієї зони в іншу та зворотно, і одночасно з цим здійснюють очистку робочої поверхні охолоджуваної стінки кристалізатора від ростущих на ній кристалів льоду. Масова кристалізація льоду має дві послідовні стадії - утворення зародків твердої фази та їх наступний ріст, що відбуваються у кристалізаторі одночасно. У цій ситуації гранулометричний склад кристалів, що утворюються, залежить від співвідношення швидкості утворення зародків і швидкості наступного росту кристалів, а загальна продуктивність процесу одержання кристалів заданого розміру обмежується найбільш повільною стадією. В умовах інтенсивного перемішування розчину в об'ємі кристалізатора, великої кількості дрібних уламків кристалів у ньому, а також спеціальних впливів на розчин для інтенсифікації тепломасообміну виникнення зародків відбувається по гетерогенному механізму. Тому що при цьому швидкість виникнення зародків велика навіть при незначній величині пересичення розчину, ця стадія не є лімітуючою, що забезпечує одержання високодисперсного кінцевого продукту. Основними причинами обмеження швидкості наступного росту кристалів є: виникнення навколо кристалу, що росте, прикордонного шару розчину, збіднілого цільовим компонентом, із якого будується кристал (у даному випадку водою) і збагаченого, відповідно, розчиненою у воді речовиною (речовинами). Подальший ріст кристалів лімітується швидкістю дифузії цільового компонента до грані, що будується, через цей прикордонний шар і залежить, зокрема, від його товщини, що істотно визначається швидкістю потоку розчину відносно кристала, що росте; підвищення температури цього прикордонного шару при виділенні теплоти кристалізації кристалом, який росте, і зниження при цьому величини пересичення розчину, що є рушійною силою кристалізації. Ріст кристалів льоду на охолоджуваній поверхні в умовах значних температурних градієнтів, великої швидкості потоку розчину щодо закріплених кристалів і турбулізації цього розчину виступаючими над гладкою робочою поверхнею кристалами льоду відбувається з набагато більшою швидкістю, ніж у потоку переохолодженого розчину, що рухається. Висока ефективність тепловіддачі від кристалів, які ростуть, визначається тим, що прихована теплота кристалізації виділяється безпосередньо в контакті з охолоджуваною стінкою або поблизу неї, а не передається через розчин із всього об'єму кристалізатора. Висока ефективність теплообміну в розчині, що знаходиться усередині кристалізатора, визначається тим, що найбільше охолоджену його частину разом із вирослими кристалами примусово направляють із зони росту кристалів у найбільш теплу периферійну зону попереднього охолодження і цю дію повторюють багаторазово у всіх частинах кристалізатора. Висока ефективність тепловіддачі від розчину до охолоджуваної стінки визначається тим, що йо 5 31114 го найбільш теплі шари з зони попереднього охолодження примусово направляють до цієї стінки в зону росту і цю дію повторюють багаторазово у всіх частинах кристалізатора. Режим процесу масової кристалізації, що здійснюється в реальних умовах зміни таких параметрів, як температура охолоджуваної поверхні, температура, хімічний состав і швидкість подачі початкового розчину, інтенсивність його перемішування тощо, обмежений критичною умовою стійкості цього процесу - зрощенням окремих кристаликів льоду на охолоджуваній поверхні або її частині з утворенням льодяної кірки, яка екранує розчин у кристалізаторі від цієї поверхні, що призводить до різкого падіння швидкості росту. Проведення цього процесу в діапазоні стійкого функціонування провадиться системою управління зі зворотним зв'язком, що працює в режимі реального часу і формує керуючий вплив у результаті обробки поточних значень робочих параметрів процесу, що вимірюються в характерних точках кристалізатора. Змінюючи таким чином, наприклад, швидкість подачі вихідного розчину, інтенсивність його перемішування, на виході кристалізатора одержують готовий продукт - так називаний "рідкий льод" - суспензію, що складається з множини дрібних кристаликів льоду, наприклад, розміром 0,1-1,5 мм, і водяного розчину, наприклад, хлориду натрію, гліцерину, пропиленгліколя, солей морської води тощо. Такі споживчі властивості рідкого льоду, як: велика "хладоємкість"; швидке поглинання тепла; охолодження при температурі біля 0°С, тобто без заморожування продукту; можливість швидкого охолодження до температури біля 0°С при безпосереднім контакті з продуктом без його механічного ушкодження льодом; можливість транспортування по трубах звичайними насосними засобами; тривалий термін збереження визначають його ефективне застосування, наприклад, в таких областях: харчова і консервна промисловість (переробка молока і молочних продуктів, швидке охолодження консервованих продуктів після їхньої термообробки, згущення паст, соків, охолодження і короткострокове збереження без заморожування свіже виловленої риби, забитої птиці тощо); очищення води виморожуванням її з розчинів, опріснення води; системи кондиціювання будинків, промислових об'єктів; створення запасів холоду в період провалів споживання електроенергії, наприклад, у нічний час, для його використання під час пікових навантажень (в електромережі або для швидкого охолодження великих партій продуктів). На фіг. 1 показано пристрій в розрізі. На фіг. 2 вид з боку пристрою. Пристрій складається з кристалізатора 1 із охолоджуваною 2 і периферійною 3 стінками, випарника 4 і засобу 5 для переміщення розчину. Стінка 2 має внутрішню 6 і зовнішню 7 поверхні. Кристалізатор обладнаний вхідним 8 і вихідним 9 патрубками, а випарник обладнаний вхідним 10 і вихідним 11 патрубками. На периферійній стінці 3 розташовані гнізда для підключення датчиків 12 системи управління та оглядове вікно 13. Засіб 5 для переміщення розчину складається з обойми 14, в якій закріплені пластини 15, що контактують із поверхнею охолоджуваної стінки 2 і пластини 16 без контакту з поверхнею стінки 2, а також обладнаний приводом обертання (на фіг. 1 не показаний). Траєкторія руху розчину або суспензії у кристалізаторі 1 із зони росту кристалів у зону попереднього охолодження показана стрілками А, а в зворотному напрямку - стрілками В. Пристрій працює таким чином. Початковий розчин заданої концентрації поступає через вхідний патрубок 8 у кільцеву ємність кристалізатора 1, обмежену охолоджуваною 2 і периферійною 3 стінками. Засіб 5 для переміщення розчину у кристалізаторі 1, обладнаний регульованим приводом обертання, безупинно направляє потік розчину від охолоджуваної стінки 2 кристалізатора 1 до периферійної стінки 3 і зворотно. При цьому пластини 15 засобу 5, що мають контакт із робочою поверхнею 6 охолоджуваної стінки 2, очищають її від кристалів льоду, що безупинно ростуть на цій поверхні, та разом із потоком охолодженого розчину направляються пластинами 15 до периферійної стінки 3. Інтенсивно охолоджуваний в такий спосіб розчин утворює разом із безупинно ростущими кристалами льоду суспензію, концентрація льоду в якій зростає в міру її просування по кристалізатору 1. Розміщені на стінці 3 датчики 12 реєструють поточні значення параметрів стану розчину і суспензії по усій висоті кристалізатора 1, у результаті обробки котрих безупинно формується керуючий вплив для підтримки оптимального режиму масової кристалізації (наприклад, швидкість подачі початкового розчину в кристалізатор 1, інтенсивність перемішування розчину у кристалізаторі 1). Розташоване на стінці 3 оглядове вікно 13 забезпечує візуальне спостереження за процесом. Тепловий потік від розчину через охолоджувану стінку 2 відбирається при кипінні хладоагенту на цій стінці, що поступає у випарник 4 через вхідний патрубок 10, а пари хладоагенту, що утворюються при цьому, виводяться через вихідний патрубок 11 випарника 4 у систему охолодження (на фіг. 1 не зазначено). Одержання на виході кристалізатора 1 суспензії з заданими гранулометричним складом кристалів льоду і їхньої концентрації в суспензії досягають шляхом регулювання температури охолоджуваної стінки 2, состава вихідного розчину, інтенсивності його перемішування у кристалізаторі 1, швидкості подачі вихідного розчину. Отриманий рідкий льод безупинно виводиться з кристалізатора 1 через вихідний патрубок 9. 6 31114 Фіг. 1 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C02F 1/22, F25C 1/12, B01D 9/04

Мітки: рідкого, спосіб, розчину, здійснення, виробництва, льоду, пристрій, безупинного

Код посилання

<a href="https://ua.patents.su/7-31114-sposib-bezupinnogo-virobnictva-ridkogo-lodu-z-rozchinu-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безупинного виробництва рідкого льоду з розчину і пристрій для його здійснення</a>

Попередній патент: Спосіб контролю систем управління ракет

Наступний патент: Змішувач для полімерних матеріалів

Випадковий патент: Бурильна головка