Пристрій для очистки внутрішньої поверхні труб

Номер патенту: 33122

Опубліковано: 15.02.2001

Автори: Єрьомін Михайло Іванович, Тимошенко Олексій Антонович

Текст

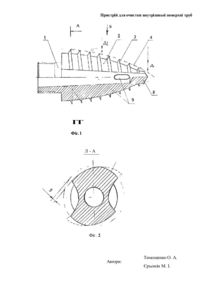

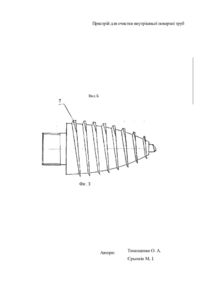

МП К 6 В 08В 9/00/9/04 Пристрій для очистки внутрішньої поверхні труб Винахід стосується техніки очистки внутрішної поверхні труб від різних відкладень і може бути широко використай в ряді галузей промисловості: хімічної, харчової, енергетичної та інших, наприклад для очистки труб конденсаторів теплообмінників у процесі їх експлуатації, переважно від твердих, карбонатних та інших відкладень. Одна із великих проблем в поцесі експлуатації трубопроводного транспорту, а також систем теплоенергетики, є проблема очистки внутрішної поверхні труб від різних відкладень. Відсутність ефективних засобів для очистки не дозволяє своєчасно та швидко виконувати необхідний регламент робіт по обслуговуванню труб. До теперішнього часу получили розвиток та найбільш застосовуються два напрямки очистки: хімічний та механічний. Хімічні засоби дозволяють робити очистку внутрішної поверхні труб від твердих відкладень, але при цьому мають ряд недоліків, з яких найбільш негативні — точсичність реагентів та забруднення оточуючого середовища. Більш широке використання здобули механічні засоби очистки. Відом пристрій для очистки внутрішної поверхні труб, що містить розташовані на поворотному корпусі рівномірно по колу принаймні три очисних інструменти, кожний з яких має основу з розташованими на ньому робочими елементами, реактивні сопла для забеспечення осьового та обертального руху очисних інструментів, засіб для підводу робочої рідини з реактивними соплами (див. А.С. №1215768 МПК6 В08В 9/04, 1986р.). Недоліком вказаного пристрію є достатньо складна конструкція, а також низька якість очистки твердих відкладень, особливо карбонатних. Найближчим до передбачуваного винаходу є пристрій для очистки внутрішної поверхні труб переважно від твердих відкладень, що містить корпус, на одному торці якого закріплен під кутом до його проздовжній осі очисний елемент, виконаний у вигляді роликової головки з можливістю обертання навколо своєї осі, а в корпусі зроблені канали для подачі рідини, при цьому він має принаймні одну додаткову роликову головку з кільцевими канавками і кожна роликова головка з кільцевими канавками виконана у формі усіченого конуса, утвореного роликами, розташованими з послідовним збільшенням їх діаметрів у напрямку, зворотному що до напрямку переміщення пристріл, а кут похилу осі роликових головок з кільцевими канавками до проздовжній прощині, яка проходить наскрізь осі корпуса, визначається із співвідношення кількості роликових головок, відстані між роликами та внутрішнім діаметром труби, при цьому роликові головки зміщені в осьовому напрямку відносно одна одної, а канали для подачі рідини виконані сполученими, один соосно проздовжній осі корпусу, а другий — на його наружній поверхні, до того ж другий торець корпусу крізь державку поєднай з приводом обертання корпусу (див. з-ву PCT/RU 97/00152, А1). Даний пристрій хоча і вирішує задачу механічної очистки труб від твердих відкладень, але має ряд недоліків. По-перше, пристрій не дозволяє чистити труби малого діаметру тому, що в цьому випадку діаметри роликів та осей роликових головок повинні бути невеликими. В результаті конструкція пристрію підлягає механічному руйнуванню при появі навантажень. По-друге, при очисткі труб повністю забитих твердими відкладеннями, коли діаметр просвіта у трубі меньш відстані між осями роликових головок, осіве переміщення останніх майже неможливе тому, що торці перших роликів мають розвинену поверхню, яка при взаємодії з шаром відкладень протидіє осьовому переміщенню очисного елементу. По-третє, при очистці труб з непрямолінійною осью особливо важливим параметром є довжина інструменту. В цьому випадку це довжина корпуса плюс довжина роликової головки. На практиці внутрішню поверхню криволінійних труб таким пристрієм очистити неможливо. В основу винаходу покладено завдання удосконалення пристріл для очистки внутрішньої поверхні труб, в якому за рахунок нового конструктивного виконання окремих вузлів та їх компанування усуваються недоліки, зазначенні в прототипі, тобто запропонована нова конструкція очисного елементу, яка забеспечує виключення руйнування пристріл та пошкодження внутрішньої поверхні труб у процесі очистки твердих відкладень в трубах малого діаметру, повністю забитих та труб з непрямолінійною осью. Поставлене завдання розв'язується тим, що в пристрії для очистки внутрішньої поверхні труб, який містить принаймні один очисний елемент, наділений різальними кромками, у винаході очисний елемент виконай у вигляді розташованої вздовж корпусу при стрію гребінки, при цьому різальними кромками є вершини зубів, виконаних по гвінтової лінії з неповним профілем по впадинам на зовнішній поверхні гребінки, а обгинаюча, проведена по вершинам зубів, утворює криву таким чином, що її початок знаходиться на найвищій точці зубів гребінки, а продовження пересікає ось обертання у напрямку подачі пристрію, при цьому кожен зуб має підйом у напрямку, протилежному що до обертання корпусу, обмежений на більшому діаметрі ціліндричною поверхньою. Таке виконання пристрію створює у нього нові властивості , які забеспечують йому новий якісний рівень. Практика виявляє, що тверді відкладення у трубах по січенню росгтоділені нерівномірно. Найбільш твердий шар прилягає до внутрішньої поверхні, а до центру твердість шару відкладень зменшується. Враховуючи цей факт, пропонована конструкція забеспечує зменшення навантаження на зуби з збільшенням діаметра об робляємого в відкладенях отвору. Це відбувається за рахунок того, що обгинаюча що проведена по вершинам зубів утворює криву таким чином , що її початок знаходиться на найвиш ий точці зубів гребінки, а продовження пересікає ось обертання у напрямку подачі пристрію, тобто узвишше «Д» кожного наступного зуба над попереднім не однаково Д1>Л2>Ді . Це особливо важливо при очистці повністю забитих труб. Оскільки кожен зуб має ділянку, що обмежена ціліндричною поверньою, то при обробці труб з нелінійною осью ці ділянки захищають внутрішню поверхню труб від по шкодження тому, що немає гострих кромок в місці контакту вершини зуба з поверхньою труби. Розміщення очисного елементу на корпусі пристрію і виконання зубів з неповним профілем по впадинам забезпечує механічну міцність конструкції, запобігаючи його руйнуванню при великих навантаженнях, які мають місце при обробці труб малого діаметру. Перелічені но ві властивості відмінні від властивостей відомих анало гів. Крім того авторам не відомі технічні рішення, що характерізуються подібною сукупністю ознак. На доданих кресленнях приведено: на фіг. 1 - загальний в ид пристрію, на фіг. 2 - вид А-А фіг. 1, на фіг. З - вид Б фіг. І. Пристрій для очистки внутрішньої поверхні труб містить корпус 1. На зовнішній поверхні корпуса 1 вздовж його осі обертання розташовані очисні елементи у в игляді f гребінок 2. На приведеному прикладі показані дві гребінки, які встановлені під кутом 180°. Кількість гребінок обирають, починаючи з однієї залежно від характеристик відкладень та типу труб. На зовнішній поверхні кожної гребінки 2 розташовані зуби 3, що виконані по гвінтової лінії з неповним профілем по впадинам таким чином , що огинаюча лінія 4, проведена по їх вершинам у площині осівого січення уявляє собою криву, початок якої знаходиться на найвищій точці зубів 3 гребінки 2, а продовження пересікає ось обертання корпусу 1 у напрямку подачі пристрію. Кожен зуб 3 має підйом 5 у напрямку, протилежному обертання корпусу 1, обмежений на більшому діаметрі ціліндричною поверхньою 6 з утворенням пояска 7. Робочий торець корпусу 1 має свердло 8. Корпус 1 кінематично зв'язан з приводом обертання (на кресленнях не показан) і наділений каналами 9 для підвода рідини. Пристрій працює наступним чином. Пристрій вводять з невеликим осівим зусіллям у очищаєму трубу, заповнену твердими відкладенями, наприклад по всьому нормальному січенню , подають рідину під тиском в зону обробки по каналам 9 корпусу 1 та приводять в обертання корпус 1. Свердло 8 своїми різальними кромками починає руйнувати тверді відкладення та утворювати в них ціліндричну запону діаметром, рівним діаметру свердла 8. При дальшому осьовому переміщенні пристрія у роботу вступають перші зуби 3 гребінок 2, які впроваджуються у твердий шар своїми вершинами, руйнуючи його . Оскільки кожен зуб 3 має підйом 5, то під час обертання зуб заглиблюється в шар і відбуває ться розширення зони руйнування, тому що має місце клиновидне входження зуба у тверді відкладення. При цьому перші зуби прорізають у твердому шарі гвинтову канавку, крок якої дорівнює кроку гвінтової лінїі зубів 3, та тягнуть за собою весь пристрій. Наступні зуби 3 при контакті з твердим шаром працюють аналогічно першим. Оскільки усі наступні за першими зуби мають узвишшя «Д>, то відбувається збільшення діаметру обробляємого отвору. При взаємодії останнього зуба 3 з внутрішньою обробляємою поверхньою труби залишки твердих відкладень усуваються пояском 7, яким закінчується зуб 3, залишаючи за собо ю гладку очищену поверхню. Зруйнований шар спочатку знаходиться у просторі між зубами і, якщо б воно було би недостатнім, осколки би зпресувалися, забиваючи цей простір та прешкоджуючи працюванню пристрою . Але за рахунок малого узвишшя «Д» наступ jr. них зубіз над попередніми, кількість знимаємих кожним зубом твердих відкладень мало і меньше ніж обїєм запон між зубами 3. Зруйновані відкладення з запони, що очищується, усуваються рідиною, яку подають по каналам 9. Даний пристрій при очистці труб малого діаметру виконується як нероз'ємна монолітна ко нструкція, у якої відсутні крихкі вузли та деталі. Для очистки труб та діляно к з непрямолінійною осью пристрій виконують з мінімально допустимою довжиною . Змінюючи крок гвінтової лінії зубів гребінки, відстань між ними, узвишшя «Д» та величину підйому зубу, обирають о птимальну конструкцію очисного елементу для різних типів твердих відкладень. Використання вінаходу у першу чергу дозволить виключити принципові недоліки, вказані у прототипі, а саме забезпечити виключення руйнування пристріл та пошкод ження внутрішньої поверні труб у процесі очистки труб малого діаметру, повністю забитих та труб з непрямолінійною осью . Використання винаходу підвищує продуктивність очистки труб. Практичне використання даного пристрою на объектах харчової та енергетичної промисловості виявило його високу роботоспроможність. Очистці підлягали труби довжиною від 0,7 до 22 метрів, діаметром від 12 до 50 міліметрів, включаючи по вністю забиті та криво лінійні ділянки. Швидкість очистки дорівнювала від 7 до 8 метрів за хвилину. Пристрій для очистки внутрішньої поверхні труб гг Фіг. 1 Л-А Фіг. 2 Автори: Тимошенко О. А. Єрьомін М. І. Пристрій для очистки внутрішньої поверхні труб Вид Б Фіг. З Автори: Тимошенко О. А. Єрьомін М, І.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for cleaning internal surface of tubes

Автори англійськоюTymoshenko Oleksii Antonovych, Yeriomin Mykhailo Ivanovych

Назва патенту російськоюУстройство для очистки внутренней поверхности труб

Автори російськоюТимошенко Алексей Антонович, Еремин Михаил Иванович

МПК / Мітки

Мітки: очистки, труб, пристрій, внутрішньої, поверхні

Код посилання

<a href="https://ua.patents.su/7-33122-pristrijj-dlya-ochistki-vnutrishno-poverkhni-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій для очистки внутрішньої поверхні труб</a>

Попередній патент: Спосіб виробництва печива і крекера

Наступний патент: Спосіб отримання флокулянта

Випадковий патент: Спосіб виконання буро-вибухових робіт