Устаткування для ламання пруткових і трубчатих матеріалів

Номер патенту: 3812

Опубліковано: 27.12.1994

Автори: Лагутін Борис Миколайович, Швець Володимир Петрович, Ципляков Іван Петрович, Цехмістро Юрій Семенович, Крихта Валерій Петрович, Борисов Віктор Михайлович, Головачов Володимир Якович

Формула / Реферат

1. Установка для ломки прутковых и трубчатых материалов на мерные заготовки, содержащая основание, на котором установлены ломатель с приводом его возвратно-поступательного перемещения, опора, механизм подачи обрабатываемого материала, упор, установленный с возможностью регулировочного перемещения, механизм зажима материала, включающий корпус с отверстием и установленное в нем средство фиксации, и средства для надрезки материала и удаления заготовки, отличающаяся тем, что механизм зажима материала снабжен установленным на его корпусе кронштейном с продольным сквозным вырезом, двуплечим рычагом с неравновеликими плечами, шарнирно закрепленным на кронштейне и расположенным с возможностью поворота в его вырезе, и пневмоцилиндром, шарнирно смонтированным на кронштейне и связанным с большим плечом двуплечего рычага, а средство фиксации материала выполнено в виде установленных в отверстии корпуса один над другим клиньев, верхний из которых шарнирно связан с меньшим плечом упомянутого двуплечего рычага с возможностью перемещения в горизонтальной плоскости и выполнен с продольной сквозной прорезью, а нижний выполнен с рабочей частью, образованной пятой для зажима обрабатываемого материала, и связан с верхней частью корпуса посредством подпружиненных относительно него вертикальных тяг, пропущенных через продольную прорезь верхнего клина, при этом средство для надрезки материала выполнено в виде плазмотрона и снабжено узлом его перемещения в вертикальной плоскости, выполненным в виде вертикально расположенной планки с продольным пазом в нижней части, несущей упомянутый плазмотрон, плоской тележки с катками и закрепленным на ней копиром в виде равнобедренного треугольника с закругленной вершиной, шарнирно связанной с планкой посредством пальца, пропущенного через ее паз, ступенчатого стержня с регулируемым выступом на конце ступени меньшего диаметра, смонтированного на планке посредством двух направляющих втулок с возможностью продольного перемещения и взаимодействия с копиром плоской тележки и подпружиненного в направлении к указанному копиру, двухштокового силового цилиндра, концы штоков которого закреплены на корпусе механизма зажима материала посредством плиты и опор, и Г-образной стойки, один конец которой закреплен на корпусе указанного силового цилиндра, а планка верхней своей частью связана со свободным концом Г-образной стойки с возможностью регулировочного перемещения в горизонтальном и вертикальном направлениях.

2. Установка по п.1, отличающаяся тем, что средство удаления заготовки смонтированного на рольганге консольне со стороны механизма зажима материала, при этом консольная часть лотка подпружинена посредством рессоры, закрепленной одним концом на рольганге, конец рольганга, несущий лоток, подпружинен относительно основания, а другой его конец шарнирно смонтирован на основании.

Текст

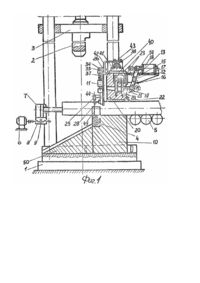

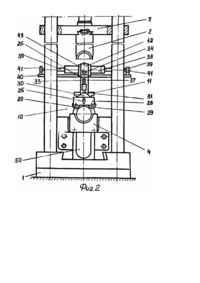

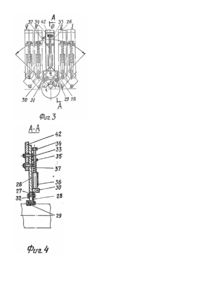

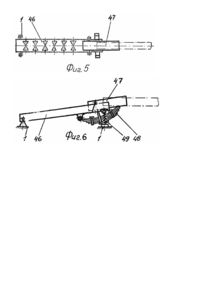

Изобретение относится к обработке металлов давлением, в частности к устройствам для ломки прутковых и трубчаты х материалов, и может быть использовано машиностроительными предприятиями, занятыми проектированием и изготовлением установок для разделения прутковых и трубчаты х материалов на мерные заготовки ломкой, а также предприятиями, эксплуатирующими установки для ломки прутковых и трубчаты х материалов на мерные заготовки. Известна установка для ломки прутковых и трубча тых материалов [1], содержащая основание, на котором установлены ломатель с приводом его возвратно-поступательного перемещения, опора, механизм подачи обрабатываемого материала,упор,установленный с возможностью регулировочного перемещения, механизм зажима материала, включающий корпус с отверстием и установленное в нем средство фиксации, и средства для надрезки материала и удаления заготовки. Недостатком установки является то, что механизм зажима материала включает корпус с отверстием и шарнирно установленное в нем средство фиксации материала в виде рычага, а средство надрезки материала в виде ножа закреплено на конце вышеупомянутого рычага, в результате чего надрез на поверхности материала получается только после нажима ломателем на консольне выдвинутую часть материала и поворота последнего вокруг опоры, а это ухудшает качество полученных заготовок. Кроме того, Материал не может быть подан без гарантированного зазора между рычагом, на котором установлен нож, и заготовкой, надрезка не может быть произведена, если задняя (правая) часть материала не поднимется вверх, нажимая на рычаг. Причем, чем больше зазор, тем больше должен быть подъем задней (правой) части материала. Таким образом, вследствие поворота разделяемого материала вокруг опоры, задняя (правая) часть этого материала приподнимается, а затем ударяет по корпусу механизма зажима и по роликам механизма подачи обрабатываемого материала, что снижает ее надежность и производительность. Такое конструктивное выполнение механизма зажима материала, средств фиксации для надрезки материала не позволяет производить переналадку при изменении поперечного сечения обрабатываемого материала, что снижает технологические возможности установки. Выполнение средства удаления за готовки в виде склиза не позволяет гасить ударные нагрузки, возникающие в момент излома при резком отскакивании отделяемой части материала от опоры, что снижает качество получаемых заготовок и ухудшает условия обслуживания. В основу изобретения поставлена задача разработать установку для ломки прутковых и трубчаты х материалов, в которой путем усовершенствования механизма зажима материала, механизма фиксации и надрезки материала, а также механизма удаления заготовки повышается надежность работы, расширяются технологические возможности и улучшаются условия обслуживания. Поставленная задача решается тем, что в установке для ломки прутковых и трубчатых материалов, содержащей основание, на котором установлены ломатель с приводом его возвратно-поступательного перемещения, опора, механизм подачи обрабатываемого материала, упор, установленный с возможностью регулировочного перемещения, механизм зажима материала, включающий корпус с отверстием и установленное в нем средство фиксации, и средства для надрезки материала и удаления заготовки, согласно изобретению, механизм зажима материала снабжен установленным на его корпусе кронштейном с продольным сквозным вырезом, двуплечим рычагом с неравновеликими плечами, шарнирно закрепленным на кронштейне и расположенным с возможностью поворота в его вырезе, и пневмоцилиндром, шарнирно смонтированным на кронштейне и связанным с большим плечом двуплечего рычага, а средство фиксации материала -выполнено в виде установленных в отверстии корпуса один над другим клиньев, верхний из которых шарнирно связан с меньшим плечом упомянутого двуплечего рычага с возможностью перемещения в горизонтальной плоскости и выполнен с продольной сквозной прорезью, а нижний выполнен с рабочей частью, образованной пятой для зажима обрабатываемого материала, и связан с верхней частью корпуса посредством подпружиненных относительно'него вертикальных тяг, пропущенных через продольную прорезь верхнего клина, при этом средство для надрезки материала выполнено в виде плазмотрона и снабжено узлом его перемещения в. вертикальной плоскости, выполненным в виде вертикально расположенной планки с продольным пазом в нижней части, несущей упомянутый плазмотрон, плоской тележки с катками и закрепленным на ней копиром в виде равнобедренного треугольника с закругленной вершиной, шарнирносвязанной с планкой посредством пальца, пропущенного через ее паз, ступенчатого стержня с регулируемым выступом на конце ступени меньшего диаметра, смонтированного на планке посредством двух направляющих втулок с возможностью продольного перемещения и взаимодействия с копиром плоской тележки и подпружиненного в направлении к указанному копиру, двухштокового силового цилиндра, концы штоков которого закреплены на корпусе механизма зажима материала посредством плиты и опор, и Г-образной стойки, один конец которой закреплен на корпусе указанного силового цилиндра, а планка верхней своей частью связана со свободным концом Г-образной стойки с возможностью регулировочного перемещения в горизонтальном и вертикальном направлениях, причем средство удаления заготовки выполнено в виде роликового рольганга и лотка, шарнирно смонтированного на рольганге консольне со стороны механизма зажима материала, при этом консольная часть лотка подпружинена посредством рессоры, закрепленной одним концом на рольганге, конец рольганга, несущий лоток, подпружинен относительно основания, а другой его конец шарнирно смонтирован на основании. Усовершенствование конструкции механизма зажима материала, механизма фиксации и надрезки материала обеспечивает возможность переналадки установки при изменении поперечного сечения обрабатываемого материала и предварительную надрезку материала перед ломкой. Усовершенствование конструкции механизма удаления заготовки позволяет улучшить качество получаемых заготовок, и условия обслуживания. На фиг.1 изображена предлагаемая установка с механизмом удаления заготовки в виде склиза, общий вид; на фиг.2 -то же, вид сбоку; на фиг.3 - рабочие положения плоской тележки без плазмотрона; на фиг.4 -разрез А-А на фиг.3; на фиг.5 - средство удаления заготовки в виде роликового рольганга и лотка, вид сверху; на фи г.6 - то же вид сбоку. Установка для ломки прутковых и трубчатых материалов на мерные заготовки содержит основание 1, на котором установлены ломатель 2 с приводом 3 его возвратно-поступательного перемещения, опора 4, механизм подачи 5 обрабатываемого материала, раму 6 и упор 7, установленный на последней с возможностью регулировочного перемещения посредством винта 8 и гайки 9, закрепленных на упоре 7 (фиг.1). На основании 1 установлены также механизм зажима материала, включающий корпус 10с отверстием 11, и установленное в нем средство фиксации материалов. Кроме того, на основании 1 установлены средства для надрезки материала и удаления заготовки. Ме ханизм зажима материала снабжен установленным на его корпусе 10 кронштейном 12 с продольным сквозным вырезом 13, двуплечим рычагом 14 с неравновеликими плечами 15 и 16, шарнирно посредством оси 17 закрепленным на кронштейне 12 и расположенным с возможностью поворота в его вырезе 13, и пневмоцилиндром 18, шарнирно смонтированным на кронштейне 12, связанным шарнирно с большим плечом 15 двуплечего рычага 14 (фиг.1). Средство фиксации материала выполнено в виде установленных в отверстии 11 корпуса 10 один над другим клиньев 19 и 20, верхний 19 из которых шарнирно связан с меньшим плечом 16 упомянутого двуплечего рычага 14 с возможностью перемещения в горизонтальной плоскости и выполнен с продольной сквозной прорезаю 21, а нижний клин 20 выполнен с рабочей частью, образованной пятой 22 для зажима обрабатываемого материала и связан с верхней частью корпуса 10 посредством подпружиненных соответственно пружинами 23 относительно него вертикальных тяг 24, пропущенных через продольную прорезь 21 верхнего клина 19 (фиг.1). Кроме того, на тр ущиеся поверхности верхнего 19 и нижнего 20 клиньев, а также на сопряженные с ним трущиеся поверхности отверстия 11 корпуса 10 нанесен защитный слой (не показан) антифрикционного материала, обладающий эффектом избирательного переноса при трении, например, медный слой толщиной 1,52,5 мкм, при этом сверху и снизу верхнего клина 19 установленны вставки (не показано) из восстанавливающего защитный слой материала (из меди), т.е. из того же материала, что и защитный слой. В установке для ломки материала, например, круглого поперечного сечения, пята 22 для зажима обрабатываемого материала может быть выполнена о виде призмы (не показано). Причем при изменении поперечного сечения материала на нижнем клине 20 устанавливают соответствующи х размеров пяту 22. Средство для надрезки материала выполнено в виде плазмотрона 25 и снабжено узлом его перемещения в вертикальной плоскости (фиг.1 и 2). Узел перемещения плазмотрона 25 в вертикальной плоскости выполнен в виде вертикально расположенной планки 26 с продольным пазом 27 в нижней части, несущей упомянутый плазмотрон 25, плоской тележки 28 с катками 29 и закрепленным на ней копиром 30 в виде равнобедренного треугольника с закругленной вершиной 31, шарнирно связанной с планкой 26 посредством пальца 32, пропущенного через ее паз 27, ступенчатого стержня 33 с регулируемым выступом 34 на конце ступени меньшего диаметра, смонтированною на планке 26 посредством двух направляющих втулок 35 и 36 с возможностью продольного перемещения и взаимодействия с копиром 30 плоской тележки 28 и подпружиненного посредством пружины 37 в направлении к указанному копиру 30, двухштокового силового цилиндра 38, концы штоков 39 которого закреплены на корпусе 10 механизма зажима материала посредством плиты 40 и опор 41, и Г-образной стойки 42, один конец которой закреплен на корпусе 43 указанного силового цилиндра 38, а планка 26 верхней своей частью связана со свободным концом Гобразной стойки 42 с возможностью регулировочного перемещения в горизонтальном и вертикальном направлениях (фиг.1-4), При этом траектория перемещения вертикальной оси 44 плазмотрона 25 расположена на вертикальной плоскости, которая смещена с вертикальной плоскостью 45 опоры 4 (фиг.1). Кроме того, узел перемещения плазмотрона 25 в вертикальной плоскости снабжен гидропневматическим механизмом (не показано), а котором скорость движения силового цилиндра 38, а соответственно и плазмотрона 25 устанавливается регулировкой дросселей (не показано). Средство удаления заготовки выполнено в виде роликового рольганга 46 и лотка 47, шарнирно смонтированного на рольганге 46 консольно со стороны механизма зажима материала. При этом консольная часть лотка 47 подпружинена посредством рессоры 48, закрепленной одним концом на рольганге 48, конце рольганга 46, несущий лоток 47, подпружинен соответственно пружинами 49 относительно основания 1, а другой его конец шарнирио смонтирован на основании 1 (фиг.5 и 6). Средство удаления заготовки, выполненное в виде роликового рольганга 46 и лотка 47, устанавливают в предложенной установке лишь при необходимости получения высококачественных торцов заготовок и для улучшения условий обслуживания за счет обеспечения поддержания отделяемой заготовки. Средство удаления заготовки в предложенной установке может быть выполнено в виде склиза 50 (фиг.1 и 2), Установка работает следующим образом. Перед началом работы плоская тележка 28 с плазмотроном 25 установлена в крайнем правом положении I (смотри фиг.3, показано пунктиром без плазмотрона 25), а упор 7 устанавливается в положение, соответствующее длине отламываемого материала. Включением механизма подачи 5 обрабатываемого материала подлежащий ломке материал (не показан) подается до упора 7, после чего механизм подачи 5 обрабатываемого материала отключается, отходит упор 7 и одновременно подается сигнал на подачу сжатого воздуха в штоковую полость (не показано) пневмоцилиндра 18 (фиг.1). Поршень (не показан) пневмоцилиндра 18 под давлением сжатого воздуха, поступающего из пневмомагистрали (не показана), начинает перемещаться вправо. Шток (не показан) пневмоцилиндра 18 при этом воздействует на большее плечо 15 двуплечего рычага 14 и заставляет его поворачиваться вокруг оси 17, закрепленной на кронштейне 12 (фиг.1). При этом двуплечий рычаг 14 своим меньшим плечом 16 воздействует на вер хний клин 19 и перемещает последний в отверстии 11 корпуса 10 влево. При движении влево в отверстии 11 корпуса 10 верхний клин 19 перемещает вниз нижний клин 20, пяту 22, вертикальные тяги 24 и, сжимая пружины 23, зажимает обрабатываемый материал в заданном положении, обеспечивая его неподвижное состояние в момент-излома и после него. Наличие защитного слоя (не показан) на трущи хся поверхностях верхнего 19 и нижнего 20 клиньев, а также на сопряженных с ними трущи хся поверхностях отверстий 11 корпуса 10 обеспечивает длительный срок службы установки и соответственно повышает ее надежность, так как в результате трения атомы защитного слоя непрерывно мигрируют, переходя из одной поверхности на другую, а основной материал остается на месте неповрежденным. После зажима обрабатываемого материала механизмом зажима материала подается сигнал на подачу жидкости в левую полость (не показано) силового цилиндра 38 узла перемещения плазмотрона 25 (фиг.2). Корпус 43 силового цилиндра 38 под давлением жидкости начинает перемещаться влево. Вместе с корпусом 43 силового цилиндра 38 перемещается влево посредством Г-образной стойки 42, планки 26 и шарнирно установленной на ней плоской тележки 28 плазмотрон 25. Катки 29 плоской тележки 28 с момента контакта их с обрабатываемым материалом прижаты к нему посредством подпружиненного соответственно пружиной 37 ступенчатого стержня 33, который в свою очередь воздействует на копир 30 плоской тележки 28. При этом посредством плазмотрона 25 не менее чем на 1/4 части диаметра обрабатываемого материала выполняют равномерный по глубине надрез (не показан), точно расположенный на вертикальной плоскости 45 опоры 4 (фиг.1). После этого плоская тележка 28 с плазмотроном 25 отводится в крайнее левое положение V (смотри фиг.3, показано пунктиром без плазмотрона 25) и одновременно подается импульс на включение привода 3 перемещения ломателя 2. Затем ломателем 2, перемещаемым вниз приводом 3 его перемещения, производится отделение заготовки с чистым торцом на лоток 47 роликового рольганга 46 (фиг.1, 5 и 6). При этом лоток 47 и роликовый рольганг 46 поддерживают отделяемую от материала часть (не показано) и гасят ударные нагрузки, возникающие в момент излома. После этого подается сигнал на подачу сжатого воздуха в поршневую полость (не показана) пневмоцилиндра 18. Поршень (не показан) пневмоцилиндра 18 под давлением сжатого воздуха, поступающего из пневмомагистрали (не показана) начинает перемещаться влево. Шток (не показан) пневмоцилиндра 18 при этом воздействует на большее плечо 15 двуплечего рычага 14, заставляя его поворачиваться против часовой стрелки вокруг оси 17, закрепленной на кронштейне 12 (фиг.1). При этом двуплечий рычаг 14 своим меньшим плечом 16 воздействуе т на верхний клин 19 и перемещает последний вправо в отверстии 11 корпуса 10. При движении вправо верхний клин 19 освобождает нижний клин 20, и за счет резкого разжатия пружин 23 посредством вертикальных тяг 24 происходит быстрое перемещение вверх нижнего клина 20 с пятой 22 и соответственно обеспечивается разжим обрабатываемого материала (фиг.1). В таком положении установка готова для выполнения очередного цикла. Переналадку на другой типоразмер заготовок производят в следующей последовательности. Посредством силового цилиндра 38 устанавливают плоскую тележку 28 с плазмотроном 25 в одно из крайних положений I или V (смотри фиг.2 и 3). Опускают на стойки (не показаны) привод 3 перемещения ломателя 2. Стопорят привод 3 перемещения ломателя 2 посредством винтов (не показаны) к упомянутым выше стойкам (не показаны). После извлечения из основания 1 стопора (не показан) οι водят раму 6 с установленными на ней упором 7 и приводом перемещения последнего (не показано). После этого производят демонтаж с основания 1 средства удаления заготовок, а из корпуса 10 производят демонтаж опоры 4. Снимают стопорную планку (не показана) пяты 22, Затем смещением пяты 22 вправо относительно нижнего клина 20 производят ее демонтаж (фиг.1). Тогда в обратной последовательности пяту 22 соответствующи х размеров устанавливают и стопорят на нижнем клине 20, и опору 4 соответствующи х размеров крепят на основании 1 (фиг.1). После этого посредством силового цилиндра 38 плоскую тележку 28 с плазмотроном 25 устанавливают в положение III (фиг.3). Вывинчивают болты (не показаны) крепления Г-образной стойки 42 к корпусу 42 силового цилиндра 38, а затем соответствующим смещением (влево или вправо) Г-образной стойки 42 относительно корпуса 43 силового цилиндра 38 совмещают ось 44 плазмотрона 25 с вертикальной плоскостью 45 опоры 4 (фиг.1). После этого вывинчивают гайки болтов (не показаны) крепления планки 26 к Г-образной стойке 42, а затем соответствующим перемещением вверх или вниз совмещают метку (не показана), расположенную на планке 26 с меткой (не показана), соответствующей диаметру обрабатываемого материала, расположенной на Г-образной стойке 42 (фиг.1 и 2). За тем посредством гаек и болтов (не показаны) жестко стопорят планку 26 к Г-образной стойке 42. После этого устанавливают на основании 1 средство удаления заготовки. Устанавливают в исходное Положение раму 6 с упором 7. Стопорят раму 6 относительно основания 1 посредством стопора (не показан). Затем посредством силового цилиндра 38 устанавливают плоскую тележку 28 с плазмотроном 25 в одном из крайних положений I или V (фиг.1 и 3). После этого упор 7 устанавливают в положение, соответствующее длине отламываемой заготовки. Включением механизма подачи 5 обрабатываемого материала, материал, подлежащий ломке, подается до упора 7, после чего механизм подачи 5 обрабатываемого материала отключается, отводится упор 7 в исходное положение. Затем после вывинчивания винтов (не показаны), стопорящих привод 3 перемещения ломателя 2 к стойкам (не показаны), установка готова к ломке материала. Нанесение защитного антифрикционного слоя производилось на строгальном станке фрикционным методом.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for breaking of bar and tubular materials

Автори англійськоюTsekhmistro Yurii Semenovych, Tsypliakov Ivan Petrovych, Shvets Volodymyr Petrovych, Krykhta Valerii Petrovych, Borysov Viktor Mykhailovych, Holovachov Volodymyr Yakovych

Назва патенту російськоюУстановка для ломки прутковых и трубчатых материалов

Автори російськоюЦехмистро Юрий Семенович, Цыпляков Иван Петрович, Швец Владимир Петрович, Крихта Валерий Петрович, Борисов Виктор Михайлович, Головачев Владимир Яковлевич

МПК / Мітки

МПК: B23D 31/00

Мітки: ламання, матеріалів, устаткування, трубчатих, пруткових

Код посилання

<a href="https://ua.patents.su/7-3812-ustatkuvannya-dlya-lamannya-prutkovikh-i-trubchatikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Устаткування для ламання пруткових і трубчатих матеріалів</a>

Попередній патент: Керамічний елемент для облицювання регенераторів скловарних печей

Наступний патент: Технологічне мастило для волочіння труб з нержавіючої сталі

Випадковий патент: Спосіб вилучення елементів з відвальних шлаків