Спосіб сушіння та розігріву футеровки сталерозливного ковша

Номер патенту: 39997

Опубліковано: 16.07.2001

Автори: Сапригін Александр Ніколаєвіч, Конюхов Вадім Владіміровіч, Богданов Ніколай Александровіч, Лозін Геннадій Аркадьєвіч, Бєлітчєнко Анатолій Константіновіч

Формула / Реферат

1. Спосіб сушіння та розігріву футеровки сталерозливного ковша, що накритий кришкою та має газовідвідний засіб, який містить нагрів футеровки пальником до оптимальної для приймання рідкого металу температури та відвід конвективним теплообміном робочого середовища за межі ковша, який відрізняється тим, що всередині ковша створюють надмірний тиск робочого середовища шляхом зміщення площі перерізу газовідвідного засобу, пальник всередині ковша розташовують на відстані його торця від кришки в межах 0,001-0,2 м та орієнтують факел пальника в напрямку дна ковша, підігрів здійснюють у два етапи, причому на першому етапі температуру футеровки підтримують в діапазоні 100 - 400°С при забезпеченні всередині ковша протягом 60 - 80% часу підігріву надмірного тиску, що дорівнює 0,5 - 30 Па, а на другому етапі температуру футеровки підвищують до 800 - 1200°С та протягом решти часу підігріву підтримують її при надмірному тиску робочого середовища, який дорівнює 15-15 Па.

2. Спосіб по п. 1, який відрізняється тим, що весь процес підігріву здійснюють при зміні коефіцієнта надлишку повітря від 6 до 1,03 по параболічній функції в умовах постійних витрат окислювача.

3. Спосіб по п. 1, який відрізняється тим, що температурний режим всередині ковша визначають по величині тиску робочого середовища під кришкою та регулюють температуру шляхом зміщення площі газовідвідного засобу.

Текст

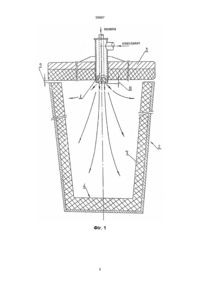

1. Спосіб сушіння та розігріву футерівки сталерозливного ковша, що накритий кришкою та має газовідвідний засіб, який містить нагрів футерівки пальником до оптимальної для приймання рідкого металу температури та відвід конвективним теплообміном робочого середовища за межі ковша, який відрізняється тим, що всередині ковша створюють надмірний тиск робочого середовища шля C2 (54) СПОСІБ СУШІННЯ ТА РОЗІГРІВУ ФУТЕРІВКИ СТАЛЕРОЗЛИВНОГО КОВША 39997 Задачею, на рішення якої направлено винахід, є розробка технології термообробки футерівки металургійної ємності, переважно сталерозливного ковша, що забезпечує підвищення ККД процесу підігріву за рахунок забезпечення рівномірного розподілу теплової енергії в об'ємі ковша при конвективному підігріві футерівки, обмеженої інтенсивності відводу робочого середовища, яка складається з продуктів згоряння палива та вміщує фізичну і хімічну вологу, а також за рахунок скорочення часу на термічний процес обробки футерівки ковша. Для досягнення вказаного вище технічного результату у відомому способі термообробки футерівки сталерозливного ковша, що накритий кришкою та має газовідвідний засіб, який полягає в тому, що за допомогою пальника підігрівають футерівку ковша до температури Т=1000-1200°С, яка відповідає температурі приймання рідкого металу, відводять конвективним способом робоче середовище за межі ковша, величину площі газовідвідного засобу визначають з умов забезпечення надмірного тиску робочого середовища всередині ковша, розміщують пальник всередині ковша під кришкою з можливістю розташування його торця на відстані від кришки в межах 0,001 - 0,2 метра і орієнтують факел пальника в напрямку дна ковша, підігрів здійснюють за два етапи, на першому етапі термообробки підтримують температуру футерівки в діапазоні Т = 100-400°С при забезпечуванні всередині ковша протягом 60 - 80% часу термообробки тиску робочого середовища, що визначається з діапазону 0,5-30 Па, а на другому етапі підвищують температуру футерівки до Т = 800-1200°С і протягом решти часу термообробки підтримують її при тиску робочого середовища, що визначається з діапазону 15-150 Па. Крім цього, весь процес термообробки здійснюють при зміні коефіцієнта надлишку повітря - Кп від 6 до 1,03 по параболічній функції в умовах постійних витрат по ходу підігріву. Крім цього, температурний режим всередині ковша визначають відповідно тиску робочого середовища під кришкою ковша, при цьому регулювання температури здійснюють зміщенням площі перетину газовідвідного засобу. На фіг. 1 зображений загальний вигляд пристрою для термічної обробки футерівки; на фіг. 2 - графік зміщення тиску в ковші під кришкою в залежності від температури всередині ковша; на фіг. З - графік зміщення вологості матеріалу футерівки і температури термообробки. Установка для термообробки сталерозливного ковша вміщує багатосопловий пальник 1, розташований у верхній частині ковша 2 та закріплений на кришці 3. Пальник виконаний високотемпературним у відповідності до заявки на винахід "Пристрій для термообробки футерівки металургійних ємностей", що була подана в один день з цією пропозицією. Пальник 1 розміщений всередині ковша 2 під кришкою 3 з можливістю розташування його торця на відстані H від кришки 3, що вибирається з діапазону від 0,001 до 0,2 метра, при цьому факел пальника 1 орієнтований в напрямку дна 4 ковша 2. Термообробка (сушіння та/або розігрів) футерівки ковша 2 до температури 1200°С здійснюєть ся продуктами згоряння палива, зокрема природного газу. Нагрів футерівки відбувається в газощільній системі з газовідвідним засобом, утвореній футерованим металороздавальним ковшем 2 та прилеглою до неї футерованою кришкою 3 із зазором розрахункового перетину для відводу робочого середовища, яке складається з продуктів згоряння та продуктів фізичної і хімічної вологи. Нагрів здійснюють факелом, утвореним двома складовими - постійною та змінною. Постійна складова характеризується кількістю повітря, яке задовольняє вимоги зміщення режиму та темпу нагріву. Об'єм повітря визначається експериментальним шляхом та повинен забезпечувати зміщення температури робочого середовища по заданому режиму при зміні теплової потужності факела від мінімуму до максимуму. Об'єм повітря визначає інтенсивність теплознімання та залежить від виду футерівки (наливна футерівка або штучна з цеглин). Змінна складова характеризується витратами палива. Регулювання витрат палива від мінімальної до максимальної кількості також забезпечує зміщення температури робочого середовища та інтенсивності термообробки. В залежності від конкретного матеріалу футерівки зміщенням регулювання температури коефіцієнта витрат повітря на багатосопловому пальнику 1 здійснюється зміщення температури. Зокрема, для отримання температури 100°С та більше на початку процесу термообробки коефіцієнт витрат дорівнює Кп=6, а для отримання температури 1200°С в кінці процесу термообробки коефіцієнт витрат повітря доводять до Кп=1,03. При збільшенні Кп>6 відбувається збільшення швидкості витікання газоповітряного потоку з сопел пальника більш розрахунковою, яка дорівнює 60 м/с. В результаті відбувається зрив полум'я, який обумовлює нерівномірне прогрівання футерівки. При зниженні коефіцієнта витрат повітря менш 1,03 (стехіометричне співвідношення) відбувається недопал палива з підвищенням вмісту оксиду вуглецю CO (чадного газу) та зниження теплового ККД пальника 1. Наприклад, при Кп=0,7 вміст CO у відхідних газах збільшується до 2%, а ККД знижується до 3%. В умовах конвективного теплообміну за перший період, який характеризується постійною швидкості сушки, видалення вологості здійснюється переважно з робочої поверхні футерівки 6. Температура теплоносія в цей період змінюється в межах 100–400°С та залежить від кількості видаленої вологи. Після закінчення періоду постійної швидкості сушки (фіг. 3) швидкість сушки зменшується (період падаючої швидкості сушки) до досягнення критичної вологості футерівки, температура матеріалу протягом цього періоду збільшується та наближається до температури 400°С робочого середовища. Всередині матеріалу виникає температурний перепад Dt та волога переміщується з місць з більш високою температурою до місць з більш низькою температурою. Крім цього, при нагріванні матеріалу до температури більш 100°С, після точки критичної вологості залишкова волога всередині матеріалу перетворюється в пару, при цьому створюється градієнт тиску DР та виникає відповідний йому перенос вологи. Швид 2 39997 кість підвищення температури за даний період обмежується фізичними особливостями застосованого для футерівки матеріалу та швидкість переносу вологи, що утворюється внаслідок розкладу хімічних сполучень, які вміщують вологу (наприклад, гідрати – СаСОН2). В цей період під кришкою 3 ковша 2 встановлюється мінімально допустимий тиск, який вибирається з умов: надлишковий тиск на дні ковша 5 10 Па плюс геометричний натиск робочого середовища на висоті hr, що визначається з формули: hr=gH(Pa-Pp), дe g - прискорення сили тяжіння, м/сек2, hr - геометричний натиск Н/м2, Pa - атмосферний тиск кГ/м2, Рр - густина робочого середовища при початковій температурі кГ/м3. Тиск під кришкою 3 ковша 2 наприкінці першого етапу термообробки змінюється з постійною швидкістю по лінійній залежності (фіг. 2) та відповідатиме геометричному натиску робочого середовища при температурі наприкінці даного періоду. Тривалість першого періоду становить 60-80% всього процесу термообробки. Зменшення часу початкового періоду, що пов'язаний з випаровуванням фізичної вологи, менш 60% призводить до передчасного підйому температури, при цьому відбувається різке скипання вологи, що не видалена з футерівки та руйнування кладки. Збільшення понад 80% періоду призводить до подовження процесу термообробки та необгрунтованих витрат палива. Необхідний надлишковий тиск в ковші утворюється зменшенням площі перетину газовідвідного засобу. В запропонованому на фіг. 1 прикладі газовідвідний засіб виконаний у вигляді зазору 5 між ковшем 2 та кришкою 3, призначеного для відводу робочого середовища. Величина зазору 5 визначається за допомогою контролюючих приладів, зокрема мікроманометра або трубки "Піто" в період налагодження. Надлишковий тиск в ковші необхідно забезпечити для рівномірного розподілу робочого середовища по всьому об'єму ковша та отримання ефекту "затопленого" факела. На другому етапі термообробки з температурою тиск в ковші змінюється внаслідок зміщення геометричного напору при підвищенні температури теплоносія від 400 до 1200°С, та за рахунок підвищення витрат теплоносія і тиску в ковші по параболічній функції P=f(hr, Q2), де Q - витрати палива м3/год, при незмінній площині перетину газовідвідного засобу, що визначається в цьому випадку величиною зазору 5 для видалення продуктів згоряння. Крім цього, збільшення тиску в ковші забезпечується підвищенням об’єму теплоносія, що бере участь в циркуляції при турбулентному перемішуванні, яке виникає при введенні струменів теплоносія в обмежений об'єм. При термообробці ковша з футерівкою з штучного вогнетриву - цеглини, початкова температура вибирається з умови: перепад температури - Dt між температурою матеріалу футерівки та температурою робочого середовища не більш 200°С. При умові конвективної термообробки футерівки швидкість нагрівання складає 50°С/год. При розміщенні багатосоплового пальника 1 під кришкою 3 (фіг. 1), а саме його торця на відстані H від кришки 3, що визначається з діапазону від 0,1 до 200 мм, випромінювання від частини факела, що світиться, розповсюджується по всій площині термооброблюваної поверхні футерівки без перегріву. При розміщенні торця пальника 1 за межі 200 мм суттєво збільшується інтенсивність впливу факела пальника на донну частину ковша та погіршуються експлуатаційні умови термообробки. Таким чином підвищення тиску всередині ковша в другому періоді термообробки призводить до підвищення швидкості сушіння та підвищення теплового ККД технології на 10 - 15% за рахунок збільшення об'єму теплоносія, що бере участь в турбулентній рециркуляції. В одному з варіантів весь процес термообробки футерівки сталерозливного ковша може відбуватися при постійних витратах повітря, яке вибирається з умов забезпечення горіння факела без його зриву на початковій стадії процесу термообробки футерівки ковша. В цьому випадку, витрати повітря розраховуються з вимог забезпечення активного конвективного теплообміну між футерівкою та робочим середовищем за рахунок високої швидкості протікання турбулізації робочого середовища в ковші. При використанні постійних витрат повітря спрощуються умови керування процесом термообробки. Постійні витрати повітря при незмінному перегині зазору між кришкою і ковшем забезпечують умови для підвищення тиску в ковші в залежності від стадії термообробки футерівки ковша за рахунок зміщення потужності факела пальника. В якості приклада розглянемо експериментальні результати, які отримані з використанням запропонованого рішення в процесі сушіння ковшів, що були футеровані високоглиноземним бетоном Ancokst-SV70 (вміст Аl2O3 не нижче 70%, вологість 5-7%). В якості об'єкта дослідів використано сталерозливний 130-тонний ківш. Вибір складу футерівки обумовлений вимогами складу технологічного ланцюга, дугова сталеплавильна піч (ДСП) установка піч-ківш (УПК) та машина безперервного розливу (МБР). Встановлено, що якісне сушіння футерівки забезпечується при дотримуванні певних умов її термообробки в залежності від задачі використовуваного циклу. При видаленні фізичної і хімічної вологи забезпечується швидкість нагріву футерівки 2,5°С/год та 15°С/год відповідно. Другий етап - нагрів футерівки до температури металу, здійснюється зі швидкістю 30-50°С/год. Тривалість першого етапу дорівнює 60-80% часу термообробки. Початкова температура нагріву маси вогнетриву в кінцевому підсумку визначається природою (вмістом) вогнетриву, що використовується. Наприклад, при використанні цегли температура може бути нижче, тому що цегла не вміщує фізичної вологи, при використанні тиксотропних вогнетривких мас з малим вмістом вологи тривалість першого циклу скорочується, а при використанні шамотних, кварцитових бетонів з вмістом вологи до 25%, тривалість першого циклу (графа І таблиці 1) збільшується. 3 39997 Тривалість першого циклу сушки визначається також товщиною початкового вогнетриву, тому що при збільшенні загальної його маси росте об'єм вмісту в ньому води. Тобто тривалість першого етапу сушіння обумовлена умовами видалення фізичної (основної маси) та хімічної вологи з вогнетривкої маси, що висушується. Менше 40% часу волога не буде видалена і можливо руйнування кладки при термічному ударі, викликаному підвищеною термонапруженістю робочого середовища (>400°С). Більше 60% призводить до затримки загального циклу сушіння та підвищення енерговитрат для процесу термообробки. Щоб уникнути локальних перепадів всередині системи термообробки для забезпечення вищевказаних умов доцільно забезпечити активний масообмін робочого середовища (газового) рівномірно нагрітого до певних (заданих для проведення конкретних операцій сушіння) температур. Вказані умови забезпечуються при використанні збільшеного для початкових умов термообробки (та умов організації факела) об'єму атмосферного повітря, яке, проте, повинно задовольняти вимогам стехіометричного співвідношення (паливо-окислювач) при організації високотемпературного факела наприкінці сушіння. Збільшення маси повітря на першій стадії дозволяє забезпечити (при створенні запропонованих нами умов) обмежений нагрів до 100°С робочого середовища при мінімальних витратах палива, що є умовою для підвищення ККД системи нагріву. При цьому здійснюється необхідний тепломасообмін між робочим середовищем та поверхнею футерівки, яка дозволяє створити оптимальні умови для стадій, що проводяться поетапно (див. табл. 2). Тобто при постійних витратах повітря створюють постійний заданий масообмін між газовим середовищем - теплоносієм і футерівкою та, змінюючи теплове навантаження факела по запропонованому режиму, організують зміщення (поетапне збільшення) інтенсивності теплообміну. Запропонований метод термообробки (сушіння і нагріву) передбачає наступні умови його про ведення для високоглиноземної маси, що розглядається в умовах 130-тонного сталерозливного ковша. При цьому відхилення температури від заданого режиму не допускається більш 40°С в обидва боки, щоб уникнути порушень режимів сушіння. У порівнянні з відомим способом термообробки передбачається стрибкоподібне підвищення теплового навантаження факела негерметизованої системи (не ущільненої кришкою та без утворення протитиску в системі), яке забезпечується при витратах палива - 150 м3/год природного газу в перші 8 годин (з 40 годин) та з наступними постійними витратами палива в об'ємі 280 м3/год протягом решти часу - 32 години. Цей температурний режим забезпечує швидкість нагріву – 40°С/год протягом 60% часу сушіння та забезпечує зниження електровитрат на процес термообробки в 5-7 разів. При цьому тепловий ККД установки підвищується з 5-7% до 50-65%. В умовах відомих параметрів, характеризуючих 130-тонний сталерозливний ківш, встановлено, що при забезпеченні запропонованого рішення (газощільна система, лімітована інтенсивність відходів газів з ковша по мірі розігріву ковша) підвищується роль геометричного натиску - зміщення натиску по висоті під кришкою, вимірювання якого дозволяє контролювати протікання процесу теплообміну в ковші (фіг. 2), оскільки тиск і температура змінюються практично пропорційно. При підвищенні температури робочого середовища від 100–400°С, тиск у верхній зоні системи збільшується від 10 до 30 Па, що дозволяє активізувати інтенсивність масообміну в середовищі в цілому при збереженні рівномірності нагріву кладки. Динаміка зміщення геометричного натиску відображує досить об'єктивно характер зміщення протитиску в системі. Винахід відповідає умові охороноспроможності "промислова придатність", оскільки здійснений із застосуванням відомих засобів виробництва та існуючих технологій. Таблиця 1 І видалення фізичної та хімічної вологи Етапи реалізації процесу Необхідна температура робочого середовища, °С ІІ нагрів до температури металу 100-400 1000-1200 Таблиця 2 Етапи термообробки І II Витрати, м3/с Тривалість періоду сушіння, год повітря 1 - 31 32 - 41 800 800 Природнього газу 10-25 25-80 4 Тиск, Па Температура наприкінці періоду у верхній зоні ковша, °С 25-30 70-110 400 1000-1200 39997 Фіг. 1 5 Фіг. 2 39997 6 39997 Фіг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Автори англійськоюLozin Hennadii Arkadievich, Bielitchienko Anatolii Konstantinovich, Koniukhov Vadim Vladimirovich

Автори російськоюЛозин Геннадий Аркадьевич, Белитченко Анатолий Константинович, Конюхов Вадим Владимирович

МПК / Мітки

МПК: B22D 41/005

Мітки: сушіння, спосіб, ковша, розігріву, футеровки, сталерозливного

Код посилання

<a href="https://ua.patents.su/7-39997-sposib-sushinnya-ta-rozigrivu-futerovki-stalerozlivnogo-kovsha.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння та розігріву футеровки сталерозливного ковша</a>

Попередній патент: Танкова гармата

Наступний патент: Робоче колесо насоса

Випадковий патент: Спосіб тризондового електричного бокового каротажу комбінацією прямих вимірів