Підземний спосіб видобутку залізної руди з її безвідходною переробкою

Номер патенту: 40165

Опубліковано: 16.07.2001

Автори: Гендлер Михайло Якович, Штанько Людмила Олександрівна, Салганік Вадім Абович

Формула / Реферат

Підземний спосіб видобутку залізної руди з її безвідходною переробкою, який полягає в одержанні товарної продукції в підземних умовах неперервним потоковим процесом, який включає підготовку гірничого масиву до відроблення, відроблення, яке містить розбурювання, висадження свердловинних зарядів і випуск відбитої руди, переробку її на підземному збагачувальному комплексі дробінням, подрібненням і збагаченням, видачу товарної продукції на земну поверхню, а хвостів збагачення - на закладку виробленого простору, який відрізняється тим, що гірничий масив ділять на чотири дільниці, підготовку і відроблення яких здійснюють одночасно, послідовно в напрямку відроблення, при цьому підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання, а відроблення другої дільниці роблять шляхом електрохімічної обробки з наступним руйнуванням дільниці висадженням, третьої дільниці - випуску зруйнованої гірничої маси, четвертої дільниці - проведення закладочних робіт, причому одержання товарної продукції в підземних умовах здійснюють в дві стадії, де в першій стадії товарну продукцію одержують у вигляді губчастого заліза після електрохімічної обробки гірничого масиву другої дільниці з утворенням гідроокисів заліза у вигляді гелів в процесі електрохімічної обробки, які піддають коагуляції, відсадці, збезводнюванню і електроплазменій обробці, і одержану товарну продукцію транспортують на земну поверхню, а в другій стадії товарну продукцію одержують у вигляді металу після металургійного переділу і концентрату після збагачення або тільки у вигляді металу після металургійного переділу, для чого другу дільницю гірничого масиву після електрохімічної обробки руйнують вибухом, в третій дільниці роблять випуск зруйнованої гірничої маси до місця грохочення і після грохочення гірничу масу розділяють на два потоки, один з яких у вигляді багатої руди направляють на металургійний переділ для одержання товарної продукції у вигляді металу, а другий потік у вигляді бідної руди - на дробіння, подрібнення і збагачення для одержання після збагачення товарної продукції у вигляді концентрату, або перший потік у вигляді багатої руди разом з концентратом після збагачення направляють на металургійний переділ для одержання товарної продукції тільки у вигляді металу, при цьому одержану товарну продукцію транспортують на земну поверхню, а відходи металургійного переділу змішують з хвостами і направляють на четверту дільницю для закладки виробленого простору.

Текст

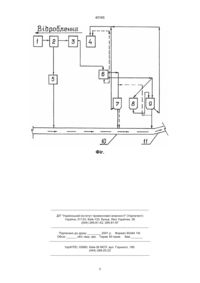

Підземний спосіб видобутку залізної руди з її безвідходною переробкою, який полягає в одержанні товарної продукції в підземних умовах неперервним потоковим процесом, який включає підготовку гірничого масиву до відроблення, відроблення, яке містить розбурювання, висадження свердловинних зарядів і випуск відбитої руди, переробку її на підземному збагачувальному комплексі дробінням, подрібненням і збагаченням, видачу товарної продукції на земну поверхню, а хвостів збагачення - на закладку виробленого простору, який відрізняється тим, що гірничий масив ділять на чотири дільниці, підготовку і відроблення яких здійснюють одночасно, послідовно в напрямку відроблення, при цьому підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання, а відроблення другої дільниці роблять шляхом електрохімічної обробки з наступним руйнуванням дільниці висадженням, третьої дільниці - випуску зруйнованої гірничої маси, четвертої дільниці - проведення закладочних робіт, причому одержання товарної продукції в підземних A (54) ПІДЗЕМНИЙ СПОСІБ ВИДОБУТКУ ЗАЛІЗНОЇ РУДИ З ЇЇ БЕЗВІДХОДНОЮ ПЕРЕРОБКОЮ 40165 Підготовку гірничого масиву до відроблення і відроблення його роблять на одній дільниці природного гірничого масиву. Фізико-механічні властивості дільниці, яка руйнується висаджуванням залишаються незмінними в процесі відроблення, у зв'язку з цим відбувається недостатньо якісне дробіння руди, збільшуються витрати на випуск, доставку і механічне дробіння. При переробці руди товарна продукція, яка одержана в одну стадію при великій кількості технологічних операцій, у вигляді концентрату і товарного щебеню транспортується на поверхню. Концентрат на поверхні застосовують для металургійного переділу. Хвости збагачення остаються під землею для закладки виробленого простору. Для якісної і повної закладки їх недостатньо, тому необхідно з поверхні доставляти додаткові матеріали. Метал після металургійного переділу одержують на поверхні. Така технологія одержання товарної продукції під землею недостатньо ефективна, звужуються функціональні можливості, зменшується вихід товарної продукції, збільшуються енергетичні і капітальні витрати, а це приводить до зменшення площин збереження поверхні землі, погіршується екологічний стан регіонів і збільшується собівартість товарної продукції. Завданням винаходу є розробка підземного способу видобутку залізної руди з її безвідходною переробкою, в якому шляхом забезпечення можливості одержання товарної продукції трьох видів у вигляді губчастого заліза, металу і концентрату, або двох видів, у вигляді губчастого заліза і тільки металу в підземних умовах, за рахунок суміщення технології видобутку і збагачення з металургійним переділом і закладкою виробленого простору в підземних умовах з використанням усього об'єму видобутої гірничої маси, як у вигляді корисного компоненту так і відходів виробництва, які використовують у тих же підземних умовах, досягають підвищення ефективності технології, розширення функціональних можливостей, збільшення виходу товарної продукції в підземних умовах і зниження енергетичних і капітальних витрат і за рахунок цього збільшуються площини збереження поверхні землі, покращується екологічний стан регіонів і знижується собівартість товарної продукції. Поставлене завдання вирішується тим, що у відомому підземному способі видобутку залізної руди з її безвідходною переробкою, який полягає в одержанні товарної продукції в підземних умовах неперервним потоковим процесом, який включає підготовку гірничого масиву до відроблення, відроблення, яке містить розбурювання, висадження свердловинних зарядів і випуск відбитої руди, переробку її на підземному збагачувальному комплексі дробінням, подрібненням і збагаченням, видачу товарної продукції на земну поверхню, а хвостів збагачення - на закладку виробленого простору, згідно з винаходом, гірничий масив ділять на чотири дільниці, підготовку і відроблення яких здійснюють одночасно, послідовно в напрямку відроблення, при цьому підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання, а відроблення другої дільниці роблять шляхом електрохімічної обробки з наступним руйнуванням дільниці висадженням, третьої дільниці - випуску зруйнованої гірничої маси, четвертої дільниці - проведення закладочних робіт, причому одержання товарної продукції в підземних умовах здійснюють в дві стадії, де в першій стадії товарну продукцію одержують у вигляді губчастого заліза після електрохімічної обробки гірничого масиву другої дільниці з утворенням гідроокисів заліза у вигляді гелів в процесі електрохімічної обробки, які піддають коагуляції, відсадці, збезводнюванню і електроплазменій обробці, і одержану товарну продукцію транспортують на земну поверхню, а в другій стадії товарну продукцію одержують у вигляді металу після металургійного переділу і концентрату після збагачення, або тільки у вигляді металу після металургійного переділу, для чого дільницю гірничого масиву після електрохімічної обробки руйнують вибухом, роблять випуск зруйнованої гірничої маси до місця грохочення і після грохочення гірничу масу розділяють на два потоки, один із яких у вигляді багатої руди направляють на металургійний переділ для одержання товарної продукції у вигляді металу, а другий потік у вигляді бідної руди - на дробіння, подрібнення і збагачення для одержання після збагачення товарної продукції у вигляді концентрату, або перший потік у вигляді багатої руди разом з концентратом після збагачення направляють на металургійний переділ для одержання товарної продукції тільки у вигляді металу, при цьому одержану товарну продукцію транспортують на земну поверхню, а відходи металургійного переділу змішують з хвостами збагачення і направляють на четверту дільницю для закладки виробленого простору. Суттєвими ознаками винаходу є: одержання товарної продукції в підземних умовах неперервним потоковим процесом; підготовка гірничого масиву до відроблення; відроблення гірничого масиву; відроблення гірничого масиву містить розбурювання, висадження свердловинних зарядів і випуск відбитої руди; переробка руди на підземному збагачувальному комплексі дробінням, подрібненням і збагаченням; видача товарної продукції на земну поверхню; видача хвостів збагачення на закладку виробленого простору; ділення гірничого масиву на чотири дільниці; здійснення підготовки і відроблення на чотирьох дільницях одночасно, послідовно в напрямку відроблення; підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання; відроблення другої дільниці роблять шляхом електрохімічної обробки; руйнування другої дільниці висадженням роблять після її електрохімічної обробки; відроблення третьої дільниці роблять шляхом випуску зруйнованої гірничої маси; відроблення четвертої дільниці роблять шляхом проведення закладочних робіт; одержання товарної продукції в підземних умовах здійснюють в дві стадії; одержання товарної продукції в першій стадії у вигляді губчастого заліза після електрохімічної обробки гірничого масиву другої дільниці; утворення гідроокисів заліза у вигляді гелів в процесі електрохімічної обробки другої дільниці; проведення коагуляції, відсадки, збезводнювання і електроплазменої обробки гідроокисів заліза у вигляді гелів утворених в процесі електрохімічної обробки; транспортування одержаної в першій стадії товарної продукції у вигляді губчастого заліза на земну поверхню; одержання товарної продукції в другій стадії у вигляді металу після 2 40165 металургійного переділу; одержання товарної продукції в другій стадії у вигляді концентрату після збагачення; одержання товарної продукції в другій стадії тільки у вигляді металу після металургійного переділу; руйнування другої дільниці гірничого масиву вибухом після її електрохімічної обробки; випуск зруйнованої гірничої маси в третій дільниці маси до місця грохочення; розділення гірничої маси після грохочення на два потоки у вигляді багатої руди і бідної; подача одного із потоків у вигляді багатої руди на металургійний переділ для одержання товарної продукції у вигляді металу; подача другого потоку у вигляді бідної руди на дробіння, подрібнення і збагачення для одержання після збагачення товарної продукції у вигляді концентрату; подача першого потоку у вигляді багатої руди разом з концентратом після збагачення на металургійний переділ для одержання товарної продукції тільки у вигляді металу; транспортування одержаної товарної продукції у вигляді металу та концентрату на земну поверхню; транспортування товарної продукції у вигляді тільки металу на земну поверхню; змішування відходів металургійного переділу з хвостами збагачення; подача змішаних відходів металургійного переділу з хвостами збагачення на четверту дільницю для закладки виробленого простору. Новими суттєвими ознаками винаходу є такі: ділення гірничого масиву на чотири дільниці; здійснення підготовки і відроблення на чотирьох дільницях одночасно, послідовно в напрямку відроблення; підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання; відроблення другої дільниці роблять шляхом електрохімічної обробки; руйнування другої дільниці висадженням роблять після її електрохімічної обробки; відроблення третьої дільниці роблять шляхом випуску зруйнованої гірничої маси; відроблення четвертої дільниці роблять шляхом проведення закладочних робіт; одержання товарної продукції в підземних умовах здійснюють в дві стадії; одержання товарної продукції в першій стадії у вигляді губчастого заліза після електрохімічної обробки гірничого масиву другої дільниці; утворення гідроокисів заліза у вигляді гелів в процесі електрохімічної обробки; проведення коагуляції, відсадки, збезводнювання і електроплазменої обробки гідроокисів заліза у вигляді гелів, утворених в процесі електрохімічної обробки; транспортування одержаної в першій стадії товарної продукції у вигляді губчастого заліза на земну поверхню; одержання товарної продукції в другій стадії у вигляді металу після металургійного переділу; одержання товарної продукції в другій стадії у вигляді концентрату після збагачення; одержання товарної продукції в другій стадії тільки у вигляді металу після металургійного переділу; руйнування другої дільниці гірничого масиву вибухом після її електрохімічної обробки; випуск зруйнованої гірничої маси в третій дільниці до місця грохочення; розділення гірничої маси після грохочення на два потоки у вигляді багатої руди і бідної; подача одного із потоків у вигляді багатої руди на металургійний переділ для одержання товарної продукції у вигляді металу; подача другого потоку у вигляді бідної руди на дробіння, подрібнення і збагачення для одержання після збагачення товарної продукції у вигляді кон центрату; подача першого потоку у вигляді багатої руди разом з концентратом після збагачення на металургійний переділ для одержання товарної продукції тільки у вигляді металу; транспортування одержаної товарної продукції у вигляді металу та концентрату на земну поверхню; транспортування товарної продукції у вигляді тільки металу на земну поверхню; змішування відходів металургійного переділу з хвостами збагачення; подача змішаних відходів металургійного переділу з хвостами збагачення на четверту дільницю для закладки виробленого простору. Указані суттєві ознаки необхідні і достатні у всіх випадках здійснення способу. Внаслідок того, що гірничий масив ділять на чотири дільниці, підготовку і відроблення яких здійснюють одночасно, послідовно в напрямку відроблення, процеси в гірничому масиві, який підлягає відробленню на чотирьох дільницях відбуваються у просторі розосереджено з можливістю одержання двох або трьох видів товарної продукції в підземних умовах, що сприяє підвищенню ефективності технології, розширенню функціональних можливостей, збільшенню виходу товарної продукції в підземних умовах і зниженню енергетичних і капітальних витрат. Внаслідок того, що підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання, створюються умови для наступного відроблення другої дільниці, що сприяє підвищенню ефективності технології, розширенню функціональних можливостей, збільшенню виходу товарної продукції в підземних умовах і зниженню енергетичних і капітальних витрат. Внаслідок того, що відроблення другої дільниці роблять шляхом електрохімічної обробки з наступним руйнуванням дільниці висадженням, то після електрохімічної обробки одержуємо один із видів товарної продукції у вигляді губчастого заліза, а після руйнування дільниці відсадженням відбувається підготовка до відроблення третьої дільниці, що сприяє підвищенню ефективності технології, розширенню функціональних можливостей, збільшенню виходу товарної продукції в підземних умовах і зниженню енергетичних і капітальних витрат. Внаслідок того, що відроблення третьої дільниці роблять шляхом випуску зруйнованої гірничої маси, це дає можливість використати цю масу для роботи на підземному збагачувальному комплексі і металургійному переділі, що сприяє підвищенню ефективності технології, розширенню функціональних можливостей, збільшенню виходу товарної продукції в підземних умовах і зниженню енергетичних і капітальних витрат. Внаслідок того, що відроблення четвертої дільниці роблять шляхом проведення закладочних робіт, це дає можливість всі відходи виробництва використовувати в підземних умовах і завдяки цьому відпадає необхідність будівництва шламосховищ на поверхні землі, а також створення відвалів пустих порід, що сприяє підвищенню ефективності технології, розширенню функціональних можливостей, збільшенню виходу товарної продукції в підземних умовах і зниженню енергетичних і капітальних витрат. 3 40165 Внаслідок того, що одержання товарної продукції в підземних умовах здійснюють в дві стадії, де в першій стадії товарну продукцію одержують у вигляді губчастого заліза після електрохімічної обробки гірничого масиву другої дільниці з утворенням гідроокисів заліза у вигляді гелів в процесі електрохімічної обробки, які піддають коагуляції, відсадці, збезводнюванню і електроплазменій обробці, і одержану товарну продукцію транспортують на земну поверхню, на другій дільниці гірничого масиву після її електрохімічної обробки змінюються фізико-механічні властивості, знижується її міцність, а також зменшується вміст заліза, у зв'язку з тим, що в процесі електрохімічної обробки відбувається винос гідроокисів заліза Fe(OH)n, (де n=2 або 3) у вигляді гелів, які після коагуляції, відсадки, збезводнювання і електроплазменої обробки дають можливість одержати губчасте залізо, яке являється товарною продукцією. Одержання одного з видів товарної продукції таким чином дає можливість підвищити ефективність технології, розширити функціональні можливості, збільшити вихід товарної продукції в підземних умовах і знизити енергетичні і капітальні витрати і за рахунок цього збільшити площини збереження поверхні землі, покращити екологічний стан регіонів і знизити собівартість товарної продукції. Внаслідок того, що в другій стадії товарну продукцію одержують у вигляді металу після металургійного переділу і концентрату після збагачення або тільки у вигляді металу після металургійного переділу, для чого другу дільницю гірничого масиву після електрохімічної обробки руйнують вибухом, а в третій дільниці роблять випуск зруйнованої гірничої маси до місця грохочення і після грохочення гірничу масу розділяють на два потоки, один із яких у вигляді багатої руди направляють на металургійний переділ для одержання товарної продукції у вигляді металу, а другий потік у вигляді бідної руди - на дробіння, подрібнення і збагачення для одержання після збагачення товарної продукції у вигляді концентрату, або перший потік у вигляді багатої руди разом з концентратом після збагачення направляють на металургійний переділ для одержання товарної продукції тільки у вигляді металу, при цьому одержану товарну продукцію транспортують на земну поверхню, відбувається дезинтеграція другої дільниці гірничого масиву з послідуючим виділенням фракцій гірничої маси після грохочення з різним вмістом заліза, це дозволяє виділити багату і бідну руду, яку двома потоками відповідно направляють на металургійний переділ і на дробіння, подрібнення, збагачення і одержують два види товарної продукції у вигляді металу і концентрату або один вид товарної продукції у вигляді тільки металу, коли одержаний концентрат після збагачення направляється в потік з багатою рудою на металургійний переділ. Це дає можливість підвищити ефективність технології, розширити функціональні можливості, збільшити вихід товарної продукції в підземних умовах, знизити енергетичні і капітальні витрати і за рахунок цього збільшити площі збереження поверхні землі, покращити екологічний стан регіонів і знизити собівартість товарної продукції. Внаслідок того, що одержану товарну продукцію в підземних умовах у вигляді металу після ме талургійного переділу і концентрату після збагачення або тільки у вигляді металу після металургійного переділу, коли в перший потік з багатою рудою добавляють одержаний концентрат після збагачення, тобто, коли одержують товарну продукцію двох видів, або одного виду її транспортують спочатку по горизонтальним виробкам, а потім по похилим висхідним виробкам на земну поверхню, де використовують по своєму призначенню без додаткових витрат, а змішування відходів металургійного переділу з хвостами збагачення з направленням їх на четверту дільницю для закладки виробленого простору, дає можливість здійснити повну і якісну закладку матеріалом, одержаним в підземних умовах, так як весь об'єм виїмки руди відповідає об'єму закладки. Така технологія одержання товарної продукції в підземних умовах дає можливість підвищити ефективність технології, розширити функціональні можливості, збільшити вихід товарної продукції в підземних умовах, знизити енергетичні і капітальні витрати і за рахунок цього збільшити площі зберігання поверхні землі, покращити екологічний стан регіонів і знизити собівартість товарної продукції. Завдяки використанню сукупності перелічених вище відомих і нових суттєвих ознак стало можливим здійснення причинно-наслідкового зв'язку між ними, що забезпечить можливість одержання технічного результату заявленого винаходу - підвищення ефективності технології, розширення функціональних можливостей, збільшення виходу товарної продукції в підземних умовах, зниження енергетичних і капітальних витрат. Суть винаходу пояснюється кресленням (фіг.), на якому зображена принципова схема підземного способу видобутку залізної руди з її безвідходною переробкою. Спосіб здійснюється наступним чином. Гірничий масив, який підлягає відробленню відробляють по частинам в направленні відроблення послідовно, неперервно. Частину гірничого масиву, який підлягає відробленню, ділять на чо-тири дільниці 1, 2, 3, 4. Відроблення ведеться в напрямку від дільниці 4 до дільниці 1. Відроблення усіх дільниць даної частини, яка відробляється робиться одночасно послідовно. Неперервний потоковий процес включає підготовку гірничого масиву до відроблення, відроблення яке містить розбурювання, висадження свердловинних зарядів і випуск відбитої руди, переробку її на підземному збагачувальному комплексі дробінням, подрібненням і збагаченням, видачу товарної продукції на земну поверхню, а хвостів збагачення - на закладку виробленого простору. Одержання товарної продукції в підземних умовах іде неперервним потоковим процесом в дві стадії в кожній відроблюваній частині гірничого масиву. В першій стадії товарну продукцію одержують у вигляді губчастого заліза, а в другій стадії у вигляді металу і концентрату або тільки у вигляді металу. Для цього проводять підготовку та відроблення першої дільниці 1 гірничого масиву шляхом підготовки та розбурювання. Створюються умови для наступного відроблення другої дільниці 2, підготовленої до відроблення аналогічно першій дільниці 1. До свердловин першої дільниці 1 підводяться 4 40165 електроди, підключається електрострум. В цей час відбувається відроблення другої дільниці 2 шляхом електрохімічної обробки з утворенням і виносом гідроокисів заліза Fe(OH)n (де n=2 або 3) у вигляді гелів. Ці гелі транспортують в пункт 5, де відбувається їх коагуляція, відсадка, збезводнювання і електроплазмена обробка. Продуктом цих операцій являється товарна продукція у вигляді губчастого заліза, яку транспортують на земну поверхню. Потім приступають до одержання товарної продукції в другій стадії. Внаслідок електрохімічної обробки другої дільниці 2 гірничого масиву змінюються її фізикомеханічні властивості, зменшується міцність, збільшується пористість і знижується вміст заліза в масиві. Відроблену електрохімічним способом другу дільницю 2 гірничого масиву руйнують короткосповільненим висадженням. В цей час відбувається підготовка до відроблення третьої дільниці 3. Відроблення якої роблять шляхом випуску зруйнованої гірничої маси до місця грохочення 6 для використання цієї маси для роботи на підземному збагачувальному комплексі і металургійному переділі. В місці грохочення 6 відбувається розділення гірничої маси на фракції з різним вмістом заліза, що дозволяє виділити багату і бідну руду, яку після грохочення розділяють на два потоки. Один із них у вигляді багатої руди із вмістом заліза більш 50% направляють на металургійний переділ 7 для одержання товарної продукції у вигляді металу. Другий потік у вигляді бідної руди направляють на дробіння і подрібнення 8, і збагачення 9 для одержання товарної продукції у вигляді концентрату після збагачення. Ці два види товарної продукції - метал і концентрат видають на земну поверхню, або одержаний концентрат після збагачення 9 направляють в перший потік у вигляді багатої руди, який іде на металургійний переділ 7 і одержують один вид товарної продукції - тільки метал, який видається на земну поверхню. Відроблення гірничого масиву крім розбурювання, висадження свердловинних зарядів і випуску відбитої руди містить ще і проведення закладочних робіт в підземних умовах. Одночасно з відробленням першої, другої і третьої дільниці, відроблення четвертої дільниці 4 роблять шляхом проведення закладочних робіт. Після грохочення 6 можливе виділення пустої породи, яку направляють до четвертої дільниці 4 для закладки виробленого простору. Відходи металургійного переділу 7 змішують з хвостами збагачення 9 і направляють на закладку виробленого простору, яка получається повною і якісною, у зв'язку з відповідністю об'єму виїмки руди з об'ємом закладки виробленого простору. Видачу товарної продукції на земну поверхню у вигляді трьох видів - губчасте залізо, метал і концентрат, або двох видів - губчасте залізо і тільки метал роблять по горизонтальним виробкам 10 і похилим висхідним виробкам 11. Після закінчення технологічного циклу відроблюваної частини гірничого масиву, який складається із чотирьох дільниць, приступають до відроблення наступної частини гірничого масиву, яка підлягає відробленню в направленні відроблення і виконання технологічного циклу роблять аналогіч но попередньому. В роботі постійно находяться чотири дільниці кожної відроблюваної частини гірничого масиву, яка підлягає відробленню. В технології за винаходом для одержання технічного результату необхідно використання "ноухау", яке полягає в наступному. Гірничий масив, який підлягає відробленню обов'язково відроблюють частинами в напрямку відроблення. Кожну частину ділять на чотири дільниці підготовку і відроблення яких здійснюють одночасно, послідовно з виконанням усього технологічного циклу до одержання трьох або двох видів товарної продукції і в подальшому з аналогічним виконанням попереднього технологічного циклу кожної наступної частини гірничого масиву, яка підлягає відробленню. Це дозволить якісно відробити гірничий масив, який підлягає відробленню з одержанням якісної товарної продукції різних видів під землею, а також з одержанням повної і якісної закладки виробленого простору. Приклад Здійснення підземного способу видобутку залізної руди з її безвідходною переробкою приводиться стосовно до умов відроблення потужного залізорудного родовища Кривбасу. Принципова схема винаходу зображена на кресленні, яке пояснює суть винаходу. Гірничий масив, який підлягає відробленню, відроблюють частинами в направленні відроблення послідовно, неперервно. Наводимо опис технологічного циклу однієї частини гірничого масиву, яка підлягає відробленню, а інші частини відроблюють аналогічно попередній. Товарну продукцію одержують в дві стадії. Частину гірничого масиву, який підлягає відробленню ділять на чотири дільниці. Відроблення ведеться від четвертої дільниці до першої в направленні відроблення з розмірами кожної дільниці по простиранню родовища від 70 до 150 м і висотою 70-120 м. Підготовка і відроблення усіх дільниць від четвертої до першої ведеться одночасно, послідовно. Підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання. Для цього проводять серію горизонтальних і вертикальних нарізних, бурових і вентиляційних виробок. З бурового горизонту роблять розбурювання гірничого масиву рядами низхідних свердловин. Устя висхідних свердловин діаметром 85-105 мм герметизують. Після заповнення усіх свердловин діаметром 85-105 мм шахтною водою, яка має властивості електроліту, поміщають в них електроди, підключається електрострум. В цей час на підготовленій до відроблення другій дільниці аналогічно першій дільниці роблять відроблення шляхом електрохімічної обробки. В процесі обробки утворюються і виносяться гідроокиси заліза Fe(OH)n (де n=2, або 3) у вигляді гелів. Ці гелі транспортують у пункт 5, де відбувається їх коагуляція, відсадка, збезводнювання і електроплазмена обробка. Продуктом цих операцій буде губчасте залізо, яке є товарною продукцією, одержаною в першій стадії і транспортується спеціальними сосудами, наприклад цистернами по горизонтальних і похилих висхідних виробках на земну поверхню. Приступають до одержання товарної продукції в другій стадії. В 5 40165 результаті електрохімічної обробки другої дільниці частини гірничого масиву міцність масиву зменшується на 30 відсотків, пористість збільшується на 10 відсотків і вміст заліза в масиві другої дільниці знижується на 4-5 відсотка. Оброблену електрохімічним способом другу дільницю руйнують короткосповільненим висадженням. В цей час роблять відроблення на третьої дільниці шляхом випуску зруйнованої гірничої маси до місця грохочення. В зв'язку із зменшенням міцності частини гірничого масиву другої дільниці і збільшенням пористості знижується енергоємність руйнування масиву вибуховими речовинами, покращується його дробіння, що в свою чергу знижує енергоємність механічного дробіння. Після грохочення руда розділяється на фракції у вигляді багатої і бідної руди, які створюють два потоки. Перший потік у вигляді багатої руди із вмістом заліза більш 50 відсотків направляється на металургійний переділ з одержанням товарної продукції у вигляді металу. Другий потік у вигляді бідної руди направляється на 2-х стадійне дробіння, подрібнення і збагачення. Одержаний концентрат, який має 64-66 відсотків або 68-70 відсотків заліза, як товарна продукція транспортується по горизонтальним і похилим висхідним виробкам на земну поверхню або концентрат після збагачення змішують з першим потоком у вигляді багатої руди і направляють на металургійний переділ для одержання товарної продукції тільки у вигляді металу, яку транспортують по цим же виробкам на поверхню. Одночасно з виробленням першої, другої і третьої дільниць роблять відроблення четвертої дільниці шляхом проведення закладочних робіт. При виділенні після грохочення пустої породи її направляють до четвертої дільниці для закладки виробленого простору. До неї також направляють відходи металургійного переділу, які попередньо змішують з хвостами збагачення для виконання повної і якісної закладки виробленого простору, що підтверджується відповідністю об'єму виїмки руди об'єму закладки виробленого простору, а також інструментальними вимірами. В роботі постійно знаходяться чотири дільниці кожної відроблюваної частини гірничого масиву. Після завершення робіт однієї частини гірничого масиву відроблюють наступну частину в направленні відроблення з таким же технологічним циклом, як попередню частину. Процес продовжується до закінчення відроблення гірничого масиву, який підлягає відробленню. Застосування винаходу дозволить підвищити ефективність технології, розширити функціональні можливості, збільшити вихід товарної продукції в підземних умовах, знизити енергетичні і капітальні витрати і за рахунок цього збільшити площі збереження поверхні землі, покращити екологічний стан регіонів і знизити собівартість товарної продукції, за рахунок суміщення технології видобутку і збагачення з металургійним переділом і закладкою виробленого простору в підземних умовах з використанням усього об'єму видобутої гірничої маси як у вигляді корисного компоненту так і відходів виробництва, які використовують у тих же підземних умовах шляхом забезпечення можливості одержання товарної продукції трьох видів у вигляді губчатого заліза, металу і концентрату, або двох видів - губчастого заліза і металу в підземних умовах. Технічний результат досягають, в зв'язку з тим, що гірничий масив ділять на чотири дільниці, підготовку і відроблення яких здійснюють одночасно, послідовно в направленні відроблення. Підготовку та відроблення першої дільниці роблять шляхом підготовки та розбурювання, відроблення другої дільниці роблять шляхом електрохімічної обробки з наступним руйнуванням дільниці висадженням, третьої дільниці - випуску зруйнованої гірничої маси, четвертої дільниці - проведенням закладочних робіт. Одержання товарної продукції роблять у дві стадії, де в першій стадії одержують губчасте залізо за рахунок електрохімічної обробки відробленої другої дільниці гірничого масиву з подальшою обробкою утворених гідроокисів заліза у вигляді гелів коагуляцією, відсадкою, збезводненням і електроплазменою обробкою, а в другій стадії одержують метал після металургійного переділу і концентрат після збагачення переробкою зруйнованої гірничої маси другої дільниці після її електрохімічної обробки грохоченням, дробінням і подрібненням або в другій стадії одержують тільки метал, як товарну продукцію після металургійного переділу, коли концентрат після збагачення разом з багатою рудою після грохочення направляють на металургійний переділ. Відходи металургійного переділу змішують з хвостами збагачення і направляють на закладку виробленого простору, що дозволяє виконати її повною і якісною. Крім того, на закладку направляють пусту породу після грохочення при її наявності. Застосування пропонованої технології можливо при відробленні потужних залізорудних родовищ середньої міцності і стійкості, наприклад, родовища Російської Федерації, США, Канади, Казахстану. 6 40165 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044)268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for underground mining of ferrous ore with its without waste processing

Автори англійськоюSalhanik Vadym Abovych, Shtan'ko Liudmyla Oleksandrivna, Hendler Mykhailo Yakovych

Назва патенту російськоюПодземный способ добычи железной руды с ее безотходной переработкой

Автори російськоюСалганик Вадим Абович, Штанько Людмила Александровна, Гендлер Михаил Яковлевич

МПК / Мітки

МПК: E21C 41/22

Мітки: видобутку, спосіб, руди, залізної, переробкою, безвідходною, підземний

Код посилання

<a href="https://ua.patents.su/7-40165-pidzemnijj-sposib-vidobutku-zalizno-rudi-z-bezvidkhodnoyu-pererobkoyu.html" target="_blank" rel="follow" title="База патентів України">Підземний спосіб видобутку залізної руди з її безвідходною переробкою</a>

Попередній патент: Спосіб обробки зовнішніх полігональних поверхонь та пристрій для його реалізації

Наступний патент: Спосіб обв’язки пакета прокату

Випадковий патент: Спосіб лікування хворих на гіпертонічну хворобу