Спосіб прямого отримання чавуну з дисперсної залізної руди, та пристрій для його здіснення

Номер патенту: 6580

Опубліковано: 29.12.1994

Автори: Бернт Роллінгер, Ральф Вебер, Міхаель Нагл, Рольф Хаук, Бернхард Ріннер

Формула / Реферат

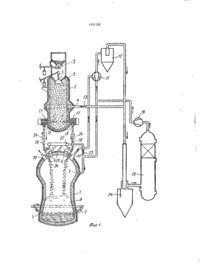

1. Способ прямого получения чугуна из дисперсной железной руды, включающий восстановление в противотоке горячим восстановительным газом загружаемой сверху в шахтную печь опускающейся железной руды, выгрузку в выплавной газификатор, расплавление, сжигание в газификаторе угля, образование восстановительного газа, последующее его охлаждение, обеспыливание и подачу в зону восстановления шахтной печи, отличающийся тем, что, с целью увеличения эффективности процесса за счет непрерывной транспортировки горячего губчатого железа в выплавной газификатор, горячее губчатое железо подают в выплавной газификатор по крайней мере по одному трубопроводу в противотоке с частью полученного при газификации восстановительного газа с охлаждением газа в зоне трубопровода до 750-950°С, при этом количество газа, подаваемого противотоком по трубопроводу, составляет 5-30 об. % от общего количества газа, вводимого в шахтную печь.

2. Способ по п. 1, отличающийся тем, что охлаждение части газа, входимого через трубопровод, осуществляют за счет смешения его с другой частью рециркулируемого, охлажденного и обеспы-ленного газа, полученного в газификаторе.

3. Способ по п. 1, отличающийся тем, что рециркулируемую часть газа перед смешиванием ее с частью газа, выходящего непосредственно из выплавного газификатора, охлаждают до 50 °С.

4. Устройство для прямого получения чугуна из дисперсной железной руды, содержащее расположенную над выплавным газификатором шахтную печь с узлами загрузки вверху и выгрузки внизу печи, устройства для ввода газа в средней части и вывода газа в верхней части печи, отличающееся тем, что, с целью увеличения эффективности процесса за счет непрерывной транспортировки горячего губчатого железа в выплавной газификатор, устройство снабжено по крайней мере одним трубопроводом, соединяющим узел выгрузки шахтной печи с газификатором, при этом трубопровод выполнен с боковым впуском для газа.

5. Устройство по п. 4, отличающееся тем, что узел выгрузки выполнен в виде распределенных по поперечному сечению или расположенных радиально червячных транспортеров, закрепленных на консоли.

6. Устройство по п. 4, отличающееся тем, что транспортирующая часть червячных транспортеров выполнена в виде образованного лопастями прерывистого червячного винта.

7. Устройство по п. 4, отличающееся тем, что огибающая транспортирующей части червячных транспортеров имеет коническое сужение в направлении к входной стороне транспортеров.

Текст

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСНИХ РЕСПУБЛИИ (19) (11). 4(51) С 21 В 13/00 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3335454/22-02 (22) 10.09.81 •* '""•• (31) Р 3034539.2 у (32) 12.09.80 і г (зз) Ф Р Г І .• -• (46) 15.04.85. Б юл. № 14 (72) Ральф Вебер (ФРГ), Бернт Роллтігер (Австрия), Рольф Хаук (ФРГ), Михаель Нагль и Бернхард Риннер (Австрия) (71) Корф Инжиниринг ГмбХ (ФРГ)и ФоестАлышне (Австрия) (53) 669.183.421(088.8) (56) 1. Заявка ФРГ № 2843303, кл. 18 а 13/02, 1971. (54) СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЧУГУНА ИЗ ДИСПЕРСНОЙ ЖЕЛЕЗНОЙ РУДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57) 1. Способ прямого получения чугуна из дисперсной железной руды, включающий восстановление в противотоке горячим восстановительным газом загружаемой сверху в шахтную печь опускающейся железной руды, выгрузку в выплавной газификатор, расплавление, сжигание в газификаторе угля, образование восстановительного газа, последующее его охлаждение, обеспыливание и подачу в зону восстановления шахтной печи, о т л и ч а ю щ и й с я тем, что, с целью увеличения эффективности процесса за счет непрерывной транспортировки горячего губчатого железа в выплавной газификатор, горячее губчатое железо подают в выплавной газификатор по крайней мере но одному трубопроводу в противотоке с частью полученного при газификации восстановительного газа с охлаждением газа в зоне трубопровода до 750 — 950° С, при этом количество газа, подаваемого противотоком по трубопроводу, составляет 5-30 оп.% от общего количества газа, вводимою в шахтную/пе,ч£-™*- -.. / •f 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, -что охлаждение части газа, входимого через трубопровод, осуществляют за счет смешения его с другой частью рециркулируемого, охлажденного и обеспыленного газа, полученного в газификаторе. , .. 3. Способ по п. 1, о т я и ч а ю щ и й • с я тем, что реїшркулируемуго часть газа . перед'смешипанием ее с частью газа, выходящего непосредственно из выплавного газификатора, охлаждают до 50 С. 4. Устройство для прямого получения чугуна из дисперсной железной руды, содержашее расположенную над выплавным газификатором шахтную печь с узлами загрузки вверху и выгрузки внизу печи, устройства для ввода газа в средней части и вывода газа в верхней части печи, о г л и ч а ю ш е е с я тем, что, с целью увеличения эффективности процесса за счет непрерывной транспортировки горячего губчатого железа в выплавной газификатор, устройство снабжено по крайней мере одним трубопроводом, соединяющим узел выгрузки шахтной печи с газификатором, при этом трубопровод выполнен с боковым впуском для газа. 5. Устройство'по п. 4, о т л и ч а ю щ е • е с я тем, что узел выгрузки выполнен в виде распределенных по поперечному сечению или расположенных радиально червячных транспортеров, закрепленных на консоли. 6. Устройство по п. 4, о т л и ч а ю щ е~ е с я тем, что транспортирующая часть черппчпых транспортеров выполнена в виде образованного лопастями прерывистого червячного винта. 7. Устройство по п. 4, о т л и ч а го • щ е е с я тем, что огибающая транспортирующей части червячных транспортеров имеет коническое сужение в направлении к входной стороне транспортеров. 1151220 Изобретение относится к металлургии, в частности к прямому получению чугуна из дисперсной железной руды. Наиболее близким по технической сущности 5 и достигаемому результату к данному является способ прямого получения чугуна нз дисперсной железосодержащей руды, включающий восстановление в противотоке горячим восстано вительным газом загружаемую сверху в шахтнуго печь опускающуюся железную рулу, выгрузку 10 в выплавной газификатор, расплавление, сжигание в газификаторе угля, образование восстановительного газа, последующее его охлаждение, обеспылив аниё и подачу в зону восстанов15 ления шахтной печи. Известно устройство для прямого получения чугуна из дисперсной железосодержащей руды, содержащее шахтную печь с узлами загрузки сверху и выгрузки снизу, устройства для ввода газа е средней части и вывода газа 20 в верхней части печи [1]. Недостатком известного способа является, то, что произведенный в плавильном газификаторе восстановительный газ в месте выхода из плавильного газификатора еще имеет темпе- " ратуру ~ 1200— 1400 С и, кроме того, содержит большую долю пыли. Поэтому он может подводиться к шахтной печи прямого восстановления только после очистки и охлаждения до необходимой для процесса прямого 30 восстановления температуры ™800 С. Непосредственный ввод в восстановительную печь привел бы в течение короткого времени к склеиванию насыпного материала и засорению промежуточных пространств зэ счет увлекае35 мой с газом пыли и сделал бы процесс прямого восстановления невозможным. Поэтому прямое соединение между шахт Е й печью Ю прямого восстановления и плавильным гази40 фикатором исключается и горячее губчатое железо подается из шахтной печи прямого восстановления в плавильный газификатор с помощью шлюза, выполненного в виде запорного клапана. Такого рода шлюзы вследствие 45 высоких температур и свойств насыпного материала подвержены повреждениям. Материал задерживается в местах закрытия запорных узлов и тем самым уже не обеспечивается герметичность в отношении газа. Горячие 50 поднимающиеся газы, которые разогревают насыпной материал выше его точки размягчения, приводят вскоре к дальнейшим затруднениям вследствие спеканий частиц губчатого железа. 55 Цель изобретения — увеличение эффективности процесса за счет непрерывной транспортировки горячего губчатого железа в выплавной газификатор. 2 Поставленная цель достшается тем, что согласно способу прямого получения чугуна из дисперсной железной руды, включающему восстановление в противотоке горячим восстановительным газом загружаемой сверху в шахтную печь опускающейся железной руды, выгрузку в выплавной газификатор, расплавление, сжигание в газификаторе угля, образование восстановительного газа, поспедую щее его охлаждение, обеспыливание и подачу в зону восстановления шахтной печи, горячее губчатое железо подают в выплавной газификатор по крайней мере по одному трубопроводу в противотоке с частью полученного при газификации восстановительного газа с охлаждением газа в зоне трубопровода до 75О-95О°С, при этом количество газа, подаваемого противотоком по трубопроводу, составляет 5-30 об.% от общего количества газа, вводимого в шахтную печь. Охлаждение части газа, вводимого через трубопровод, осуществляют за счет смешения его с другой частью рециркулируемого, охлажденного и обеспыленного газа, полученного в газификаторе. Рециркулируемую часть газа перед смешиванием ее с частью газа, выходящего непосредственно из выплавного газификатора, охлаждают до 50°С. Устройство для прямого получения чугуна из дисперсной железкой руды, содержащее шахтную печь с узлами загрузки вверху и выгрузки внизу печи, устройства для ввода газа в средней части и вывода газа в верхней части печи, снабжено по крайней мере, одним трубопроводом, соединяющим узел выгрузки шахтной печи с газификатором, при этом трубопровод выполнен с боковым впуском для газа. Узел выгрузки выполнен в виде распределенных по поперечному сечению или радиально расположенных червячных транспортеров, закрепленных на консоли. Транспортирующая часть червячных транспортеров выполнена в виде образованного лопастями прерывистого червячного винта. Огибающая транспортирующей части червячных транспортеров имеет коническое сужение в направлении к входной стороне транспортеров. Малая часть произведенного в плавильном газификаторе восстановительного газа может без трудностей вводиться в противотоке по отношениию к частицам губчатого железа в восстановительный агрегат, когда этот газ перед выпускным устройством охлаждается до температуры ниже температуры размягчения транспортируемого губчатого железа. 1151220 мого через средний впуск газа А горячего восстановительного газа с температурой 760850 С восстанавливается до губчатого железа. Использованный восстановительный газ покидает шахтную печь 2 через верхний ішпуск газа 5 (может направляться обратно обычным образом в контур восстановительного газа или использоваться другим образом). Получаемое за счет восстановления кусковой железной руды горячее губчатое железо выпускается при ~75О- 800° С снизу из шахтной печи прямого восстановления 2 и непрерывно загружается сверху в плавильный газификатор. В плавильном газификаторе из поступающего через отверстия 6 угля и впуваемого через двенадцать радиальных форсунок 7 кислородсодержащего газа, например кислорода и воздуха, образуется углеродный псевдоожижеїшьш углеродный слой 8, в котором заметно тормозятся более крупные частицы губчатого железа (до вхождения в высокопроцесса восстановительного газа. Сопротивлетемпературную зону в нижнем участке углеродние потоку для названного первым пути потока ного неевдоожиженного слоя их температура в первую очередь определяется выпускным существенно повышается и они расплавляются). устройством и столбом нзсыпного материала 25 Над углеродным псевдоожиженным слоем до форсунок для вдувания очищенного и ох8 находится пространство успокоения, в колажденного восстановительного газа. Поэтому торое входят радиальные форсунки 9, через используется выпускное устройство, которое которые вдуваются для охлаждения произимеет относительное высокое сопротивление веденного в плавильном газификаторе горячепотоку, тогда как сопротивление потоку на пути главного потока восстановительного газа 30 го восстановительного газа водяной пар, углеводороды или, например, охлажденный до за счет соответствующего выбора обеспылива50 С восстановительный газ. Произведенный ющих и охлаждающих устройств удерживается в плавильном газификаторе восстановительпо возможности малым. В качестве выпускноный газ покидает плавильный газификатор го устройства используют пригодны червячные транспортеры, подающая часть выполнена в виде 35 над пространством успокоения через два выпуска газа 10 с температурой 1200—1400 С лопастного червяка, а выпускное отверстие и давлением около 2 бар. Затем он попадает входит непосредственно в соединенную с плав смесительное место 31, в котором он с повильным газификатором опускную трубу. мощью охлажденного газа с достаточно боЧервячные транспортеры обусловливают относительно высокие потери давления и одновре- 40 лее низкой температурой доводится до необходимой для прямого восстановления темпеменно образуют хороший фильтр для пыли, которатуры, как правило равной 760—850 С. рый за счет постоянного выпуска уловленных часСмесительное место с точки зрения техники тичек пыли вместе с частицами губчатого жепотока выполнено таким образом, что часть леза "самоочищается". кинетической энергии охлажденного газа На фиг.1 изображена схема способа и после смешивания с горячим, поступающим устройства; на фиг. 2 — продольный разрез от плавильного газификатора восстановительчервячного транспортера для горячего выпуска ным газом возвращается в виде давления, и частиц губчатого железа. тем самым потери давления на пути горячего Устройство для прямого производства жидкого чугуна из кусковой железной руды содер- - 0 газа удерживаются по возможности малыми, жит плавильный газификатор 1. Над плавильным От смесительного места газ поступает к цикгазификатором расположена подвешенная в лонному сепаратору J2, в котором в значистальной конструкции (не показана) шахтная тельной мере отделяются увлекаемые вместе печь 2 прямого восстановления. К последней с потоком газа коксовая пыль и зола. через герметичный в отношении газа двухюбоч-55 Затем охлажденный до необходимой темпераный затвор 3 подводится кусковая железная туры процесса и очищенный поток горячего руда, которая опускается в форме насыпной газа разделяется: примерно 60 об.% от обшеэасыпки в шахтную печь и с помощью вдуваєго количества газа вдуваются в качесгве перПри процессе охлаждения оказывается существенным то, что он не снижает качество восстановительного газа. Предпочтительно добавлять достаточно охлажденный } как правило, до температуры ниже Ш0°С и очищенный восстановительный газ. Существенная доля совместно направляемой пыли осаждается в области выходной стороны выпускного устройства и выпускается с помощью отверстия вместе с частицами 10 губчатого железа. Для того, чтобы доля непосредственно протекающего через выпускное устройство неочищенного восстановительного газа по отношению к вдуваемому в восстановительную зону, очищенному и охлажденному до темперагу- Т5 ры процесса газу удерживалась малой, сопротивление потоку на пути потока неочищенного восстановительного газа должно быть существенно более высоким, чем на пути потока 20 очищенного и охлажденного до температуры 1151220 го восстановления. Охлажденный газ подвового частичного газового потока 13 через дится таким образом, что возникает хорошая впуск газа 4 в восстановительную зону шахттурбулизадия с поднимающимся сырым газом. ной печи прямого восстановления 2, тогда как Содержащаяся при входе в червячный транспордругая часть для получения охлажденного тер 17 в поднимающемся потоке газа пыль газа подводится к холодильнику с брызгалаоседает в основном в области червячного транми 14 и затем к промывной башне 15. Выспортера и последовательно транспортируется ходящий охлажденный газ сжимается с поназад вместе с частинами губчатого железа мощью компрессора 16 и при температуре вновь в соответствующую опускную трубу и л-50°С подводится для регулированы температуры выходящего из плавильного газифика- 10 в плавильный газификатор тора горячего восстановительного і аза к смесиСущественным является ограничение второтельному месту П, для регулирования темпего частичного потока газа 24, т. е. протекаюратуры восстановительного газа в плавильном щею через шесть опускных труб 19 непосредгазификаторе - к форсункам 9 и дадее ственно от плавильного газификатора вверх к кольцевому трубопроводу. 15 количества сырого газа до доли, равной максимально 30 об.% от общего вводимого в Для горячего выпуска частиц губчатого • шахтную печь прямого восстановления колижелеза из шахтной печи прямого восстановлечества восстановительного газа Для этого ния 2 симметрично средней оси печи располонеобходимо, чтобы сопротивление потоку для жены радиально шесть червячных транспортеров 17, которые выполнены в віще лопастных 20 второго частичного потока газа 24 на пути потока до восстановительной зоны в шахтной червяков и имеют одностороннюю опору. Выпечи прямого восстановления, т. е. до плосходное отверстие 18 каждого червячного кости впуска газа 4, было большим, чем соптранспортера соединено с соединительным ротивление потоку для первого частичного трубопроводом в форме опускной трубы 19, которая через потолок 20 плавильного газифи- 25 потока газа 13 на пути потока от выпуска газа 10 до впуска газа 4. Этому требованию катора 1 входит в пространство успокоения удовлетворяет выполнение выпускного устройэтого газификатора (в этом случае предусмотства в виде червячного транспортера, трансрено также шесть расположенных симметрично портирующая часть которого выполнена по оси опускных трубІ, В каждую трубу по в виде лопастного червяка. В остальном возможности ближе к входу в плавильный 30 сопротивление потоку и тем самым потери іазификатор входит форсунка 21 из кольцеводавления на пути первого частичного потока го трубопровода 22, к которой подводится от газа 13 намеренно удерживаются малыми. компрессора 16 обозначенный как третий частичный поток газа 23 поток охлажденного С помощью данного способа и устройства до 50 С и очищенного, направляемого от гша- 35 обеспечивается возможность непосредственной вильного газификатора восстановительного непрерывной транспортировки горячих частиц газа. губчатого железа из шахтной печи прямого воесстановления 2 в плавильный газификатор В известных способах и установках с по1. Здесь не нужно использовать шлюзы или мощью дорогостоящих мероприятий предотврадругие дорогостоящие устройства для герметищается возможность попадания неочищенного 40 зации относительно горячего восстановительнои слишком горячего восстановительного газа го газа, которые при высокой температуре и 6ej подготовки в шахтную печь прямого восстав зависимости от вида подлежащего транспорновления, согласно данному способу возможна тированию материала не обладают требующейподача ограниченного потока газа непосредственно от плавильного газификатора через 45 ся эксплуатационной надежностью. выпускное устройство Г/ для горячего губчатого железа в противопотоке по отношению Червячный транспортер прифлаицован к свак нему. Весь текущий непосредственно из ренному с кож>хом шахтной печи прямого плавильного газификатора в опускные трубы восстановления патрубку 25. В патрубке 25 поток газа из неочищенного восстановительного 50 находится на выходной стороне 18 транспортегаза обозначен как второй частичный поток ра выходной патрубок для прифланцовывания газа 24. Температура втекающего в опускные опускной трубы 19 (см. фиг. І ) . В качестве трубы 19 второго- частичного потока газа 24 защиты от износа кирпичной кладки транспорпонижается с помощью вводимого в регулирутирующую часть охватывает оболочковая труба емом количестве охлажденного газа через 55 26, которая также прифланцована к патрубфорсунки 21 до температуры 760-850 С, ку 25. прежде чем потоки газа через червячные транЧервячный транспортер 17 содержит входяспортеры 17 попадают в шахтную печь прямов печь транспортирующую часть 27, а 151220 также прифландованную к патрубку 25 вмступаюшую из печи опорную часть 28 и при водную часть. Транспортирующая часть 27 имеет форму образованного лопастями 29 прерывистого червячного витка, причем нарисованная штриховыми линиями огибаюхцая 30 лопастного червяка конически сужается к свободному концу вала 31. Этот свободный конец дохоцит почти до середины шахтной печи и обеспечивает за счет конического сужения огибающей равномерный отбор насыпного материала от столба насыпного материала. Вал 31 охлаждается водой и для этого выполнен полым с внутренней трубой 32, которая заканчивается недалеко от свободного конца вала 33 и вводится в охлаждающую воду, которая затем отводится на свободный конец и протекает обратно в кольцевом зазоре между центральной трубой 32 и внутренней стенкой вала 31. Привод 33 сконструирован следующим образом. Для вращения вала 31 служит храповой механизм 34 с колесом 35, с зубьями которого входит в зацепление собачка 36, установленная с возможностью поворота на рычаге 37, который в свою очередь с возможностью вращения сидит на валу и с помощью гидравлически или пневматически приводимого в действие поршня 38 может поворачиваться в ту или другую стороны на заданное угловое перемещение. При этом за счет собачки 36 колесо 35 поворачивается дальше на соот5 ветствующую одному шагу зубьев или кратному от одного шага зубьев величину. При больших диаметрах шахтной печи прямого восстановления необходимо направлять вал червячного транспортера через печь и ' и устанавливать на опоры по обе стороны в стенке емкости печи. В этом случае целесообразно располагать червячные витки в противоположном направлении от центра, т. е. транспортирующими к периметру, к 15 соплам может подводиться водяной пар для охлаждения сырого газа в верхней части выплавного газификатора до нужной температуры. В этом случае "рециркуляция" становится излишней. 20 Для охлаждения части поднимающегося потока газа 24 до 750-950 С можно использовать также и охлаждающий газ от внешнего источника, подаваемый по кольцевому трубопроводу 22. Охлаждение можно осу-. 25 ществлять и с помощью холодильника. В таблице в качестве конкретного примера осуществления приведены состав газа, его объем, температура и давление в различных точках циркуляционного контура. Состав газа Точки газового контура СО н2 Перед форсункой 9 65 27 (23) перед кольцевым каналом 22 (охлажденный газ, третий поток) 65 За отверстиями 10 для выхода газа | со2 Расход, м */ч нго 3 4 1000 27 1 3 4 67 28 I

ДивитисяДодаткова інформація

Автори англійськоюRolf Hauk, Bernhard Rinner

Автори російськоюРольф Хаук, Бернхард Риннер

МПК / Мітки

МПК: C21B 13/00

Мітки: чавуну, прямого, здіснення, пристрій, дисперсної, руди, спосіб, залізної, отримання

Код посилання

<a href="https://ua.patents.su/10-6580-sposib-pryamogo-otrimannya-chavunu-z-dispersno-zalizno-rudi-ta-pristrijj-dlya-jjogo-zdisnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого отримання чавуну з дисперсної залізної руди, та пристрій для його здіснення</a>

Попередній патент: Спосіб одержання бензолсульфонатної солі 3-етіл-5метілового ефіру 2-(2-аміноетоксіметіл)-4-(2-хлорфеніл)-6-метіл-1,4-дігідропірідін-3,5-дікарбонової кислоти

Наступний патент: Роз’єднуючий пристрій для установлення електричних приладів

Випадковий патент: Спосіб профілактики розвитку епідурального фіброзу після видалення кил поперекового відділу хребта