Спосіб зменшення викиду noх з випалювального пічного агрегату

Формула / Реферат

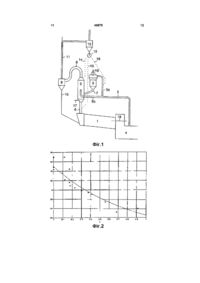

1. Способ уменьшения выброса ΝОх из обжигового печного агрегата, предназначенного для термообработки сырьевых материалов, который содержит по меньшей мере теплообменник и по меньшей мере три разных зоны сжигания N-содержащего топлива, причем в первой из этих по меньшей мере трех зон (1) топливо сжигают в количестве с и в эту зону подают кислородсодержащий газ; во второй из этих по меньшей мере трех зон (2) топливо сжигают в количестве b и в эту зону из других по меньшей мере двух зон (1, 3) подают соответственно по каналу (6) и каналу (7) NO-содержащие отходящие газы, причем отходящие газы, выходящие из этой второй зоны, отводятся из обжигового печного агрегата; в третьей из этих по меньшей мере трех зон (3) топливо сжигают в количестве а и в эту зону подают кислородсодержащий газ; согласно которому суммарное количество топлива b+а, которое сжигают во второй и третьей зонах (2, 3), определяют потребностью в энергии, необходимой для достижения требующейся степени термообработки сырьевых материалов, подаваемых в первую зону, причем для достижения минимального содержания N0х в отходящих газах, выходящих из второй зоны (2), соотношение b и а регулируют; и согласно которому поток сырьевого материала, подаваемого в теплообменник (12) разделяют на три потока (14, 15, 16) с целью регулирования температуры во второй и в третьей из этих по меньшей мере трех зон в диапазоне 900-1200 °С, причем первый из этих потоков (15) подают в поток отходящих газов, проходящий из первой зоны (1) во вторую зону (2) по каналу (6), а второй из этих потоков (16) подают в третью зону (3), отличающийся тем, что третий из этих потоков (14) подают в поток материала, проходящего через вторую зону (2), ниже по потоку от канала (7), по которому подводится частично декарбонизированный материал из третьей зоны (3).

2. Способ по п. 1, отличающийся тем, что третий из этих потоков (14) подают в поток материала на участке, расположенном за второй зоной (2).

3. Способ по п. 1 или 2, отличающийся тем, что первая зона представляет собой обжиговую печь (1), вторая зона представляет собой декарбонизатор (2), а третья зона представляет собой по меньшей мере одну камеру обжига.

4. Способ по одному из пп. 1-3, отличающийся тем, что сырьевые материалы и кислородсодержащий газ подают в верхнюю часть камеры (камер) обжига (3), что топливо сжигают также в верхней части камеры (камер) обжига (3) и, что по меньшей мере частично декарбонизированный материал и отходящие газы отводятся из нижней части камеры (камер) обжига (3).

5. Способ по любому из предшествующих пунктов, отличающийся тем, что температура в декарбонизаторе (2) находится в пределах от 900 до 1150 °С.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что температура в камере (камерах) обжига (3) находится в пределах от 900 до 1200 °С.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что температура в камере (камерах) обжига (3) находится в пределах от 1000 до 1200 °С.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что температура в декарбонизаторе (2) находится в пределах от 950 до 1150 °С.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что температура в камере (камерах) обжига (3) находится в пределах от 1050 до 1200 °С.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что температура в декарбонизаторе (2) находится в пределах от 1000 до 1150 °С.

Текст

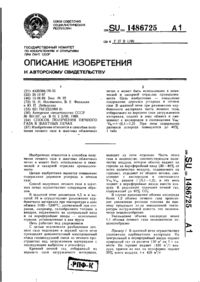

1 Способ уменьшения выброса NOX из обжигового печного агрегата, предназначенного для термообработки сырьевых материалов, который содержит по меньшей мере теплообменник и по меньшей мере три разных зоны сжигания Nсодержащего топлива, причем в первой из этих по меньшей мере трех зон (1) топливо сжигают в количестве с и в эту зону подают кислородсодержащий газ, во второй из этих по меньшей мере трех зон (2) топливо сжигают в количестве b и в эту зону из других по меньшей мере двух зон (1, 3) подают соответственно по каналу (6) и каналу (7) NO-содержащие отходящие газы, причем отходящие газы, выходящие из этой второй зоны, отводятся из обжигового печного агрегата, в третьей из этих по меньшей мере трех зон (3) топливо сжигают в количестве а й в эту зону подают кислородсодержащий газ, согласно которому суммарное количество топлива Ь+а, которое сжигают во второй и третьей зонах (2, 3), определяют потребностью в энергии, необходимой для достижения требующейся степени термообработки сырьевых материалов, подаваемых в первую зону, причем для достижения минимального содержания N0x в отходящих газах, выходящих из второй зоны (2), соотношение b и а регулируют, и согласно которому поток сырьевого материала, подаваемого в теплообменник (12) разделяют на три потока (14, 15, 16) с целью регулирования температуры во второй и в третьей из этих по меньшей мере трех зон в диапазоне 900-1200°С, причем первый из этих потоков (15) подают в поток отходящих газов, проходящий из первой зоны (1) во вторую зону (2) по каналу (6), а второй из этих потоков (16) подают в третью зону (3), отличающийся тем, что третий из этих потоков (14) подают в поток материала, проходящего через вторую зону (2), ниже по потоку от канала (7), по которому подводится частично декарбонизированный материал из третьей зоны (3) 2 Способ по п 1, отличающийся тем, что третий из этих потоков (14) подают в поток материала на участке, расположенном за второй зоной (2) 3 Способ по п 1 или 2, отличающийся тем, что первая зона представляет собой обжиговую печь (1), вторая зона представляет собой декарбонизатор (2), а третья зона представляет собой по меньшей мере одну камеру обжига 4 Способ по одному из пп 1-3, отличающийся тем, что сырьевые материалы и кислородсодержащий газ подают в верхнюю часть камеры (камер) обжига (3), что топливо сжигают также в верхней части камеры (камер) обжига (3) и, что по меньшей мере частично декарбонизированный материал и отходящие газы отводятся из нижней части камеры (камер) обжига (3) 5 Способ по любому из предшествующих пунктов, отличающийся тем, что температура в декарбонизаторе (2) находится в пределах от 900 до 1150°С 6 Способ по любому из предшествующих пунктов, отличающийся тем, что температура в камере (камерах) обжига (3) находится в пределах от 900 до1200°С 7 Способ по любому из предшествующих пунктов, отличающийся тем, что температура в камере (камерах) ожига (3) находится в пределах от 1000 до1200°С 8 Способ по любому из предшествующих пунктов, отличающийся тем, что температура в декарбонизаторе (2) находится в пределах от 950 до 1150°С 9 Способ по любому из предшествующих пунктов, отличающийся тем, что температура в камере (камерах) обжига (3) находится в пределах от 1050до1200°С 10 Способ по любому из предшествующих пунктов, отличающийся тем, что температура в декарбонизаторе (2) находится в пределах от 1000 до1150°С О ю 00 49875 Настоящее изобретение относится к способу уменьшения выброса NOx из обжигового печного агрегата, в котором для термообработки сырьевых материалов применяются топлива с низкой испаряемостью, причем в обжиговом печном агрегате такого типа топливо может сжигаться по меньшей мере в трех различных зонах В одной из этих по меньшей мере трех зон топливо сжигается в количестве с, в другой из этих зон топливо сжигается в количестве Ь, и в эту вторую зону из других по меньшей мере двух зон также поступают отходящие газы, содержащие N0 В остальных из этих по меньшей мере трех зон топливо сжигается в количестве а, и в эти зоны подается по меньшей мере часть сырьевых материалов вместе с кислородсодержащим газом Суммарное количество топлива, b + а, сжигаемого во второй и упомянутых последними зонах, определяется требующимися условиями обработки сырьевых материалов, а количества топлива, b и а, сжигаемого во второй и последней зонах, регулируются в сторону увеличения или уменьшения до тех пор, пока в отходящих из второй зоны газах не будет достигнуто минимальное содержание N0 Оксиды азота, NOx, образуются во время процесса горения в результате реакции окисления азота в топливе и в результате реакции окисления азота в воздухе, подаваемом в зону горения В том случае, когда температура в зоне горения составляет менее 1200°С, NOx образуется только на основе азота, который присутствует в топливе Этот тип называется топливным NOx Если температура поднимется до уровня свыше 1200°С, оксиды азота будут образовываться также на основе воздуха, подаваемого в зону горения Этот тип называется температурным NOx Приблизительно 95% оксидов азота, которые образуются в виде топливного NOx и температурного NOx, представляют собой монооксид азота, N0 В системе, в которой сжигается топливо, содержащее азот, имеют место следующие реакции NTonn + 0 ^ N 0 (1) NT0™ + NO -> N2 + О (2) Реакция (1) свидетельствует о том, что образование N0 в зоне будет зависеть от содержания азота в топливе и от содержания кислорода в газах, находящихся в этой зоне Реакция (2) свидетельствует о том, что, если в газе, который подается в эту зону, уже присутствует N0, количество N0, присутствующего в подводимом газе, будет уменьшаться за счет соединений азота, которые высвобождаются из топлива Суммарный выход N0, таким образом, зависит также от содержания N0 в подводимом газе, и, поскольку скорость реакции для реакции (2) возрастает с температурой более быстро, чем скорость реакции для реакции (1), повышение температуры в суммарных единицах приведет к уменьшению количества NOx, которое выходит из зоны обжига В отношении высокотемпературного горения в декарбонизаторе известно, что, если температура возрастает при близительно на 100°С, существует возможность понизить уровень NOx, выходящего из декарбонизатора, на 10 - 15% Верхний предел, при котором можно воспользоваться этим преимуществом, составляет 1200°С при этой температуре процесс образования температурного NOx из воздуха, подаваемого в зону горения, будет опережать процесс уменьшения N0, обусловленный реакцией (2) В тех случаях, когда обжиговый печной агрегат используется для получения цементного клинкера, процесс термообработки включает предварительный нагрев, декарбонизацию, агломерацию и охлаждение минеральных сырьевых материалов Три зоны, где сжигается N-содержащее топливо, находятся в зоне агломерации обжиговой печи и в двух местах в зоне декарбонизации - в декарбонизаторе и по меньшей мере в одной камере обжига В соответствии с терминологией описания настоящего изобретения «камера обжига» - это зона, где сжигается топливо и куда, в то же время, подаются материалы, подлежащие обработке «Декарбонизатор» - это камера обжига, расположенная в газопроводе обжиговой печи, по которому будут проходить отходящие из этой печи газы Температура в обжиговом печном агрегате для производства цементного клинкера превышает 1200°С только в собственно агломерационной печи Необходимые температура и время пребывания зависят от характеристик сырьевых материалов Сырьевой материал с низкими характеристиками прокаливания потребует, таким образом, более высокой температуры и/или более продолжительного времени пребывания Такой режим работы, где высокая температура пламени достигает 2000°С, приведет к существенному увеличению скорости образования NOx в отходящих газах Измерения показывают, что содержание летучих веществ в используемом топливе и температура, при которой происходит декарбонизация, являются теми факторами, которые оказывают влияние на образование NOx в зоне декарбонизации Чем выше содержание летучих веществ в топливе, тем, как оказывается, меньше количество N-гопл, который превращается в NOx Признанным фактом является то, что многие преимущества могут быть достигнуты путем оснащения зоны декарбонизации дополнительной камерой обжига, которая расположена таким образом, что в нее подается исключительно третичный воздух, поступающий из холодильника Такая камера обжига могла бы считаться составной частью зоны декарбонизации, если бы в нее подавались сырьевые материалы Печной агрегат такого типа описан в европейском патенте № 103423 (F L Smidth & Co A/S, соответствующем DK-C-151319) Отсюда известен обжиговый печной агрегат (SLC-S) для декарбонизации цементных сырьевых материалов, в кото 49875 ром учитывается тот факт, что достигнуть полного выжигания топлива, которое используется в декарбонизаторе, может быть затруднительно В этом агрегате сырьевой материал подается в камеру обжига (4), в которой он подвергается декарбонизации в потоке нагретого воздуха, поступающего от холодильника (2), только после того, как он прошел циклонный теплообменник (18, 18', 19, 20, 21) После предварительного нагрева сырьевой материал направляется в зону декарбонизации в два места в камеру обжига (4) и в газопровод (28) обжиговой печи или в камеру выдержки (29) Как указано в п 4 формулы изобретения, существует возможность подавать топливо в газопровод (28) обжиговой печи через горелку (45), однако в соответствии с изложенным в колонке 6, строки 13 - 27, это дополнительное количество топлива подается только при условии возможного увеличения количества цементной сырьевой муки, подаваемой в газопровод обжиговой печи Из патента США № 4,014,641 (Mitsubishi) известен обжиговый печной агрегат для декарбонизации цементных сырьевых материалов, в котором количество оксида азота в отходящих из обжиговой печи газах уменьшается за счет создания некоторого пространства в газопроводе обжиговой печи, куда подается восстановительный газ Нагретый воздух от холодильника (по каналу (5)) и горячий воздух из обжиговой печи (по каналу (13)) направляются в циклонный теплообменник (14, 15, 16, 17), в котором сырьевой материал подвергается предварительному нагреву в противотоке с горячим газом, поступающим от холодильника и обжиговой печи В пространстве газопровода обжиговой печи, которое находится ниже канала подачи (5), идущего от холодильника, за счет введения восстановительных газов, подаваемых по каналу (12), создаются условия восстановления Восстановительные газы образуются в декарбонизаторе (8), поскольку объем воздуха, подаваемого в декарбонизатор, достаточен для насыщения газом топлива, находящегося в декарбонизаторе, однако недостаточен для обеспечения полного выжигания топлива в декарбонизаторе (колонка 4, строки 1 - 5) Существенным недостатком этого печного агрегата является то, что в нем не могут быть использованы топлива, которые с трудом поддаются воспламенению и которые медленно горят, например, нефтяной кокс, антрацит и другие породы угля с низким содержанием газа, поскольку они привели бы к образованию большого количества несгоревшего коксового остатка, который осаждался бы во вращающейся обжиговой печи и, как следствие этого, создал бы проблемы, связанные с образованием нагара и возможностью удаления серы Из патента США № 5,364,265 (CLE) известна еще одна система декарбонизации, в которой выброс NOx сводится к образованию восстановительных газов, СО и Н, в камере обжига (20) Кокс, образующийся в камере обжига во время этого процесса, имеет вполне характерные реактивные свойства Однако оптимизация этого способа является относительно трудно осуществимой с точки зрения обеспечения минимального выброса NOx, поскольку во время работы регулированию поддаются лишь несколько параметров Количество топлива, сжигаемого в камере обжига, полностью зависит от требующейся степени декарбонизации цементной сырьевой муки Задачей настоящего изобретения является создание способа, с помощью которого можно было бы достигнуть уменьшения выброса NOx из обжигового печного агрегата и который позволил бы, в то же время, использовать топлива с низкой реакционной способностью, например, нефтяной кокс, антрацит и другие породы угля с низким содержанием газа, в зонах с относительно низкой температурой При производстве цементного клинкера такие зоны с относительно низкой температурой находятся в узле (узлах) декарбонизации до входа цементной сырьевой муки в обжиговую печь Согласно изобретению эта задача решается тем, что количество топлива Ь, которое используется для сжигания в зоне, куда подаются N0содержащие отходящие газы, и количество топлива а, которое используется для сжигания в зоне, куда подаются сырьевые материалы и кислородсодержащий газ, соответственно регулируются в сторону увеличения или уменьшения до тех пор, пока в газах, отходящих из зоны, куда подаются NO-содержащие газы, отходящие из всех других зон горения, не будет достигнуто минимальное содержание N0 Температура в зонах, где сжигается топливо b и а, находится в пределах от 900 до1200°С Фактически этот способ, согласно которому топливо сжигается в камере обжига, расположенной в канале подачи третичного воздуха и в декарбонизаторе, который представляет собой камеру обжига, расположенную в газопроводе обжиговой печи, является комбинацией обжигового печного агрегата ILC (декарбонизатор поточной линии) и обжигового печного агрегата SLC-S (система декарбонизатор отдельной линии - цепь единичных теплообменников) Следовательно, было бы разумно предположить, что выброс NOX из такого комбинированного печного агрегата будет соответствовать среднему значению между выбросом NOX, исходящим из агрегата ILC, и выбросом NOX, исходящим из агрегата SLC-S такой же производительностиОднако, как это не удивительно, оказалось, что выброс NOX из обжигового печного агрегата, который работает в соответствии со способом, заявленным в п 1 формулы изобретения, меньше, чем это может быть достигнуто в любом из двух известных печных агрегатов, ILC и SLC-S Кроме того, совсем не сложно преобразовать любые существующие печные агрегаты ILC в агрегат, который может работать в соответствии со способом, заявленным в п 1 формулы изобретения, что означает появление возможности использования топлив, которые с трудом сжигаются в зоне декарбонизации В существующих печных агрегатах SLC-S, как это уже описано в европейском патенте № 103423, уже возможно сжигать топливо в газопроводе обжиговой печи для создания восстановительной зоны, и, следовательно, настоящее изобретение может быть реализовано в этих 49875 агрегатах без необходимости внесения в них существенных конструктивных изменений Даже в тех случаях, когда в газопроводе обжиговой печи сжигается небольшое количество b топлива (около 10% от суммарного количества топлива, которое используется в зоне декарбонизации), становится возможным достигнуть значительного уменьшения выброса NOx из зоны декарбонизации, однако минимальное количество выбрасываемого из зоны декарбонизации NOx обеспечивается, как правило, когда в декарбонизаторе сжигается 25 - 75% количества b топлива С целью сведения к минимуму выброса NOx в процессе производства цементного клинкера целесообразно, чтобы процесс, имеющий место в камере обжига и в декарбонизаторе, осуществлялся при относительно высокой температуре, поскольку скорость реакции (2) возрастает по сравнению со скоростью реакции (1) Кроме того, степень выжигания таких топлив, как нефтяной кокс и антрацит, повышается при более высоких температурах Верхний предел рабочих температур при использовании данного способа для производства цемента составляет примерно 1200°С Когда температура достигает примерно 1200°С, в цементной сырьевой муке начинается образование жидкой фазы, в результате чего мука становится клейкой Оптимальным способом регулирования температуры в декарбонизаторе и в камере обжига является регулируемая подача цементной сырьевой муки в зону декарбонизации Как было установлено, особенно целесообразным является разделение цементной сырьевой муки, которая подается в зону декарбонизации, на три подпотока Затем в дополнение к загрузке цементной сырьевой муки в камеру обжига эти три подпотока подаются в зону декарбонизации соответственно до и после этой загрузки В связи с таким разделением температура в той части зоны декарбонизации, которая находится непосредственно за местом смешения отходящих из обжиговой печи газов, отходящих газов и частично декарбонизированных сырьевых материалов из камеры обжига и топлива, подаваемого в декарбонизатор, но до места подачи остальной части сырьевых материалов, устанавливается на уровне 1000 - 1150°С Эта температурная зона обеспечивает благоприятные условия для разложения NOx и в тех случаях, когда используется топливо, с трудом поддающееся горению, например, нефтяной кокс и антрацит Ниже следует более подробное описание настоящего изобретения, ведущееся со ссылками на прилагаемые чертежи, на которых представлены фиг 1 - вариант выполнения агрегата, при помощи которого может быть осуществлен способ, заявленный в формуле изобретения, фиг 2 - выброс NOx из ряда агрегатов ILC в функции количества NOx на входе в декарбонизатор, фигЗ - выброс NOx из декарбонизатора в функции количества топлива, добавляемого в декарбонизатор, в зависимости от суммарного количества топлива, добавляемого в зону декарбонизации 8 Обжиговый печной агрегат, показанный на фиг 1, представляет собой агрегат для производства цементного клинкера Он содержит обжиговую печь 1, декарбонизатор 2 и камеру 3 обжига За обжиговой печью 1 следует клинкерный холодильник 4, откуда нагретый воздух по каналу 4 поступает в зону декарбонизации Нагретый воздух разделяется между двумя каналами 5а и 5Ь, которые направляют этот воздух в декарбонизатор 2 и камеру 3 обжига В декарбонизатор 2 подаются горячие отходящие газы из обжиговой печи 1 по каналу 6 и горячие отходящие газы, смешанные с частично декарбонизированным сырьевым материалом, из камеры обжига 3 по каналу 7 Декарбонизированный сырьевой материал из декарбонизатора 2 направляется во взвешенном состоянии по каналу 8 в циклонный сепаратор 9 В циклонном сепараторе 9 газово-сырьевая суспензия разделяется на поток декарбонизированного сырьевого материала и поток горячего газа Декарбонизированный сырьевой материал направляется по каналу 10 во вращающуюся обжиговую печь 1, а поток горячего воздуха направляется по каналу 11 в циклонный теплообменник с несколькими циклонами На фиг 1 показан только самый нижний циклон 12 теплообменника Предварительно нагретый сырьевой материал из циклона 12 направляется через трехсекционное устройство 13 вниз в зону декарбонизации по трем каналам 14, 15 и 16 По каналу 14 сырьевой материал направляется непосредственно за декарбонизатор или в собственно декарбонизатор 2, по каналу 15 сырьевой материал направляется в поток газов, отходящих из обжиговой печи 1, в результате чего сырьевой материал попадает в декарбонизатор 2, а по каналу 16 сырьевой материал направляется в камеру 3 обжига По каналу 16 сырьевой материал может направляться либо непосредственно в камеру 3 обжига, либо в канал 5 подачи третичного воздуха, который показан на фиг 1 Общий поток сырьевого материала постоянно и регулируемо распределяется по трем каналам 14, 15 и 16, и при особых обстоятельствах можно, например, прервать прохождение потока сырьевого материала по одному или нескольким из этих каналов 14, 15 и 16 В таком агрегате топливо может сжигаться в декарбонизаторе 2 с помощью горелки 17 (Ь ккал/кг клинкера), в камере 3 обжига с помощью горелки 18 (а ккал/кг клинкера) и в обжиговой печи 1 с помощью горелки 19 (с ккал/кг клинкера) На фиг 2 представлены зарегистрированные данные об образовании NO в нескольких декарбонизаторах ILC в функции количества NO, подаваемого в декарбонизатор из обжиговой печи Поскольку эти данные относятся к замерам, полученным от различных печных агрегатов, на которых сжигаются различные топлива, отличающиеся одно от другого как с точки зрения теплотворной способности, так и с точки зрения содержания азота, было выбрано безразмерное выражение, где 49875 10 при количествах а + b = 450ккал/кг клинкера, котоNOC рые распределяются как количество b ккал/кг X= топл клинкера в декарбонизаторе и 450 - b ккал/кг клинкера в камере обжига Если температура в камере NO™ -NO У= обжига поддерживается на уровне примерно 1100°С, степень конверсии в камере обжига при = СТепеНЬ КОНВерСИИ N-гопл В N O , сжигании нефтяного кокса будет, как правило, a NOBX, NOBbix и Nтoпл рассчитаны в единицах равна примерно уКЭн - 0,5 кмоль/час или кг N-эквивалент/кг клинкера К декарбонизатору применимы следующие Если к этим экспериментальным данным приформулы менить кривую зависимости, появляется следующее отношение х, декарб х, декарб У= у = 1,5 • ожид(-х)-1 Torui, декарб Если возможно определить величину х, х декарб — > І^топл декарб ' Уїдекарб ~ N U i x декарб - I N U ~ должен быть выбран так, чтобы у N U i x декарб ~ І^ опл декарб " Удекарб

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reducing the nox emission from a kiln plant

Назва патенту російськоюСпособ уменьшения выброса noх из обжигового печного агрегата

МПК / Мітки

МПК: C04B 7/36, F27B 7/20, B01D 53/56

Мітки: пічного, викиду, випалювального, зменшення, агрегату, спосіб

Код посилання

<a href="https://ua.patents.su/7-49875-sposib-zmenshennya-vikidu-nokh-z-vipalyuvalnogo-pichnogo-agregatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб зменшення викиду noх з випалювального пічного агрегату</a>

Попередній патент: Спосіб виготовлення проникних шаруватих матеріалів з металевого волокна та порошку

Наступний патент: Газова суміш для господарського використання

Випадковий патент: Спосіб виготовлення фанери