Кормоготувальний агрегат

Формула / Реферат

1. Кормоготувальний агрегат, що містить раму, на якій встановлений привід, бункер зерна, переробну ємність, подрібнювач, який містить рухомий ротор з лопатями і нерухомі органи-жорна, встановлені з утворенням зазору з ротором, також патрубки та запірні клапани для можливості подачі і приймання матеріалу, який відрізняється тим, що ротор відцентрового дискового подрібнювача закріплений в корпусі на валу та має крім лопатей у формі дуги, які рівномірно розташовані по зовнішньому контуру кільцевого двостороннього торцевого вінця, на робочий площині якого виконані заглиблення, ще додаткові лопаті, та гострокутні зубці, які знаходяться між ступицею та кільцевим двостороннім торцевим вінцем, ротор встановлений між двома нерухомими кільцевими жорнами, які мають торцеві кільцеві вінці з заглибленнями та кільцеву конусну частину з відповідними гострокутними зубцями, корпус подрібнювача має вхідний отвір для можливості приймання суміші та напірний вихідний патрубок.

2. Агрегат за п. 1, який відрізняється тим, що з боку одного з нерухомих жорен корпус подрібнювача має не менше одного вхідного отвору навпроти вала, а з боку другого нерухомого жорна - глуху стінку з шарнірним вузлом для проходу консольного вала ротора, а вихідний патрубок розташований по дотичній зовнішнього контура корпуса.

3. Агрегат за п. 1, який відрізняється тим, що корпус відцентрового дискового подрібнювача, встановлений на рамі з горизонтальним розташуванням вала ротора, з'єднаний своїм вхідним отвором трубами через запірні клапани з низом переробної ємності та низом бункера для зерна, а напірний вихідний патрубок під'єднаний трубою через запірний клапан до верхньої частини переробної ємності, причому на напірній трубі передбачений додатковий запірний клапан для під'єднання гнучкого шланга з можливістю вивантаження.

4. Агрегат за п. 1, який відрізняється тим, що ротор відцентрового дискового подрібнювача, виконаний з наскрізними отворами у площині диска, закріплений на валу, який встановлений у підшипникову опору з дворядними радіально-упорними підшипниками, і через муфту, що компенсує, під'єднаний до електродвигуна, причому зазор між торцями кільцевих вінців встановлений в діапазоні 1,2-2,0 мм, а грані гострокутних зубців направлені радіально по конусній твірній.

5. Агрегат за п. 1, який відрізняється тим, що на роторі відцентрового дискового подрібнювача та нерухомих жорнах, на робочий площині, торцях кільцевих вінців заглиблення виконані у вигляді канавок, направлених під кутом 25-35° відносно радіального напрямку, які мають глибину 1,2-2,0 мм, ширину 1,4-2,0 мм, з кроком по колу в діапазоні від 6 до 10 мм.

6. Агрегат за п. 1, який відрізняється тим, що відцентровий дисковий подрібнювач, встановлений в порожнині переробної ємності, та його вихідний напірний патрубок, та труба, яка з'єднана з вхідний отвором, безпосередньо знаходяться в суміші, а в нижній частині переробної ємності встановлені запірний клапан та патрубок, для можливості вивантаження.

7. Агрегат за п. 6, який відрізняється тим, що в нижній частині переробної ємності крім запірного клапана встановлений відцентровий насос.

Текст

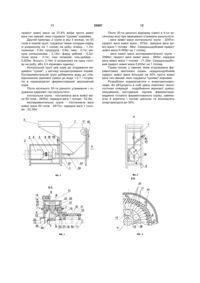

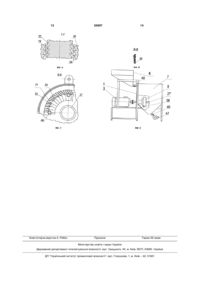

1. Кормоготувальний агрегат, що містить раму, на якій встановлений привід, бункер зерна, переробну ємність, подрібнювач, який містить рухомий ротор з лопатями і нерухомі органи-жорна, встановлені з утворенням зазору з ротором, також патрубки та запірні клапани для можливості подачі і приймання матеріалу, який відрізняється тим, що ротор відцентрового дискового подрібнювача закріплений в корпусі на валу та має крім лопатей у формі дуги, які рівномірно розташовані по зовнішньому контуру кільцевого двостороннього торцевого вінця, на робочий площині якого виконані заглиблення, ще додаткові лопаті, та гострокутні зубці, які знаходяться між ступицею та кільцевим двостороннім торцевим вінцем, ротор встановлений між двома нерухомими кільцевими жорнами, які мають торцеві кільцеві вінці з заглибленнями та кільцеву конусну частину з відповідними гострокутними зубцями, корпус подрібнювача має вхідний отвір для можливості приймання суміші та напірний вихідний патрубок. 2. Агрегат за п. 1, який відрізняється тим, що з боку одного з нерухомих жорен корпус подрібнювача має не менше одного вхідного отвору навпроти вала, а з боку другого нерухомого жорна глуху стінку з шарнірним вузлом для проходу консольного вала ротора, а вихідний патрубок розташований по дотичній зовнішнього контура корпуса. 3. Агрегат за п. 1, який відрізняється тим, що корпус відцентрового дискового подрібнювача, встановлений на рамі з горизонтальним розташуван U 2 (19) 1 3 вісно розташованих і таких що обертаються назустріч один одному дисків. На внутрішніх поверхнях дисків виконані кільцеві канавки у вигляді виступів, що чергуються, і западин трикутної форми, причому кут при вершинах виступів дорівнює кутові западин. Крім того, на внутрішніх поверхнях дисків виконані радіальні канавки, у яких встановлені ножі, за формою кільцеві канавки дисків, що копіюють, і виступають над їхньою поверхнею на висоту не менше середнього діаметра часток що подрібнюються. Матеріал, що подрібнюється, через порожній вал одною з дисків направляється в центральну частину подрібнювана. При обертанні дисків назустріч один одному частки, що подрібнюються, попадають під дію зустрічних робочих крайок ножів переміщаючись від центра до периферії подрібнювача. Недоліками відомого пристрою, є те що по всій зоні подрібнення, щілина між зустрічними ножами однакова, що може призвести до закупорювання зони в яку поступає ціле зерно і зменшує продуктивність процесу, і чим більш малого розміру потрібні частки на виході, тим менше пропускна здатність, або потрібно подавати на подрібнювання попередньо подрібнене зерно. Найбільш близьким по технічній суті є кормо готу вальний агрегат описаний у патенті України №53588 опублікованому 15.07.2005 року у бюл. №7, індекс МПК В02С7/18, В02С9/00, A01F29/00. Кормоготувальний агрегат, складається з рами, на якій встановлений привід та переробна камера, в корпусі якої розташовані рухомі і нерухомі робочі органи у вигляді дисків, встановлених з утворенням зазору, бункера для подачі кормової суміші, бункера для приймання матеріалу, патрубки для подачі і приймання матеріалу, причому, на патрубку для подачі матеріалу розташований клапан для впуску в переробну камеру повітря, а вихідний патрубок з'єднаний через бункер для приймання матеріалу з вхідним патрубком. Ротор переробної камери, виконаний з отворами та по периферії, додатково має лопатки, і встановлений між двома нерухомими дисками з зубцями по торцевий поверхні. Загальними суттєвими ознаками є те, що кормоготувальний агрегат містить раму, на якій встановлений привід, бункер зерна, переробну ємність, подрібнювач, який містить рухомий ротор з лопатями і нерухомі органи-жорна, встановленими з утворенням зазору з ротором, також, патрубки та запірні клапани для можливості подачі і приймання матеріалу. Недоліками прототипу, є те що, він не може герметизувати переробну камеру від доступу повітря і тим самим не дозволяє швидко виконати якісне подрібнювання одночасно з біологічною переробкою твердих цілих зернових продуктів, та. створення якісного корму для тварин, який легко засвоюється, так як відсутні елементи які дозволяють спочатку розбити ціле зерно, а потім розмолоти до розмірів часток від 0,5 до 1,4мм, та одночасно виконати ферментацію без доступу повітря. Метою корисної моделі є швидке якісне подрібнювання цілих зернових продуктів та інших твер 55997 4 дих поживних речовин з одночасною біологічною переробкою, ферментацією. Відмітними ознаками є те, що ротор відцентрового дискового подрібнювача, закріплений в корпусі на валу, та має крім лопатей у формі дуги, які рівномірно розташовані по зовнішньому контуру кільцевого двостороннього торцевого вінця на робочий площині якого виконані заглиблення, ще додаткові лопаті, та гострокутні зубці, які знаходяться між ступицею та кільцевим двостороннім торцевим вінцем, ротор встановлений між двома нерухомими кільцевими жорнами які мають торцеві кільцеві вінці з заглибленнями, та кільцеву конусну частину з відповідними гострокутними зубцями, корпус має вхідний отвір для можливості приймання суміші, та напірний вихідний патрубок. З боку одного з нерухомих жорнів корпус подрібнювача має не менше одного вхідного отвору навпроти валу, а з боку другого нерухомого жорна глуху стійку з шарнірним вузлом для проходу консольного валу ротора, а вихідний патрубок розташований по дотичній зовнішнього контуру корпуса. Корпус відцентрового дискового подрібнювача встановлений на рамі з горизонтальним розташуванням валу ротору, з'єднаний своїм вхідним отвором трубами, через запірні клапани з низом переробної ємності та низом бункера для зерна, а напірний вихід під'єднаний трубою через запірний клапан до верхньої частини переробної ємності, причому на напірній трубі передбачений додатковий запірний клапан для під'єднання гнучкого шланга з можливістю вивантаження. Ротор відцентрового дискового подрібнювача, виконаний з наскрізними отворами у площі диску, закріплений на валу, який встановлений у підшипникову опору з двохрядними радіально-упорними підшипниками, і через муфту, що компенсує, під'єднаний до електродвигуна, причому зазор між торцями кільцевих вінців встановлений в діапазоні 1,2-2,0мм, а грані гострокутних зубців направлені радіально по конусній твірній. На роторі відцентрового дискового подрібнювача, та нерухомих жорнах, на робочий площині, торцях кільцевих вінців, заглиблення виконані у вигляді канавок направлених під кутом 25-35 відносно радіального напрямку, яки мають глибину 1,2-2,0мм, ширину 1,4-2,0мм, з кроком по кругу в діапазоні від 6 до 10мм. Відцентровий дисковий подрібнювач встановлений в порожнині переробної ємності, та його вихідний патрубок, та труба, яка з'єднана з вхідний отвором, безпосередньо знаходяться в суміші, а в нижній частині переробної ємності встановлені запірний клапан та патрубок, для можливості вивантаження, та при низькому розташуванні і необхідності створити більший тиск подачі - в нижній частині переробної ємності крім запірного клапану встановлений відцентровий насос. Відмітними суттєвими ознаками дійсними у всіх випадках, є те, що ротор відцентрового дискового подрібнювача, закріплений в корпусі на валу, та має крім лопатей у формі дуги, які рівномірно розташовані по зовнішньому контуру кільцевого двостороннього торцевого вінця на робочий площині якого виконані заглиблення, ще додаткові 5 лопаті, та гострокутні зубці, які знаходяться між ступицею та кільцевим двостороннім торцевим вінцем, ротор встановлений між двома нерухомими кільцевими жорнами, які мають торцеві кільцеві вінці з заглибленнями, та кільцеву конусну частину з відповідними гострокутними зубцями, корпус має вхідний отвір для можливості приймання суміші, та напірний вихідний патрубок. Відмітними суттєвими ознаками дійсними в окремих випадках є те, що з боку одного з нерухомих жорнів, корпус подрібнювача має не менше одного вхідного отвору навпроти валу, а з боку другого нерухомого жорна глуху стінку з шарнірним вузлом для проходу консольного валу ротора, а вихідний патрубок розташований по дотичній зовнішнього контуру корпуса. Корпус відцентрового дискового подрібнювача встановлений на рамі з горизонтальним розташуванням валу ротору, з'єднаний своїм вхідним отвором трубами, через запірні клапани з низом переробної ємності та низом бункера для зерна, а напірний вихідний патрубок під'єднаний трубою через запірний клапан до верхньої частини переробної ємності, причому на напірній трубі передбачений додатковий запірний клапан для під'єднання гнучкого шланга з можливістю вивантаження. Ротор відцентрового дискового подрібнювача, виконаний з наскрізними отворами у площі диску, закріплений на валу, який встановлений у підшипникову опору з двохрядними радіально-упорними підшипниками, і через муфту, що компенсує, під'єднаний до електродвигуна, причому зазор між торцями кільцевих вінців встановлений в діапазоні 1,2-2,0мм, а грані гострокутних зубців направлені радіально по конусній твірній. На роторі відцентрового дискового подрібнювача, та нерухомих жорнах, на робочий площині, торцях кільцевих вінців, заглиблення виконані у вигляді канавок направлених під кутом 25-35 відносно радіального напрямку, яки мають глибину 1,2-2,0мм, ширину 1,4-2,0мм, з кроком по кругу в діапазоні від 6 до 10мм. Можлива конструкція, в який відцентровий дисковий подрібнювач, встановлений в порожнині переробної ємності, та його вихідний патрубок, та труба, яка з'єднана з вхідний отвором, безпосередньо знаходяться в суміші, а в нижній частині переробної ємності встановлені запірний клапан та патрубок, для можливості вивантаження, а також додатково, в нижній частині переробної ємності крім запірного клапану встановлений відцентровий насос. Встановлення на роторі відцентрового дискового подрібнювача, крім лопатей у формі дуги, які рівномірно розташовані по зовнішньому контуру кільцевого двостороннього торцевого вінця на робочий площині якого виконані заглиблення, ще додаткових лопатей, та гострокутних зубців між ступицею та кільцевим двостороннім торцевим вінцем, та те що ротор встановлений між двома нерухомими кільцевими жорнами, які мають торцеві кільцеві вінці з заглибленнями, та кільцеву конусну частину з відповідними гострокутними зубцями, забезпечило і попереднє подрібнювання 55997 6 цілого зерна, і подрібнення до необхідних розмірів, які найкраще засвоюються кишковим трактом тварин, що також пришвидшило ферментаційні процеси. Лопаті розташовані на роторі дискового подрібнювача і лопаті, які розташовані з двох сторін між ступицями та гострими зубцями, прискорили подачу корму і скоротили термін його виготовлення. Таким чином, завдяки конструкції агрегату в якому і подрібнення і переробка виконуються, без доступу повітря, що забезпечило швидке бродіння та вироблення необхідних біоорганічних сполук ферментаційних процесів корму, збільшило утримання в кормі корисних біоорганічних сполук і прискорило їх розпад на амінокислоти, що збільшило засвоєння корму тваринами. Те що лопаті мають форму дуги, переважно в протилежну сторону від напрямку обертів ротору, зняло навантаження до 30% з електродвигуна приводу. Температура в агрегаті підвищується за рахунок тертя для знищення збудників хвороби. У нашому випадку, швидке зниження водневого показника до рН 5-5,5 і утворення при ферментації в кормі солі молочної кислоти, поліпшує кишкову флору тварин и знищує збудників хвороби, тому температура при виготовленні корму може підвищуватись до 38°С, так як при цьому забезпечується зберігання вітамінів, але якщо температура не перевищує. 30°С, це ще й зберігає енергоресурси. Всі вище перелічені конструктивні елементи, та процеси які проходять в агрегаті, забезпечили мету корисної моделі, тобто швидке якісне подрібнювання цілих зернових продуктів, з одночасним технологічним процесом ферментації кормів і виходу легкозасвоюваного корму, що зрештою збільшило приріст ваги, та скоротило термін відгодівлі тварин на 15-20 діб. Також додатково в конструкції, в який відцентровий дисковий подрібнювач встановлений в порожнині переробної ємності, та його вихідний патрубок, та труба, яка з'єднана з вхідний отвором, безпосередньо знаходяться в суміші, а в нижній частині переробної ємності встановлені запірний клапан та патрубок, для можливості вивантаження, і подрібнювач працює і як відцентровий насос в порожнині переробної ємності, а при низькому розташуванні та при необхідності створення більшого тиску, в нижній частині переробної ємності крім запірного клапану встановлений відцентровий насос досягається компактність. В процесі роботи агрегату ферменти зернової складової виступають каталізаторами процесу розпаду корму на амінокислоти, що сприяє швидкому засвоєнню корму, і як результат, зменшення виділення гною у свиней - до 44%, у ВРХ - до 2025%. Конструкція агрегату забезпечує подрібнення цілого зерна та твердих поживних речовин до потрібної фракції 0,5-1,4мм з одночасним підвищенням температури води до 30°С з ретельним перемішуванням всіх компонентів корму, протікання ферментаційних процесів, видачею готового корму - всі вище перелічені процеси виконані на одному агрегаті, що значно економить електроенергію та трудові ресурси. 7 На Фіг.1 зображений загальний вид кормоготувального агрегату; На Фіг.2 зображений вид А на кормоготувальний агрегат; На Фіг.3 зображений переріз Б-Б, по осі подрібнювана; На Фіг.4 зображений переріз В-В, на якому показаний диск ротору; На Фіг.5 зображений переріз Г-Г, на якому показані зубці, а також заглиблення на робочих вінцях, НаФіг.6 зображений переріз Д-Д, на якому показані заглиблення на робочий поверхні вінців; На Фіг.7 зображений переріз Е-Е, на якому показаний нерухомий жорн; На Фіг.8 зображений агрегат, в якому подрібнювач встановлений в порожнині переробної ємності. Згідно корисній моделі кормоготувальний агрегат містить раму 1, на якій встановлений привід 2, який містить електродвигун 3 зі швидкістю обертання валу 1500об/хв., який має: з'єднувальну муфту 4, підшипникову опору 5. Бункер зерна 6, та переробна ємність 7 встановлена на рамі 1 вище подрібнювача 8. Ротор 9 відцентрового дискового подрібнювача 8, закріплений в корпусі 10 на валу 11 і виконаний з наскрізними отворами 12 у диску між ступицею 13 та кільцевим двостороннім торцевим вінцем 14. Ротор 9 має, крім рівномірно розташованих по зовнішньому контуру кільцевого двостороннього торцевого вінця 14, лопатей 15 вигнутих дугою в напрямку протилежному обертанню, містить додаткові лопаті 16, також, вигнуті дугою в напрямку протилежному обертанню, та гострокутні зубці 17, грані яких направлені радіально по конусній твірній, які знаходяться між ступицею 13 та кільцевим двостороннім торцевим вінцем 14. Ротор 9 встановлений між двома нерухомими жорнами 19 та 20 з торцевими кільцевими вінцями 21 та 22 з відповідними гострокутними зубцями 23 та 24. На двосторонніх торцевих вінцях ротору 9, та торцевих вінцях жорнів 19 та 20, виконані заглиблення 25. Заглиблення виконані у вигляді канавок глибиною 1,4мм, шириною 1,6мм, та розвернуті в площині торців вінців на 30° відносно радіального напрямку в площині перпендикулярній осі вaлa 11. З боку нерухомого жорна 19 корпус 10 подрібнювача має вхідний отвір 26 в центральній частині, в якому закріплена труба 27. З боку нерухомого жорна 20 через стінку 29 з ущільнювальним кільцем 30 проходить вал 11, який закріплений в підшипниковій опорі 31, яка закрита кришками 32 та 33 з ущільнювальними кільцями 34. Кришки фіксують зовнішні кільця двох двохрядних конічних підшипників 35, а вал зафіксований від осьового переміщення між внутрішніми кільцями підшипників 35. Таким чином встановлюється зазор між торцями вінців в діапазоні від 1,2 до 2,0мм, в нашому прикладі - зазор 1,4мм, який витримується постійно. Вихідний напірний патрубок 36 розташований тангенціально по зовнішньому контуру корпусу 10 подрібнювача 8. 55997 8 Корпус 10 відцентрового дискового подрібнювача встановлений з горизонтальним розташуванням валу 11 ротору 9, і з'єднаний своїм вхідним отвором з трубою 27 з низом переробної ємності 7, та низом бункера для зерна 6 трубами 37 та 38, через запірні клапани 39 та 40, а вихідний напірний патрубок 36 під'єднаний трубою 41 через запірний клапан 42 до переробної ємності 7 в верхній частині, причому на трубі 41 передбачена відводка та запірний клапан 43 для можливості під єднання гнучкого шланга та можливості вивантаження корма подачею подрібнювана 8. Ротор 9 відцентрового дискового подрібнювана, закріплений на валу 11 шпонкою 44 та зафіксований гайкою 45. На роторі 9 відцентрового дискового подрібнювана, та нерухомих жорнах і 9 і а 20, на робочий площині кільцевих вінців заглиблення виконані у вигляді канавок направлених під кутом 30° відносно радіального напрямку, яки мають глибину 1,5мм, ширину 1,5мм з кроком 8мм. Нерухомі жорни 19 та 20 закріплені болтами 46 з гайками 47. На Фіг.8 показано, коли відцентровий дисковий подрібнювач 8 встановлений в порожнині переробної ємності 7, та його вихідний напірний патрубок 36 і вхідний отвір 27, безпосередньо, знаходяться в суміші, а в нижній частині переробної ємності 7 встановлені запірний клапан 46 та відцентровий насос 47, до якого може бути приєднаний гнучкий шланг, для можливості вивантаження корму. Бункер зерна 6, та переробна ємність 7 встановлені на рамі 1 та з'єднані між собою через запірний клапан 48. В роботі дивись Фіг.1-Фіг.7 ціле зерно засипане у бункер зерна 6 подають у подрібнювач 8 порціями, через відкритий запірний клапан 40 і одночасно змішують з водою або розчином поживних речовин залитих у переробну ємність 7 через відкритий запірний клапан 39, вхід та вихід подрібнювача з'єднують через порожнину переробної камери 7, для чого відкривають ще й запірний клапан 42 при закритому клапані 43 По досягненні співвідношення зерна до води по масі 1 до 2,05, якщо переробляється неміцний з підвищеною кількістю вологи продукт, або співвідношення зерна до води по масі і до 2,5, якщо переробляється міцний сухий продукт герметизують переробну камеру закривають запірний клапан 40. Або як показано на Фіг.8 ціле зерно засипане у бункер зерна 6 подають через відкритий запірний клапан 48 у переробну ємність 7, яке одночасно змішується з водою або розчином поживних речовин залитих у переробну ємність 7, вхід 27 та напірний вихідний патрубок подрібнювача 8 з'єднані постійно з порожниною переробної камери 7, по досягненні співвідношення зерна до води по масі 1 до 2,05, якщо переробляється неміцний з підвищеною кількістю вологи продукт, або співвідношення зерна до води по масі 1 до 2,5, якщо переробляється міцний сухий продукт, герметизують переробну камеру, закривають запірний клапан 48. Готовий продукт подають відцентровим насосом 47 при відкритому запірному клапані 46. Процес подрібнення здійснюють під тиском в діапазоні від 4 до 5 бар, контролюють щоб нагрів 9 не перевищив 38°С, для зберігання вітамінів, причому суміш багаторазово пропускають через подрібнювач 8 до досягнення сумішшю водневого показника від рН 5 до рН 5,5. На цей момент розмір 75-80% часток зерна мають розмір 1мм. А розбіг розмірів часток зерна в суміші знаходиться в діапазоні від 0,5мм до 1,4мм. Температура підвищується завдяки тертю та кавітаційним процесам у подрібнювані, а також бродіння, температуру суміші підтримують при переробці не вище 30°С, для збереження більшої кількості вітамінів та корисних мікроелементів споживних речовин корму, та зниження енерговитрат, а по закінченні, корм перевантажують у додаткову ємність та витримують до охолодження до температури не вище 26°С, яка є оптимальною для годування тварин. При розробці агрегатів проводилось випробування агрегатів в роботі, та експериментальна відгодівля тварин. Наприклад, при роботі кормоагрегата "Мрія" який готує за 20 хвилин 170кг ферментованого корму у вигляді гомогенної кормової суспензії із суміші зернових матеріалів, та дозволяє добавляти інші сипучі матеріали та вітаміни. Состав суміші зернових матеріалів не є предметом корисної моделі, тому в формулі це не відображене, але для тварин краще використовувати зернові суміші, про що докладніше є далі в прикладах див. Фіг.1-Фіг.7. В бункер зерна 6 засипається ціле зерно одного виду або зернова суміш 57кг. В переробну ємність 7 заливається вода - 120л. Співвідношення зерна до води 1:2,1 часток по масі, а при високій клейковині співвідношення зерна до води 1:2,5 по масі, для телят і крупної рогатої худоби співвідношення зерна до води - 1:3 по масі Відкривається клапан 39. Вода поступає в подрібнювач 8. Включається електродвигун 3, який приводить в дію подрібнювач 8. Робочий орган - ротор 14 розташований на валу 11 за допомогою лопатей 15, які знаходяться по торцевій поверхні ротора, подрібнювач працює і як гідронасос. Вода, через трубу 37 поступає в подрібнювач 8, потім через грубу 41 та запірний клапан 42 поступає в переробну ємність 7 по колу, що включає переробну ємністьподрібнювач. Переконавшись в циркуляції води, відкриваємо клапан 40. Зерно через трубу 38 поступає в потік води, який під напором тече по трубі 37, змішується з зерном і іде в подрібнювач 8. Подрібнене зволожене зерно через трубу 41 разом з водою поступає в переробну ємність 7. Після висипання усього обсягу зерна, що знаходилось у бункері зерна клапан 40 закривається. Процес переробки виконується протягом 20 хвилин до висипання усього зерна з бункеру зерна, а після закінчення, ще 10-15 хвилин продовжується при закритому запірному клапані 40, причому, процес ферментації йде на протязі усього циклу при тиску 4-5 бар і 1500 обертів валу за хвилину , без доступу повітря. За цей час зерно в суміші подрібнюється до фракції 0,5-1,4мм, ретельно перемішується з іншими додатковими компонентами корму, наприклад вітамінами, підігрівається до температури 30°С, яку регулюють запірним клапаном 40 періо 55997 10 дичним відкриттям на 20-30 секунд, при потребі. Температура заміряється термометром, розташованим в переробній ємності. Не виключаючи електродвигун, відкривається для видачі корму запірний клапан 43, на якому при необхідності може закріплюватися шланг видачі готового ферментованого корму, та перекривається клапан 42 Корм переливається в ємність, або годівниці для згодовування тваринам. За цей час корм остигає до температури 25-26°С і в ньому іде процес осолоджування, що позитивно впливає на смакові якості корму. Ми, на агрегаті згідно корисній моделі, одержали зволожений ферментований корм у вигляді гомогенної суспензії із суміші зернових матеріалів, вітамінів складової корму, де водневий показник при його приготуванні знижується з рН 7 до рН 55,5. Проводили порівняння відкорму ферментованими зволоженими кормами порівняно з "сухими" та екструдованими кормами. Для порівняння було вибрано 2 групи експериментальні та 2 групи контрольні. На постановку у 2-ох місячному віці та 3-х місячному віці в кожній групі по 50 голів свиней, приблизно однієї ваги, термін досліду по відгодівлі - 30 діб. Одній групі - контрольній-згодовували "сухі" концентровані повноцінні корми. Другій групі - експериментальній - згодовували по такому ж раціону, такий же по сухій масі і складу зволожений ферментований корм згідно корисній моделі. Результати показали: Перший приклад: групи у віці 2-х місяців, по 50 голів в групах, годували таким складом корму, із розрахунку на 1 голову на добу: ячмінь - 0,75кг; кукурудза - 0,2кг; горох - 0,1кг, макуха, соняшникова - 0,2кг, інші компоненти - вітаміни - 0,072кг. Всього: 1,31кг або 1,5 кормових одиниць при рН 7,0-7,5. Контрольній групі цей корм видали до згодовування у вигляді концентрованих кормів, в сухому вигляді, а експериментальній групі добавляли води в співвідношенні зерна до води 1:2,1 і готували в кормоагрегаті ферментований зволожений корм. Після місячного утримання і годування одержані такі результати: - постановча вага живої маси 50 голів контрольної групи - 865кг, середня вага 1 голови - 17,3кг; - постановча вага живої маси 50 голів експериментальної групи - 862кг, середня вага 1 голови - 17,24кг. Після 30-ти денного відкорму і зважуванні отримали результати: - вага живої маси контрольної групи - 1375кг, приріст ваги живої маси - 510кг, середня вага живої маси 1 голови - 27,5кг. Середньодобовий приріст живої маси - 0,34кг. - вага живої маси експериментальної групи 1642кг, приріст ваги живої маси - 780кг, середня вага живої маси 1 голови - 32,84кг. Середньодобовий приріст живої маси 0,468кг. Таким чином, у свиней, яким згодовували ферментовані зволожені корми, середньодобовий 11 приріст живої маси на 37,6% виїде проти живої ваги тих свиней, яких годували "сухими" кормами. Другий приклад: 2 групи в віці 3 місяця, по 50 голів в кожній групі, годували таким складом корму із розрахунку на 1 голову на добу, ячмінь - 1,7кг; пшениця - 0,3кг, кукурудза - 0,6кг, овес - 0,1кг; макуха соняшникова - 0,14кг, фарш рибний - 0,2кг; сінна мука - 0,1кг; інші складові, сіль,крейда 0,020кг. Всього: 3,14кг із розрахунку на одну голову на добу, або 3,4 кормових одиниці. Контрольній групі цей корм до згодування видавали "сухим", у вигляді концентрованих кормів. Експериментальній групі добавляли воду до співвідношення зернової суміші до води 1:2,1 і готували в кормоагрегаті ферментований зволожений корм. Після місячного 30-ти денного утримання і годування одержані такі результати: контрольна група - постановча вага живої маси 50 голів - 2625кг, середня вага 1 голови - 52,5кг; експериментальна група - постановча вага живої маси 50 голів - 2617кг, середня вага 1 голови - 52,34кг. 55997 12 Після 30-ти денного відкорму (свині в 4-ох місячному віці) при зважуванні отримали результати: - вага живої маси контрольної групи - 3297кг; приріст ваги живої маси - 672кг; середня вага живої маси 1 голови - 66кг. Середньодобовий приріст живої маси 0,448кг на 1 голову. - вага живої маси експериментальної групи 3566кг; приріст ваги живої маси - 945кг; середня вага живої маси 1 голови - 71,32кг. Середньодобовий приріст живої маси 0,630кг на 1 голову. Таким чином, у свиней, яким згодовували ферментовані зволожені корми, середньодобовий приріст живої маси більший на 40% проти живої ваги тих свиней, яких годували "сухими" кормами. Розроблені кормоагрегати є енергоекономічними, бо об'єднують в собі увесь комплекс технологічних операцій - подрібнення зернової суміші, змішування, азотування, підігрів, ферментація, видання готового ферментованого корму, замінюючи 4 агрегати і пилові циклони та економлять енергоресурси до 30%. 13 Комп’ютерна верстка А. Рябко 55997 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFeed-preparing machine

Автори англійськоюSolianyk Mykola Borysovych

Назва патенту російськоюКормоподготовительный агрегат

Автори російськоюСоляник Николай Борисович

МПК / Мітки

МПК: B02C 7/00, B02C 9/00, B02C 7/18

Мітки: агрегат, кормоготувальний

Код посилання

<a href="https://ua.patents.su/7-55997-kormogotuvalnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Кормоготувальний агрегат</a>

Попередній патент: Захисна мітка

Наступний патент: Спосіб одержання біологічного стимулятора росту рослин “вермийодіс”

Випадковий патент: Спосіб захисту людей від захворювання від наночасток при виробництві нанопорошків