Спосіб виплавки сталі і сталеплавильний агрегат в.м.ломакіна для впровадження способу, а також совок для завантажування в агрегат металевого лому та ківш для заливки в агрегат рідкого чавуну

Формула / Реферат

1. Способ выплавки стали, включающий.заправку сталеплавильного агрегата огнеупорными порошками, завалку лома, заливку жидкого чугуна, продувку плавки кислородом, доводку плавки до заданного химического состава и слив стали, отличающийся тем, что производят безмульдо-вую завалку лома, заливают жидкий чугун из чугуновозного ковша непосредственно в сталеплавильный агрегат, затем осуществляют продувку плавки, принудительно направляя отходящие газы на трубу через соседнюю ванну, после чего осуществляют полировку плавки с принудительным скачиванием первичного шлака через технологическое окно с последующим наведением нового шлака и перец доводкой производят чистое кипение плавки в течение 15-20 минут.

2. Сталеплавильный агрегат, содержащий подину с выпускным отверстием, заднюю и переднюю стенки с расположенным над ними сводом, имеющим амбразурные отверстия для ввода кислородных фурм, при этом передняя стенка выше уровня порогов выполнена под углом к вертикали в сторону задней стенки и снабжена сдвоенными завалочными окнами, а передняя и задняя стенка выше уровня порогов завалочных окон выполнены охлаждаемыми, отличающийся тем, что передняя стенка наклонена под углом 13-19° и снабжена дополнительным технологическим окном, расположенным между завалочными окнами, при этом завалочные окна снабжены стационарными "ложными" порогами, а технологическое окно-съемным ложным порогом.

3. Совок, для загрузки в агрегат металлического лома, содержащий днище с тремя вертикальными стенками и размещенными на двух боковых стенках цапфами, отличающийся тем, что днище выполнено двойным, вертикальные стенки и днище выполнены плоскими и расположены под прямым углом, а верхняя часть днища снабжена роликами, установленными с возможностью вращения.

4. Чугуновозный ковш для заливки жидкого чугуна, выполненный в виде цилиндрической емкости, внутренняя поверхность которой отфутерована огнеупорным материалом, при этом на боковой поверхности ковша выше оси вращения установлены боковые цапфы, в нижней части задней стенки выполнено приспособление для захвата крюком заливочного крана, а в верхней части передней стенки выполнен выступающий носок, отличающийся тем, что угол наклона между продольной осью носка и плоскостью верхней части передней стенки ковша составляет 10 - 30°.

5. Чугуновозный ковш для заливки жидкого чугуна по п.4, отличающийся тем, что геометрические параметры выступающей части носка выполнены при соблюдении следующих соотношений:

1 > 500 мм, h > 300 мм, 11 > 300 мм,

где l - длина носка;

h - высота стенки носка;

11 - ширина носка.

Текст

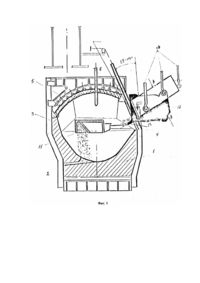

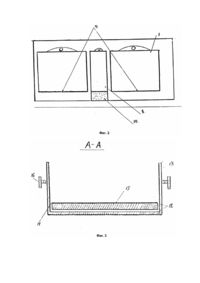

Группа взаимосвязанных изобретений относится к технологическим процессам плавки стали, конструкции агрегатов для плавки стали, а также к конструкции устройств для загрузки в сталеплавильные агрегаты металлического лома и жидкого чугуна и может найти широкое применение в черной металлургии. Известен способ, который используется при работе прямоточного сталеплавильного агрегата[1]. Этот способ включает следующие операции: заправку сталеплавильного агрегата огнеупорными порошками, мульдовую завалку лома, заливку в него жидкого чугуна, продувку плавки кислородом и последующей доводкой плавки до заданного химического состава и окончательного слива плавки. Известный способ характеризуется низкой производительностью выплавки стали и ее низким качеством, на которые влияют следующие факторы: - длительность мульдовой завалки лома; - продолжительность заливки жидкого чугуна из-за потерь времени на транспортировку жидкого чугуна по промежуточным устройствам; - отсутствие принудительного скачивания шлака и операции чистого кипения, что приводит к выплавке стали низкого качества с большим процентным содержанием вредных примесей. Задачей изобретения является усовершенствование способа выплавки стали путем введения безмульдовой загрузки лома, непосредственной заливки агрегата жидким чугуном, а также введением дополнительных операций принудительного скачивания первичного шлака и операции чистого кипения, что значительно повысит производительность выплавки и качество стали. Поставленная задача решается тем, что в способе выплавки стали, включающем заправку сталеплавильного агрегата огнеупорными порошками, завалку лома, заливку жидкого чугуна, продувку плавки кислородом, доводку плавки до заданного химического состав и слив плавки, согласно изобретению, производят безмульдовую завалку лома, заливают жидкий чугун из чугуновозного ковша непосредственно в сталеплавильный агрегат, затем осуществляют продувку плавки принудительно, направляя отходящие газы на трубу через соседнюю ванну, и после продувки осуществляют полировку плавки с принудительным скачиванием первичного шлака через технологическое окно, с последующим наведением нового шлака и перед доводкой плавки осуществляют чистое кипение плавки в течение 15 - 20 минут. Введение безмульдовой завалки лома позволяет сократить время загрузки сталеплавильного агрегата, за счет заливки жидкого чугуна в сталеплавильный агрегат непосредственно без промежуточных устройств, а также сокращает время заливки и повышает производительность процесса в целом. Введение операций принудительного скачивания первичного шлака через технологическое окно и чистого кипения позволяют выплавлять сталь высокого качества с низким содержанием вредных примесей. Известен сталеплавильный агрегат [2], который содержит подину с выпускным отверстием, заднюю и передние стенки с расположенным над ними сводом, имеющим амбразурные отверстия для ввода кислородных фурм. В этом сталеплавильном агрегате передняя стенка выше уровня порогов выполнена под углом 20 - 30° к вертикали в сторону задней стенки и снабжена сдвоенными завалочными окнами. Кроме того, передняя и задняя стенки выше уровня порогов завалочных окон выполнены охлаждаемыми. Этот сталеплавильный агрегат имеет низкую стойкость передней стенки и большую сложность крепления завалочных окон из-за большого наклона передней стенки в сторону задней стенки и не позволяет производить ускоренную загрузку лома и заливку чугуна, кроме того, наличие разности нагрузок, действующих на свод по передней и задней линии агрегата влияет на его стойкость и снижает межремонтный период агрегата и в целом снижает производительность выплавки стали. Задачей изобретения является усовершенствование сталеплавильного агрегата путем изменения наклона передней стенки и снабжения ее дополнительным технологическим окном, что увеличит скорость загрузки лома и ускорит заливку жидкого чугуна и позволит в целом повысить производительность сталеплавильного агрегата. Поставленная задача решается тем, что в сталеплавильном агрегате, содержащем подину с выпускным отверстием, заднюю и переднюю стенки с расположенным над ними сводом, имеющим амбразурные отверстия для ввода кислородных фурм, при этом передняя стенка выше уровня порогов выполнена под углом к вертикали в сторону задней стенки и снабжена сдвоенными завалочными окнами, а передняя и задняя стенки выше уровня порогов завалочных окон выполнены охлаждаемыми, согласно изобретению, передняя стенка наклонена под углом 13 - 19° к вертикали в сторону задней стенки и снабжена дополнительным технологическим окном, расположенным между завалочными окнами, при этом завалочные окна снабжены стационарными "ложными" порогами, а технологическое окно - съемным ложным порогом. Установка передней стенки под углом 13 - 19° к вертикали в сторону задней стенки позволяет производить безмульдовую скоростную загрузку лома непосредственно на подину сталеплавильного агрегата через завалочные окна. Уменьшение наклона передней стенки в сторону задней стенки на угол менее 13° не позволяет скантовать совок с ломом в агрегат, т.к. угол естественного откоса "металл - металл" в 45° в этом случае не может быть достигнут. Увеличение же наклона на угол более 19° приводит к снижению стойкости передней стенки. Известен совок для загрузки металлического лома в сталеплавильный агрегат, который содержит днище с тремя вертикальными стенками и размещенными на двух боковых стенках цапфами. Конструкция совка обеспечивает загрузку лома в сталеплавильный агрегат только при угле естественного откоса "металл - металл" не менее 45°,что, в свою очередь, приводит к необходимости увеличивать угол наклона передней стенки агрегата в сторону задней стенки, кроме того, выполнение внутренней поверхности совка в форме полусферы снижает его насыпную емкость. В основу изобретения поставлена задача усовершенствовать совок путем введения в его конструкцию вращающи хся роликов, что позволит уменьшить силу трения между загружаемым в сталеплавильный агрегат ломом и днищем совка и тем самым уменьшить угол естественного откоса до 20 - 25°, ускорить процесс загрузки лома в агрегат и увеличить производительность процесса выплавки стали. Поставленная задача решается тем, что в совке, содержащем днище с тремя вертикальными стенками и размещенными на двух боковых стенках цапфами, согласно изобретению, днище выполнено двойным, вертикальные стенки и днище выполнены плоскими и расположены под прямым углом, а верхняя часть двойного днища снабжена роликами, установленными с возможностью вращения. Известен чугуновозный ковш, выполненный в виде цилиндрической емкости, внутренняя поверхность которой отфутерована огнеупорным материалом, при этом на боковой поверхности ковша выше оси вращения установлены боковые цапфы, в нижней части задней стенки приспособление для захвата крюком заливочного крана, а в верхней части передней стенки выполнен выступающий носок [3]. Известным чугуновозным ковшом можно заливать жидкий чугун в сталеплавильный агрегат лишь при наличии специальных промежуточных приспособлений (заливных желобов), что снижает время доставки жидкого чугуна в сталеплавильный агрегат и снижает производительность выплавки стали. Задачей изобретения является усовершенствование ковша путем выполнения угла наклона между продольной осью носка и плоскостью верхней части передней стенки ковша в диапазоне 10 - 30°, что позволит обеспечить при наклоне чугуновозного ковша попадание струи жидкого чугуна в сталеплавильный агрегат за основание ложного порога технологического окна. Поставленная задача решается тем, что в чугуновозном ковше, выполненным в виде цилиндрической емкости, внутренняя поверхность которой отфутерована огнеупорным материалом, при этом на боковой поверхности ковша выше оси вращения установлены боковые цапфы, а в нижней части задней стенки приспособление для захвата крюком заливочного крана и в верхней части передней стенки выполнен выступающий носок, согласно изобретению, угол наклона между продольной осью носка и плоскостью верхней части передней стенки ковша составляет 10 - 30° при соблюдении следующих соотношений и где: - длина носка; - высота стенок носка; - ширина носка. Выполнение чугуновозного ковша с такими параметрами выступающего носка позволяет при наклоне ковша с налитым чугуном на 35 - 45° точке падения струи находиться за пределами основания ложного порога технологического окна. Сущность группы заявляемых изобретений поясняется чертежами, на которых изображены: - фиг.1 - разрез заявляемого сталеплавильного агрегата; - фиг.2 - схематично представлено расположение завалочных, заливочных и технологических окон; - фиг.3 - разрез совка для загрузки металлического лома. Сталеплавильный агрегат содержит подину 1 с выпускным отверстием 2, заднюю 3 и переднюю 4 стенки. Над задней 3 и передней 4 стенками расположен свод 5, через амбразурные отверстия в котором вводят кислородные фурмы 6. Передняя стенка 4 выполнена с углом наклона 13 - 19° к вертикали в сторону задней стенки 3. В передней стенке 4 выполнены сдвоенные завалочные окна 7, между которыми расположено технологическое окно 8. Завалочные окна 7 снабжены стационарными "ложными" порогами 9, а технологическое окно 8 снабжено съемным ложным порогом 10, Для закрытия сталевыпускного отверстия 2 в агрегате служит устройство 11. Совок для загрузки в сталеплавильный агрегат металлического лома выполнен в виде двойного днища 12 с вертикальными стенками 13. Верхняя часть 14 двойного днища 12 снабжена роликами 15, установленными с возможностью вращения. На вертикальных стенках 13 установлены цапфы 16, На фиг.1 также изображен чугуновозный ковш 17 с выступающим носком 18 и заливочный кран 19. Угол наклона между продольной осью носка и плоскостью верхней части передней стенки ковша составляет 10 - 30° при соблюдении следующи х геометрических параметров: где: - длина носка; - высота стенок носка; - ширина носка. Осуществляют заявляемый способ с использованием заявляемого оборудования следующим образом. Заправляют сталеплавильный агрегат огнеупорным порошком, затем с использованием совка загружают металлический лом в завалочные окна 9. Так как верхняя часть 14 двойного днища 12 снабжена роликами 15, установленными с возможностью вращения, то это обеспечивает возможность в несколько раз, по сравнению с известными способами, увеличить скорость загрузки металлического лома. Затем в сталеплавильный агрегат из чугуновозного ковша 17 заливают жидкий чугун. Так как передняя стенка 4 выполнена с углом наклона 13 - 19° к вертикали в сторону задней стенки 3, а угол наклона между продольной осью выступающего носка 18 чугуновозного ковша 17 и плоскостью верхней части передней стенки ковша составляет 10 - 30°, то этим самым обеспечивается при наклоне ковша попадание жидкого чугуна в сталеплавильный агрегат за основание ложного порога 10 технологического окна 8, т.е. ускорить заливку жидкого чугуна, исключая использование заливных желобов. После этого осуществляют продувку плавки кислородом через сводовые кислородные фурмы 6 и полировку плавки с принудительным скачиванием шлака через технологическое окно 8 с наведением нового шлака осуществляют чистое кипение в течение 15 - 20 минут перед доводкой плавки. Диапазон чистого кипения определяют экспериментальным путем и параллельно заливают жидкий чугун в соседнюю ванну и продувают ее кислородом. В завершение заявляемого способа производят доводку плавки, ее раскисление и выпуск. При работе сталеплавильного агрегата используются две газоочистки и две дымовые трубы и строится агрегат взамен двух мартеновских печей. Такая технология обеспечивает синхронную работу каждой половины агрегата с продувкой ванны кислородом и отходящими газами на две газоочистки и две дымовые трубы, что создает экологически чистую среду не только на рабочих местах, но и на выходе из дымовых труб и позволяет повысить производительность выплавки качественной стали, за счет повышения скорости загрузки сталеплавильного агрегата металлическим ломом и жидким чугуном, осуществляемым заливочным краном, отдачи тепла отходящими газами загруженному лому в соседней ванне, оседания окислов железа, содержащихся в отходящи х газах на холодном металлическом ломе соседней ванны и экранизации (защиты) свода этой ванны от разницы температур свода и загруженного металлического лома.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel melting and v.m. lomakin steel melting unit for implementation of the method and bucket for loading metal scrap to unit and bucket for pouring liquid cast iron to unit

Автори англійськоюLomakin Volodymyr Maksymovych

Назва патенту російськоюСпособ выплавки стали и сталеплавильный агрегат в.м.ломакина для внедрения способа, а также совок для загрузки в агрегат металлического лома и ковш для заливки в агрегат жидкого чугуна

Автори російськоюЛомакин Владимир Максимович

МПК / Мітки

МПК: F27D 3/00, F27D 3/14, F27B 3/00

Мітки: рідкого, впровадження, виплавки, сталі, агрегат, ківш, металевого, сталеплавильний, в.м.ломакіна, способу, також, спосіб, заливки, чавуну, совок, завантажування, лому

Код посилання

<a href="https://ua.patents.su/5-9024-sposib-viplavki-stali-i-staleplavilnijj-agregat-vmlomakina-dlya-vprovadzhennya-sposobu-a-takozh-sovok-dlya-zavantazhuvannya-v-agregat-metalevogo-lomu-ta-kivsh-dlya-zalivki-v-agrega.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі і сталеплавильний агрегат в.м.ломакіна для впровадження способу, а також совок для завантажування в агрегат металевого лому та ківш для заливки в агрегат рідкого чавуну</a>

Попередній патент: Стабілізатор протеолітичних ферментів тваринного походження

Наступний патент: Спосіб лікування синдрому полікістозних яєчників

Випадковий патент: Пристрій для черезшкірного введення лікарських препаратів в кровоносні судини