Окремий елемент секції теплообмінника, секція теплообмінника, теплообмінник, спосіб виготовлення окремого елемента секції теплообмінника, спосіб складання секції теплообмінника, спосіб складання теплообмінника

Номер патенту: 64353

Опубліковано: 16.02.2004

Автори: Сабо Віктор Петрович, Цесельский Олексій Володимирович, Погорєльцева Олена Іллівна

Формула / Реферат

1. Окремий елемент секції теплообмінника, який являє собою відбортовану по зовнішньому контуру пластину прямокутної форми з заокругленими кутами, що містить отвори для циркуляції теплоносія та вертикально розміщені повздовжні формовані виступи, обернені в бік, протилежний напрямку відбортовки, який відрізняється тим, що отвори знаходяться в формованих виступах, обернених в бік, протилежний відбортовці, і розміщених в два ряди по висоті елемента, причому нижні виступи та отвори в них виконано довгастими, на верхніх частинах поверхонь виступів, як повздовжніх, так і з отворами, виконано площини прилягання, а висота їх дорівнює половині зазору між окремими елементами в секції, а також додатково містить не менше чотирьох, обернених в той самий бік, формованих виступів висотою не більше 1/3 цього ж зазору, і обернені в бік напрямку відбортовки формовані виступи з площинами прилягання, висота яких дорівнює глибині відбортовки елемента.

2. Окремий елемент секції теплообмінника за п. 1, який відрізняється тим, що з числа виступів, обернених в бік напрямку відбортовки, не менше двох виконано довгастими і розміщеними під кутом до осей елемента, причому їх довжина не перевищує ширини найменшого з отворів, і не менше трьох - сферичними, а кут відбортовки зовнішнього контура знаходиться в межах від 30° до 60°.

3. Окремий елемент секції теплообмінника за п. 1, який відрізняється тим, що в нижній частині додатково має два повздовжні отвори або пази, виступи, обернені в бік напрямку відбортовки, виконано висотою, яка дорівнює половині глибини останньої, а відбортовку виконано під кутом, близьким до 90°.

4. Секція теплообмінника, що містить два окремих відбортованих по зовнішньому контуру елементи з отворами в них, яка відрізняється тим, що елементи мають формовані виступи з площинами прилягання, стикуються по цих площинах і з'єднані між собою зварюванням по отворах, які знаходяться в формованих виступах, причому один з елементів є дзеркальним відображенням другого.

5. Секція теплообмінника за п. 4, яка відрізняється тим, що обидва елементи однакові.

6. Секція теплообмінника за п. 4, яка відрізняється тим, що один з елементів додатково має повздовжні отвори або пази.

7. Секція теплообмінника за п. 6, яка відрізняється тим, що містить пластини, якими верхні або нижні отвори для циркуляції теплоносія частково перекриті так, що відношення площі неперекритої частини до повної площі отвору дорівнює від 0,15 до 0,35.

8. Теплообмінник, що містить множину з'єднаних між собою секцій, причому крайні секції виконані видовженими в нижній бік і з'єднані між собою охолоджуваними теплоносієм перемичками, утворюючи при цьому, разом з останніми, камеру згоряння, торцеві бокові поверхні яких закриті термоізолюючими екранами, який відрізняється тим, що секції стикуються між собою по площинах прилягання і з'єднані між собою зварюванням по зовнішньому відбортованому контуру, крайні секції закриті з боків пластинами, які містять отвори або колектори для входу і виходу теплоносія і формовані виступи з площинами прилягання та отворами в них, обернені в бік секцій, причому пластини з'єднані з секціями зварюванням по контуру і отворах, охолоджувані теплоносієм перемички складаються з двох елементів і мають переріз, близький до прямокутного.

9. Теплообмінник за п. 8, який відрізняється тим, що в елементах охолоджуваних теплоносієм перемичок виконано обернені всередину перемички формовані виступи з площинами прилягання, висота яких дорівнює половині зазору між елементами, причому в одному з елементів виступи виконано з отворами в них.

10. Теплообмінник за п. 8 чи п. 9, який відрізняється тим, що в крайніх секціях отвори для циркуляції теплоносія, з вхідного для теплоносія боку верхні, а з вихідного - нижні, виконано меншої площі, причому відношення їх площі до площі отворів решти секцій знаходиться в межах від 0,15 до 0,3.

11. Спосіб виготовлення окремого елемента секції теплообмінника, який відрізняється тим, що включає операцію розкрою листа на картки, операцію рельєфного формування та карбування поверхні всіх виступів, які в елементі обернені в бік, протилежний напрямку відбортовки, та пробиття отворів в виступах картки, операцію вирубання з картки заготовки з одночасним рельєфним формуванням та карбуванням поверхні всіх виступів, які в елементі обернені в бік напрямку відбортовки, і операцію відбортовки зовнішнього контуру, які виконують у вказаній послідовності.

12. Спосіб складання секцій теплообмінника, який відрізняється тим, що включає операцію фіксації по зовнішньому контуру окремих елементів, які стикуються між собою по площинах прилягання зовнішніх формованих виступів, операцію зварювання їх між собою по отворах та операцію контролю якості зварних швів, які виконують у вказаній послідовності.

13. Спосіб складання теплообмінника, який відрізняється тим, що включає операцію фіксації секцій по зовнішньому контуру і затискання їх в пакет, операцію зварювання їх між собою по зовнішньому контуру, операцію випробування отриманої конструкції надлишковим тиском на герметичність, операцію приварювання бокових пластин по отворах у формованих виступах та по контуру, операцію приварювання окремих елементів перемичок та зварювання їх між собою по отворах у формованих виступах, операцію випробування отриманого теплообмінника надлишковим тиском на герметичність, які виконують у вказаній послідовності.

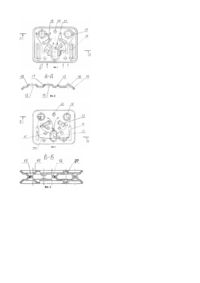

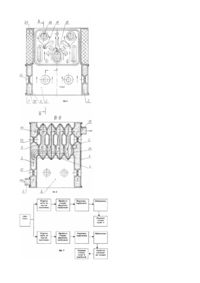

Текст

Група винаходів належить до теплотехніки, а саме до пластинчатих штампозварних секційних теплообмінників (далі теплообмінників) та технології їх виго товлення і може бути використана в опалювальних апаратах та при їх виготовленні. Основним елементом теплообмінників є секції, які складаються з окремих штампованих елементів (пластин), з'єднаних зварними швами. По поверхнях секцій проходить теплообмін, в тому числі конвективний. По зовнішніх між середовищами газ-метал, а по внутрішні х - між середовищами метал-рідина. Найбільш близьким за технічною суттю аналогом до варіантів об'єкта, що заявляється, вибраним як прототип, є окремий елемент секції теплообмінника, який являє собою відбортовану по зовнішньому контуру пластину прямокутної форми, з заокругленими кутами, і має два відсортовані під кутом круглі отвори для циркуляції теплоносія, причому відбортовка отворів виконана в бік, протилежний напрямку зовнішньої відбортовки елемента. На цьому ж боці елемента виконано два вертикально розміщені повздовжні формовані виступи висотою, яка не перевищує половину ширини зазору між сусідніми секціями в теплообміннику [1]. Недоліками відомого окремого елемента секції теплообмінника є те, що: - на зовнішній поверхні елемента в зоні, яка знаходиться над нижнім круглим отвором, відсутній конвективний теплообмін між середовищами газ-метал, внаслідок великого перерізу круглого отвору, що спричиняє значний опір потоку продуктів згоряння, і відсутності конструктивних елементів, які б направили потік продуктів згоряння в цю зону. - по внутрішній поверхні елемента циркуляційний потік теплоносія направлений, в основному, по прямій між отворами, що призводить до нерівномірного по площі елемента конвективного теплообміну між середовищами метал-рідина і, як наслідок, може призвести до закипання теплоносія в куті секції, який знаходиться над нижнім отвором. - в процесах складання секцій і теплообмінника, при проплаві кромок стінок відсортованого зовнішнього контуру та кругли х отворів, які відбортовані під кутом (взаємний контакт в обох випадках проходить по кромках, тобто лініях), внаслідок відсутності в конструкції елемента технологічних базових опорних поверхонь, як на зовнішньому так і на внутрішньому його боках (взаємний контакт вертикально розміщених повздовжніх виступів відбувається по лінії через те, що вони мають в поперечному перерізі форму півкола), має місце деформація пластин та поява термічних напруг, що при експлуатації виробу призводить до появи тріщин від стомлення металу. Крім того, практично неможливо забезпечити розрахункові розміри щілинних каналів для циркуляції теплоносія і проходження продуктів згоряння, що погіршує теплообмін. - поверхня елемента здатна витримувати без деформації відносно невеликий робочий тиск теплоносія, внаслідок відсутності в його центральній частині конструктивних елементів, які виконують функцію ребер жорсткості, що призводить до застосування матеріалу більшої товщини і, відповідно, збільшує матеріалоємність елемента та знижує його теплопровідність. Найбільш близьким за технічною суттю аналогом до варіантів об'єкта, що заявляється, вибраним як прототип, є секція теплообмінника, яка складається з окремих відсортованих по зовнішньому контуру елементів, які містять відсортовані в протилежний бік отвори, з'єднаних між собою зварюванням по зовнішньому відбортованому контуру [2]. Недоліками відомої секції теплообмінника є те, що: - в процесі складання секції, при проплаві кромок відбортовки зовнішнього контуру, який відбортований під кутом (взаємний контакт проходить по кромках, тобто лініях), внаслідок відсутності в окремому елементі секції технологічних базових опорних поверхонь, мають місце її деформація та поява термічних напруг, що при експлуатації виробу призводить до появи тріщин від стомлення металу. Крім того, практично неможливо забезпечити розрахункові розміри щілинних каналів для циркуляції теплоносія, що погіршує теплообмін. - секція здатна витримувати без деформації відносно невеликий робочий тиск теплоносія, внаслідок відсутності конструктивних елементів, які виконують функцію ребер жорсткості Найбільш близьким за технічною суттю аналогом до варіантів об'єкта, що заявляється, вибраним як прототип, є теплообмінник, який містить множину, розміщених з зазором, з'єднаних між собою круглими відбортованими отворами для циркуляції теплоносія секцій, причому крайні секції виконані видовженими в нижній бік і з'єднані між собою охолоджуваними теплоносієм перемичками, утворюючи при цьому, разом з останніми, камеру згорання, причому на зовнішніх поверхнях перемичок, обернених в камеру згоряння, виконані виступи в бік останньої, а торцеві бокові поверхні секцій перекриті термоізолюючими екранами [1]. Недоліками відомого теплообмінника є те, що: - в процесі поетапного зварювання секцій між собою, при проплаві кромок стінок отворів, які відбортовані під кутом,(взаємний контакт проходить по кромках, тобто лініях), внаслідок відсутності в конструкції секції технологічних базових опорних поверхонь (взаємний контакт вертикально розміщених повздовжніх виступів відбувається по лінії через те, що вони мають в поперечному перерізі форму півкола), мають місце деформація теплообмінника та поява термічних напруг, що при експлуатації виробу призводить до появи тріщин від стомлення металу, що призводить до неможливості забезпечити розрахунковий зазор між сусідніми секціями і зменшує строк служби теплообмінника. Крім того, практично неможливо забезпечити розрахункові розміри щілинних каналів для проходження продуктів згоряння, що погіршує теплообмін. - складність виконання зварних швів по отворах секцій та неможливість безпосереднього контролю їх якості. - крайні секції теплообмінника, внаслідок більшої їх висоти, мають більшу, відносно решти секцій, площу поверхні і, відповідно, здатні витримати без деформації менший тиск, створюваний теплоносієм, що понижує робочий тиск теплообмінника в цілому. - охолоджувані теплоносієм перемички мають виступи, обернені в камеру згоряння, які хоч і зменшують нагрів термоізолюючих екранів, проте, в той же час, змушують потік продуктів згоряння обминати периферійні частини секцій, що фактично зменшує площу теплообміну і в підсумку погіршує теплотехнічні характеристики теплообмінника (зменшує його к. к. д.). Крім того, теплообмінник такої конструкції ефективно працює тільки при природній циркуляції теплоносія (малих швидкостях потоку ), а при примусовій циркуляції більша частина теплоносія проходить через отвори секцій, внаслідок їх меншого, відносно внутрішніх щілиних каналів секцій, гідравлічного опору, і тільки менша його частина надходить через ці канали, до поверхні теплообміну секцій. В основу пропонованих винаходів поставлено загальну задачу створення варіантів технологічного у виготовленні теплообмінника з високими теплотехнічними характеристиками, як при природній так і примусовій циркуляції теплоносія, шляхом зміни конструкції і способу виготовлення, як самого теплообмінника так і його окремих деталей і вузлів. В основу першого з групи винаходів поставлено задачу удосконалення окремого елемента секції теплообмінника, в якому шля хом модернізації його конструкції забезпечується ефективний конвективний теплообмін по всій його зовнішній і внутрішній поверхні, підвищується його жорсткість, створюються технологічні базові опорні поверхні. В основу другого з групи винаходів поставлено задачу удосконалення секції теплообмінника, в якій шляхом зміни її конструкції покращується конвективний теплообмін, забезпечуються розрахункові розміри щілинного каналу для проходження продуктів згоряння, зменшення величини деформацій і термічних напруг та ймовірності появи тріщин від стомлення металу. В основу третього з групи винаходів поставлено задачу удосконалення теплообмінника, в якому шляхом модернізації його конструкції забезпечується покращення теплотехнічних характеристик (к. к. д.), зменшуються матеріалоємність конструкції, величини термічних напруг та ймовірність появи тріщин від стомлення металу, ефективно використовується поверхня теплообміну при примусовій циркуляції теплоносія, та є можливість підвищити робочий тиск теплоносія в теплообміннику з примусовою циркуляцією. В основу четвертого з гр упи винаходів поставлено задачу створення такого способу виго товлення окремого елемента секції теплообмінника, який дозволив би шляхом застосування технологічних операцій холодної штамповки отримувати деталі, в яких розміри по висоті не залежать від ступеню зносу штампів. В основу п'ятого з групи винаходів поставлено задачу створення такого способу виготовлення секції теплообмінника, який шляхом зміни контуру зварювання дозволить забезпечити якість зварних швів по отворах, та можливість її безпосереднього контролю. В основу шостого з групи винаходів поставлено задачу створення такого способу складання теплообмінника, в якому шля хом зміни технології виготовлення забезпечується виконання тільки зовнішніх зварних швів. Перша поставлена задача вирішується за допомогою запропонованого окремого елемента секції теплообмінника, який являє собою відбортовану по зовнішньому контуру пластину прямокутної форми з заокругленими кутами, що містить отвори для циркуляції теплоносія та вертикально розміщені повздовжні формовані виступи, обернені в бік протилежний напрямку відбортовки, в якому, згідно з винаходом, отвори знаходяться в формованих виступах, обернених в бік протилежний напрямку відбортовки, і розміщених в два ряди по висоті елемента, причому нижні виступи та отвори в них виконано довгастими, на верхніх частинах поверхонь виступів, як повздовжніх так і з отворами, виконано площини прилягання, а висота їх рівна половині зазору між окремими елементами в секції, а також додатково містить не менше чотирьох, обернених в той самий бік, формованих виступів висотою не більше 1/3 цього ж зазору, і обернені в бік напрямку відбортовки формовані виступи з площинами прилягання, висота яких рівна глибині відбортовки елемента. В іншій конкретній формі виконання, згідно з винаходом, з числа виступів обернених в бік напрямку відбортовки, не менше двох виконано довгастими і розміщеними під кутом до осей елемента, причому їх довжина не перевищує ширини найменшого з отворів, і не менше трьох сферичними, а кут відбортовки зовнішнього контуру знаходиться в межах від 30° до 60°. В іншій конкретній формі виконання, згідно з винаходом, в нижній частині містить два повздовжніх отвори або пази, виступи в бік напрямку відбортовки виконано висотою, рівною половиш її глибини, причому відбортовку виконано під кутом близьким до 90°. Застосування на зовнішній поверхні запропонованих варіантів окремого елемента секції теплообмінника виступів довгастої форми з отворами в них, виконаних способом рельєфної формовки, та конструктивних елементів, які направляють потік продуктів згоряння в зону за цими виступами, забезпечує конвективний теплообмін між середовищами газ-метал по всій цій поверхні, а застосування на внутрішній їх поверхні виступів довгастої форми, виконаних способом рельєфної формовки, направляє потік теплоносія в кути елемента, що забезпечує ефективний конвективний теплообмін між середовищами метал-рідина по всій цій поверхні. Площини прилягання на формованих виступа х є технологічними базовими опорними поверхнями при складанні секцій та теплообмінника в цілому, що забезпечує дотримання розрахункових зазорів між окремими елементами в секціях та між секціями в теплообміннику. Наявність на зовнішніх і внутрішніх поверхнях елемента виступів та заглибин збільшує його жорсткість, що дозволяє, при однаковому робочому тиску теплоносія, застосовувати матеріал меншої товщини. Внаслідок цього зменшується матеріалоємність і збільшується теплопровідність елемента. Крім того, наявність на зовнішніх і внутрішніх поверхнях елемента виступів та заглибин сприяє турбулізації потоків, як продуктів згоряння, так і теплоносія, що покращує теплообмін. Основним аспектом запропонованих варіантів окремого елемента секції теплообмінника є те, що вони забезпечують розрахункові розміри щілинних каналів для проходження продуктів згоряння через теплообмінник, причому повздовжні формовані виступи застосовуються тільки в якості опорних базових поверхонь. Друга поставлена задача вирішується за допомогою запропонованої секції теплообмінника, що містить два окремих відсортованих по зовнішньому контуру елементи з отворами в них, в якій, згідно з винаходом, елементи мають формовані виступи з площинами прилягання, стикуються по цим площинам і з'єднані між собою зварюванням по отворах, які знаходяться в виступах, причому один з елементів є дзеркальним відображенням другого. В іншій конкретній формі виконання, згідно з винаходом, обидва елементи однакові В іншій конкретній формі виконання, згідно з винаходом, один з елементів додатково має повздовжні отвори або пази. В іншій конкретній формі виконання, згідно з винаходом, містить пластини, якими верхні або нижні отвори для циркуляції теплоносія, частково перекриті так, що відношення площі нe перекритої частини до повної площі отвору дорівнює від 0,15 до 0,3. Застосування запропонованих варіантів секції теплообмінника дозволяє забезпечити розрахункові розміри щілинних каналів для продуктів згоряння, за рахунок наявності в окремих елементах те хнологічних базових опорних поверхонь, що зменшує величини деформацій і термічних напруг та ймовірність появи тріщин від стомлення металу. Основним аспектом запропонованих варіантів секції теплообмінника є те, що вони не є окремими частинами охолоджуваного теплоносієм контуру теплообмінника, а є завершеними частинами його системи щілинних каналів для проходження продуктів згоряння через теплообмінник. Третя поставлена задача вирішується за допомогою запропонованого теплообмінника, що містить множину з'єднаних між собою секцій, причому крайні секції виконані видовженими в нижній бік і з'єднані між собою охолоджуваними теплоносієм перемичками, утворюючи при цьому, разом з останніми, камеру згоряння, торцеві бокові поверхні яких закриті термоізолюючими екранами, в якому, згідно з винаходом, секції стикуються між собою по площинах прилягання і з'єднані між собою зварюванням по зовнішньому відбортованому контуру, крайні секції закриті з боків пластинами, які містять отвори або колектори для входу і ви ходу теплоносія і формовані виступи з площинами прилягання та отворами в них, обернені в бік секцій, причому пластини з'єднані з секціями зварюванням по контуру і отворах, о холоджувані теплоносієм перемички складаються з двох елементів і мають переріз, близький до прямокутного. В іншій конкретній формі виконання, згідно з винаходом, в елементах охолоджуваних теплоносієм перемичок виконано обернені всередину перемички формовані виступи з площинами прилягання, висотою, рівною половині зазору між елементами, причому в одному з елементів виступи виконано з отворами в них. В іншій конкретній формі виконання, згідно з винаходом, в крайніх секціях отвори для циркуляції теплоносія, з вхідного для теплоносія боку верхні, а з вихідного - нижні, виконано меншої площі, причому відношення їх площі до площі отворів решти секцій знаходиться в межах від 0,15 до 0,35. Застосування запропонованих варіантів теплообмінника дозволяє: - покращити їх теплотехнічні характеристики (збільшити к.к.д.) за рахунок застосування в їх конструкції запропонованих окремих елементів і секцій, та перемичок прямокутної форми. - витримати розрахункові розміри щілинних каналів для циркуляції теплоносія за рахунок наявності в елементах секцій технологічних базових опорних поверхонь. - ефективно використовувати теплообмінник при примусовій циркуляції теплоносія за рахунок спрямування більшої частини його потоку в щілинні канали, завдяки меншій площі перетину верхніх вхідних і нижніх вихідних отворів. - зменшити матеріалоємність конструкції і підвищити робочий тиск теплоносія за рахунок підвищення жорсткості окремих деталей та конструкції в цілому. Основним аспектом запропонованих варіантів теплообмінника є те, що його охолоджуваний теплоносієм контур утворюється тільки при складанні теплообмінника. Четверта поставлена задача вирішується за допомогою запропонованого способу виготовлення окремого елемента секції теплообмінника, який характеризується тим, що включає операцію розкрою листа на картки, операцію рельєфної формовки та карбування поверхні всіх виступів, які в елементі обернені в бік протилежний напрямку відбортовки, та пробиття отворів в виступах картки, операцію вирубки з картки заготовки з одночасною рельєфною формовкою та карбуванням поверхні всіх виступів, які в елементі обернені в бік напрямку відбортовки, і операцію відбортовки зовнішнього контуру, які виконують у вказаній послідовності. Застосування запропонованого способу виготовлення окремого елемента секції теплообмінника дозволяє гарантовано отримувати необхідні висоти конструктивних елементів незалежно від ступеню зносу технологічного інструменту (штампів), що збільшує строк його експлуатації. Крім того, цей спосіб, який є гнучкою технологією, дозволяє при необхідності отримувати різні висоти конструктивних елементів без заміни технологічного інструменту. П'ята поставлена задача вирішується за допомогою запропонованого способу складання секцій теплообмінника, який характеризується тим, що включає операцію фіксації по зовнішньому контуру окремих елементів, які стикуються між собою по площинах прилягання зовнішніх формованих виступів, операцію зварювання окремих елементів по отворах та операцію контролю якості зварних швів, які виконують у вказаній послідовності. Застосування запропонованого способу складання секції теплообмінника спрощує її виготовлення та дозволяє забезпечити якість зварних швів, завдяки вільному доступ у до місць зварювання. Шоста поставлена задача вирішується за допомогою запропонованого способу складання теплообмінника, який характеризується тим, що включає операцію фіксації секцій по зовнішньому контуру й затискання їх в пакет, операцію зварювання секцій між собою по зовнішньому контуру, операцію випробування отриманої конструкції надлишковим тиском на герметичність, операцію приварювання бокових пластин по отворах у формованих виступах та по контуру, операцію приварювання окремих елементів перемичок та зварювання їх між собою по отворах у формованих виступа х, операцію випробування отриманого теплообмінника надлишковим тиском на герметичність, які виконують у вказаній послідовності. Застосування способу складання теплообмінника дозволяє спростити технологію його виготовлення і покращити якість зварних швів, завдяки вільному доступу до них. Суть запропонованих винаходів пояснюється кресленнями: на Фіг.1 зображено варіант окремого елемента секції теплообмінника, вид в плані; на Фіг.2 - переріз А-А, на Фіг.1; на Фіг.3 - варіант секції теплообмінника, вид в плані; на Фіг.4 - розріз Б-Б на Фіг.3; на Фіг.5 - варіант теплообмінника для роботи при примусовій циркуляції теплоносія, повздовжній переріз; на Фіг.6 - переріз В-В на Фіг.5; на Фіг.7 - схема, що ілюструє спосіб виготовлення окремого елемента секції теплообмінника зображеного на Фіг.1; на Фіг.8 - схема, що ілюстр ує спосіб складання секції теплообмінника зображеної на Фіг.3; на Фіг.9 - схема, що ілюстр ує спосіб складання теплообмінника зображеного на Фіг.5. Теплообмінник (варіант для примусової циркуляції теплоносія) має секції 1, з'єднані між собою зварюванням по зовнішньому контуру, крайні секції 2, які закриті з боків лівою 3 та правою 4 боковими пластинами і з'єднані між собою перемичками 5, що складаються з внутрішнього 6 та зовнішнього 7 елементів, утворюючи при цьому камеру згоряння 8, вхідний 9 та вихідний 10 патрубки. Секції 1 складаються з окремих елементів 11, які з'єднані між собою зварюванням по отворах 12, 13. Окремі елементи мають відбортований зовнішній контур 14, та формовані виступи. На зовнішній поверхні - для відхилення потоку продуктів згоряння 15 (наприклад сферичні), повздовжні 16, довгасті 17 та круглі 18, а на вн утрішній поверхні - довгасті 19 та сферичні 20. Виступи 16-20 мають площини прилягання 21. Крім того, в виступах 17 і 18 виконані отвори 12, 13 для циркуляції теплоносія. Пластини 3, 4 та зовнішні елементи 7 перемичок 5 мають формовані виступи 22 з отворами 23 та площинами прилягання 21 і приварені до крайніх секцій 2 по цих отворах та контур у прилягання. В крайніх секціях 2 отвори для циркуляції теплоносія, з вхідного боку верхні, а з вихідного нижні, частково перекриті пластинами 24. Торцеві бокові поверхні секцій перекриті термоізолюючими екранами 25. Працює теплообмінник наступним чином. Розжарені продукти згоряння (гази), які утворюються в камері згоряння 8, частину свого тепла там же віддають перемичкам 5 і крайнім секціям 2. Далі, піднімаючись вгору, потрапляють в щілинні канали секцій 1 теплообмінника, які з торців перекриті термоізолюючими екранами 25. Там вони, омиваючи зовнішні поверхні секцій, стикаються з виступами 15-18 та заглибинами від виступів 19, 20, частково змінюють напрям свого руху, турбулізуються і віддають своє тепло цим поверхням. Одночасно охолоджений теплоносій (наприклад вода), рухаючись, наприклад під дією циркуляційного насоса, поступає в крайню секцію 2 теплообмінника через вхідний патрубок 9. Менша частина його по внутрішніх каналах перемичок 5 одразу потрапляє в другу крайню секцію 2, нагріваючись при цьому, а більша частина через нижній 12 і частково через верхні отвори 13 потрапляє у вн утрішні щілинні канали теплообмінника. Там, під впливом виступів 19, 20 та заглибин від виступів 15-18, потік теплоносія турбулізується та рівномірно омиває всю їх внутрішню поверхню і, відбираючи тепло від стінок теплообмінника, нагрівається. Нагрітий теплоносій через верхні 13 і частково нижній отвори 12 поступає в другу крайню секцію 2, де змішується з тією своєю частиною, яка потрапила туди через внутрішні канали перемичок 5 і виходить через вихідний патрубок 10. Заявлений спосіб виготовлення окремого елемента 11 секції теплообмінника (варіант для примусової циркуляції теплоносія) реалізують таким чином. Металевий лист товщиною 1-3мм розрізається на гільйотинних ножицях на картки-заготовки, які подаються в перший штамп, де за один робочий хід виконуються наступні операції штампування: рельєфна формовка виступів 15-18, пробиття отворів 12, 13 та карбування площин прилягання 21. Далі отримана заготовка, формованими виступами вниз, фіксується по отворах в другому штампі, де за один робочий хід виконуються наступні операції штампування: рельєфна формовка виступів 19, 20, або 22 вирубування по контур у та карбування поверхонь прилягання 21. Отримана після цього заготовка подається в третій штамп, де виконується остання операція штампування: відбортовка деталі по зовнішньому контуру 14. Заявлений спосіб складання секції 1 або 2 теплообмінника (варіант для примусової циркуляції теплоносія) реалізують таким чином. Два окремі елементи секції теплообмінника 11 помішуються в пристрій для зварювання таким чином, що їх відсортовані контури 14 направлені в протилежні боки, фіксуються по зовнішньому контуру, затискуються і зварюються між собою по отворах 12, 13. Отримана секція 1 або 2 теплообмінника знімається з пристрою і контролюється якість зварних швів (наприклад гідравлічним тиском ). Заявлений спосіб складання теплообмінника реалізують таким чином. В пристрій для зварювання помішуються почергово крайня секція 2 теплообмінника, множина секцій 1 теплообмінника, крайня секція 2 теплообмінника. Секції базуються по зовнішньому контуру і затискуються в пакет. Виконується зварювання секцій між собою по відбортованому контуру 14. Отримана конструкція (пакет) помішується в пристрій для випробування зварних швів на герметичність надлишковим тиском. Випробування проводять рідиною (наприклад водою). Далі до отриманої конструкції приварюють пластини 24, елементи перемичок 6 і 7, бокові пластини 3 та 4, вхідний 9 та вихідний 10 патрубки. Бокові пластини 3, 4 до крайніх секцій 2, і елементи перемичок між собою, крім того приварюють по отворах 23. Теплообмінник помішується в пристрій для випробування зварних швів на герметичність надлишковим тиском. Випробування проводять рідиною (наприклад водою). Після цього встановлюють термоізолюючі екрани 25. Джерела інформації: 1. Патент UA №6893 кл. F24H1/08 опубл. 31.03.1995р. 2. Патент UA №1296U кл. F24C15/00 опубл. 17.06.2002р

ДивитисяДодаткова інформація

Назва патенту англійськоюSeparate element of a section of heat exchanger, section of heat exchanger, heat exchanger, method for making a separate element of a section of heat exchanger, method for assembling a section of heat exchanger, method for assembling a heat exchanger

Назва патенту російськоюОтдельный элемент секции теплообменника, секция теплообменника, теплообменник, способ изготовления отдельного элемента секции теплообменника, способ сборки секции теплообменника, способ сборки теплообменника

МПК / Мітки

МПК: F24H 1/24, F24H 9/02, F24H 9/14

Мітки: елемента, елемент, теплообмінник, теплообмінника, окремий, виготовлення, секції, окремого, секція, спосіб, складання

Код посилання

<a href="https://ua.patents.su/7-64353-okremijj-element-sekci-teploobminnika-sekciya-teploobminnika-teploobminnik-sposib-vigotovlennya-okremogo-elementa-sekci-teploobminnika-sposib-skladannya-sekci-teploobminnika-sposib.html" target="_blank" rel="follow" title="База патентів України">Окремий елемент секції теплообмінника, секція теплообмінника, теплообмінник, спосіб виготовлення окремого елемента секції теплообмінника, спосіб складання секції теплообмінника, спосіб складання теплообмінника</a>

Попередній патент: Фіксатор короткого замикання

Наступний патент: Колона тепломасообміну або її частина

Випадковий патент: Транспортуючий пристрій гірськолижного підйомника