Замаслювач для скляного рубаного волокна

Номер патенту: 67801

Опубліковано: 12.03.2012

Автори: Кузнєцов Єгор Вікторович, Батурін Олександр Іванович, Пивоваров Володимир Олександрович

Формула / Реферат

Замаслювач для скляного рубаного волокна, який містить у собі полівініловий спирт, карбозолін, γ-амінопропілтриетоксисилан, оцтову кислоту й воду, який відрізняється тим, що додатково містить диціандіамідформальдегідну смолу й стеарокс 6 при наступному співвідношенні компонентів, % мас.:

полівініловий спирт

0,01-1,0

диціандіамідформальдегідна смола

0,01-2,0

карбозолін

0,01-1,0

стеарокс 6

0,1-1,0

γ-амінопропілтриетоксисилан

0,01-1,0

оцтова кислота

0,01-1,0

вода дистильована або демінералізована

решта.

Текст

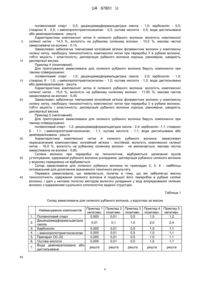

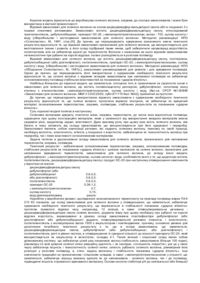

Реферат: Замаслювач для скляного рубаного волокна містить полівініловий спирт, карбозолін, γамінопропілтриетоксисилан, оцтову кислоту, диціандіамідформальдегідну смолу й стеарокс 6 та воду. UA 67801 U (12) UA 67801 U UA 67801 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до сполук для обробки поверхні скляного волокна в процесі його витягування з розплаву скломаси, призначеного для рубання і подальшої переробки, зокрема, для одержання нетканого волокнистого матеріалу (склополотна) і армування різних матеріалів; крім того, замаслювач може бути використаний для обробки інших мінеральних волокон, у тому числі базальтових. Відомий замаслювач для скляного рубаного волокна, що містить у водному середовищі плівкоутворювальні полімери, катіонні, обмежено поверхнево-активні сполуки і неіоногенні обмежено поверхнево-активні сполуки. Відомий склад відрізняється тим, що оброблені замаслювачем тонкі скляні нитки вводять у контакт із водяною або водомісткою композицією, при цьому одержують короткі скляні волокна. (Патент DE № 285163 «Замасливатель для обработки тонких стеклянных нитей и способ изготовления отдельных волокон», МКИ 5 С03С 25/02, публ. 91 01 17 № 3). Відомий замаслювач для скляного рубаного волокна, призначеного для армування пластиків, що містить кремнійорганічний апрет АГМ-9, препарат ОС-20, оцтову кислоту, катіоноактивну складну речовину емульсол Т, воду дистильовану (Авт. Св. SU № 1763403 «Состав для обработки стеклянного волокна», МКИ 5 С03С 25/02 публ. 92 09 23 Бюл. № 35). До причин, що перешкоджають використанню відомих замаслювачів з одержанням необхідного технічного результату належить те, що скляне рубане волокно, отримане з їхнім використанням, практично не піддається вологому укладанню у водяній або водомісткій композиції, склонитки диспергуються слабко і нерівномірно, і при проходженні через розподільні направляючі не утворюють суцільного рівномірного полотна заданої структури. Найбільш близьким до корисної моделі, що заявляється, складом для обробки рубаного скляного волокна по сукупності ознак є замаслювач для одержання скляного рубаного волокна, призначеного для армування конструкційних матеріалів різного призначення, що включає епоксидно-діанову смолу як плівкоутворювач і полівініловий спирт, амінопропілтриетоксисилан і додатково карбозолін, оцтову кислоту й воду (Патент SU № 1631048 «Состав для обработки стеклянного волокна», МКИ 5 С03С 25/02, публ. 28.02.91. Бюл. № 8), прийнятий як найбільш близький аналог. До причин, що перешкоджають досягненню необхідного технічного результату при використанні відомого замаслювача, прийнятого як найбільш близький аналог, належить те, що скляне рубане волокно, отримане з його використанням, практично не диспергується у водному середовищі й не піддається рівномірному укладанню з одержанням суцільного рівномірного матеріалу (склополотна) заданої структури. В основу корисної моделі поставлена задача, що полягає в розробці складу замаслювача для одержання рубаного скляного волокна, призначеного для виготовлення високотехнологічного й високоміцного нетканого волокнистого полотна (склополотна), призначеного для одержання багатьох конструкційних матеріалів у різних галузях промисловості, зокрема, для армування покрівельних і інших будівельних матеріалів, лінолеуму, ізоляційних матеріалів для газо- і нафтопроводів. Неткане полотно зі скляного волокна (склополотно) одержують різними способами. Найбільш прогресивним є спосіб, при якому склополотно формують з рубаного скляного волокна шляхом вологого укладання у воді або водяної композиції впорядкованих скляних волокон з одержанням суцільного полотна заданої структури, при якій короткі нитки диспергуються у водному середовищі на окремі філаменти. Для здійснення такої технології (так званої «паперової») і надання нетканому склополотну необхідних характеристик використовують рубане скляне волокно, оброблене спеціальним замаслювачем. Замаслювач являє собою водяну систему компонентів, яка при нанесенні на скляне волокно створює на ньому гнучку, еластичну плівку, з'єднуючи елементарні волокна (філаменти) у нитку. Технічний результат - склад замаслювача для рубаного скляного волокна, який забезпечує технологічність процесу при виготовленні комплексної скляної нитки і подальшій переробці її в рубане волокно, тобто міцність і еластичність, причому, тільки до контакту з водним середовищем, вологість не менше 7 % на рубаній нитці, високу диспергованість рубаного скляного волокна у воді або водяній композиції з утворенням рівномірного полотна заданої структури, міцність нетканого скляного матеріалу (склополотна) і його адгезію (сумісність) з просочувальними сполуками й матеріалами, що армуються. Поставлена задача досягається шляхом використання замаслювача для скляного рубаного волокна, до складу якого входять полівініловий спирт, карбозолін, -амінопропілтриетоксисилан, оцтова кислота й вода, а особливістю є те, що замаслювач додатково містить 1 UA 67801 U 5 10 15 20 25 30 35 40 45 50 диціандіамідформальдегідну смолу й стеарокс 6 при наступному співвідношенні компонентів, у відсотках за масою: полівініловий спирт 0,01-1,0 диціандіамідформальдегідна смола 0,01-2,0 карбозолін 0,01-1,0 стеарокс 6 0,1-1,0 0,01-1,0 -амінопропілтриетоксисилан оцтова кислота 0,01-1,0 вода дистильована або демінералізована решта. Якісний і кількісний склад замаслювача для скляного волокна, що заявляється, сформований з урахуванням того, що технічний результат при його використанні досягається також за рахунок збалансованого введення компонентів до складу замаслювача, з огляду на властивості кожного окремо і їхню сумісність. При виготовленні скляної нитки замаслювач обволочує кожне волокно, збираючи його в комплексну нитку, яку можна зібрати на бобіни. Водна частина на нитці при використанні замаслювача, що заявляється, зберігається до 15 %. Нитка слизька, еластична, без пуху й розшарувань. Всі ці якості комплексної нитки є визначальними при переробці її в рубане волокно (гранули довжиною 9, 12, 18, 24 мм). Комплексну нитку рубають на гранули, при цьому нитка зберігає тимчасовий когезійний зв'язок між волокнами. Особливо важливо, що для одержання плівки, яка обволочує волокно, склеює філаментні нитки й надає волокну необхідні при переробці в рубане волокно еластичність і вологість, до складу замаслювача введена диціандіамідформальдегідна смола (ДЦУ). На відміну від плівкоутворювальної речовини по прототипу, диціандіамідформальдегідна смола є слабоклеючим компонентом, що забезпечує тимчасовий когезійний зв'язок філаментів, який створює на волокні плівку, що у вологому стані частково розчиняється у водному середовищі, забезпечуючи подальшу диспергацію волокна. Причому, кількість диціандіамідформальдегідної смоли в складі замаслювача, що заявляється, нижче заявленого не склеїть філаментні нитки, а вище заявленого - призведе до залипання на устаткуванні при виготовленні скляного волокна. Полівініловий спирт введений до складу замаслювача в малій кількості як додаткова слабоклеюча плівкоутворююча речовина і як стабілізатор, що забезпечує рівномірний розподіл компонентів замаслювача по скляному волокну (суцільність покриття). Сукупність використовуваних спільно поверхнево-активних речовин карбозоліну й стеароксу 6 забезпечує високу диспергованість скляного рубаного волокна, а в процесі диспергації сприяє формуванню суцільного полотна нетканого матеріалу (склополотна), поліпшує проходження окремих філаментів по системі розподілу й упорядковування їх у рівномірне полотно з певним заданим напрямком волокон. При цьому карбозолін - поверхнево-активна речовина з підвищеною активністю, при його використанні спостерігається сильне ковзання скляної нитки при виготовленні й намотуванні в бобіни. Для зм'якшення такої дії карбозоліну одночасно з ним у склад замаслювана, що заявляється, введено іншу поверхнево-активну речовину - стеарокс 6 з більш «м'якою» дією й таку, яка має антистатичні властивості, що попереджають грудкоутворення при диспергуванні волокна і сприяє рівномірному розподілу рубаного волокна у водному середовищі при формуванні нетканого полотна. До складу замаслювача входить -амінопропілтриетоксисилан, який використовують як апрет (агент зчеплення), що сприяє утриманню необхідних компонентів на поверхні кожного волокна й забезпечує адгезію скляному волокну на всіх стадіях виготовлення й переробки скляного волокна, починаючи від зіткнення скляного волокна із замаслювачем, одержання рубаного волокна, диспергування його у водному середовищі, і далі при обробці склополотна просочуючою сполукою, забезпечуючи сумісність волокна й просочуючої сполуки, а також адгезію до конструкційних матеріалів при їхньому армуванні. Апрет, що міститься в замаслювані, сприяє утриманню необхідних компонентів на поверхні кожного волокна, підвищує суцільність покриття, збільшує показник «розривне навантаження» як скляного волокна і нетканого полотна - склополотна, так і армованих конструкційних матеріалів. Випускається промисловістю під торговельними марками А-1100, або АМЕО, або Z 6011. Оцтову кислоту використовують для стабілізації рН замаслювача. Вода - природний розчинник; для приготування замаслювача використовують демінералізовану або дистильовану воду, щоб виключити вплив на якість замаслювача мінеральних і інших домішок. 2 UA 67801 U 5 10 15 20 25 30 35 40 45 50 55 Таким чином, всі наведені у формулі й обґрунтовані в описі істотні ознаки корисної моделі необхідні і достатні для її здійснення з одержанням необхідного технічного результату. У таблицях представлено: у таблиці 1 - склад замаслювача для скляного рубаного волокна по прикладах; у таблиці 2 - результати порівняльних випробувань комплексної скляної нитки, рубаного скляного волокна з використанням замаслювача, що заявляється, у порівнянні із прототипом. Відомості, що підтверджують можливість здійснення корисної моделі з одержанням вищевказаного технічного результату, полягають у наступному. Замаслювач, що заявляється, являє собою складну багатокомпонентну емульсію білого кольору, до складу якої входять наступні речовини, у відсотках за масою: полівініловий спирт продукт лужного омилення ПВА (полівінілацетату) - 0,01-1,0; диціандіамідформальдегідна смола - продукт конденсації диціандіаміду з формальдегідом - 01-2,0; карбозолін СД - водяна дисперсія 1-(2-аміноетил)-2-дептадецил-2-імідозолін 0,01-1,0; стеарокс 6 поліоксіетиленгліколевих ефірів стеаринової кислоти з добавкою 5-10 % препарату ОС-20 або 5 % допоміжної речовини ОП-20 - 0,1-1,0; -амінопропілтриетоксисилан - кремнійорганічний продукт - 0,01-1,0; оцтова кислота - 0,01-1,0; вода дистильована або демінералізована - решта. Всі використовувані компоненти випускаються промисловістю, доступні за ціною й можливістю придбання. Замаслювач готують розчиненням, розплавлюванням компонентів і потім почерговим змішуванням отриманих сполук, тому що компоненти, які входять у склад замаслювача не змішуються звичайним порядком. В окремій ємності наважку карбозоліну заливають гарячою водою в співвідношенні 1:10, підкисленою оцтовою кислотою до рн 3-4 і при постійному перемішуванні розчиняють до прозорого розчину. Диціандіамідформальдегідну смолу розчиняють у воді в співвідношенні 1:10 при температурі до 40 °С. -амінопропілтриетоксисилан розчиняють у воді в співвідношенні 1:5, слабкою оцтовою кислотою доводять рн до 5,5-7,0. Наважку полівінілового спирту змішують із водою в співвідношенні 1:5, розплавляють на водяній бані. Розчини й розплави компонентів змішують по черзі при постійному перемішуванні, причому, водяний розчин -амінопропілтриетоксисилан вводять в останню чергу. Приклад 1 (негативний). Для приготування замаслювача для скляного рубаного волокна беруть компоненти при такому співвідношенні: полівініловий спирт - 0,005; диціандіамідформальдегідна смола - 0,01; карбозолін - 0,005; стеарокс 6 - 0,005; -амінопропілтриетоксисилан - 0,005; оцтова кислота - 0,005; вода дистильована або демінералізована - решта. Характеристика комплексної нитки й скляного рубаного волокна: вологість комплексної скляної нитки - 6,0 %, вологість на рубаному скляному волокні - 4,2 %, масова частка замаслювача на волокні - 0,01. Замаслювач не забезпечує тимчасовий когезійний зв'язок філаментних ниток у комплексну скляну нитку й одержання з неї рубаного скляного волокна. Приклад 2 (позитивний). Для приготування замаслювача для скляного рубаного волокна беруть компоненти при такому співвідношенні: полівініловий спирт - 0,01; диціандіамідформальдегідна смола - 0, 1; карбозолін - 0,01; стеарокс 6 - 0,01; -амінопропілтриетоксисилан - 0,01; оцтова кислота - 0,01; вода дистильована або демінералізована - решта. Характеристика комплексної нитки й скляного рубаного волокна: вологість комплексної скляної нитки - 13,5 %, вологість на рубаному скляному волокні - 9,5 %, масова частка замаслювача на волокні - 0,05. Замаслювач забезпечує тимчасовий когезійний зв'язок елементарних волокон у комплексну скляну нитку, необхідну технологічність комплексної нитки при переробці її в рубане волокно, тобто міцність і еластичність; диспергація рубаного волокна хороша, рівномірна, швидкість диспергації висока. Приклад 3 (позитивний). Для приготування замаслювана для скляного рубаного волокна беруть компоненти при такому співвідношенні: 3 UA 67801 U 5 10 15 20 25 30 35 40 полівініловий спирт - 0,5; диціандіамідформальдегідна смола - 1,0; карбозолін - 0,5; стеарокс 6 - 0,5; -амінопропілтриетоксисилан - 0,5; оцтова кислота - 0,5; вода дистильована або демінералізована - решта. Характеристика комплексної нитки й скляного рубаного волокна: вологість комплексної скляної нитки - 14,5 %, вологість на рубаному скляному волокні - 10,5 %, масова частка замаслювача на волокні - 0,15. Замаслювач забезпечує тимчасовий когезійний зв'язок філаментних волокон у комплексну скляну нитку, необхідну технологічність комплексної нитки при переробці її в рубане волокно, тобто міцність і еластичність; диспергація рубаного волокна хороша, рівномірна, швидкість диспергації висока. Приклад 4 (позитивний). Для приготування замаслювача для скляного рубаного волокна беруть компоненти при такому співвідношенні: полівініловий спирт - 1,0; диціандіамідформальдегідна смола - 2,0; карбозолін - 1,0; стеарокс 6 - 1,0; -амінопропілтриетоксисилан - 1,0; оцтова кислота - 1,0; вода дистильована або демінералізована - решта. Характеристика комплексної нитки й скляного рубаного волокна: вологість комплексної скляної нитки - 15,0 %, вологість на рубаному скляному волокні - 11,05 %, масова частка замаслювача на волокні - 0,45. Замаслювач забезпечує тимчасовий когезійний зв'язок філаментних волокон у комплексну скляну нитку, необхідну технологічність комплексної нитки при переробці її в рубане волокно, тобто міцність і еластичність; диспергація рубаного волокна хороша, рівномірна, швидкість диспергації висока. Приклад 5 (негативний). Для приготування замаслювана для скляного рубаного волокна беруть компоненти при такому співвідношенні: полівініловий спирт - 1,2; диціандіамідформальдегідна смола - 2,4; карбозолін -1,1; стеарокс 6 - 1,1; -амінопропілтриетоксисилан - 1,1; оцтова кислота - 1,1; вода дистильована або демінералізована - решта. Характеристика комплексної нитки й скляного рубаного волокна: замаслювач перенасичений компонентами, когезійний зв'язок - постійний, вологість комплексної скляної нитки - 16,0 %, вологість на рубаному скляному волокні - не визначається, масова частка замаслювача на волокні - 0,85. Скляне волокно при переробці не технологічне, відбувається залипання вузлів устаткування, одержання рубаного волокна ускладнене, диспергація рубаного скляного волокна у водному середовищі не відбувається. Склад замаслювача для скляного рубаного волокна по прикладах 2, 3, 4 - найбільш оптимальний для досягнення зазначеного технічного результату. Перевага замаслювача, що заявляється, полягає в тому, що він забезпечує високу технологічність одержання скляного волокна й подальшої його переробки в рубане скляне волокно, і далі у неткане полотно методом вологого укладання у воді впорядкованих скляних волокон з одержанням суцільного склополотна заданої структури. Таблиця 1 Склад замаслювача для скляного рубаного волокна, у відсотках за масою Найменування компонентів 1. 2. 3. 4. 5. 6. 7. Полівініловий спирт Диціандіамідформальдегідна смола Карбозолін -амінопропілтриетоксисилан Препарат ОС-20 Оцтова кислота Вода демінералізована або дистильована Приклад 1 Приклад 2 Приклад 3 Приклад 4 негативн. позитивн. позитивн. позитивн. 0,005 0,01 0,5 1,0 Приклад 5 негативн. 1,2 0,01 0,1 1,0 2,0 2,4 0,005 0,005 0,005 0,005 0,01 0,01 0,01 0,01 0,5 0,5 0,5 0,5 1,0 1,0 1,0 1,0 1,1 1,1 1,1 1,1 решта решта решта решта решта 45 4 UA 67801 U Таблиця 2 Результати порівняльних випробувань комплексної скляної нитки, рубаного скляного волокна з використанням замаслювана, що заявляється, й нетканого полотна (склополотна) у порівнянні із прототипом 1. 2. 3. 4. Найменування Найближчий показників аналог вологість на комплексній 12 скляній нитці, % вологість на рубаному 6,4 скляному волокні Масова доля замаслювача на 1,4 волокні, % Диспергація рубаного Диспергація скляного повільна, волокна в нерівномірна водному середовищі Приклад 1 (негат.) Приклад 2 (позит.) Приклад 3 (позит.) Приклад 4 (позит.) Приклад 5 (негат.) 6,0 13,5 14,0 15,0 16,0 4,2 9,5 10,5 11,0 Не визначається 0,01 0,05 0,15 0,45 0,85 Не диспергується, спостерігається грудко утворення Диспергація хороша, рівномірна, швидкість диспергації висока Диспергація хороша, рівномірна, швидкість диспергації висока Диспергація хороша, рівномірна, швидкість диспергації висока немає ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Замаслювач для скляного рубаного волокна, який містить у собі полівініловий спирт, карбозолін, γ-амінопропілтриетоксисилан, оцтову кислоту й воду, який відрізняється тим, що додатково містить диціандіамідформальдегідну смолу й стеарокс 6 при наступному співвідношенні компонентів, % мас.: полівініловий спирт 0,01-1,0 диціандіамідформальдегідна смола 0,01-2,0 карбозолін 0,01-1,0 стеарокс 6 0,1-1,0 γ-амінопропілтриетоксисилан 0,01-1,0 оцтова кислота 0,01-1,0 вода дистильована або демінералізована решта. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюChopped glass fiber sizer

Автори англійськоюPyvovarov Volodymyr Oleksandrovych, Kuznetsov Yehor Viktorovych, Baturin Oleksandr Ivanovych

Назва патенту російськоюЗамасливатель для стеклянного рубленого волокна

Автори російськоюПивоваров Владимир Александрович, Кузнецов Егор Викторович, Батурин Александр Иванович

МПК / Мітки

МПК: C03C 25/00, C03C 25/10

Мітки: скляного, волокна, рубаного, замаслювач

Код посилання

<a href="https://ua.patents.su/7-67801-zamaslyuvach-dlya-sklyanogo-rubanogo-volokna.html" target="_blank" rel="follow" title="База патентів України">Замаслювач для скляного рубаного волокна</a>

Попередній патент: Дискове гальмо

Наступний патент: Бічна рама візка

Випадковий патент: Склад мармеладу з оздоровчими властивостями "смакота"