Резервуар для текучого середовища під тиском, зокрема для стиснутого газу, використовуваного в автомобілі

Формула / Реферат

1. Резервуар для текучих середовищ під тиском, що містить одну або декілька з'єднаних між собою елементарних ємностей, виконаних щонайменше частково з композитного матеріалу, який відрізняється тим, що елементарна ємність (20) або кожна з елементарних ємностей містить циліндричний корпус (22) з композитного матеріалу, два фланці (30), що закривають циліндричний корпус з обох кінців, і не менше двох хомутів (40а, 40b), які стягують ємність в поздовжньому напрямку, прилягаючи до частин зовнішніх поверхонь фланців, і розташовуються обабіч поздовжньої медіанної площини циліндричного корпуса (22).

2. Резервуар за п. 1, який відрізняється тим, що принаймні один із фланців (30) елементарної ємності пристосований для встановлення вимірювальної апаратури (52), захисних пристосувань або з'єднувальних елементів, розміщуваних у просторі між хомутами.

3. Резервуар за п. 1 або 2, який відрізняється тим, що хомути (40а, 40b) виконані з композитного матеріалу, підсиленого безперервними волокнами.

4. Резервуар за будь-яким із пп. 1-3, який відрізняється тим, що фланці (30) виконані з композитного матеріалу і мають на внутрішній поверхні покриття, не проникне для текучих середовищ.

5. Резервуар за будь-яким із пп. 1-3, який відрізняється тим, що фланці (30) виконані з металу.

6. Резервуар за будь-яким із пп. 1-5, який відрізняється тим, що кожний із хомутів (40а, 40b) проходить через паз (36а, 36b), виконаний на зовнішній поверхні кожного фланця.

7. Резервуар за будь-яким із пп. 1-6, який відрізняється тим, що кожний із фланців (30) виконаний у формі пробки, частина (34) якої щільно входить у кінцеву частину циліндричного корпуса (22).

8. Резервуар за будь-яким із пп. 1-7, який відрізняється тим, що циліндричний корпус (22) кожної ємності має внутрішнє покриття (24) з матеріалу, не проникного для текучих середовищ.

9. Резервуар за будь-яким із пп. 1-8, який відрізняється тим, що між циліндричним корпусом (22) і щонайменше одним із фланців (30) передбачений обмежувач (16) повороту, що перешкоджає розвороту фланця відносно циліндричного корпуса навколо його осі.

10. Резервуар за будь-яким із пп. 1-9, що містить множину елементарних ємностей (20), який відрізняється тим, що дві суміжні ємності знаходяться в безпосередньому фізичному контакті одна з одною через суміжні фланці (30).

11. Резервуар за будь-яким із пп. 1-10, що містить множину елементарних ємностей (20), який відрізняється тим, що дві суміжні ємності механічно з'єднані одна з одною за допомогою щонайменше одного механічного з'єднувального елемента (50), що з'єднує суміжні фланці (30) цих двох ємностей.

12. Резервуар за будь-яким із пп. 1-10, що містить множину елементарних ємностей (20), який відрізняється тим, що внутрішні об'єми двох суміжних ємностей сполучаються один з одним за допомогою щонайменше одного з'єднувального патрубка (42), що зв'язує суміжні фланці (30) цих двох ємностей.

13. Резервуар за будь-яким із пп. 1-12, який відрізняється тим, що щонайменше деякі з елементарних ємностей зв'язані з колектором текучого середовища за допомогою щонайменше одного вихідного отвору, виконаного у фланці.

14. Резервуар за будь-яким із пп. 1-13, який відрізняється тим, що декілька елементарних ємностей утворюють пучок ємностей, скріплений, щонайменше частково, пристроєм (17), що охоплює цей пучок.

15. Резервуар за будь-яким із пп. 1-14, який відрізняється тим, що містить множину елементарних ємностей різної довжини.

16. Резервуар за будь-яким із пп. 1-15, який відрізняється тим, що він обладнаний захисним екраном.

Текст

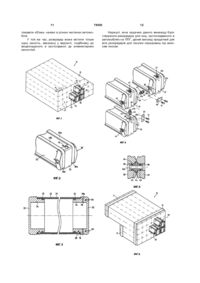

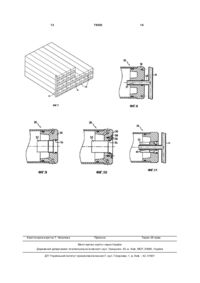

1. Резервуар для текучих середовищ під тиском, що містить одну або декілька з'єднаних між собою елементарних ємностей, виконаних щонайменше частково з композитного матеріалу, який відрізняє ться тим, що елементарна ємність (20) або кожна з елементарних ємностей містить циліндричний корпус (22) з композитного матеріалу, два фланці (30), що закривають циліндричний корпус з обох кінців, і не менше двох хомутів (40а, 40b), які стягують ємність в поздовжньому напрямку, прилягаючи до частин зовнішніх поверхонь фланців, і розташовуються обабіч поздовжньої медіанної площини циліндричного корпуса (22). 2. Резервуар за п.1, який відрізняється тим, що принаймні один із фланців (30) елементарної ємності пристосований для встановлення вимірювальної апаратури (52), захисних пристосувань або з'єднувальних елементів, розміщувани х у просторі між хомутами. 3. Резервуар за п.1 або 2, який відрізняється тим, що хомути (40а, 40b) виконані з композитного матеріалу, підсиленого безперервними волокнами. 4. Резервуар за будь-яким із пп.1-3, який відрізняється тим, що фланці (30) виконані з композитного матеріалу і мають на внутрішній поверхні покриття, не проникне для текучих середовищ. 5. Резервуар за будь-яким із пп. 1-3, який відрізняється тим, що фланці (30) виконані з металу. 2 (19) 1 3 79593 4 15. Резервуар за будь-яким із пп.1-14, який відрізняється тим, що містить множину елементарних ємностей різної довжини. 16. Резервуар за будь-яким із пп.1-15, який відрізняється тим, що він обладнаний захисним екраном. Даний винахід стосується резервуара для текучого середовища під високим тиском, тобто під тиском, що перевищує 1 МПа. Даний винахід відноситься переважно, але не винятково, до галузі резервуарів для утримання в них стиснутого природного паливного газу (ППГ) під тиском порядку 20МПа для автомобільного транспорту. Розвиток автомобільних приводів на газоподібному або зрідженому під високим тиском паливі дало поштовх пошукам рішень у галузі збереження палива, що, забезпечуючи максимальну безпеку, дозволили б: - досягти максимально ефективного використання об'єму або максимально високого коефіцієнта заповнення (відношення кількості завантаженого палива до наданого об'єму), - одержати оптимальний показник навантаження (відношення кількості завантаженого палива до маси резервуара) і - знизити вартість використання технологій. Оскільки робочі тиски у двигунах на зрідженому нафтовому газі відносно низькі (порядку 1МПа), показник навантаження стає менш важливим критерієм відбору, ніж інші чинники. У випадку двигунів на ППГ, навпаки, робочі тиски сягають набагато вищих значень, порядку 20МПа. Резервуари, використовувані в цій області 2 тисків, складаються з однієї або декількох елементарних ємностей або модулів, що мають форму близьку до циліндричної, і виконаних з металевих або композитних матеріалів. Резервуар для зберігання текучого середовища під високим тиском із підтриманням високого коефіцієнта заповнення було запропоновано [в міжнародній заявці WO98/26209]. Цей відомий резервуар утворюється із множини циліндричних елементарних ємностей і має поліморфну архітектуру, що дає такі практичні переваги: - широкі можливості адаптації до наданого простору, - модульність, - розділення об'єму зберігання з можливістю ізоляції елементарних ємностей відповідно до вимог безпеки, а також - відносно невеличку масу, одержувану завдяки тому, що вимоги до товщини стінок кожної ємності виявляються набагато менш строгими, ніж у разі використання єдиного резервуара такої самої корисної ємності. Оскільки модулі виготовляються з металевих матеріалів, їхній показник завантаженості виявляється відносно невисоким. У випадку використання модулів з композитних матеріалів одержують значно вищий показник навантаження, проте необхідність стійкості до високого тиску змушує збільшувати товщин у стінок, що позначається на коефіцієнті заповнення. Крім того, виконання монолітних резервуарів типу "дно + обід" з композитних матеріалів пов'язане зі значним ускладненням процесу виробництва. Це ускладнення обумовлене, зокрема, необхідністю обмотування і/або обгортання з підсилювальними волокнами, що входять до складу композитних матеріалів, а також потребою в спеціальних інструментах, наприклад, оправках або формах, що мають допускати демонтаж обмотаних або обгорнених конструкцій. [У патентній заявці DE 3026116] було запропоноване виконання резервуара для зберігання текучого середовища під тиском, що складається з декількох частин із стичними плоскими стінками. Ці частини резервуара утримуються разом за допомогою зовнішнього обв'язування. Частини резервуара закриті на своїх кінцях кришками. Кришки утримуються поздовжніми хомутами, що прилягають до суміжних країв кришок. Та обставина, що кожна кришка утримується єдиним поздовжнім хомутом, що прилягає до частини краю цієї кришки, не дозволяє забезпечити стійкість конструкції до високого тиску. Крім того, та обставина, що кожний поздовжній хомут є спільним для двох частин резервуара, обмежує гнучкість складання резервуара і, зокрема, не дозволяє збирати разом частини резервуарів різної довжини. Метод підвищення стійкості резервуарів високого тиску за допомогою обв'язування був також описаний [у патентному документі JP 10-274391], що демонструє використання зовнішніх хомутів у вигляді стрічок, підсилених волокнами. Задача, на рішення якої спрямовано даний винахід, полягає у створенні резервуарів для текучих середовищ під тиском, які складалися б з однієї або декількох елементарних ємностей, але зі спрощенням виконання такої елементарної ємності або ємностей, що сприяє значному скороченню витрат на їхнє виробництво з одержанням одночасно компактних і ефективних резервуарів. Інша задача, на рішення якої спрямований даний винахід, полягає у створенні резервуарів, що мають високу стійкість до високих тисків, як-от, до тисків, характерних для резервуарів ППГ, тобто порядку 20МПа. Ще одна задача, на рішення якої спрямовано даний винахід, полягає у забезпеченні можливості створення модульних конструкцій зі значною гнучкістю і, зокрема, створення резервуарів різноманітних форм, що пристосовуються до місць, наданих для розміщення таких резервуарів. Відповідно до винаходу рішення поставлених задач досягається тим, що ємність або кожна з ємностей має циліндричний корпус з композитного матеріалу, два фланці, що закривають циліндрич 5 79593 ний корпус з двох його кінців, і не менше двох хомутів, що стягують ємність, по суті, у поздовжньому напрямку, прилягаючи до частин зовнішніх поверхонь фланців, і розташовуються обабіч поздовжньої медіанної площини циліндричного корпуса. Виконання кожної ємності у вигляді циліндричного корпуса, постаченого по краях двома фланцями, утримуваними двома поздовжніми хомутами, дає такі переваги: - розміри циліндричного корпуса можуть бути вибрані з розрахунку опору лише радіальним навантаженням, породжуваним внутрішнім тиском, що дозволяє використовувати стінки зменшеної товщини, - розділення функцій опору радіальним навантаженням і опору аксіальним навантаженням дозволяє розширити вибір матеріалів, використовуваних для виготовлення циліндричного корпуса, хомута або хомутів і фланців, а також розмірів цих елементів, - постійний перетин циліндричного корпуса дозволяє використовувати для його виготовлення різноманітні безперервні або напівбезперервні виробничі процеси, тобто не тільки намотування або обгортання, але й інші методи виготовлення порожнистих конструкцій з композитних матеріалів, наприклад видавлювання, - застосування двох поздовжніх хомутів забезпечує надійне кріплення фланців на циліндричному корпусі, в тому числі під високим тиском, - простір між хомутами на, щонайменше, одному з фланців, може бути використаний для утворення поглиблення, що дозволяє розмістити вимірювальну апаратуру, запобіжні пристрої або з'єднувальні елементи без збільшення габаритів. Хомути можуть бути виго товлені з металевих або композитних матеріалів. У цьому останньому випадку вони містять волоконні підсилювальні елементи, сформовані з неперервних волокон. Фланці можуть бути виготовлені з металевих або структурно-композитних матеріалів. В оптимальному варіанті кожний хомут проходить через пази, виконані на зовнішній поверхні кожного фланця. Крім того, в оптимальному варіанті кожний фланець має форму пробки, частина якої щільно входить у кінцеву частин у циліндричного корпуса. Крім того, між циліндричним корпусом і, щонайменше, одним із фланців може бути передбачений обмежувач повороту, що перешкоджає розвороту фланця щодо циліндричного корпуса навколо осі останнього. Циліндричний корпус і фланці кожної ємності можуть бути постачені внутрішнім покриттям з матеріалу, не проникного для текучого середовища, вибраного з урахуванням матеріалів, з яких виготовлена ємність, і текучого середовища, що утримується в ній. У разі використання декількох ємностей вони оптимально вписуються в об'єми паралелепіпеда або призми, визначені фланцями, що дозволяє комбінувати ці ємності в модульні конструкції, розташовуючи їх одну поруч з іншою. 6 Завдяки цьому механічне з'єднання двох ємностей може бути здійснене за допомогою механічного з'єднувального елемента, що зв'язує, наприклад, суміжні фланці цих двох ємностей. Альтернативно, ємності можуть бути зібрані в пучок і зв'язані, щонайменше, частково, пристроєм, що охоплює (оперізує) цей пучок. Такі ємності можуть мати різну довжину. Внутрішні об'єми двох суміжних ємностей можуть бути з'єднані один з одним за допомогою, щонайменше, одного каналу, що з'єднує фланці, розташовані по сторонах цих дво х ємностей. Альтернативно або на додаток до зазначеного варіанта з'єднання, принаймні деякі з ємностей можуть бути з'єднані з колектором текучого середовища за допомогою вихідного отвору, виконаного у фланці. Інші властивості й переваги даного винаходу стануть ясні з нижченаведеного опису, що містить посилання на додані креслення, що ілюстр ують приклад здійснення винаходу, який не вносить жодних обмежень. На кресленнях: - на Фіг.1 схематично поданий частковий вигляд у перспективі одного з варіантів виконання резервуара за винаходом; - на Фіг.2 поданий збільшений частковий вигляд у перспективі елементарної ємності резервуара, зображеного на Фіг.1; - на Фіг.3 поданий частковий вигляд поздовжнього перетину ємності, зображеної на Фіг.2; - на Фіг.4 поданий збільшений частковий вигляд у перспективному зображенні одного з варіантів виконання з'єднання між сусідніми ємностями резервуара, зображеного на Фіг.1; - на Фіг.5 поданий частковий вигляд у перетині з'єднання між двома сусідніми ємностями за варіантом виконання, зображеним на Фіг.4; - Фіг.6 схематично зображує один з варіантів виконання з'єднання ємностей, що утворюють резервуар; - Фіг.7 схематично зображує один з варіантів виконання з'єднання внутрішні х об'ємів ємностей, що утворюють резервуар; - Фіг.8 схематично зображує в перетині з'єднання ємності резервуара з колекторною трубою; - Фіг.9-11 зображують у перетині варіанти виконання фланця ємності, що забезпечують можливість розміщення різноманітних пристроїв. На Фіг.1 зображений резервуар 10, утворений із сукупності елементарних модулів, або ємностей 20, розташованих поруч одна з одною (показані не всі). Кожна ємність 20 містить циліндричний корпус 22, закритий з кінців фланцями 30. Ємності 20 розташовані паралельно одна до одної, причому кожна з них вписується в об'єм 21 у формі паралелепіпеда, обумовлений формою фланців 30. Сукупність ємностей вписується в об'єм, визначений габаритами, передбаченими для резервуара. В поперечному перетині ця сукупність вписується в правильний або неправильний багатокутник, причому деякі з ємностей можуть, крім того, мати довжини, що відрізняються від довжин інших ємностей, так що на поверхні резервуара можуть 7 79593 бути поглиблення або виступаючі частини (не показані на Фіг.1). На Фіг.2 і 3 елементарна ємність 20 зображена докладніше. Циліндричний корпус 22, який може мати, наприклад, круглий перетин, виконаний зі структурно-композитного матеріалу, утвореного з волоконного підсилювального елемента, ущільненого матрицею. Волокна підсилювального елемента можуть бути, наприклад, вуглецевими, скляними, арамідними, поліетиленовими або виготовленими з іншого матеріалу. Матриця може бути о тримана, наприклад, з термопластичної або термореактивної смоли. Циліндричний корпус 22 також може бути виготовлений з термоструктурного композитного матеріалу з підсилювальними волокнами і вуглецевою або керамічною матрицею. Циліндричний корпус 22 надає ємності 20 міцності у відношенні радіальної складової тиску текучого середовища, утримуваного в ємності 20. Для виготовлення циліндричного корпуса 22 можуть використовуватися різноманітні відомі методи, наприклад намотування заздалегідь просоченої волоконної нитки на бобіну або намотування заздалегідь просочених волоконних смут або шарів на бобіну, або ж формування композитних шарів із наступним переносом. Циліндрична форма дозволяє також використовувати метод видавлювання, що дає можливість застосування безперервного процесу виготовлення труб великої довжини, від яких відрізаються циліндричні корпуси 22 потрібної довжини. Внутрішня поверхня циліндричного корпуса 22 може бути за необхідністю постачена покриттям 24 (облицюванням) приблизно постійної товщини, не проникним для текучих середовищ. Покриття 24 може бути виготовлене з металевого листа, наприклад, з алюмінієвого сплаву, або з пластика, наприклад, з поліетилену або політетрафтороетилену, або ж із еластомеру. Покриття 24 є, щонайменше, на всій внутрішній поверхні, що контактує з текучим середовищем. Покриття 24 може бути наклеєне на внутрішню поверхню циліндричного корпуса 22 після виготовлення останнього. Альтернативно, нанесення покриття 24 може бути здійснене на етапі виготовлення циліндричного корпуса 22, наприклад, шляхом здійснення намотування або обгортання безпосередньо на шар покриття, або ж шляхом видавлювання з одночасним нанесенням матеріалу покриття. Фланці 30, що закривають циліндричний корпус 22 на його кінцях, мають форму пробок з голівкою 32, що опираються на кінці циліндричного корпуса 22, і юбкою 34, що входить усередину останнього. Фланці можуть бути виконані як єдина деталь зі структурно-композитного матеріалу. Так само, як циліндричний корпус 22, фланці можуть бути за необхідністю постачені покриттям на внутрішній поверхні, не проникним для текучих середовищ і що продовжує покриття 24 циліндричного корпуса 22. 8 У кращому варіанті фланці 30 виконані як єдина деталь з металевого матеріалу, наприклад алюмінієвого сплаву. Голівка 32 має багатокутний поперечний перетин, який вписується в перетин об'єму 21 у формі паралелепіпеда, що визначає габарити ємності 20. Юбка 34 має, щонайменше, одну канавку, в якій знаходиться герметичне ущільнення 35, що прилягає до внутрішньої поверхні покриття 24. Для протидії обертанню кожного фланця 30 відносно циліндричного корпуса 22 навколо осі останнього використаний обмежувач обертання. Він складається, наприклад, з одного або декількох стопорів 16, кожний з яких введений у проріз 28, виконаний у стінці циліндричного корпуса 22, і в глухий отвір, виконаний у юбці 34 із зсувом до кінця корпуса відносно герметичного ущільнення 35. Проріз 28 зроблений протяжним у поздовжньому напрямку для забезпечення можливості відносного аксіального зсуву циліндричного корпуса і фланця за наявності тиску в ємності. Опір фланців 30 аксіальному тиску текучого середовища, утримуваного в елементарному резервуарі 20, забезпечено за допомогою хомутів 40а, 40b. Ці хомути стягують ємність 20 у поздовжньому напрямку і прилягають до зовнішніх поверхонь фланців 30. У оптимальному варіанті хомути 40а, 40b проходять через пази 36а, 36b, виконані на зовнішніх поверхнях голівок 32 фланців так, щоб ефективно утримувати хомути в необхідному положенні. Глибина пазів 36а, 36b вибрана таким чином, щоб хомути 40а, 40b поміщалися в них на всю свою товщину й не утворювали опуклостей на зовнішніх поверхнях голівок 32. Крім напрямку хомутів, пази 36а, 36b служать також для захисту хомутів на кінцях ємності. Всередині пазів 36а, 36b може бути прокладений проміжний шар, наприклад, еластомеру, так, щоб хомути прилягали до цього проміжного шару. Хомути 40а, 40b можуть бути виконані з металевих стрічок, закріплених навколо ємності. В кращому варіанті хомути виконані зі структурнокомпозитного матеріалу з підсилювальними волокнами і матрицею, виготовленою, наприклад, зі смоли. Підсилювальні волокна є безперервними волокнами, що забезпечують опір навантаженням, що прикладається в поздовжньому напрямку. Волокна можуть бути вуглецевими, скляними, арамідними, поліетиленовими або виготовленими з іншого матеріалу, наприклад із фенолформальдегідної або епоксидної смоли. Встановлення хомутів може виконуватися методом намотування волокон або стрічок волоконної тканини, попередньо просочених смолою, що утворює матрицю. Два хомути 40а, 40b проходять уздовж взаємно паралельних площин, розташованих обабіч поздовжньої медіанної площини (площини симетрії) ємності. Таким чином, хомути 40а, 40b, так само, як пази 36а, 36b, вписуються в об'єм 21 у формі паралелепіпеда і не збільшують габаритів ємності. Хоча кращим є використання двох хомутів, використання більшої кількості хомутів також можли 9 79593 ве, наприклад, у випадку, коли один або декілька додаткових хомутів розташовуються в площині, не паралельній до площин хомутів 40а, 40b, і перетинають ці хомути, проходячи через голівки 32 фланців. У варіанті виконання за Фіг.1-3 один з кінців кожної елементарної ємності має внутрішнє з'єднання з усіма або, щонайменше, з однією з сусідніх ємностей. Для цього, як показано на Фіг.4 і 5, передбачені патрубки 42, постачені внутрішніми каналами 42а, що їх вставляють в отвори 38, виконані, щонайменше, в одній з бічних поверхонь 321 322, 323, 324 голівок 32 фланців 30. На патрубках 42 також передбачені герметичні ущільнення 46, які розташовуються між частинами патрубків, що уводяться в отвори 38, і внутрішніми стінками останніх. Утримування патрубка 42 в необхідному положенні між двома суміжними фланцями забезпечується, наприклад, кільцевим виступом 44, що входить у виїмки 38а, виконані в суміжних бічних поверхнях фланців 30. Сполучення між внутрішніми об'ємами двох сусідніх ємностей забезпечується, таким чином, завдяки наявності патрубків 42 й отворів 38, що проходять у внутрішній об'єм циліндричного корпуса крізь юбки 34 фланців (див. Фіг.3). Кожна ємність знаходиться в безпосередньому фізичному контакті з однією або декількома суміжними ємностями, з якою або з якими вона стикається поверхнями 321 322, 323, 324 фланців 30. Скріплення ємностей може бути здійснене за допомогою локальних з'єднань, наприклад, перемичок 50, закріплених, наприклад, гвинтами 51, угвинченими в отвори 39 голівок 32 фланців 30 (див. Фіг.1 і 4). З'єднання перемичками здійснюють на обох кінцях ємності. У якості альтернативи або на додаток до вищесказаного, складання резервуара може бути здійснене за допомогою пристрою у вигляді обв'язки 17, що оперізує резервуар 10 на рівні фланців і проходить перпендикулярно до поздовжніх осей елементарних ємностей, як показано на Фіг.6. Резервуар при цьому може бути сформований із ємностей різної довжини. Оскільки ємності 20 прямо з'єднані між собою, з'єднання між резервуаром і колекторною трубою 14 (Фіг.1) може бути виконане лише для однієї ємності 20. Для цього може бути вибрана ємність, положення якої робить її найбільш придатною для такого використання. Альтернативно, особливо у випадку, якщо ємності не з'єднані між собою або якщо не всі ємності з'єднані між собою, може бути виконано безліч з'єднань між однією або декількома колекторними трубами й елементарними 14 ємностями. На Фіг.7 украй схематично зображені ємності, на кінці кожної з яких передбачене з'єднання з колекторною трубою 14. Колекторні труби 14, об'єднані в колекторний контур 15, можуть, таким чином, виконувати функцію механічного з'єднання ємностей 20. Довжина і/або розташування елементарних ємностей можуть варіюватися для надання резервуар у необхідної загальної форми (див. Фіг.6 і 7), 10 що відповідає просторові, наданому для розміщення резервуара. Резервуар 10 за вищенаведеним описом придатний, зокрема, для зберігання газу під тиском у автомобілі, що працює на ППГ. В оптимальному варіанті резервуар обладнаний захисним екраном, металевим або з композитного матеріалу (не показаний), відомим з рівня техніки [зокрема, можна послатися на вже згадуваний документ WO 98/26209] і що забезпечує, щонайменше, захист зовнішніх частин з композитного матеріалу від несприятливих зовнішніх впливів. На Фіг.8 зображений варіант виконання з'єднання між внутрішнім об'ємом ємності 20 і колекторною трубою 14. Патрубок 48 уведений в отвір 37, виконаний у голівці 32 фланця 30 на кінці елементарної ємності 20. Патрубок 48 з'єднаний з колекторною трубою 14. Подібна конструкція може бути передбачена і з іншого боку елементарного резервуара, який у цьому випадку з'єднується не з однією, а з двома колекторними трубами. В оптимальному варіанті простір на поверхні фланців між хомутами може використовуватися для встановлення, щонайменше, вимірювальної апаратури, захисних пристроїв і з'єднувальних елементів, наприклад манометра, системи ізоляції, термічного запобіжника, обмежувача витрати, з'єднання з колекторною трубою. Таке компонування дозволяє розмістити це устаткування в об'ємі резервуара і, крім того, сприяє його захисту. У прикладі, зображеному на Фіг.9, додатковий пристрій 52, наприклад манометр, угвинчено в центральний отвір, виконаний у фланці 30, з використанням герметичного ущільнення 54. У варіанті виконання за Фіг.10 пристрій 52 також вставлений у центральний отвір фланця 30 з використанням герметичного ущільнення 54, але механічне з'єднання здійснене за допомогою гвинта 56, що проходить крізь кільце 58, жорстко зв'язане з пристроєм 52. Варіант виконання за Фіг.11 відрізняється від варіанта виконання за фіг.9 тим, що крізь пристрій 52 проходить патрубок 60, що забезпечує сполучення між внутрішнім об'ємом ємності і колекторною трубою 14. У варіанті виконання за Фіг.11 механічне з'єднання пристрою 52 з фланцем може бути здійснене за допомогою гвинта, як це показано на Фіг.10. Зрозуміло, при здійсненні винаходу можливі й інші варіанти виконання, що не ви ходять за межі об'єму захисту, визначеного в пунктах формули винаходу. Таким чином, об'єм, у який вписана кожна елементарна ємність, може, відповідно до форми голівок фланців, мати призматичну форму, відмінну від паралелепіпеда. Голівки фланців можуть, наприклад, мати форму з шестикутним поперечним перетином. Крім того, резервуар може складатися з різноманітних, з'єднаних між собою трубами блоків, кожен з яких містить сукупність з'єднаних елементарних ємностей. Виконання резервуара таким, що складається з таких блоків, дозволяє викорис 11 79593 товувати об'єми, наявні в різних частинах автомобіля. У той же час, резервуар може містити тільки одну ємність, виконану у варіанті, подібному до вищезгаданого в застосуванні до елементарних ємностей. 12 Нарешті, хоча задачею даного винаходу було створення резервуара для газу, застосовуваного в автомобілях на ППГ, даний винахід придатний для всіх резервуарів для текучих середовищ під високим тиском. 13 Комп’ютерна в ерстка Т. Чепелев а 79593 Підписне 14 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPressurized fluid tank, in particular for compressed gas used in car

Назва патенту російськоюРезервуар текучей среды под давлением, в частности для сжатого газа, используемого в автомобиле

МПК / Мітки

МПК: F17C 1/00

Мітки: зокрема, автомобілі, газу, стиснутого, текучого, резервуар, середовища, тиском, використовуваного

Код посилання

<a href="https://ua.patents.su/7-79593-rezervuar-dlya-tekuchogo-seredovishha-pid-tiskom-zokrema-dlya-stisnutogo-gazu-vikoristovuvanogo-v-avtomobili.html" target="_blank" rel="follow" title="База патентів України">Резервуар для текучого середовища під тиском, зокрема для стиснутого газу, використовуваного в автомобілі</a>

Попередній патент: Спосіб одержання заміщених 3,4-дигідроізокумаринів

Наступний патент: Спосіб виготовлення боросилікатних стекол

Випадковий патент: Спосіб очистки мінеральних та штучних твердих поверхонь від нафтопродуктів