Спосіб і установка для переробки радіоактивних відходів

Номер патенту: 85473

Опубліковано: 26.01.2009

Автори: Кобєлєв Алєксандр Павловіч, Полканов Міхаіл Анатольєвіч, Васєндін Дмітрій Рудольфовіч, Попков Владімір Ніколаєвіч, Ліфанов Фьодор Анатольєвіч,, Дмітрієв Сєргєй Алєксандровіч, Горбунов Валєрій Алєксєєвіч, Арустамов Артур Едуардовіч

Формула / Реферат

1. Спосіб переробки радіоактивних відходів, що включає подачу упаковок з відходами в плазмову шахтну піч, піроліз відходів з окисленням коксового залишку, вивід з печі шлакового розплаву і пірогазу, доспалювання пірогазу в камері спалювання, різке охолодження відхідних газів з наступною механічною та абсорбційною очисткою, який відрізняється тим, що подачу упаковок з відходами в плазмову піч здійснюють з автоматизованого складу через герметичний конвеєр з забезпеченням регулювання процесу завантаження, доспалювання пірогазу здійснюють при температурі 1200-1350 °С при подачі повітря в камеру спалювання на двох рівнях, що забезпечують подачу повітря на рівні подачі пірогазу в форкамеру і подачу повітря у верхню частину основного об'єму камери спалювання, різке охолодження відхідних газів здійснюють до температури 200-250 °С, а після абсорбційної очистки відхідні гази додатково охолоджують і піддають доочистці від крапельної вологи та аерозолів.

2. Спосіб за п. 1, який відрізняється тим, що подачу повітря в форкамеру камери спалювання забезпечують у кількості 50-80 % об. від загальної витрати повітря, необхідного для повного спалювання пірогазу, а в верхню частину основного об'єму - в кількості 50-20 % об.

3. Спосіб за п. 1, який відрізняється тим, що механічну очистку відхідних газів здійснюють на рукавних фільтрах з періодичною імпульсною регенерацією рукавів стиснутим повітрям без вимкнення фільтра, при цьому після регенерації пил збирають і повертають на переробку в шахтну піч.

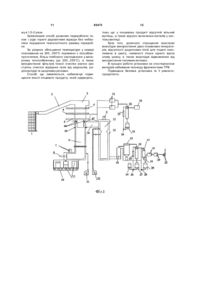

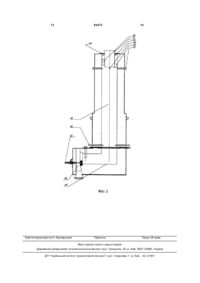

4. Установка для переробки радіоактивних відходів, яка містить вузол завантаження відходів, плазмову шахтну піч з плавителем у подовій частині печі та вузлом зливу шлаку, з'єднаним з боксом для прийому шлакового розплаву, пристрій для подачі повітря в піч, газохід, камеру спалювання пірогазу, випарний теплообмінник для різкого зниження температури відхідних газів, систему газоочистки, що містить рукавний фільтр, теплообмінний пристрій і скрубер, насоси та ємності для реагентів та продуктів переробки, яка відрізняється тим, що вузол завантаження відходів містить завантажувальний бункер, що з'єднаний герметичним конвеєром з автоматизованим складом зберігання упаковок з відходами і обладнаний принаймні одним датчиком наявності відходів, при цьому завантажувальний бункер оснащений принаймні двома герметичними шиберними затворами, тепловим екраном та завантажувальним патрубком, причому у верхній частині шахта печі додатково оснащена відцентрово-струминними форсунками аварійного зрошення, камера спалювання виконана з форкамерою, оснащена плазмотроном, встановленим у кришці форкамери, і двома пристроями подачі повітря в камеру спалювання, один з яких розміщений на рівні подачі пірогазу в форкамеру, а другий розміщений у верхній частині основного об'єму камери спалювання, при цьому система газоочистки додатково оснащена фільтром-сепаратором і фільтром тонкої очистки.

5. Установка за п. 4, яка відрізняється тим, що шахтна піч і камера спалювання пірогазу оснащені газовідвідною магістраллю, обладнаною клапанами аварійного викиду газу та аварійною системою абсорбційної очистки.

6. Установка за п. 4, яка відрізняється тим, що вузол зливу шлаку містить зливний блок з центральним отвором і стопором.

7. Установка за п. 4, яка відрізняється тим, що піч містить два плазмові генератори, які характеризуються можливістю зміни потужності кожного генератора від 80 до 170 кВт.

8. Установка за п. 4, яка відрізняється тим, що пристрій для подачі повітря в шахтну піч розміщений у нижній частині шахти.

9. Установка за п. 4, яка відрізняється тим, що шахта печі виконана роз'ємною, при цьому її розплавлювач розміщений на візку, а з'єднання між вузлом зливу шлаку та боксом для прийому шлакового розплаву також виконане роз'ємним.

10. Установка за п. 4, яка відрізняється тим, що вузол завантаження печі додатково оснащений форсункою для подачі рідких горючих радіоактивних відходів у піч.

Текст

1. Спосіб переробки радіоактивних відходів, що включає подачу упаковок з відходами в плазмову шахтн у піч, піроліз відходів з окисленням коксового залишку, вивід з печі шлакового розплаву і пірогазу, доспалювання пірогазу в камері спалювання, різке охолодження відхідних газів з наступною механічною та абсорбційною очисткою, який відрізняється тим, що подачу упаковок з відходами в плазмову піч здійснюють з автоматизованого складу через герметичний конвеєр з забезпеченням регулювання процесу завантаження, доспалювання пірогазу здійснюють при температурі 1200-1350 °С при подачі повітря в камеру спалювання на двох рівнях, що забезпечують подачу повітря на рівні подачі пірогазу в форкамеру і подачу повітря у верхню частину основного об'єму камери спалювання, різке охолодження відхідних газів здійснюють до температури 200-250 °С, а після абсорбційної очистки відхідні гази додатково охолоджують і піддають доочистці від крапельної вологи та аерозолів. 2. Спосіб за п. 1, який відрізняється тим, що подачу повітря в форкамеру камери спалювання забезпечують у кількості 50-80 % об. від загальної 2 (19) 1 3 85473 4 льним отвором і стопором. 7. Установка за п. 4, яка відрізняється тим, що піч містить два плазмові генератори, які характеризуються можливістю зміни потужності кожного генератора від 80 до 170 кВт. 8. Установка за п. 4, яка відрізняється тим, що пристрій для подачі повітря в шахтн у піч розміщений у нижній частині шахти. 9. Установка за п. 4, яка відрізняється тим, що шахта печі виконана роз'ємною, при цьому її розплавлювач розміщений на візку, а з'єднання між вузлом зливу шлаку та боксом для прийому шлакового розплаву також виконане роз'ємним. 10. Установка за п. 4, яка відрізняється тим, що вузол завантаження печі додатково оснащений форсункою для подачі рідких горючих радіоактивних відходів у піч. Винахід належить до галузі охорони навколишнього середовища, а точніше до галузі переробки радіоактивних відходів, переважно низького та середнього рівнів активності, які містять як горючі, так і до 50% негорючих компонентів. Відомий спосіб для переробки відходів, який включає послідовне транспортування в печі твердих радіоактивних відходів (ТРВ) в протитечії з відхідними газами через зони сушки, піролізу, спалювання та шлакоутворення, плавлення шлаку та негорючих компонентів ТРВ, гомогенізацію шлаку та розплаву негорючих компонентів ТРВ, їх сумісне або роздільне вивантаження та охолодження до утворення твердого монолітного продукту, придатного для довгострокового зберіганнями [а.с. SU 1810912, 23.04.1993]. Недоліками відомого способу є: понижена швидкість, пов'язана з тривалістю стадій пролізу, спалювання, шлакоутворювання та вивантаження, а також підвищена небезпека для навколишнього середовища внаслідок інтенсивного переходу в газову фазу радіонуклідів у високотемпературних умовах. Відома плазмова шахтна піч для переробки радіоактивних відходів, яка включає звужену знизу вверх ша хту, яка оснащена вузлами завантаження та патрубком для відводу відхідних газів в її верхній частині, пристроєм для підводу окислювача (повітря) та плазмовими генераторами в її нижній частині та з'єднану своєю нижньою частиною з горизонтальною камерою гомогенізації, яка має у своїй верхній частині вертикально встановлений плазмовий реактор [а.с. SU 1810912, 23.04.1993]. Недоліками відомого пристрою є: ненадійність роботи, яка пов'язана з можливістю перекривання газоходу кусками ТРВ із-за його близького розташування з вузлом завантаження і збільшення швидкості руху відхідних газів із-за звуження верхньої шахти, а також складність конструкції пристрою для відводу шлаку Відомий пристрій для переробки радіоактивних відходів низького та середнього рівня активності, який включає піч, що має шахту, яка оснащена у верхній своїй частині вузлом завантаження та газовідвідним патрубком, пристроєм для підводу окислювача, розташованим в середній частині шахти, і плазмовими генераторами, розміщеними в нижній частині шахти, яка сполучена з горизонтальною камерою гомогенізації шлаку, що має вертикально встановлений плазмовий реактор. У донній частині камери гомогенізації є пристрій для виводу шлакового розплаву, який являє собою водоохолоджуваний кристалізатор. Пристрій має також у своєму складі камеру доспалювання відхідних газів, з'єднану з системою охолодження продуктів доспалювання (охолоджуючим теплообмінником) та фільтром [а.с. SU 1810912, 23.04.1993]. Недоліками відомого пристрою є ненадійність роботи пристрою, яка пов'язана з невдалою конструкцією пристрою для виводу шлакового розплаву із-за наявності в його складі водоохолоджуваного кристалізатора, в результаті чого буде мати місце сповільнене відвантаження та небезпека розтріскування готового продукту у ви гляді охолодженого зливка. Найбільш близьким за технічною суттю до винаходу, що заявляється, є спосіб та пристрій для переробки радіоактивних і токсичних відходів, які містять целюлозу, полімери, гуму, ПВХ, а також негорючі домішки, такі як скло та метали, з наступним плавленням утворюючихся продуктів згоряння до одержання монолітного продукту [RU 2107347, 30.03.1998]. Відомий спосіб полягає у наступному: упаковки з відходами в контейнерах із поліпропілену через шлюзовий вузол завантаження завантажують у плазмову ша хтн у піч, розігріту до 1400°С, до заповнення шахти, потім подають окислювач (дуттьове повітря) через верхній та нижній пристрій для подання окислювача. Рівень відходів в печі підтримують постійним. Водночас з подачею окислювача вмикають опалювальну форсунку и подають стиснуте повітря в середину шахти печі. В печі здійснюється горіння відходів. Під впливом сили ваги коксовий залишок, що утворюється, спільно з неорганічною частиною відходів надходять в зону горіння та плавлення, яка розташована у камері гомогенізації. Розплав, що утворюється у камері гомогенізації, по мірі його накопичення виводять із печі через нижній отвір, а у випадку необхідності і через верхній зливний отвір. Розплав стікає через зливні отвори по вертикальних зливних каналах в контейнери. Пірогаз, що утворився, ви ходить через похилий газовідвідний канал и надходить в камеру доспалювання, де проходить доспалювання горючих компонентів при середній температурі 1000°С, потім гази надходять в систему охолодження, яка являє собою водний випарник, де охолоджуються водою, що подається пневматичними форсунками, з 1000°С до 300°С. Потім охолоджені гази надходять у рукавний фільтр, далі у теплообмінник для охолодження до температури 250-280°С, потім в скрубер, де проходить абсорбція кислих газів. Недоліками відомого технічного рішення є: 5 85473 - низька продуктивність системи завантаження, обумовлена зворотно-поступальною конструкцією системи подачі відходів у вузлі завантаження, та невисока герметичність вузла завантаження; - великий об'єм димових газів, пов'язаний з використанням опалювальних горілок і горінням відходів в умовах інтенсивної подачі окислювача в шахту; - неможливістю переробки відомим способом рідких радіоактивних відходів; - недостатній рівень очистки відхідних газів від аерозолів і радіонуклідів; - невисока хімічна стійкість одержаного шлаку із-за підвищеного вмісту в ньому вільного вуглецю та низького ступеню гомогенізації; - ненадійність роботи пристрою, яка пов'язана з конструкцією газовідвідного тракту, яка призводить до його перекривання відходами, що може призвести до росту тиску у печі, з неповним використанням висоти шахти і можливості виносу радіонуклідів, з використанням поліпропіленових контейнерів, що може призвести до зупинки руху відходів у ша хті печі, внаслідок розплавлення та зависання наріжної полімерної упаковки; - понижена ремонтоздатність найбільш теплонапружених елементів. Завданням цього винаходу є усунення вищевказаних недоліків з забезпеченням високого ступеню безпеки та підвищення економічності переробки радіоактивних відходів, а також забезпечення можливості додаткової переробки рідких горючих відходів. Поставлена задача вирішується описаним нижче способом переробки радіоактивних відходів, який включає подачу упаковок з відходами в плазмову шахтн у піч, піроліз відходів з окисленням коксового залишку, вивід з печі шлакового розплаву та пірогазу, доспалювання пірогазу в камері спалювання, різке охолодження відхідних газів з наступною механічною та абсорбційною очисткою, в якому подачу упаковок з відходами в плазмову піч здійснюють з автоматизованого складу через герметичний конвеєр з забезпеченням регулювання процесу завантаження, доспалювання пірогазу здійснюють при температурі 1200-1350°С при подачі повітря в камеру спалювання на двох рівнях, які забезпечують подачу повітря на рівні подачі пірогазу в форкамеру і подачу повітря у вер хню частину основного об'єму камери спалювання, різке охолодження відхідних газів здійснюють до температури 200-250°С, а після абсорбційної очистки відхідні гази додатково охолоджують і піддають доочистці від крапельної вологи та аерозолів. Переважно, подачу повітря в форкамеру камери спалювання забезпечують у кількості 50-80% об. від загальної витрати повітря, необхідного для повного спалювання пірогазу, а в верхню частину основного об'єму в кількості 50-20% об. Переважно, механічну очистку відхідних газів здійснюють на рукавних фільтрах з періодичною імпульсною регенерацією рукавів стиснутим повітрям без вимкнення фільтру, при тому після регенерації пил збирають і повертають на переробку в шахтову піч. Поставлена задача вирішується також установкою радіоактивних відходів, яка містить вузол 6 завантаження з відходами, плазмову ша хтн у піч з плавителем у подовій частині печі та вузлом зливу шлаку, з'єднаний з боксом для прийому шлакового розплаву, пристрій для подачі повітря в піч, газохід, камеру спалювання пірогазу, випарний теплообмінник для різкого зниження температури відхідних газів, систему газоочистки, що містить рукавний фільтр, скрубер та теплообмінний пристрій, насоси та ємності для реагентів та продуктів переробки, при цьому вузол завантаження містить завантажувальний бункер, з'єднаний герметичним конвеєром з автоматизованим складом зберігання упаковок з відходами і обладнаний за меншою мірою одним датчиком наявності відходів, при цьому завантажувальний бункер оснащений по крайній мірі двома герметичними шиберними затворами, тепловим екраном та завантажувальним патрубком, у вер хній частині шахта печі оснащена центробіжно-струминними форсунками аварійного зрошення, камера спалювання виконана з форкамерою, оснащена плазмотроном, встановленим у кришці форкамери, та двома пристроями подачі повітря в камеру спалювання, один з яких розміщений на рівні подачі пірогазу в форкамеру, а другий розміщений у верхній частині основного об'єму камери спалювання, система газоочистки додатково оснащена фільтром-сепаратором і фільтром тонкої очистки. Переважно, піч і камера спалення пірогазу містять газовідвідну магістраль, обладнану клапанами аварійного викиду газу та аварійною системою абсорбційної очистки. Вузол зливу шлаку в запропонованій установці містить зливний блок з центральним отвором і стопором. Переважно, піч містить два плазмових генератора, які характеризуються можливістю зміни потужності кожного генератора від 80 до 170кВт. В запропонованій установці пристрій для подачі повітря в ша хтн у піч розміщено у нижній частині шахти. Рекомендовано виконання шахти печі роз'ємною з розміщенням її плавителя на візку, при цьому з’єднання між вузлом зливу шлаку і боксом прийому шлакового розплаву також виконано роз'ємним. Додатково вузол завантаження печі оснащений форсункою для подачі рідких горючих радіоактивних відходів В об'ємі вищеописаної сукупності ознак способу та установки вирішуються поставлені задачі, тобто усуваються недоліки, які належать технічному рішенню по прототипу. Висока безпека заявленого процесу забезпечується наступним. Тверді радіоактивні відходи, які упаковані в крафт-мішки, передаються на автоматизований склад, який містить дві автоматичні лінії з двома рядами стелажів і штабелером у кожній лінії. Відходи розміщуються на стелажах автоматизованого складу в індивідуальних упаковках або в касетах. В процесі переробки упаковки з відходами з автоматизованого складу за допомогою керуючого комплексу штабелерами подають у вузол завантаження. Завантаження відходів у піч регулюють 7 85473 за допомогою комплексу датчиків наявності відходів, розташованих у вузлі завантаження та у верхній частині шахти під завантажувальним патрубком. Датчики наявності відходів у різних пристроях вузла завантаження і приводу механізмів зв’язані у локальні схеми керування, які дозволяють здійснювати завантаження відходів як в автоматичному, так і ручному режимах. Прийняті заходи забезпечують мінімальний контакт персоналу з радіоактивними відходами. Безпека та економічність процесу зв'язана з зменшенням об'єму димових газів, тому що використовують тільки плазмові генератори без опалювальних вставок і відсутня додаткова подача окислювача і палива в ша хту печі, а також з організацією відводу аварійних вибухових газів із печі та камери спалювання через газовідвідну магістраль, обладнану клапанами аварійного вибуху газів. Крім того, додаткова система очистки у вигляді газового фільтру - сепаратору та фільтрів тонкої очистки дозволяють знизити вибух шкідливих речовин в атмосферу. Економічність способу пов'язана також з тим, що в процесі переробки утворюється пірогаз, збіднений киснем і який містить значну кількість горючих неорганічних (оксид вуглецю, водень, сажа) та органічних (газоподібні вуглеводи та їх кисневі похідні, смоли і т.п.). Подача повітря в камеру спалювання двома заявленими потоками забезпечує повне спалювання пірогазу. Нижче 1200°С недоцільно підтримувати температуру в камері спалювання, тому що не буде забезпечено повне доспалювання пірогазу, а вище 1350°С піднімати температуру недоцільно. Винахід забезпечує переробку як горючих, так і негорючих радіоактивних відходів, а також можливість вводу рідких горючих радіоактивних відходів у верхню частину ша хти печі через форсунку, що поширює види відходів, придатних до переробки. Конструкція вузла завантаження заявленим чином захищає його від теплового впливу печі, забезпечує герметичність вузла та підвищує надійність роботи установки в цілому. Заявлений спосіб та пристрій для переробки відходів низького та середнього рівнів активності ілюструються кресленнями, які надані на Фіг.1 та Фіг.2. На Фіг.1 - схема, за якою реалізований спосіб переробки. На Фіг.2 - загальний вигляд плазмової шахтної печі у перерізі. На схемі, яка надана на Фіг.1 зображені 1 - автоматизований склад зберігання відходів, 2 - конвеєр, 3 - завантажувальний бункер, 4 - шиберні затвори, 5 - тепловий екран, 6 - плазмова шахтна піч, 7 - плазмові генератори постійного струму печі, 8 - плазмовий генератор камери спалювання пірогазу, 9 - вузол злива шлаку, 10 - бокс прийому шлакового розплаву, 11 - приймальні контейнери, 12 - форкамера камери спалювання пирогазу, 13 камера спалювання пирогазу, 14 - випарний теплообмінник, 15 - рукавний фільтр, 16 - скрубер, 17 8 - кожухотр убчатий холодильник, 18 - газовий сепаратор, 19 - змішувач газовий, 20 - фільтр тонкої очистки, 21 - дуттьовий вентилятор у піч, 22 - дуттьовий вентилятор у камері спалювання пірогазу, 23 - витяжний вентилятор, 24 - ємність-дозатор лужності, 25 -теплообмінник, 26, 28 - насоси, 27 ємність зворотна, 29 - збірник конденсату, 30 газохід (ділянка між піччю та камерою спалювання), 31 - вибухові клапани, 32 - абсорбер, 33 - зворотна ємність, 34 - насос, 35 - теплообмінник, 36 фільтр, 46 - форсунки аварійного зрошення, 47 газовивідна магістраль аварійних вибухови х газів. На Фіг.2 надано розріз печі, на якому зображені: завантажувальний патрубок 37, канал виходу пірогазу 38, форсунка для подачі рідких горючих радіоактивних відходів 39, канал вибухови х клапанів 40, датчик наявності відходів 41, пристрій подачі повітря 42, стопорний пристрій 43, плавитель 44, шахта 45, зливний канал 48. Нижче наведено приклад реалізації способу на заявленій установці. Приклад. Тверді радіоактивні відходи, упаковані в крафт-мішки, доставляють спецавтотранспортом в зворотних контейнерах або касетах з ділянки сортування та підготовки відходів на ділянку прийому та вхідного контролю, де розвантажуються, проходять реєстрацію штрих-кодової інформації (про морфологічний та радіонуклідний склад, питому активність, масу, потужність дози), дозиметричний контроль і передаються на автоматизований склад 1, який містить дві автоматичні лінії з двома рядами стелажів і штабелером в кожній лінії. Відходи розміщуються на стелажах автоматизованого складу 1 в індивідуальних упаковках або в касетах в кількості добового запасу для переробки. В процесі переробки упаковки (касети) з відходами, рівень активності яких 3,7х106Бк/кг, з автоматизованого складу 1 за допомогою керуючого комплексу штабелерами подають на конвеєр 2, з якого направляють у завантажувальний бункер 3. Герметичність вузла забезпечують системою шиберних затворів 4. Відходи, подані конвеєром 2 в завантажувальний бункер 3, через систему шиберних затворів 4, тепловий екран 5 та завантажувальний патрубок 37 подають в плазмову ша хтову піч 6. Завантажування відходів в плазмову ша хтову піч 6 регулюють за допомогою комплексу датчиків наявності відходів, розташованих у вузлу завантаження та у верхній частині шахти під завантажувальним патрубком 37. В шахті плазмової печі 6 здійснюються усі стадії конверсії радіоактивних відходів (сушка, піроліз, окислення коксового залишку й розплавлення шлаку) з одержанням шлакового розплаву та пірогазу як продуктів. Шлаковий розплав накопичується у плавителі 44. Нагрів плавителя 44 забезпечують два плазмових генератора 7, з електричною потужністю, яка змінюється у діапазоні від 80 до 170кВт, в яких плазмоутворюючим газом служить стиснуте повітря. У торцевій частині плавителя 44 встановлено вузол зливу шлаку 9, який містить зливний блок з центральним отвором і стопор 43, що закріплений у водоохолоджуваному тримачі, та 9 85473 водоохолоджуваного стопорного щита з розміщеними на ньому засобами спостереження за процесом зливу. При виводі стопора 43 із каналу зливного блока, здійснюється випуск шлакового розплаву із плавителя 44. Під плавителем 44 розташований герметичний бокс прийому шлакового розплаву 10, в якому здійснюється збір розплавленого шлаку в металічні контейнери 11 з наступним їх витримуванням та охолодженням. Контейнери 11, заповнені шлаком, вилучаються із боксу, після чого завантажуються у незворотний захисний контейнер, який проходить паспортизацію та маркування, а потім направляється у схови ще твердих відходів. У верхню частину шахти через форсунку 39 подають додатково рідкі вуглеводні відходи з рівнем активності, який дорівнює 1х104Бк/л, які надходять в шахту печі і згорають водночас з упаковками твердих відходів. У верхній частині шахти по кутах теплового екрану встановлені центробіжно-струминні водяні форсунки 46 для аварійного зниження температури та запобігання займання пірогазу. Утворюючийся у плазмовій печі 7 пірогаз з температурою плюс 250...300°С по футерованому газоходу надходить у верхню частину (форкамеру) камери спалювання пірогазу 13. Із плазмової печі 6 і камери спалювання пірогазу 13 змонтований газовідвід 47. На газовідводі паралельно розміщуються вибухові клапани 31, які слугують для аварійного викиду пірогазу при підвищенні тиску в газовому тракті вище 5кПа. Після вибухови х клапанів встановлені система очистки аварійного вихлопу, яка вміщує абсорбер 32 і блок фільтрів 36. В абсорбері організована постійна циркуляція лужного розчину для охолодження газів і нейтралізації кислих компонентів. Джерелом нагріву у форкамері є плазмовий генератор 8, встановлений по центру в кришці камери спалювання пірогазу 13, аналогічний використовуємим у плавителі печі. Плазмовий генератор 8 камери спалювання 13 після початку завантаження відходів у піч використовується також для підтримання стійкого горіння пірогазу, далі спалювання пірогазу при достатній його калорійності проходить в автотермічному режимі. В форкамеру тенденційно трьома потоками на одному рівні з входом пірогазу подається дуттьове повітря у кількості 60% від загальної витрати повітря, необхідного для повного спалювання пірогазу, а 40% повітря вводиться тангенційно у вер хню частину основного об'єму камери спалювання пірогазу за пережимом у перерізі апарату. Дуттьове повітря подається дуттьовими вентиляторами 22. На повітроводах встановлені дистанційно регулюємі заслінки з електроприводом. Температура газів у камері спалювання пірогазу складає ~1250°С. Підвищена температура порівняно з прототипом дозволяє здійснити більш глибоку конверсію недогорілих в шахтній печі аерозольних частинок і утворених в результаті згоряння відходів вуглеводнів. Димові гази при температурі встановленій в камері спалювання, надходять по футерованому газоходу із камери спалювання 13 у нижню частину випарного теплообмінника 14, який являє со 10 бою циліндричний полий футерований апарат, в якому проходить різке зниження температури димових газів до плюс 200°С забезпечене повним випаровуванням розпиляємої пневматичними форсунками зрошувальної рідини або конденсату та розбавленням, яке подається для розпилення повітря. Форсунки у кількості 3 шт. встановлені у верхній частині випарного теплообмінника. Кількість зрошувальної рідини, яку подають, регулюється автоматичними вентилями з електроприводом залежно від заданої температури димових газів після випарного теплообмінника. Різке охолодження відхідних газів з температури 1250°С до температури 200°С дозволяє подавити утворення діоксинів. Після випарного теплообмінника 14 відхідні гази надходять на встановлені паралельно рукавні фільтри 15, де уловлюється основна доля твердих аерозольних (пилових) частинок. Один фільтр використовується як робочий апарат, другий - як резервний. Фільтри працюють у безперервному режимі: після набору пилу на фільтруючих рукавах і підвищення аеродинамічного опору апарату до 1,5...2кПа здійснюється імпульсна регенерація рукавів стиснутим повітрям без вимикання фільтру із схеми очистки газів, а при втраті здатності до регенерації та накопиченні високої остаточної активності здійснюється їх заміна. Пил, що скинутий при регенерації з рукавів, збирається в бункерах рукавних фільтрів, а після закінчення кампанії переробки відходів вивантажується в контейнери за допомогою шнекових пристроїв і направляється знов на переробку в ша хтову піч. Очищені в рукавному фільтрі 15 відхідні гази направляються в скрубер 16, де в трубі Вентурі проходить інтенсивне зрошення низхідного газового потоку лужнім розчином, що розпиляється центробіжно-струминною форсункою. У середній частині скрубера по ходу висхідного руху відхідних газів вбудований інерційний краплевіддільник бризковловлювач. В скрубері відхідні гази охолоджуються до температури плюс 50+5°С, а також додатково очищуються від кислих газів та аерозолів. Після скрубера 16 відхідні гази охолоджуються у трубному просторі кожухотр убчатого холодильника 17, охолоджуюча вода подається у міжтрубний простір. Доочистка охолоджених до плюс 25..35°С відхідних газів від крапельної вологи здійснюється у газовому сепараторі 18. Після підігріву за рахунок розбавлення у змішувачі газовому 19 гарячим повітрям, відхідні гази проходять очистку на фільтрах тонкої очистки 20, оснащеним фільтруючим матеріалом на основі ультратонкого скловолокна, від аерозолів і далі витяжними вентиляторами 23 направляються на викид. В результаті проведених іспитів було встановлено наступне: Завдяки використанню автоматизованого складу, системи конвеєрів, системи шиберних затворів, датчиків наявності відходів продуктивність системи завантаження відходів у піч підвищена до 250кг/час. В способі, що заявляється, об'єм димових газів, порівняно з прототипом знижений у середньо 11 му в 1,5-2 рази. Заявляємий спосіб дозволяє переробляти також і рідкі горючі радіоактивні відходи без небезпеки порушення технологічного режиму переробки. За рахунок збільшення температури у камері спалювання на 200...350°С порівняно з способомпрототипом, більш глибокого охолодження у випарному теплообміннику (до 200...250°С), а також використання фільтрів тонкої очистки значно зріс ступінь очистки відхідних газів від аерозолів, радіонуклідів та шкідливих речовин. Спосіб, що заявляється, забезпечує підвищення якості кінцевого продукту, який одержують, 85473 12 тому що у кінцевому продукті відсутній вільний вуглець, а також відсутні включення металів у чистому вигляді. Крім того, досягнуто спрощення пристрою внаслідок використання двох плазмових генераторів, відсутності додаткових ліній для подачі окислювача в шахту, наявності тільки одного вузла зливу шлаку, а також внаслідок відмовлення від використання паливних вста вок. В процесі роботи установки не спостерігалося випадків забивання газоходу фрагментами ТРВ. Підвищена безпека установки та її ремонтопридатність. 13 Комп’ютерна в ерстка А. Крулевський 85473 Підписне 14 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and installation for processing radioactive wastes

Автори англійськоюArustamov Artur Eduardovych, Vasendin Dmytrii Rudolfovych, Horbunov Valerii Alekseiovych, Dmitriev Serhii Aleksandrovych, Lifanov Fedor Anatoliiovych, Kobelev Aleksandr Pavlovych, Polkanov Mikhail Anatoliiovych, Popkov Vladimir Nikolaievich

Назва патенту російськоюСпособ и установка для переработки радиоактивных отходов

Автори російськоюАрустамов Артур Эдуардович, Васендин Дмитрий Рудольфович, Горбунов Валерий Алексеевич, Дмитриев Сергей Александрович, Лифанов Федор Анатольевич, Кобелев Александр Павлович, Полканов Михаил Анатольевич, Попков Владимир Ніиколаевич

МПК / Мітки

МПК: G21F 9/00

Мітки: переробки, радіоактивних, спосіб, відходів, установка

Код посилання

<a href="https://ua.patents.su/7-85473-sposib-i-ustanovka-dlya-pererobki-radioaktivnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для переробки радіоактивних відходів</a>

Попередній патент: Хліб з суцільнозмеленого зерна пшениці

Наступний патент: Кристалічний монодифосфат акваамінкадмію та спосіб його одержання

Випадковий патент: Харчовий продукт