Спосіб термоабразивної обробки та машина для його здійснення

Номер патенту: 88152

Опубліковано: 25.09.2009

Автори: Гальченко Микола Олексійович, Аніщєнко Андрєй Васільєвіч

Формула / Реферат

1. Спосіб термоабразивної обробки, у якому на поверхневий шар виробу впливають надзвуковим струменем, який утворений продуктами згоряння та абразивом, що подаються у надзвукове сопло прискорювача, який відрізняється тим, що для одночасного нагрівання, руйнування, вилучання, підвищення шорсткості та фактичної площини контакту, сушіння, знежирювання, знепилювання та активування поверхневого шару останній нагрівають до 380-450 К, використовуючи при цьому надзвуковий струмінь, утворений трьома компонентами: продуктами згоряння, водою та абразивом, де співвідношення мас води та абразиву до маси продуктів згорання приймають відповідно рівним 0,2-0,3 та 1,0-1,2, причому для отримання згаданого струменя використовують паливну суміш з надлишком пального ![]() =0,8-0,9.

=0,8-0,9.

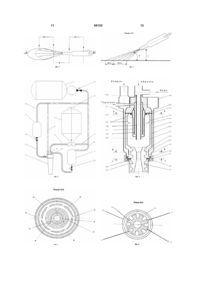

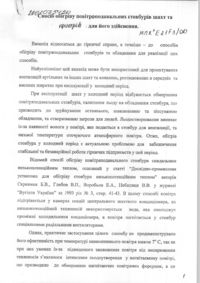

2. Спосіб за п. 1, який відрізняється тим, що надзвуковий струмінь спрямовують на поверхню виробу під кутом 60-80° з відстані, що дорівнює 15-25 критичним діаметрам надзвукового сопла, та переміщують з обробленої поверхні на необроблену зі швидкістю 0,5-0,7 м/с за схемою, наведеною на Фіг.1.

3. Машина для термоабразивної обробки, яка містить компресор, посудини з пальним, абразивом та водою, що з'єднані трубопроводами між собою та з прискорювачем, який містить кожух, в якому розміщено надзвукове сопло, камеру згорання та виконаний у вигляді стовбура патрубок абразиву, яка відрізняється тим, що прискорювач обладнаний розташованим у ньому повітряним ежектором та містить додаткову камеру згорання з тангенціальними отворами біля її днища, яка встановлена з тепловим проміжком, розташованим з умов видовження камери згорання та співвісно з останньою, у днищі додаткової камери згорання встановлений патрубок пального, ззовні якого закріплена теплозахисна оболонка з виконаним у ній у вигляді порожнистого тора стабілізатором, який з'єднаний з патрубком пального струминними форсунками та ультразвуковими диспергаторами, які виконані у вигляді стаканів та розміщені співвісно згаданим форсункам, при цьому камера згорання виконана з повітропроводом, який має отвори для повітря та з'єднаний з кожухом, згадане надзвукове сопло встановлене всередині повітропроводу, а патрубок абразиву встановлений коаксіально цьому соплу та на відстані від нього.

4. Машина за п. 3, яка відрізняється тим, що прохідний переріз теплового проміжку між додатковою камерою та камерою згорання перевищує площу критичного перерізу надзвукового сопла у 2-3 рази.

5. Машина за п. 3, яка відрізняється тим, що прохідні перерізи тангенціальних отворів додаткової камери згорання менше площі критичного перерізу надзвукового сопла у 1,5-1,9 разу.

6. Машина за п. 3, яка відрізняється тим, що надзвукове сопло виконане довжиною, яка дорівнює 12-15 його критичним діаметрам, з буртиком, зовнішніми ребрами охолодження та повітряними каналами, сумарна площа яких менше площі його критичного перерізу у 0,95-0,98 разу.

7. Машина за п. 3, яка відрізняється тим, що надзвукове сопло встановлюється однією половиною у повітряному ежекторі, а другою - у повітропроводі і притиснене буртиком до повітропроводу.

8. Машина за п. 3, яка відрізняється тим, що патрубок абразиву на вході обладнаний змішувачем для подачі води.

9. Машина за п. 3, яка відрізняється тим, що вихідний кінець патрубка абразиву розміщений на відстані від надзвукового сопла, що дорівнює 1,5-2,5 критичного діаметра останнього.

Текст

1. Спосіб термоабразивної обробки, у якому на поверхневий шар виробу впливають надзвуковим струменем, який утворений продуктами згоряння та абразивом, що подаються у надзвукове сопло прискорювача, який відрізняється тим, що для одночасного нагрівання, руйнування, вилучання, підвищення шорсткості та фактичної площини контакту, сушіння, знежирювання, знепилювання та активування поверхневого шару останній нагрівають до 380-450 К, використовуючи при цьому надзвуковий струмінь, утворений трьома компонентами: продуктами згоряння, водою та абразивом, де співвідношення мас води та абразиву до маси продуктів згорання приймають відповідно рівним 0,2-0,3 та 1,0-1,2, причому для отримання згаданого струменя використовують паливну суміш з надлишком пального a =0,8-0,9. 2. Спосіб за п. 1, який відрізняється тим, що надзвуковий струмінь спрямовують на поверхню виробу під кутом 60-80° з відстані, що дорівнює 15-25 2 (19) 1 3 88152 4 7. Машина за п. 3, яка відрізняється тим, що надзвукове сопло встановлюється однією половиною у повітряному ежекторі, а другою - у повітропроводі і притиснене буртиком до повітропроводу. 8. Машина за п. 3, яка відрізняється тим, що патрубок абразиву на вході обладнаний змішувачем для подачі води. 9. Машина за п. 3, яка відрізняється тим, що вихідний кінець патрубка абразиву розміщений на відстані від надзвукового сопла, що дорівнює 1,52,5 критичного діаметра останнього. Винахід стосується галузі дробоструминної обробки та може бути застосований при нанесенні антикорозійних покрить на поверхні резервуарів, цистерн, мостів, суден, вагонів, автомобілів, будівельних конструкцій та технологічного устаткування, для очищення від гумувальних та в'язких покрить, для підвищення шорсткості та поліпшення декоративних властивостей різних виробів, а також для одержання розкритої фактури бетону та природного каменя. Відомим є спосіб дробоструминної обробки та апарат "ТАРІ" для його здійснення, коли формують двохкомпонентний струмінь шляхом акустичної дії, вібрацією матеріального патрубка, збільшенням перепаду тиску газу на його вході та виході, при цьому через транспортний трубопровід розганяють частинки абразиву у прискорювачі на ділянці довжиною 30-120 його калібрів та спрямовують під кутом 15-45° до оброблюваної поверхні з відстані від стовбура у межах 35-95 його калібрів [1-3]. У даному способі захищені оптимальні технологічні параметри, що дозволяє підвищити продуктивність очищення, проте низька енергоємність струменя зумовлює невисоку швидкість обробки. Також відомим є спосіб струминної термоабразивної обробки [4], для реалізації якого формування та розгін двохфазового надзвукового потоку здійснюють шляхом подачі у камеру згорання абразиву та пального, що змішані з частиною окиснювача, а другу частину подають у камеру згорання через радіальні отвори. Окиснювач надходить у зону вигоряння пального, а абразив подають за зону змішування. Пристрій, що реалізує даний спосіб, містить трубопровід для абразивної аеросуміші, навколо якого розташований завихрювач, кожух, регенеративна труба, сопло та камера згорання, котра утворена жаровою трубою з радіальними отворами. У корпусі виконана камера змішування, що з'єднана з каналом подачі пального і яка сполучена з каналом окиснювача, а радіальні отвори у жаровій трубі виконані у зоні вигоряння пального та в зоні змішування окиснювача з продуктами згорання, при цьому вихідний зріз трубопроводу для абразиву розташований між останнім рядом радіальних отворів та вхідним перерізом сопла, що виконане з циліндричною ділянкою, відношення довжини якої до її діаметру знаходиться у межах 4-8. Проте, даний спосіб приготування паливоабразивної суміші передбачає швидкий знос повітроабразивного трубопроводу та сопла, оскільки вони недостатньо охолоджуються та піддаються інтенсивному абразивному зносу. Найбільш близьким технічним розв'язком є спосіб термоабразивної обробки Гальченко [5], коли обробка здійснюється шляхом одночасної термічної та абразивної дії, а розгін та формоутворення двохфазового високотемпературного потоку здійснюють шляхом подачі абразиву у зону займання паливної суміші за ходом її руху у камері згорання. Проте, даний спосіб передбачає лише формоутворення потоку, але відсутні технологічні параметри обробки поверхонь [6], а саме головне, подача абразиву у зону займання паливної суміші спричинює інтенсивний знос надзвукового сопла, і як результат, низький ресурс роботи даного пристрою. Таким чином, усі відомі способи термоабразивної обробки удосконалюють суть приготування паливної та повітроабразивної суміші, але загальним суттєвим недоліком є необхідність послідовного виконання восьми операцій (нагрівання, руйнування, вилучення, підвищення шорсткості та фактичної площі контакту, сушка, знежирювання, знепилення та активація поверхневого шару), що являє собою суттєвий резерв у плані підвищення ефективності та продуктивності обробки. Відома установка [7], у приймальну камеру якої за соплом пальника подають абразив та розганяють його високотемпературним надзвуковим потоком продуктів згорання. На виході із ежектора у коаксіальний спосіб встановлений газодинамічний прискорювач для розгону частинок абразиву, що виконаний у вигляді циліндричного патрубка, геометричні розміри якого вибрані, виходячи із умов виключення утворення всередині даного прискорювача стрибків ущільнення, котрі гальмують газовий потік. В результаті досягається підвищення надійності та ресурсу роботи камери згорання пальника, забезпечення стабільної подачі та підвищення кінетичної енергії частинок абразиву. Підвищується ефективність впливу двохфазового струменя на оброблюваний матеріал, проте, абразив, що надходить із повітрям, суттєво знижує швидкість та охолоджує надзвуковий потік. Відомий пристрій для вогнеструминної обробки мінеральних середовищ [8], який складається із кожуха, розподільної головки з паливопроводом та трубопроводом для подачі абразиву. На вході у камеру згорання встановлений завихрювач повітря, на виході - сопло для формування високоентальпійного надзвукового двохкомпонентного струменя. Недолік даного пристрою полягає у низькому ресурсі роботи сопла у зв'язку з подачею абразиву на вході у камеру згорання. Окрім того, розпилення пального здійснюється за допомогою 5 струминної форсунки, що зумовлює низьку якість приготування паливної суміші, неповне згорання, і в результаті, підвищення витрат робочих компонентів. Відомий також пристрій для струминноабразивної обробки [9], котрий складається із розподільної головки, кожуха, патрубка для подачі абразиву, камери згорання та сопла. Розподільна головка виконана зі шнековим завихрювачем повітря, перед яким встановлені форсунки для розпилення пального. Патрубок для подачі повітроабразивної суміші виконаний із керамічної трубки і закінчується у конфузорній частині сопла. Встановлення зазначених форсунок перед завихрювачем повітря поліпшує якість приготування паливної суміші та дозволяє у більш ефектний спосіб використовувати пальне. Розміщення кінця патрубка у конфузорній частині сопла запобігає абразивному зносу його внутрішньої поверхні, що у незначній мірі підвищує ресурс роботи. Проте, суттєвою вадою даного пристрою є те, що патрубок та сопло не охолоджуються, через що вони піддаються інтенсивному термічному впливу. Крім того, конструкції патрубка та сопла характеризуються складністю у виготовленні та експлуатації. У пристрої для струминно-абразивної обробки поверхні [10] частково виключені зазначені вище недоліки. Даний пристрій складається із розподільної головки, корпусу, матеріального патрубка, захисного кожуха з радіальними отворами, камери згорання та сопла. Захисний кожух встановлений у коаксіальний спосіб та із проміжком відносно матеріального патрубка, утворюючи між ними кільцевий канал. З боку розподільної головки цей канал сполучений з повітропровідним патрубком, з протилежного боку - заглушений буртиком. Обладнання даного пристрою кожухом підвищує ресурс роботи матеріального патрубка. Стиснуте повітря у зазначеному коаксіальному проміжку охолоджує матеріальний патрубок, і потім через ряди радіальних отворів надходить у камеру згорання. При цьому утворюється пристінковий захисний шар, котрий охолоджує кожух від високої температури і потім змішується з газами, приймаючи участь у догоранні пального. Проте, подача стиснутого газу у камеру згорання через радіальні отвори знижує температуру та швидкість високоентальпійного струменя, що є суттєвою вадою, і через що спостерігається підвищена витрата робочих компонентів на одиницю обробленої поверхні. Відома установка для абразивної обробки деталі [11], що складається із термоабразивного прискорювача, живильника та паливного бака, котрі з'єднані між собою та з джерелом стиснутого повітря. Живильник абразиву містить розподільник та змішувальну камеру, котра підключена до пристрою для регулювання витрат абразиву. Розподільник у нижній частині має трубопровід для подачі повітря у термоабразивний прискорювач, котрий містить регенераційну трубу та камеру згорання з радіальними отворами у її стінці. Один кінець камери згорання сполучений з надзвуковим соплом, а другий - з завихрювачем повітря. Виконання розподільника з трубопроводом у нижній частині дозволяє зменшити кількість води та масла у пові 88152 6 трі, яке надходить у живильник абразиву та бак пального, що підвищує надійність роботи даної установки, проте, як і у попередньому пристрої, не розкритий механізм регулювання та підтримки співвідношення мас робочих компонентів. Відомий пристрій комбінованого газоструминного інструмента, що містить триканальний колектор для транспортування пального, додаткового окиснювача та робочого агента, камеру згорання, завихрювач та сопло, а також кільцевий радіальний дифузор для подачі пального у камеру згорання та створення захисної плівки на стінках камери згорання за рахунок закрутки потоку повітря при вході у камеру згорання [12], проте, запропонований пристрій газоструминного інструмента передбачає додаткову подачу окиснювача через низький коефіцієнт корисної дії (ККД) згорання даної суміші. Найбільш близьким технічним розв'язком є пристрій [13], у якому монтажний вузол закріплений у корпусі з боку подачі абразиву. Сопловий блок для витікання повітроабразивного потоку закріплений у корпусі з боку його виходу. Труба подачі абразиву розміщена всередині камери згорання і перепущена через центральний отвір завихрювача. Камеру згорання утворюють внутрішні поверхні жарової труби та соплового блока. Тракт подачі повітря розміщений у корпусі між стінкою корпусу та стінкою камери згорання і одним кінцем закріплений на торцевій поверхні монтажного вузла, а другим кінцем з радіальними отворами - на сопловому блоці. У стінці корпусу та у монтажному вузлі зроблені у кожному коаксіальні отвори, в яких змонтований голковий паливний вентиль з можливістю сполучення з паливними отворами шнека та зв'язаний зі штуцером подачі палива через кульковий кран подачі палива, сітчастий фільтр та паливний жиклер. Штуцер подачі повітря закріплений на корпусі діаметрально протилежно до паливного голкового вентиля. Завдяки такій конструкції пристрою збільшується швидкість витоку повітроабразивного потоку у момент викиду до очищуваної поверхні шляхом розгону та закрутки його продуктами горіння важкого вуглеводневого пального всередині камери згорання, проте, даний абразивний трубопровід недовговічний і його складно виготовляти. Таким чином, відомі способи не дозволяють з потрібною продуктивністю та ефективністю обробляти поверхні. Це можна пояснити відсутністю показників технологічних параметрів обробки. У відомих авторам способах наводяться результати підвищення якості приготування паливної суміші, і в жодному винаході не висвітлені та не конкретизовані операції по руйнуванню та вилученню поверхневого шару. Запропоновані пристрої характеризуються низькою надійністю запуску, інтенсивним зносом матеріального патрубка та надзвукового сопла, і саме головне - значними витратами робочих компонентів на одиницю оброблюваної поверхні. У зв'язку з цим виникла виробнича потреба підвищити продуктивність та ефективність обробки. Поставлена задача може бути вирішена за допомогою запропонованого способу термоабра 7 зивної обробки та машини "БОБР" для його здійснення. Даний спосіб передбачає суміщення нагріву, руйнування, вилучення, підвищення шорсткості та фактичної площі контакту, знежирювання, знепилення та активації поверхневого шару. З цією метою оброблювану поверхню піддають інтенсивній ударно-абразивній дії та нагрівають до 380450К. Високоентальпійний надзвуковий струмінь (у подальшому - робочий інструмент) одержують при горінні паливної суміші з надлишком пального α=0,8-0,9, що зумовлює підвищення сумарної кінетичної енергії дисперсної та дисперсійної складових, і як результат, підвищення продуктивності та ефективності обробки. Зазначений робочий інструмент спрямовують під кутом 60-80° на необроблену поверхню та переміщують "змійкою" зі швидкістю 0,5-0,7м/с, з відстані, що дорівнює 15-25 критичним діаметрам надзвукового сопла, при додатковій подачі води та абразиву, відповідно, у співвідношенні 0,2-0,3 та 1,0-1,2 маси продуктів згорання. Воду та абразив подають у зону догорання паливної суміші, поблизу сопла прискорювача, з відстані 1,5-2,5 його критичного діаметра, розганяють продуктами згорання у соплі, довжиною 1215 його критичних діаметрів, при цьому як паливні компоненти використовують стиснуте повітря та вуглеводневе пальне. Для реалізації запропонованого способу термоабразивної обробки розроблена машина "БОБР". На Фіг.1 подана схема переміщення інструмента "змійкою" та пляма нагріву до 380-450К поверхневого шару при короткотривалій дії, на Фіг.2 (переріз А-А) зображені кут атаки та відстань L, від зрізу сопла до оброблюваної поверхні, вплив якої на продуктивність наведена у Таблиці, на Фіг.3 схематично зображена зазначена машина "БОБР" (у подальшому - Машина), на Фіг.4 - пристрій прискорювача "ФАКЕЛ", на Фіг.5 - переріз Б-Б стабілізатора палива, на Фіг.6 - переріз В-В надзвукового сопла, на Фіг.7 - переріз Г-Г ежектора розподільника повітря, на Фіг.8 зазначені межі оптимального співвідношення мас палива та повітря, на Фіг.9 - межі оптимального співвідношення мас води та продуктів згорання, а на Фіг.10 - межі оптимального співвідношення абразиву та продуктів згорання. Машина включає прискорювач 1, посудини 24, відповідно, під пальне, абразив та воду, котрі з'єднані між собою та з трубопроводами 6-12 з вентилями 13-16, при цьому трубопроводи 7 абразиву та 8 води з'єднані з допомогою змішувача 17. Прискорювач 1 містить колектор 18, на якому закріплений кожух 19 з регенераційною трубою 20, в якому розміщені камера 21 згорання, з коаксіальним проміжком 22, надзвукове сопло 23, додаткова камера 24 згорання з тангенціальними отворами 25 біля днища 26. Прискорювач 1 обладнаний ежектором 27, розподільником 28 з пазами 29 та гайкою 30 з радіальними отворами 31, камера 21 виконана з повітропроводом 32, що має отвори 33 для входу та 34 виходу повітря. Додаткова камера 24 згорання встановлена з тепловим проміжком 35 у коаксіальний спосіб щодо камери 21 згорання. У днищі 26 додаткової камери 24 згорання встанов 88152 8 лений патрубок 36 пального, з теплозахисною оболонкою 37 ззовні та стовбуром 38 всередині. Теплозахисна оболонка 37 обладнана стабілізатором 39 палива, що виконаний у вигляді порожнистого тора, з'єднаного з патрубком пального струминними форсунками 40 та ультразвуковими диспергаторами 41, які виконані у вигляді стаканів, розміщених коаксіально до форсунок 40. Надзвукове сопло 23 виконане з ущільнювальним буртиком 42, ребрами 43 та повітряними каналами 44. Воно встановлено однією половиною у повітропроводі 32, а другою в ежекторі 27. Прохідний переріз теплового проміжку 35 перевищує площу критичного перерізу надзвукового сопла 23 у дватри рази. Загальна площа тангенціальних отворів 25 менше площі критичного перерізу надзвукового сопла 23 у 1,5-1,9 рази. Діаметр ультразвукового диспергатора 41 дорівнює діаметру тангенціальних отворів 25, а його глибина у 1,5-1,8 раз перевищує діаметр. Загальна площа прохідних перерізів повітряних каналів 44 надзвукового сопла 23 менше площі його критичного перерізу у 0,95-0,98 рази, а довжина надзвукового сопла 23 відповідає 12-15 його критичним діаметрам. Вихідний кінець 45 стовбура 38 розміщений у коаксіальний спосіб щодо надзвукового сопла 23 на відстані, що складає 1,5-2,5 його критичного діаметра, а вхідний кінець 46 з'єднаний з трубопроводами 7 абразиву та 8 води через змішувач 17. Дана машина працює у наступний спосіб. Пальне та повітря при малих витратах з допомогою вентилів 13 та 14 подають до прискорювача 1, перемішують, і отриману паливну суміш запалюють на виході із ежектора 27. Повітря надходить від компресора 5 через вентиль 13, трубопроводи 9, 11, 7 та 10. У посудині 2 підвищується тиск, і пальне витісняється через вентиль 14 та надходить до прискорювача 1 по трубопроводу 6. Зменшують подачу палива, плавно перекриваючи вентиль 13, і зразу ж відкривають його, що сприяє всмоктуванню полум'я у додаткову камеру 24 згорання. Збільшуючи з допомогою вентиля 13 витрату паливних компонентів та піднімаючи тиск у камері 21 згорання, виводять прискорювач 1 на стійкий режим горіння. Подальше збільшення витрат паливних компонентів шляхом повного відкриття вентиля 13 та регулювання вентиля 14 дозволяє налаштувати прискорювач 1 на форсований режим горіння та одержати максимальну кількість теплової та кінетичної енергії. Зменшення теплового проміжку 35 за рахунок видовження камери 21 згорання та додаткової камери 24 згорання зумовлює збільшення кількості повітря, що подається у тангенціальні отвори 25, підвищується потужність ультразвукових диспергаторів 41, поліпшується якість приготування паливної суміші та повнота її згорання, що підвищує температуру та швидкість високоентальпійного надзвукового струменя, який вилітає із зазначеного надзвукового сопла 23. У початковий момент запуску в роботу прискорювача 1 більша частина повітря надходить у тепловий проміжок 35, а меншачастина у тангенціальні отвори 25, тому у додатковій камері 24 згорання встановлюється низька швидкість руху 9 88152 паливної суміші, і фронт полум'я розміщується поблизу стабілізатора 39 палива, що підвищує надійність запуску. Після виводу прискорювача 1 на форсований режим роботи відкривають вентиль 15 і подають потрібну кількість абразиву із посудини 3 через трубопровід, змішувач 7 та стовбур 38. Повітря надходить у камеру 21 згорання та приймає участь у догоранні пального. Абразив, за рахунок аеродинамічного опору додатково прискорюється продуктами згорання у надзвуковому соплі 23 і потім у ядрі високоентальпійного надзвукового струменя продуктів згорання, який використовується як робочий інструмент для обробки поверхонь. У процесі роботи апарату повітря від компресора 5 надходить до колектора 18 через вентиль 13 та трубопровід 9. Потім повітря рухається у коаксіальному проміжку 22, через отвори 33 надходить до каналів 44 між ребрами 43 охолодження надзвукового сопла 23 і потім через отвори 34 у коаксіальний проміжок 22, а потім у камеру 21 згорання через тепловий проміжок 35. Пальне подається по трубопроводу 6 у проміжок між стовбуром 38 та патрубком 36 пального, розвертається біля вихідного кінця 45 стовбура 38 та повертається у бік стабілізатора 39 палива, охолоджуючи на своєму шляху захисну оболонку 37. Потім газувате пальне подається через форсунки 40 до ультразвукового диспергатора 41, де під дією високочастотних коливань диспергується і починає змішуватись з повітрям, надходячи з турбулентним потоком у додаткову камеру 24 згорання. Біля стабілізатора 39 утворюється зона зниженого тиску, у яку протитоком повертається паливна суміш, що підвищує стабільність процесу горіння, особливо при запуску у роботу. У змішувач 17 подається вода із посудини 4 через трубопровід 8 та вентиль 16. Вода змочує абразив і разом з ним та повітрям надходить у камеру 21 згорання і потім у надзвукове сопло 23. Із ежектора 27 вилітає високоентальпійний надзвуковий трьохкомпонентний (продукти згорання, абразив та вода) струмінь, який спрямовують на оброблювану поверхню. Емпіричні залежності встановлені за методом наближення оптимальних значень та визначення № з/п 1 2 3 4 5 6 7 L: Дкр. Сопла 0,5 1,0 1,5 2,0 2,5 3,0 3,5 Швидкість абразиву, м/с 248 262 308 315 327 350 372 10 впливу відхилення їх характеристик на основні показники. Термоабразивна обробка здійснюється за допомогою прискорювачів з малими надзвуковими соплами Дкр.=7-10мм, середніми Дкр.=11-17мм та великими Дкр.=18-25мм при тиску від 0,4до1,2МПа. Ефективність визначалась питомою витратою абразиву на 1м2 обробленої поверхні. Продуктивність вимірювали при обробці поверхні за класом Sa=2,5. Експериментально встановлено, що найкращі технологічні результати можуть бути одержані при нагріванні поверхневого шару до 380-450К, подальший нагрів спричиняє деструктивні процеси оброблюваного матеріалу. Дані технологічні операції та їх оптимальні значення реалізуються з допомогою машини, у якій використані перелічені вище вузли та конструктивні особливості, що дозволяє суттєво підвищити продуктивність та знизити витрату абразиву на одиницю оброблюваної поверхні. Джерела інформації: 1. Патент RU №2248871, кл. В24С1/00, 3/00, 2005. 2. Патент UA №6318, кл. В24С1/00, 5/00, 7/00, 2005. 3. Заявка PCT/RU 2004/000185 (Міжнародна публікація WO №2004/101224 А1 від 25.11.2004). 4. Патент RU №2167756, кл. В24С1/00, 5/00, 3/00, 1999. 5. Патент RU №968144, кл. Ε21В7/14, 1979. 6. Патент RU №1148209, кл. Ε21В7/14, 1997. 7. Патент RU№2201329, кл. В24С5/04,2002. 8. Авторське свідоцтво СРСР, №967144, кл. Ε21Β7/14,1979. 9. Патент SU №1802936 A3, кл. В24С5/04, 1991. 10. Патент SU №1834792 A3, кл. В24С5/04,1991. 11. Авторське свідоцтво СРСР, №1145575, кл. В24С5/04, 1982. 12. Патент RU №2163864, кл. В24С1/00, 1997. 13. Патент RU №2201864, кл. В24С7/00, 2001. Вплив відстані (L) від кінця стовбура до надзвукового сопла. Знос сопла, % 10 13 16 17 19 28 32 Продуктивність, м/годину 143 156 172 183 186 191 193 11 88152 12 13 Комп’ютерна верстка Т. Чепелева 88152 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of thermo-abrasive working

Автори англійськоюHalchenko Mykola Oleksiiovych, Anischienko Andriei Vasilievich

Назва патенту російськоюСпособ термоабразивной обработки и машина для его осуществления

Автори російськоюГальченко Николай Алексеевич, Анищенко Андрей Васильевич

МПК / Мітки

МПК: B24C 5/00, B24C 7/00, B24C 3/00, B24C 1/00

Мітки: здійснення, машина, термоабразивної, обробки, спосіб

Код посилання

<a href="https://ua.patents.su/7-88152-sposib-termoabrazivno-obrobki-ta-mashina-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб термоабразивної обробки та машина для його здійснення</a>

Попередній патент: Спосіб одержання меркаптоорганіл(алкоксисиланів)

Наступний патент: Дренажний пристрій

Випадковий патент: Композиція для запобігання корозії металів в оборотних системах та спосіб утилізації стічних вод промислових підприємств, які містять амонійний азот