Пристрій термоабразивної обробки поверхонь

Номер патенту: 42262

Опубліковано: 15.10.2001

Автори: Попов Марко Вячеславович, Попов Рудольф Васильович, Волков Андрій Дмитрович

Формула / Реферат

Пристрій термоабразивної обробки поверхонь, що включає корпус, трубопроводи для подачі окислювача і пального, у корпусі коаксіальне закріплені з однієї сторони надзвукове сопло, а з іншого боку - розподільна головка, між якими розташовані камера згоряння з радіальними отворами, виконаними в її стінках, і завихрювач, при цьому розподільна головка виконана у вигляді котушки, у шийці якої виконаний радіальний отвір, а бічна поверхня шийки котушки утворює з корпусом кільцеву камеру, трубопровід для подачі пального оснащений жиклером, що виступає в кільцеву повітроприймальну камеру, отвір у торці жиклера виконано співвісно радіальному отвору розподільної головки і розташовано поблизу від нього з зазором, при цьому в співвісно розподільній головці встановлений завихрювач, бічна поверхня якого виконана з гвинтовими пазами, які заходять у камеру згоряння, пристрій оснащений регенеративною трубою, що одним кінцем закріплена на розподільній головці, а інший її кінець утворює зазор з корпусом надзвукового сопла, який відрізняється тим, що відстань між радіальним отвором у шийці розподільної головки і торцем паливного жиклера дорівнює 0,95 -1,25 діаметра внутрішнього каналу паливного жиклера, а діаметр внутрішнього каналу паливного жиклера відноситься до діаметра радіального отвору у шийці розподільної головки як 1 : 2,2 - 2,8, при цьому надзвукове сопло оснащене конфузорним вхідним і циліндричним вихідним отворами, співвідношення довжин осей яких, у проекції на вісь пристрою, відповідно дорівнює 3:0,8 - 1,2 , надзвукове сопло осмаздене, із внутрішньої сторони вихідної частини, кільцевим сполученням, а з боку надзвукового сопла, до корпусу, закріплений насадок, оснащений циліндричним розгінним соплом і перпендикулярно встановленим, відносно осі корпусу пристрою, штуцером трубопроводу подачі абразиву, співвідношення діаметрів циліндричних частин надзвукового і розгінного сопел відповідно дорівнює 1:1,2-1,3, при цьому до корпуса прикріплене пристосування підпалу палива, безпосередньо зв'язане з камерою згоряння.

Текст

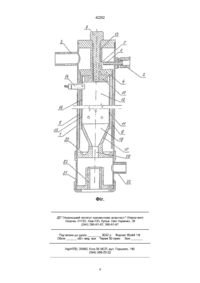

Пристрій термоабразивноі обробки поверхонь, що включає корпус, трубопроводи для подачі окислювача і пального, у корпусі коаксіально закріплені з однієї сторони надзвукове сопло, а з іншого боку - розподільна головка, між якими розташовані камера згоряння з радіальними отворами, виконаними в її стінках, і завихрювач, при цьому розподільна головка виконана у вигляді котушки, у шийці якої виконаний радіальний отвір, а бічна поверхня шийки котушки утворює з корпусом кільцеву камеру, трубопровід для подачі пального оснащений жиклером, що виступає в кільцеву повітроприймальну камеру, отвір у торці жиклера виконано СПІВВІСНО радіальному отвору розподільної головки і розташовано поблизу від нього з зазором, при цьому в СПІВВІСНО розподільній головці встановлений завихрювач, бічна поверхня якого виконана з гвинтовими пазами, які заходять у камеру зго ряння, пристрій оснащений регенеративною трубою, що одним кінцем закріплена на розподільній головці, а інший и кінець утворює зазор з корпусом надзвукового сопла, який відрізняється тим, що відстань між радіальним отвором у шийці розподільної головки і торцем паливного жиклера дорівнює 0,95-1,25 діаметра внутрішнього каналу паливного жиклера, а діаметр внутрішнього каналу паливного жиклера відноситься до діаметра радіального отвору у шийці розподільної головки як 1 2,2-2,8, при цьому надзвукове сопло оснащене конфузорним вхідним і циліндричним вихідним отворами, співвідношення довжин осей яких, у проекції на вісь пристрою, ВІДПОВІДНО дорівнює 3 0,8-1,2, надзвукове сопло оснащене, із внутрішньої сторони вихідної частини, кільцевим сполученням, а з боку надзвукового сопла, до корпусу, закріплений насадок, оснащений циліндричним розпнним соплом і перпендикулярно встановленим, відносно осі корпусу пристрою, штуцером трубопроводу подачі абразиву, співвідношення діаметрів циліндричних частин надзвукового і розпнного сопел ВІДПОВІДНО дорівнює 1 1,2-1,3, при цьому до корпуса прикріплене пристосування підпалу палива, безпосередньо зв'язане з камерою згоряння Винахід відноситься до термоабразивноі обробки матеріалів, а саме до пристроїв, забезпечуючих струминне термоабразивне очищення поверхонь різних матеріалів під наступне покриття Відомий спосіб термоабразивноі обробки деталей (ас СРСР № 1089876, МКИ В24С1/00, від 01 06 1982 р) Пристрій, реалізуючий спосіб, включає корпус, трубопровід для подачі окислювача, трубопровід для подачі пального У корпусі коаксіально закріплені з одного боку надзвукове сопло, а з іншого - розподільна головка, між якими розташовані камера згоряння з радіальними отворами, виконаними в її стінках, і завихрювач СПІВВІСНО розподільній головці встановлений трубопровід для подачі абразивної аеросуміші та завихрювач Бічна поверхня завихрювача виконана з гвинтовими каналами і заходить у камеру згоряння Пристрій постачений регенеративною трубою, що одним кінцем закріплена на розподільній головці, а іншим кінцем регенеративна труба утворює зазор з корпусом надзвукового сопла Розподільна головка виконана у вигляді котушки В шийці котушки виконаний радіальний отвір, а бічна поверхня шийки котушки утворює з корпусом кільцеву повітроприймальну камеру Кінець зовнішньої частини трубопроводу для подачі пального, що виступає в кільцеву повітроприймальну камеру, виконаний конічним, отвір у ньому виконано СПІВВІСНО радіальному отвору і розташовано поблизу від нього з зазором Недоліком відомого пристрою є те, що при його експлуатації утруднене підпалювання робочої пальної суміші Підпал суміші можливий тільки при попередньому підігріві пристрою від зовнішнього відкритого джерела вогню, що знижує безпеку робочого персоналу Трубопровід для подачі повітряно-абразивної суміші знаходиться у високотемпературній зоні в камері згоряння, це веде до її значного зносу і порушенню режиму подачі абразиву на оброблювану поверхню Пристрій характеризується низькою швидкістю потоку при оброб (О 42262 ці поверхонь і низькою продуктивністю виконуваних робіт Найбільш близьким технічним рішенням, обраним як прототип, є пристрій термоабразивної обробки поверхонь, реалізований в однойменному способі (ас СРСР № 1390942, В24С1/00, пріоритет 13 01 1986 р) Пристрій включає корпус, трубопроводи для подачі окислювача і пального У корпусі коаксіально закріплені з одного боку надзвукове сопло, а з іншого - розподільна головка, між якими розташовані камера згоряння з радіальними отворами, виконаними в и стінках, і завихрювач СПІВВІСНО розподільній головці встановлений трубопровід для подачі аеросуміші, ізольований захисним екраном, і завихрювач Бічна поверхня завихрювача виконана з гвинтовими каналами, які заходять у камеру згоряння Пристрій постачений регенеративною трубою, що одним кінцем закріплена на розподільній головці, а іншим кінцем регенеративна труба утворює зазор з корпусом надзвукового сопла Розподільна головка виконана у вигляді котушки У шийці котушки виконаний радіальний отвір, а бічна поверхня шийки котушки утворює з корпусом кільцеву повітроприймальну камеру Отвір у торці жиклера трубопроводу для подачі пального, що виступає в кільцеву повітроприймальну камеру, виконано СПІВВІСНО радіальному отвору і розташовано поблизу від нього з зазором Недоліком відомого пристрою є те, що, як і в аналогу, при його експлуатації утруднений підпал робочої пальної суміші Підпал суміші можливий тільки при попередньому підігріві пристрою від зовнішнього відкритого джерела вогню Незважаючи на захисний екран і відповідну систему охолодження, трубопровід для подачі повітряноабразивної суміші знаходиться у високотемпературній зоні робочої камери Це веде до його значного зносу і порушення режиму подачі абразиву на оброблювану поверхню Переходи газових потоків з кільцевого зазору для подачі пального в кільцевий зазор між регенеративною і жаровою трубами мають сполучення, яке характеризується великим динамічним опором, що знижує тиск потоку палаючих газів на виході з пристрою Співвісне розміщення трубопроводу для подачі абразивних часток щодо вихідного отвору надзвукового сопла сприяє засміченню жарової труби при ЗМІНІ ШВИДКОСТІ горіння газів через наявність застійних зон у торці жарової труби з боку надзвукового сопла Виготовлення надзвукового сопла з одночасним формуванням вхідної конфузорної і вихідної дифузорної частин технологічно складно Це збільшує вартість готового пристрою і ВІДПОВІДНО собівартість виконання робіт Задачею винаходу є удосконалення конструкції пристрою термоабразивної обробки поверхонь за рахунок формування вихідної частини надзвукового сопла у вигляді циліндра, розміщення розпнного сопла СПІВВІСНО надзвуковому, установка штуцера підведення абразива перпендикулярно осі пристрою в зоні між розпнним і надзвуковим соплом, формування кільцевого сполучення в зоні переходу газових потоків з кільцевого зазору для подачі окислювача в кільцевий зазор між регенеративною і жаровою трубами, підпалу суміші безпосередньо в камері згоряння без попередньої під готовки пристрою, регламентованого співвідношення параметрів вузла формування робочої пальної суміші, а також параметрів надзвукового і розпнного сопел, що дозволяє підвищити безпеку ведення робіт з обробки поверхонь, поліпшити якість їхньої обробки, знизити витрату палива й абразиву Поставлена задача вирішується за рахунок того, що пристрій термоабразивної обробки поверхонь включає, корпус, трубопроводи для подачі окислювача і пального, у корпусі коаксіально закріплені з одного боку надзвукове сопло, а з іншого - розподільна головка, між якими розташовані камера згоряння з радіальними отворами виконаними в и стінках і завихрювач, при цьому розподільна головка виконана у вигляді котушки, у шийці якої виконаний радіальний отвір, а бічна поверхня шийки котушки утворює з корпусом кільцеву камеру, трубопровід для подачі пального постачений жиклером, що виступає в кільцеву повітроприймальну камеру, отвір у торці жиклера виконано СПІВВІСНО радіальному отвору розподільної головки і розташовано поблизу від нього з зазором, при цьому СПІВВІСНО розподільній головці встановлений завихрювач, бічна поверхня якого виконана з гвинтовими пазами, які заходять у камеру згоряння, пристрій постачений регенеративною трубою, що одним кінцем закріплена на розподільній головці, а інший її кінець утворює зазор з корпусом надзвукового сопла ВІДПОВІДНО ДО винаходу, відстань між радіальним отвором у шийці розподільної головки і торцем паливного жиклера дорівнює 0,95-1,25 діаметра внутрішнього каналу паливного жиклера, а діаметр внутрішнього каналу паливного жиклера відноситься до діаметра радіального отвору у шийці розподільної головки, як 1 2,2-2,8, при цьому надзвукове сопло постачене конфузорним вхідним і циліндричним вихідним отворами, співвідношення довжин осей яких, у проекції на вісь пристрою, ВІДПОВІДНО дорівнює 3 0,8-1,2, надзвукове сопло постачене, із внутрішньої сторони вихідної частини, кільцевим сполученням а з боку надзвукового сопла, до корпусу, закріплений насадок, постачений циліндричним розпнним соплом і перпендикулярно встановленим, відносно осі корпусу пристрою, штуцером трубопроводу подачі абразиву, співвідношення діаметрів циліндричних частин надзвукового і розпнного сопел ВІДПОВІДНО дорівнює 1 1,2-1,3, при цьому до корпусу прикріплене пристосування підпалу палива, безпосередньо зв'язане з камерою згоряння Запропонований винахід ілюструється кресленням (фіг), на якому показаний загальний вигляд пристрою для термоабразивної обробки поверхонь Пристрій термоабразивної обробки поверхонь включає корпус 1, до якого приєднані трубопроводи подачі палива 2 і окислювача 3 у розподільну головку 4, виконану у вигляді котушки з порожньою шийкою, розташовано в торцевій частині корпусу 1 СПІВВІСНО З корпусом 1, усередині нього, за допомогою розподільної головки 4 кріпиться регенеративна труба 5 Між корпусом 1 і регенеративною трубою 5 мається кільцевий зазор 6 для подачі окислювача У шийці розподільної головки 4 виконаний радіальний отвір 7, розташований СПІВВІСНО паливному жиклеру 8 трубопроводу подачі 42262 палива 2 Відстань між радіальним отвором 7 у шийці розподільної головки 4 і торцем паливного жиклера 8 дорівнює 0,95-1,25 діаметра внутрішнього каналу паливного жиклера 8 Діаметр внутрішнього каналу паливного жиклера 8 відноситься до діаметра радіального отвору 7 у шийці розподільної головки 4, як 1 2,2-2,8 У торцевій частині розподільної головки 4, за допомогою гвинта 9, що проходить через канал у шийці розподільної головки 4, закріплений завихрювач 10, що утворює з жаровою трубою 11 камеру згоряння 12 Між гвинтом 9 і отвором у шийці котушки розподільної головки 4 мається зазор 13 за рахунок різниці їх діаметрів До корпусу 1 пристрою приєднане пристосування для підпалу палива 14, безпосередньо зв'язане з камерою згоряння 12 У жаровій трубі 11 виконано кілька рядів отворів 15 для підведення в неї окислювача через кільцевий зазор 16 між регенеративною 5 і жаровою 11 трубами У протилежному торці корпусу 1 совісно закріплене надзвукове сопло 17, що з'єднане вхідною частиною з жаровою трубою 11, а вихідною частиною з корпусом 1 Надзвукове сопло 17 постачене конфузорним 18 і циліндричним 19 отворами, а також кільцевим сполученням 20 для переходу окислювача в камеру згоряння 12 при русі через кільцеві зазори 6 і 16 Співвідношення довжин осей вхідного конфузорного і вихідного циліндричного отворів у проекції на вісь пристрою, ВІДПОВІДНО дорівнює 3 0,8-1,2 3 боку надзвукового сопла 17 до корпусу 1 закріплений насадок 21, постачений розпнним соплом 22 і перпендикулярно встановленим відносно осі пристрою, штуцером трубопроводу підведення абразиву 23 Співвідношення діаметрів циліндричних частин надзвукового 17 і розпнного 22 сопел, ВІДПОВІДНО дорівнює 1 1,2-1,3 Пристрій працює таким чином Перед обробкою поверхонь до корпусу 1 пристрою підключають паливну 2 і повітряну 3 магістралі Подача палива до пристрою здійснюється за витискаючою схемою, при цьому тиск окислювача (повітря) у магістралі і трубопроводі, приєднаному до пристрою, дорівнює тиску окислювача Окислювач надходить у паливну ємність для витискання його в трубопровід і паливний жиклер За цією технологічною схемою співвідношення обсягів подачі окислювача і палива зберігається постійним незалежно від перепадів тиску в повітряній магістралі При експлуатації пристрою потік палива йде в одному напрямку, а потік окислювача - в двох При запуску пристрою окислювач і паливо одночасно надходять у розподільну головку 4 У розподільній головці 4 паливо під тиском надходить з паливного жиклера 8 в отвір 7 у шийці розподільної головки 4, одночасно з цим в отвір 7 ежектується окислювач Суміш окислювача і палива по зазорі 13 між болтом 9 і каналу у шийці розподільної головки, переміщується в завихрювач 10, ВІДКІЛЯ надходить у камеру згоряння 12 Конструкція завихрювача 10 передбачає можливість рівномірного розподілу пальної суміші по всьому обсязі камери згоряння 12 Горюча суміш підпалюється за допомогою пристосування підпалу 14 Одночасно з запаленням пальної суміші, у камеру згоряння 12 надходить окислювач При цьому він проходить шлях від розподільної головки 4, по каналу 6 між корпусом 1 і регенеративною трубою 5, обгинає торець регенеративної труби 5, через кільцеве сполучення 20 у корпусі надзвукового сопла 17, рухається по каналу 16 між регенеративною 5 і жаровою 11 трубами, в камеру згоряння 12 через отвори 15, які виконані в корпусі жарової труби 11 У камері згоряння 12 за рахунок додаткового надходження окислювача активізується процес горіння паливної суміші і збільшується тиск газоподібних продуктів згоряння Газоподібні продукти згоряння входять до конфузорної частини 18 надзвукового сопла 17 У процесі руху по конфузорній частині 18 сопла 17 формується потік газів, швидкість яких наближається до надзвукової При переміщенні по ВИХІДНІЙ циліндричній частині 19 сопла 17 швидкість потоку газів стає надзвуковою Сформований потік газів входить у насадок 21 і захоплює за собою частки абразивної аеросуміші, яка поступає по трубопроводу 23 у розпнне сопло 22 У розпнному соплі 22 швидкість часток абразиву наближується до швидкості потоку газів У цьому випадку пристрій виходить на робочий режим для обробки поверхонь Зниження передчасного зносу конструктивних частин пристрою від термічного впливу, здійснюється за рахунок безупинного охолодження жарової труби 11 і сопла 17 потоком окислювача в процесі його руху по каналах 6 і 16 через кільцеве сполучення 20 42262 ФІГ. ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Киів-133, бульв Лесі Українки, 26 (044)295-81-42, 295-61-97 Підписано до друку Обсяг обл -вид арк 2002 р Формат 60x84 1/8 Тираж 50 прим Зам УкрІНТЕІ, 03680, Киів-39 МСП, вул Горького, 180 (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice of thermo-abrasive surface treatment

Автори англійськоюPopov Rudolf Vasyliovych, Popov Marko Viacheslavovych, Volkov Andrii Dmytrovych

Назва патенту російськоюУстройство термоабразивной обработки поверхностей

Автори російськоюПопов Рудольф Васильевич, Попов Марко Вячеславович, Волков Андрей Дмитриевич

МПК / Мітки

МПК: B24C 3/00

Мітки: термоабразивної, пристрій, обробки, поверхонь

Код посилання

<a href="https://ua.patents.su/4-42262-pristrijj-termoabrazivno-obrobki-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Пристрій термоабразивної обробки поверхонь</a>

Попередній патент: Спосіб обчищення продувальної кисневої фурми від охолоді

Наступний патент: Спосіб комплексної реабілітації хворих з непрогресуючим та повільно прогресуючим ідіопатичним сколіозом 1-3 ступеня

Випадковий патент: Спосіб виробництва гіпсу формувального