Спосіб одержання часток легованих оксидів металів

Номер патенту: 90561

Опубліковано: 11.05.2010

Автори: Шумахер Кай, Альфф Харальд, Рот Хельмут, Гольхерт Райнер, Рохніа Андрее-Маттіас

Формула / Реферат

1. Спосіб одержання часток легованих оксидів металів, у якому легуючий компонент міститься на поверхні у формі доменів, у якому

- у першій зоні реакції сполуку металу, що окислюється й/або гідролізується та яка є легуючою добавкою, разом з атомізуючим газом атомізують у потік часток оксидів металів у газі-носії,

- у якому масовий потік часток оксидів металів і масовий потік легуючої добавки обрані такими, щоб частки легованих оксидів металів містили від 0,001 до 10 мас. % легуючого компонента, у якому кількість легуючої добавки, що вводиться, розраховують у перерахунку на відповідний оксид, і

- у якому температура в першій зоні реакції обрана такою, що вона нижче температури кипіння легуючої добавки при існуючих умовах проведення реакції, і

- потім у другу зону реакції вводять потік з першої зони реакції й

- щонайменше таку кількість кисню й/або пари, щоб кількість кисню й/або пари була щонайменше достатньою для повного перетворення легуючої добавки,

- у якому температура дорівнює від 300 до 2000 °С, і

- потім реакційну суміш охолоджують або їй дають остудитися й частки легованих оксидів металів відокремлюють від газоподібних речовин.

2. Спосіб за п. 1, який відрізняється тим, що як частки оксидів металів використовують оксиди алюмінію, бору, церію, германію, ніобію, кремнію, танталу, титану, ванадію, вольфраму, цинку, цирконію й/або їхні змішані оксиди.

3. Спосіб за п. 2, який відрізняється тим, що частки оксидів металів є частками пірогенного походження.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що як легуючу добавку використовують неорганічні солі металів.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що газом-носієм є кисень, пара, інертні гази, діоксид вуглецю, монооксид вуглецю, хлор, азотна кислота, хлористоводнева кислота, інертні гази або суміші зазначених вище сполук.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що середній час перебування в першій зоні реакції становить від 1 мс до 1 хв.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що середній час перебування в другій зоні реакції становить від 1 с до 5 хв.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що легуючу добавку вводять у потік, такий, який утворюється при одержанні пірогенних оксидів шляхом гідролізу в полум'ї або окиснення в полум'ї, що містить порошкоподібний оксид металу й пари.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що температура потоку у другій зоні реакції дорівнює від 500 до 1000 °С.

10. Частки легованих оксидів металів, у яких легуючий компонент міститься винятково на поверхні й вміст легуючого компонента становить від 0,001 до 10 мас. % у перерахунку на частки легованих оксидів металів, які одержують способом за пп. 1-9.

11. Частки легованих оксидів металів за п. 10, що характеризуються тим, що вони мають площу поверхні БЕТ, рівну від 1 до 500 м2/м.

Текст

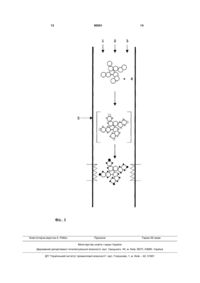

1. Спосіб одержання часток легованих оксидів металів, у якому легуючий компонент міститься на поверхні у формі доменів, у якому - у першій зоні реакції сполуку металу, що окислюється й/або гідролізується та яка є легуючою добавкою, разом з атомізуючим газом атомізують у потік часток оксидів металів у газі-носії, - у якому масовий потік часток оксидів металів і масовий потік легуючої добавки обрані такими, щоб частки легованих оксидів металів містили від 0,001 до 10мас. % легуючого компонента, у якому кількість легуючої добавки, що вводиться, розраховують у перерахунку на відповідний оксид, і - у якому температура в першій зоні реакції обрана такою, що вона нижче температури кипіння легуючої добавки при існуючих умовах проведення реакції, і - потім у другу зону реакції вводять потік з першої зони реакції й - щонайменше таку кількість кисню й/або пари, щоб кількість кисню й/або пари була щонайменше достатньою для повного перетворення легуючої добавки, - у якому температура дорівнює від 300 до 2000°С, і 2 (19) 1 3 Дійсний винахід стосується способу одержання часток легованих оксидів металів, самих часток легованих оксидів металів і їхнього застосування. Відповідний до рівня техніки спосіб легування поверхні шляхом просочення розчином, ідо містить легуючу добавку, як правило, зовсім непридатний для легування оксидів металів, одержаних за пірогенною технологією. При зіткненні з рідким середовищем характеристики оксидів металів, одержаних за пірогенною технологією, як правило, міняються. Так, наприклад, порошкоподібний оксид металу може стати помітно більш крупнозернистом і можуть змінитися реологічні характеристики. В НР-Л-850876 описана технологія одержання легованих оксидів металів. У ній аерозоль, ідо містить легуючу добавку, дозують у полум'я, таке як застосовується для одержання пірогенних оксидів металів шляхом гідролізу в полум'ї або окиснення в полум'ї. Леговані оксиди металів характеризуються тим, що легуючий компонент є тонкоподрібненим і рівномірно розподілений в оксиді металу. Цей розподіл легуючого компоненту необхідний для багатьох випадків застосування. З іншого боку, існують конкретні випадки використання в каталізі, коли легуючий компонент переважно повинен перебувати на поверхні. Такі леговані оксиди металів неможливо одержати за технологією, запропонованою в ЕР-А-850876. В WO96/36441 описана методика одержання часток діоксиду титану, що володіють покриттям, при якій летучі сполуки металу, що термічно розкладаються, розпиляють у реакторі нижче зони, у якій частки діоксиду титану утворяться за реакцією тетрахлориду титану з киснем. У цьому випадку температура на ділянці розпилення є досить високою, щоб сполуки металів надходили в газову фазу й перетворювалися у відповідні оксиди на поверхні часток діоксиду титану або спочатку розкладалися й потім осаджувалися на поверхні часток діоксиду титану. Недоліком цієї технології є обмежена кількість летучих сполук металів. Таким чином, необхідний спосіб одержання оксидів металів, легованих тільки на поверхні й позбавлений недоліків існуючих технологій. Визначення У контексті дійсного винаходу використаються наступні визначення: Частки легованих оксидів металів означають частки оксидів металів або частки оксидів металоїдів, на поверхні яких міститься один або кілька легуючих компонентів. У цьому випадку легуючий компонент утворить на поверхні домени, нижнє граничне значення діаметру яких відповідає декільком молекулам легуючого компоненту. Домени означають просторово розділені зони легуючого компоненту. Верхнє граничне значення діаметру легуючого компоненту залежить від площі поверхні БЕТ (визначене за ізотермою БрунауераЕметта-Теллера) і доступності часток нелегованих оксидів металів. Чим більше діаметр частки нелегованого оксиду металу, тим більше площа її по 90561 4 верхні. Таким чином, діаметр легуючого компоненту також може бути більше, ніж у частки оксиду металу меншого діаметру. Діаметри доменів, як правило, різні. Це обумовлено тим, що під час розпилення сполуки металу вже містяться крапельки різного діаметру. Крім того, кілька дрібних доменів можуть зливатися в більший. При використанні агрегованих часток оксидів металів може виявитися, що окремі первинні частки агрегату не леговані. Частки оксидів металів і легуючого компоненту можуть містити той самий метал, але розрізняються за своїми кристалографічними характеристиками. Наприклад, частки оксидів металів можуть бути кристалічними, а легуючий компонент - аморфним. Частки оксидів металів і домени також можуть утримуватися в різних кристалічних модифікаціях. Легуюча добавка означає речовину, що використають для одержання часток оксидів металів, що містять легуючий компонент. Якщо легуюча добавка являє собою сполуку металу, що окисляється й/або гідролізується, то легуючий компонент, як правило, являє собою оксид металу. Легуюча добавка може бути рідкої або перебувати в розчиненій або суспендованій формі. Якщо вона рідка, то її можна використати безпосередньо або розчинити в одному або декількох розчинниках. Тверді легуючі добавки використають в розчиненому вигляді або у вигляді суспензії в одному або декількох розчинниках. Частки оксидів металів включають частки оксидів металів або змішаних оксидів металів, які містяться у вигляді агрегованих первинних часток. У цьому випадку діаметр часток становить від декількох мікрометрів, як правило, від 1 до 10мкм, до декількох нанометрів, як правило, від 5 до 100нм. Оксид металу, а також реальні оксиди металів також включає оксиди металоїдів, такі як, наприклад, діоксид кремнію, і змішані оксиди. Вираження "сполука металу, що окислюється й/або гідролізується" означає, що сполуку можна перетворити в оксид шляхом окиснення й/або гідролізу. Залежно від умов проведення реакції, а саме, від використання пари й/або кисню, можуть утворитися різні оксиди або суміші оксидів, наприклад, Fe2O3 і/або Fe3O4. Виключеннями є сполуки благородних металів, які повністю або здебільшого перетворюються в елементарні благородні метали й у такому вигляді втримуються на частці оксиду металу. Вираження "зона реакції" означає простір, відділений від зовнішньої атмосфери. Нею може бути, наприклад, проточна труба або контейнер. Площа поверхні БЕТ є питомою площею поверхні часток легованих оксидів металів і її визначають у відповідності зі стандартом DIN66131. Пірогенні частки оксидів металів означають частки, одержані шляхом окиснення в полум'ї й/або гідролізу в полум'ї. Одержані в такий спосіб частки оксидів металів не містять дуже великих пор і на поверхні містять гідроксигрупи. Як вихідні 5 речовини для пірогенних технологій можна використати органічні й неорганічні речовини. Наприклад, особливо підходящими є хлориди металів, такі як тетрахлорид кремнію, хлорид алюмінію, тетрахлорид титану й тетрахлорид цирконію. Підходящими органічними сполуками можуть бути, наприклад, Si(OR)4, у якому R=CH3 або СН2СН3. Вибір сполук може виконати фахівець в області пірогенних оксидів. Мокрі хімічні технології означають технології осадження, а також золь-гелеві технології. Вони описані, наприклад, у публікації C.J. Brinker and G.W. Scherer, Sol-Gel Science, Acad. Press, San Diego, 1990. Об'єктом дійсного винаходу є спосіб одержання часток легованих оксидів металів, у якому легуючий компонент міститься на поверхні у формі доменів, у якому - у першій зоні реакції сполука металу, що окисляється й/або гідролізується, що є легуючою добавкою, разом з атомізуючим газом атомізується в потік часток оксидів металів у газі-носії, - де масовий потік часток оксидів металів і масовий потік легуючої добавки обрані такими, щоб частки легованих оксидів металів містили від 0,001 до 10мас.%, переважно - від 0,01 до 3мас.%, компоненту що легує, де кількість легуючої добавки, що вводить, розраховують у перерахунку на відповідний оксид,і - де температура в першій зоні реакції обрана такою, що вона нижче температури кипіння легуючої добавки при переважаючих умовах проведення реакції, і - потім у другу зону реакції вводять потік з першої зони реакції й - необов'язково щонайменше така кількість кисню й/або пари, щоб кількість кисню й/або пари було щонайменше достатнім для повного перетворення легуючої добавки, - де температура дорівнює від 300 до 2000°С, переважно - від 500 до 1000°С, і - потім реакційну суміш охолоджують або їй дають остудитися й частки легованих оксидів металів відокремлюють від газоподібних речовин. Як частки оксидів металів переважно можна використати оксиди алюмінію, бору, церію, германію, ніобію, кремнію, танталу, титану, ванадію, вольфраму, цинку, цирконію й/або їхні змішані оксиди. Як частки оксидів металів особливо переважно можна використати оксиди алюмінію, церію, кремнію, титану, цинку, цирконію й/або їхні змішані оксиди. Зокрема, можна використати частки оксидів металів пірогенного походження, такі як, наприклад, оксиди алюмінію, бору, церію, германія, ніобію, кремнію, танталу, титану, ванадію, вольфраму, цинку, цирконію й/або їхні змішані оксиди. Легуючі добавки у вигляді сполук металів можуть бути органічними й неорганічними. Їхній вибір обмежується тільки тим, у якому ступені вони є такими, що окисляються й/або гідролізуються при умовах проведення реакції, і вимогою, щоб їхня температура кипіння була нижче температури в зонах реакції 1 і 2. 90561 6 Підходящі органічні легуючі добавки можна наприклад, вибрати із групи, що включає карбоксилати, ацетилацетонати, алкоксиди й металоцени. Підходящі неорганічні легуючі добавки переважно включають хлориди, нітрати й/або сульфати. На компонент-метал легуючої добавки не накладаються обмеження. Зокрема, компонентомметалом може бути Li, Na, К, Rb, Cs; Be, Mg, Ca, Sr, Ba; B, Al, Ga, In, TІ; Si. Ge. Sn, Pb; P, As, Sb, Bi; Cu, Ag, Au; Zn, Cd; Sc, Y, La; Ті, Zr, Hf; V, Nb, Та; Cr, Mo, W; Mn, Tc, Re; Fe, Co, Ni, Ru, Rh, Pd, Os, Ir, Pt; La, Ce, Pr, Nd, Pm, Sm, Eii, Gd, Tb, Dy, Ho, Er, Tm, Yb або Lu. Особливо переважно, якщо компонент-метал обраний із групи елементів, що включає К, Al, Si, Ρ, Cu, Ag, Zn, Υ, La, Ті, V, Μη, Fe, Co, Ru, Pt, Ce, Er і Yb. Особливо кращими легуючими добавками є ацетилацетонат алюмінію, трихлорид алюмінію, ізо-втор-бутилат алюмінію, нітрат заліза, сульфат заліза, трихлорид заліза, хлорид калію, третбутилат калію, карбонат марганцю, дихлорид марганцю, динітрат марганцю, сульфат марганцю, тетрахлорид кремнію, тетрахлорид титану, ацетилацетонат цирконію й тетрахлорид цирконію. У контексті дійсного винаходу легуючу добавку можна ввести в рідкій, розчиненій або суспендованій формі. Переважно, якщо легуюча добавка розчинена в одному або декількох підходящих розчинниках. Кращим розчинником є вода в чистому вигляді або в суміші з органічним розчинником, включаючи метанол, етанол, н-пропанол, ізопропанол, н-бутанол, ізо-втор-бутанол, трет-бутанол, мурашину кислоту, оцтову кислоту, пропіонову кислоту, масляну кислоту, пентанову кислоту, гекснову кислоту, октанову кислоту, 2-етилгексанову кислоту й/або петролейний ефір. Як правило, зміст органічного розчинника в суміші вода/органічний розчинник становить не більше 50мас.%. Температура кипіння розчинника нижче температури кипіння легуючої добавки й нижче температури перетворення легуючої добавки в легуючий компонент. Концентрація легуючої добавки в розчині залежить від її розчинності й концентрації, при якій можна розпорошити сполуку металу. У цьому випадку необхідно враховувати температуру, значення р, природу розчинника й тиск. Якщо кількість легуючого компоненту на одержуваних частках легованих оксидів металів повинне бути дуже невеликим, наприклад, від 10 до 100част./млн, те може виявитися кращим використання розчину як можна меншої концентрації. Як правило, концентрація легуючої добавки становить від 0,01 до 20мас.%, і діапазон від 0,1 до 5мас.% може бути кращим. Розчин, що містить легуючу добавку, може мати будь-яке значення р і це значення можна змінити за допомогою підходящих засобів зміни р. Підходящими засобами зміни р є такі, які при умовах проведення реакцій у способі, пропонованому в дійсному винаході, не приводять до постійного забруднення продукту. Наприклад, при викорис 7 танні хлористоводневої кислоти для регулювання р її в основному видаляють із продукту за допомогою кисню й/або пари. У деяких випадках після цього необхідно включати додаткові стадії очищення. Атомізацію можна виконати шляхом утворення аерозолю за допомогою сопів, що подають одне або кілька сполук, або за допомогою ультразвуковий атомізації, які відомі фахівцям у даній області техніки. Особливо підходящими є пристрої, які створюють аерозолі із середнім діаметром крапельок, рівним менш 100мкм, переважно - від 10 до 50мкм. У контексті дійсного винаходу газом-носієм може бути кисень, пара, інертні гази, діоксид вуглецю, монооксид вуглецю, хлор, азотна кислота, хлористоводнева кислота, інертні гази або суміші зазначених вище сполук. Температуру в першій зоні реакції вибирають такий, щоб вона була нижче за температуру кипіння легуючої добавки при переважних умовах проведення реакції. У випадку, якщо в першій зоні реакції втримуються кисень і/або пара, необхідно вживати заходів для того, щоб температура в першій зоні реакції була нижче за температуру перетворення легуючої добавки у відповідний оксид. Спосіб, пропонований у дійсному винаході, переважно можна проводити так, щоб середній час перебування в першій зоні реакції становив від 1мс до 1хв. Крім того, спосіб, пропонований у дійсному винаході, переважно можна проводити так, щоб середній час перебування в другій зоні реакції становив від 1с до 5хв. Спосіб, пропонований у дійсному винаході, переважно можна проводити так, щоб легуючу добавку вводити в потік, такий який утворюється при одержанні пірогенних оксидів шляхом гідролізу в полум'ї або окиснення в полум'ї, що поряд з порошкоподібним оксидом металу ще містить кисень і/або пара. Як уже зазначено вище, пірогенні оксиди включають такі, які одержують шляхом гідролізу в полум'ї або окиснення в полум'ї. Звичайна методика, що використається в дійсному винаході, полягає в тім, що сполука металу, наприклад, хлорид алюмінію, перетворюють у відповідні частки оксидів металів у присутності кисню й/або пари в полум'ї. Полум'я, як правило, створюють за реакцією горючого газу, такого як водень або метан, з киснем повітря. Для цього кисень можна використати в надлишку. Відповідно, у потоці, що утворився із хлориду алюмінію, утримуються щонайменше частки оксиду алюмінію, пара й хлористоводнева кислота або хлор. Якщо кисень використовується в надлишку, то потік також містить кисень. Він необов'язково може містити й азот і/або діоксид вуглецю. Реакція хлориду алюмінію з оксидом алюмінію наведена як приклад для ілюстрації пірогенної технології. Зрозуміло, можна використати й інші сполуки металів, що приведе до інших потоків, склад яких відомий спеціалісту. Потім легуючу добавку атомізують у цей потік і температура потоку нижча за температуру кипіння легуючої добавки й нижча за температуру реакції 90561 8 перетворення легуючої добавки у відповідний оксид. Температуру потоку при необхідності можна змінити шляхом охолодження, так щоб дотримувалися ці умови. У цій області температура звичайно становить приблизно від 200 до 700°С. Потім шляхом внутрішнього або зовнішнього нагрівання встановлюють температуру, рівну від 300 до 2000°С, переважно - від 500 до 1000°С. Можливий механізм реакції легування часток оксидів металів приводить до того, що спочатку на частки оксидів металів наноситься покриття з легуючої добавки з утворенням доменів і потім у присутності кисню й/або пари легуюча добавка, що перебуває на частці оксиду металу, перетворюється у відповідний оксид або у випадку, коли легуючою добавкою є сполука благородного металу, у благородний метал. На Фіг.1 як приклад схематично представлене утворення агрегованих часток діоксиду кремнію, легованих оксидом заліза, одержаних цим способом. Тетрахлорид кремнію (1) вводять в реакцію в полум'ї, утвореному за реакцією повітря (2) з киснем (3) з утворенням агрегованих часток діоксиду кремнію й суміші газів, (4) утримуюча пара, у деяких випадках залишковий кисень, азот і хлористоводневу кислоту. Потім продукти реакції охолоджують і додають хлорид калію як легуючу добавку, що спочатку приводить до утворення часток діоксиду кремнію, покритих легуючою добавкою (позначено значком о). При наступному підвищенні температури легуюча добавка - хлорид заліза - перетворюється в легуючий компонент - заліза оксид (Fe2O3) (позначене значком ●) з утворенням часток діоксиду кремнію, легованих оксидом заліза. При умовах проведення реакції хлористоводнева кислота, пов'язана з частками легованих оксидів металів, в основному віддаляється. Другим об'єктом дійсного винаходу є частки легованих оксидів металів, утримувані способом, пропонованим у дійсному винаході, у яких легуючий компонент перебуває в основному на поверхні й склад легуючого компоненту становить від 10част./млн до 10мас.%, переважно - від 100част./млн до 3мас.% у перерахунку на частки легованих оксидів металів. Частки легованих оксидів металів можуть мати площу поверхні БЕТ, переважно рівної від 1 до 500м2/г і особливо переважно - від 20 до 400м2/м. Іншим об'єктом дійсного винаходу є застосування часток легованих оксидів металів як каталізатор, підкладки для каталізатора, як наповнювач і для полірування. Спосіб, пропонований у дійсному винаході, дозволяє одержати частки легованих оксидів металів, такі що частки оксидів металів і легуючих добавок можуть комбінуватися один з одним майже без обмежень. Частки легованих оксидів металів, що одержують способом, пропонованим у дійсному винаході, характеризуються тим, що легуючий компонент міститься винятково на поверхні часток оксидів металів. Крім того, морфологія часток оксидів металів, що використаються, не змінюється або змінюється незначно. Морфологія означає, наприклад, структуру нелегованих агрегованих 9 90561 часток оксидів металів. Як схематично представлено на Фіг.1, вона не змінюється під час легування. На відміну від цього, способи, у яких легуючий компонент наносять на частки оксидів металів у водному середовищі, приводять до зміни морфології часток оксидів металів. Приклади Приклад 1: 1200г/ч 1 мас.% Розчину ацетилацетонату марганцю (Ci0H|4Mn4) у суміші 90:10об.% вода/етанол атомізують у потік 2кг/ч AEROSIL®200 в 15Нм3/ч азоту при температурі TRZ1, рівній 240°С. Після закінчення середнього часу перебування tRZ1, рівного 25мс, температуру суміші підвищують до TRZ2=700°С. Після закінчення середнього часу перебування tRZ2=2хв частки легованих оксидів металів відокремлюють за допомогою фільтру, розташованого нижче за потоком. Операції в прикладах 2-4 у контексті дійсного винаходу проводять аналогічно тому, як це виконано в прикладі 1. AEROSIL®OX50 використають у прикладі 2, Sipernat®160 у прикладі 3 і змішаний оксид кремнію-титану (Si-Ti-MOX) у прикладі 4. Змішаний оксид кремнію-титану одержують відповідно до заявки на патент Німеччини №102004024500,2 з датою подачі 18.05.2004: тетрахлорид кремнію (3,60кг/ч) і тетрахлорид титану (3,00кг/ч) спільно випаровують у випарному пристрої при 160°С. Пари подають у камеру змішування разом з азотом. У камеру змішування окремо подають водень (3,30Нм3/ч) і первинне повітря 3 (13,30Нм /ч). По центральній трубці реакційну суміш подають у пальник і запалюють. У цьому випадку полум'я горить в охолоджуваною водою полум'яній трубці. У реакційний об'єм окремо додатково подають вторинне повітря (20Нм3/ч) і водень (0,2Нм3/ч) і діоксид вуглецю (0,2Нм3/ч). 10 Змішаний оксид кремнію-титану відокремлюють за допомогою фільтру, розташованого нижче за потоком, і в протитечії обробляють паром. Характеристики часток, що використаються, наведені в таблиці 4. Всі використані речовини й умови проведення реакції описані в таблиці 2. Результати аналізу часток легованих оксидів металів наведені в таблиці 3. Приклад 5: Випаровують 8,00кг/ч тетрахлориду кремнію. Пари подають у камеру змішування разом з 3,3 Нм3/ч повітря як газ-носій. У камеру змішування окремо подають 3,6Нм3/ч основного водню й 10,0Нм3/ч первинного повітря. По центральній трубці реакційну суміш подають у пальник і запалюють. У цьому випадку полум'я горить в полум'яній трубці, що охолоджується водою. У реакційний об'єм окремо подають 20Нм3/ч вторинного повітря. При температурі TRZ1, рівній 400°С, 210г/ч 1,8мас.% водяного розчину хлориду заліза(ІІ) розпиляють у цей потік часток діоксиду кремнію, хлористоводневої кислоти, повітря й азоту. Після закінчення середнього часу перебування tR/b рівного 12мс, температуру суміші підвищують до TRZ2=690°С. Після закінчення середнього часу перебування tRZ2=45 із частки легованих оксидів металів відокремлюють за допомогою фільтру, розташованої о нижче за потоком. Операції в прикладах 6-11 у контексті дійсного винаходу проводять аналогічно тому, як це виконано в прикладі 5. У прикладі 9 замість тетрахлориду кремнію хлорид алюмінію. У прикладі 10 замість тетрахлориду кремнію випаровують тетрахлорид титану. Всі використані речовини й умови проведення реакції описані в таблиці 4. Результати аналізу часток легованих оксидів металів наведені в таблиці 5. Таблиця 1 Фізичні й хімічні характеристики порошків, що використовувалися Sipernat® 160 Питома площа поверхні (БЕТ) Середній розмір первинних часток Втрати при сушінні*) Втрати при прожарюванні**) Значення Склад Si2O ***) Склад Ті2О ***) Aerosil® OX 50 Aerosil® 200 Si-Ti-MOX 2 м /г 165 50± 15 200±25 100 нм 7 40 12 Даних немає мас.% 3

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of doped metal oxide particles

Автори англійськоюSCHUMACHER KAI, GOLCHERT RAINER, ROTH HELMUT, ALFF HARALD, ROCHNIA MATTHIAS

Назва патенту російськоюСпособ получения частиц легированных оксидов металлов

Автори російськоюШумахер Кай, Гольхерт Райнер, Рот Хельмут, Альфф Харальд, Рохния Андрее-Маттиас

МПК / Мітки

МПК: C09C 3/06, C23C 18/00, C09C 1/00, C01B 13/14

Мітки: спосіб, металів, одержання, часток, легованих, оксидів

Код посилання

<a href="https://ua.patents.su/7-90561-sposib-oderzhannya-chastok-legovanikh-oksidiv-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання часток легованих оксидів металів</a>

Попередній патент: Твердий гідратований потрійний аміачний пірофосфат нікелю (іі)-міді(іі)-кадмію та спосіб його одержання

Наступний патент: Випарник палива для турбінного двигуна внутрішнього згорання

Випадковий патент: Спосіб нагрівання води в екранних поверхнях газового котла