Жаростійкий матеріал для паливних комірок

Номер патенту: 94545

Опубліковано: 25.11.2014

Автори: Подгурська Вікторія Ярославівна, Пріхна Тетяна Олексіївна, Басюк Тетяна Володимирівна, Осташ Орест Петрович, Васильєв Олександр Дмитрович, Бродніковський Єгор Миколайович, Івасишин Андрій Дмитрович

Формула / Реферат

Матеріал для виготовлення інтерконектів твердооксидних паливних комірок (ПК), що має жаростійку металічну основу, який відрізняється тим, що він отриманий спіканням суміші порошків ТіС, ТіН2 і Аl і має фазовий склад Ті3АlС2 (88…90 мас. %), ТіС (5…7 мас. %), Аl2О3 (4…6 мас. %).

Текст

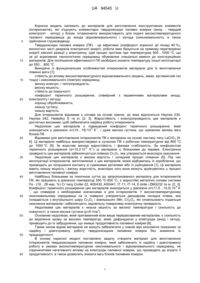

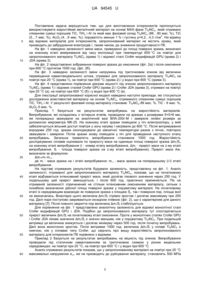

Реферат: Матеріал для виготовлення інтерконектів твердооксидних паливних комірок (ПК) має жаростійку металічну основу та отриманий спіканням суміші порошків ТіС, ТіН2 і Аl. UA 94545 U (12) UA 94545 U UA 94545 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до матеріалів для виготовлення конструктивних елементів (інтерконектів), які з'єднують елементарні твердооксидні паливні комірки (анод - твердий електроліт - катод) у блоки. Інтерконекти використовують для подачі високотемпературного газового середовища до анода (відновлювального) і катода (окиснювального), а також здійснення струмовідводу. Твердооксидні паливні комірки (ПК) - це ефективні (коефіцієнт корисної дії понад 40 %), екологічно чисті джерела електричної енергії, робота яких базується на прямому перетворенні енергії хімічної реакції у електричну. Цей процес протікає при температурах 600…1000 °C, що за дії агресивних технологічних середовищ обумовлює спеціальні вимоги до конструкційних матеріалів. Для поліпшення ефективності ПК необхідно знизити температуру їхньої експлуатації до 550….600 °C. Виходячи із функціональних особливостей інтерконектів матеріали для їх виготовлення повинні мати [1]: стійкість до впливу високотемпературного відновлювального (водень, аміак, вуглекислий газ тощо) і окиснювального (повітря) середовищ; високу електро- і теплопровідність; високу міцність; стійкість до повзучості; коефіцієнт термічного розширення, співмірний з керамічними матеріалами аноду, електроліту і катоду; хорошу оброблюваність; низьку густину; низьку вартість. Для інтерконектів відомими є сплави на основі нікелю, до яких відносяться Haynes 230, Haynes 242, Hastelloy S та ін. [2, 3]. Жаростійкість і електропровідність цих матеріалів є достатньо високими, щоб забезпечити надійну роботу інтерконекта. Недоліком цих матеріалів є підвищений коефіцієнт термічного розширення, який . -6 -1 знаходиться у діапазоні α=(14…19) 10 К , і дуже висока густина, що зумовлює велику вагу блоків ПК. Відомими для виготовлення інтерконектів ПК є матеріали на основі лантану типу LaCrO 3 [46]. Ці матеріали найбільш використовувані в сучасних ПК з робочою температурою від 800 °C до 1000 °C [5]. Їм властиві висока жаростійкість і фазова стабільність. За коефіцієнтом . -6 -1 термічного розширення (α=10,2 10 К ) ці матеріали є близькими до керамік. Електрична провідність цих матеріалів забезпечується плівкою Сr 2О3, яка утворюється внаслідок окиснення. Недоліком цих матеріалів є висока вартість і складний процес спікання [5]. Під час експлуатації інтерконектів, виготовлених з цих матеріалів, може відбуватись їх короблення, що призводить до погіршення контакту зі суміжними деталями або їх руйнування [1]. Ці матеріали мають низьку міцність і високу жорсткість, внаслідок чого вони можуть зруйнуватись у процесі виготовлення паливної комірки. Найбільш близькими за технічною суттю до запропонованого матеріалу для інтерконектів ПК, які працюють в діапазоні температур 550 °C-650 °C, є жаростійкі металічні сплави системи Fe - (18…26 мас. %) Сr типу Crofer 22, AІSI430, AІSI441, ІТ-11, ІТ-14, E-brite і ZMG232 та ін. [2, 3]. . -6 Коефіцієнт термічного розширення цих матеріалів знаходиться у діапазоні α=(11,5…14,0) 10 К 1 , що співмірне з необхідними значеннями α для інтерконектів. У високотемпературному окиснювальному середовищі на їх поверхні утворюється двошарова оксидна плівка, яка складається з внутрішнього шару Сr2О3 і зовнішнього (Мn, Сr)3О4, які сповільнюють подальше окиснення матеріалів і забезпечують задовільну поверхневу електричну провідність. Недоліками цих матеріалів є низька міцність за високої температури і схильність до 3 повзучості, а також висока густина (ρ8 г/см ). Основним недоліком, який притаманний всім вище перерахованим матеріалам, є схильність до виділення хрому за високих температур, який, дифундуючи у електроди (анод і катод), призводить до їх забруднення, що знижує продуктивність паливної комірки [6]. Таким чином відомі матеріали не можуть забезпечити у повній мірі економічні показники та надійну і довготривалу роботу твердооксидних паливних комірок без зниження їх працездатності. В основу корисної моделі поставлено задачу створити матеріал для виготовлення інтерконектів твердооксидних паливних комірок, який забезпечить їх надійну і довготривалу роботу в умовах високотемпературних окиснювального і відновлювального середовищ, не спричинятиме негативного впливу на електроди паливної комірки, що призводить до втрати її продуктивності, а також дозволить знизити вагу блоків паливних комірок. 1 UA 94545 U 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується тим, що для виготовлення інтерконектів пропонується використовувати жаростійкий металічний матеріал на основі МАХ-фази Тi3AlС2, який отримано спіканням суміші порошків ТіС, ТіН2 і Аl та який має фазовий склад Тi3AlС2 (88…90 мас. %), ТіС 3 (5…7 мас. %), Аl2О3 (4…6 мас. %); поруватість менше 1 % і густину ρ=4,2…4,3 г/см . На відміну від відомих матеріалів для інтерконектів, запропонований матеріал не містить хрому, який призводить до забруднення електродів і, таким чином, до зниження продуктивності ПК. На фіг. 1 наведено залежності зміни маси, приведеної до площі поверхні зразка, визначені на кожному етапі вимірювання від часу експозиції при температурі 600 °C на повітрі для запропонованого матеріалу Тi3AlС2 (крива 1) і відомої сталі Crofer модифікацій GPU (крива 2) і JDA (крива 3). На фіг. 2 представлено зображення поверхні зразка до окиснення (фіг. 2а) і після окиснення при 600 °C протягом 1000 год. (фіг. 2б). На фіг. 3 наведено залежності зміни напружень під триточковим згином від величини переміщення навантажувального штока, отримані для запропонованого матеріалу Тi 3AlС2 на повітрі при 20 °C (крива 1), на повітрі при 600 °C (крива 2) і у водні при 600 °C (крива 3). На фіг. 4 представлено порівняння діаграм міцності під згином запропонованого матеріалу Тi3AlС2 (крива 1) і відомих сталей Crofer GPU (крива 2) і Crofer JDA (крива 3), отримані на повітрі при 20 °C (а), на повітрі при 600 °C (б) і у водні при 600 °C (в). Для ілюстрації запропонованої корисної моделі наведено наступні приклади, які стосуються дослідження властивостей матеріалу на основі Тi3АlС2, отриманого спіканням суміші порошків ТіС, ТіН2 і Аl. У результаті фазовий склад матеріалу становив: Тi3АlС2-89 мас. %, ТіС - 6 мас. %, Аl2О3-5 мас. %. Приклад 1 базується на результатах випробувань на жаростійкість матеріалів. Випробування, які складались з чотирьох етапів, проводили на зразках з розмірами 5×5×8 мм, які попередньо зважували на аналітичній вазі ВЛА-200г-М і заміряли лінійні розміри за допомогою мікрометра МК-25. На кожному етапі зразки поміщали у піч електроопору, у якій забезпечується вільний доступ повітря у зону нагріву і нагрівали до 600 °C. Після витримування впродовж 250 год. зразки охолоджували до кімнатної температури разом з піччю, повторно зважували і заміряли. Потім зразки знову поміщали у піч для проведення наступного етапу випробувань. Загальна тривалість випробування становила 1000 год. Жаростійкість досліджуваних сплавів оцінювали по приросту маси на одиницю площі поверхні зразка Δmi/Si, на кожному етапі випробування (i - номер етапу випробування, Δmi - приріст маси на z-му етапі випробування, Si - площа поверхні зразка на z-му етапі випробування). Приріст маси Aw, визначали за формулою: Δmi=mi-mi-l, де mi - маса зразка на і етапі випробування; mi-l - маса зразка на попередньому (і-l) етапі випробування. На підставі отриманих результатів будували залежність, представлену на фіг. 1. Аналіз залежності, отриманої для запропонованого матеріалу Ті3АlС2, показав, що на початковому етапі відбувається інтенсивний приріст маси, який досягає пікового значення через 250 год. У подальшому цей приріст зменшується, і після 600 год. практично припиняється. Пік на отриманій залежності спричинений не стільки інтенсивним окисненням матеріалу, скільки з похибкою визначення дійсної площі поверхні зразка у поруватому матеріалі. На початковому етапі із середовищем взаємодіє як поверхня зразка з площею Si, так і поверхня пор, площа якої не визначалась. Внаслідок цього величина Δm i/Si стрімко зростає і досягає максимуму при 250 год. Далі пори поступово закриваються оксидною плівкою (фіг. 2), що є характерним для даного матеріалу [7]. Після повного закриття пор величина Δm i/Si стабілізується. Для порівняння на фіг. 1 представлено аналогічну залежність для відомої монолітної сталі Crofer модифікацій GPU і JDA. Подібно до запропонованого матеріалу тут спостерігається приріст величини Δmi/Si на початковому етапі окиснення. Проте у монолітних сталях Crofer GPU і Crofer JDA пікове значення Δmi/Si є значно меншим, ніж у поруватому Ті3АlС2. При подальшій витримці ця величина знижується і досягає мінімуму через 500 год. після початку випробувань. Далі вона монотонно зростає. Після витримки 1000 год. величина Δm i/Si у сплаві Ті3АlС2 є нижчою, ніж у сплавах типу Crofer, що свідчить про вищу жаростійкість запропонованого матеріалу для інтерконектів ПК порівняно з відомим. Приклад 2 базується на результатах випробувань на міцність під згином. Випробування проводили під статичним навантаженням за триточковою схемою у різних модельних середовищах: на повітрі при 20 °C, на повітрі при 600 °C і у водніпри 600 °C. Аналіз отриманих результатів показав, що у запропонованому матеріалі на повітрі при 20 °C максимальні напруження σзг, які не призводять до руйнування матеріалу, становлять 500 МПа 2 UA 94545 U (фіг. 3 крива 1). За температури 600 °C значення σзг підвищується до 530 МПа (фіг. 3 крива 2). У водні при 600 °C міцність сплаву Ті3AlС2 навпаки знижується і становить 420 МПа (фіг. 3 крива 3). Порівняння міцності запропонованого сплаву Ті3АlС2 і відомої сталі Crofer модифікацій GPU і зг 5 10 15 20 25 30 35 JDA проводили за величиною пц , яке відповідає кінцю лінійної ділянки діаграми. На повітрі за температури 20 °C для сплаву Ті3АlС2 ця величина становить 500 МПа, а для сталей Crofer GPU і Crofer JDA 440 МПа і 400 МПа відповідно (фіг. 4а). З підвищенням температури випробувань до 600 °C міцність сталей Crofer істотно знижується, тоді як у запропонованому сплаві Ті 3АlС2 навпаки зростає (фіг. 4б). Водень при 600 °C мало впливає на міцність сталей Crofer і дещо знижує міцність сплаву Ті3АlС2 (фіг. 4в). Однак навіть за цих умов міцність сплаву Ті3АlС2 є вищою, ніж сталей Crofer. Таким чином, порівняно з відомою сталлю типу Crofer, сплав Ті3АlС2 має достатньо високу міцність при температурах 20…600 °C, практично не чутливий до дії водню і стійкий до . -6 -1 окиснення при 600 °C. Тому за низького коефіцієнта термічного розширення (α=9 10 К ), . 6 3 3 високої електропровідності (σ=2,2 10 См/м) і низької питомої маси (ρ=4,2 г/см проти ρ8,0 г/см для сталі типу Crofer) він може бути використаний як замінник сталі типу Crofer для виготовлення інтерконектів твердооксидних паливних комірок, що дозволить знизити вагу блоків ПК майже вдвічі. Використання запропонованого матеріалу Ті3АlС2 дозволить підвищити надійність паливної комірки, оскільки відсутність хрому у складі запропонованого матеріалу сприятиме забезпеченню стабільної роботи паливної комірки під час довготривалої експлуатації. Джерела інформації: 1. Wincewicz К.С., Cooper J.S. Taxonomies of SOFC material and manufacturing alternatives // J. of Power Sources. - 2005. - 140. - P. 280-296. 2. Selection and evalution of heat-resistant alloys for SOFC interconnect application / Z. Yang, K. S. Weil, D. M. Paxton and J. W. Stevenson // J. of The Electrochemical Society. - 2003. - 150 (9). - P. 1188-1201. 3. Bastidas D.M. High temperature corrosion of metallic interconnects in solid oxide fuel cells // Revista de metalurgia. - 2006. - 42 (6). - P. 425-443. 4. US Patent. Consinterable ceramic interconnect for solid oxide fuel cells / Y.-H., S.V. Chiao. - № 6228520 В1, May 8, 2001. 5. US Patent. Lanthanide ceramic material / N. Christiansen, J.G. Larsen. - №6228520 В1, May 8, 2001. 6. High temperature solid oxide fuel cells: fundamentals, design and applications / edited by S.C. Singhal and K. Kendall // Elsevier Advanced Technology, The Boulevard, Langford Lane, Kidlington Oxford OX5 1GB, UK, 2003. - 406 p. 7. Oxidation-induced crack healing in Ti3AlC2 ceramics / G.M. Song, Y.T. Pei, W.G. Sloof et al. // Scripta Mater. - 2008. - 58. - P. 13-16. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Матеріал для виготовлення інтерконектів твердооксидних паливних комірок (ПК), що має жаростійку металічну основу, який відрізняється тим, що він отриманий спіканням суміші порошків ТіС, ТіН2 і Аl і має фазовий склад Ті3АlС2 (88…90 мас. %), ТіС (5…7 мас. %), Аl2О3 (4…6 мас. %). 3 UA 94545 U 4 UA 94545 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюOstash Orest Petrovych, Prikhna Tetiana Oleksiivna, Ivasyshyn Andrii Dmytrovych, Podhurska Viktoria Yaroslavivna, Vasyliiev Oleksandr Dmytrovych

Автори російськоюОсташ Орест Петрович, Прихна Татьяна Алексеевна, Ивасишин Андрей Дмитриевич, Подгурская Виктория Ярославовна, Васильев Александр Дмитриевич

МПК / Мітки

МПК: H01M 4/24, H01M 8/12, H01M 8/02

Мітки: матеріал, паливних, жаростійкий, комірок

Код посилання

<a href="https://ua.patents.su/7-94545-zharostijjkijj-material-dlya-palivnikh-komirok.html" target="_blank" rel="follow" title="База патентів України">Жаростійкий матеріал для паливних комірок</a>

Попередній патент: Спосіб отримання квашеної капусти

Наступний патент: Спосіб одержання поверхнево-активних речовин

Випадковий патент: Спосіб електромагнітного зварювання