Спосіб контролю недопалу пиловугільного палива

Номер патенту: 9510

Опубліковано: 30.09.1996

Автори: Діденко Віктор Мойсейович, Дюков Володимир Андрійович, Тарасевич Василь Миколайович, Скорик Михайло Іванович, Стариковський Микола Андрійович

Формула / Реферат

Способ контроля недожога пылеугольного топлива, включающий дозирование анализируемых проб золы, подачу их в газификационный реактор, стабилизацию температуры процесса на уровне протекания реакции газификации, газификацию углерода пробы и определения недожога по концентрации монооксида углерода в продуктах реакции, отличающийся тем, что пробы золы дозируют по объему, а стабилизацию температуры процесса осуществляют в потоке реакционных газов.

Текст

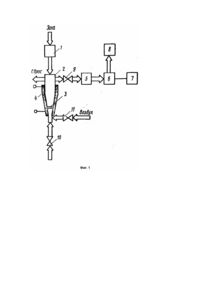

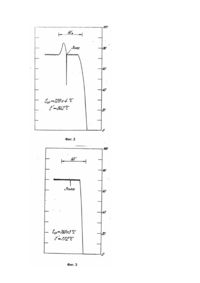

Изобретение относится к технике контроля процессов горения в промышленных теплотехнических агрегатах и может найти применение, например, в теплоэнергетике для измерения тепловых потерь, связанных с механическим недожогом пылеугольного топлива. Известен способ измерения механического недожога пылеугольного топлива, вы бранный в качестве прототипа, согласно которому содержащийся в зоне углерод газифицируют и измеряют в продуктах реакции концентрацию монооксида углерода по которой судят о величине механического недожога топлива, определяемого содержанием углерода в исходной анализируемой золе [2]. В способе-прототипе анализируемую пробу золы, дозированную по массе, подают в газификационный реактор, нагретый до температуры 700 - 760°C. В реактор подают также окислитель - атмосферный воздух, расход которого выбирают из условия создания в полости реактора кипящего (псевдоожиженного) слоя золы. Температуру нагрева реактора стабилизируют с помощью САР, измерительным органом которой служит термопара, расположения на стенке реактора. Часть продуктов газификации отбирают из реактора, фильтруют и подают в термохимический датчик для измерения в них содержания монооксида углерода, причем о величине механического недожога топлива судят по интегральной концентрации в продуктах полной газификации углерода, содержащегося в золе. Недостатком способа-прототипа является снижение точности измерения, обусловленное дозированием золы по массе пробы, величина которой зависит от качественного состава минеральной части ее, и большими отклонениями температуры реакции при подаче золы в реактор, вызванными тем, что в способе-прототипе стабилизируется температура по данным, измеренным на периферии потока реакционных газов. В основу изобретения поставлена задача усовершенствования способа контроля недожога пылеугольного топлива, в котором» путем устранения влияния на результаты измерения качественного состава минерального компонента, обеспечивается повышение точности измерения содержания углерода в золе и за счет этого создаются условия, позволяющие разрабатывать приборы для контроля абсолютного механического недожога независимо от вида пылеугольного топлива. Для решения задачи предложен способ контроля недожога пылеугольного топлива, включающий дозирование анализируемых проб золы и подачу их в газификационный реактор, который нагревают до температуры, достаточной для протекания реакции газификации углерода. При этом стабилизируют температуру процесса газификации и газифицируют углерод до его монооксида О величине механического недожога топлива судят по концентрации в продуктах реакции газификации, причем в предлагаемом способе, согласно изобретению, пробы анализируемой золы, подаваемых в газификационный реактор на анализ, дозируют по их объему, а температуру процесса газификации углерода стабилизируют по данным измерения ее в потоке реакционных газов. Благодаря тому, что в предлагаемом способе осуществляется изотермический режим реакции газификации углерода золы, достигаемый путем измерения температуры реакционных газов и стабилизации ее с помощью САР, а анализируемые пробы золы дозируются по их объему, удается устранить влияние на результаты измерения качественного состава минеральной части золы, т.е. повысить точность измерения, что в свою очередь позволяет создавать приборы для контроля механического недожога, работающие независимо от вида пылеугольного топлива. На фиг.1 показана схема установки для реализации способа контроля недожога пылеугольного топлива по данному изобретению. На фиг.2 и 3 представлены диаграммы динамики температуры реакции газификации в процессе нагрева реактора и при подаче в реактор анализируемой пробы золы -соответственно для способа-прототипа и для способа по данному изобретению. На фиг.4 приведены данные газификационно-метрического преобразования углерода в золах Трипольской, Бурштынской, Кураховской, Луганской и Березовской ГРЭС, сжигающей угли различных угольных бассейнов Украины и России. На фиг.5 показана статическая градуировочная характеристика газификационнометрического датчика механического недожога топлива, полученная экспериментально. Приведенная на фиг.1 схема реализации предлагаемого способа содержит: 1 - дозатор золы; 2 - газификационный реактор; 3 -решетка; 4 - электрический нагреватель, 5 - фильтр; 6 термохимический датчик; 7 - показывающий прибор; 8 - побудитель расхода; 9, 10, 11 - запорные краны. Согласно изобретению анализируемую пробу золы, отобранную из дыхомода котлоагрегата с помощью системы золоотбора (на фиг.1 не показана) непрерывно подают в дозатор золы 1, который осуществляет эпизодическую подачу в газификационный реактор 2 дозированных проб золы постоянного объема. Реактор 2 представляет собой вертикально установленный конусно-цилиндрический сосуд, в который снизу через кран 11 вводится непрерывный поток окислителя -атмосферного воздуха. Расход окислителя выбирается таким, чтобы над решеткой 3, установленной в нижнем сечении конусной части реактора 2, создавался кипящий (псевдоожиженный) слой золы. Так как зола представляет собой смесь частиц различного размера - от 5 до 200Å, то конусная часть реактора 2 выполнена с таким расчетом, чтобы более легкие частицы золы витали в верхнем сечении конуса, где скорость потока мала по сравнению со скоростью его над решеткой, а крупные частицы - кипели непосредственно над решеткой 3. Реактор 2 нагревают до температуры, достаточной для осуществления реакции газификации содержащегося в золе углерода, например, до 700 - 760°C; для этого на наружной поверхности реактора 2 намотан нихромовый электрический нагреватель 4, который питается от релейной системы автоматического регулирования температуры (САР), причем измерительным органом ее служит термопара, помещенная в потоке реакционных газов на высоте 20мм над решеткой 3 (САР и термопара на фиг.1 не показаны). Регулирование температуры реакционных газов осуществляется САР путем ступенчатого изменения напряжений питания нагревателя 4, обеспечивающих ток нагрева его 6А при температуре потока ниже заданной, и 2А - при превышении заданного уровня температуры. Продукты реакции газификации из реактора 2 сбрасывают. Однако часть их с помощью побудителя расхода - насоса 8 непрерывно отбирают, фильтруют от частиц золы в фильтре 5 и подают в термохимический датчик 6 с целью измерения в них объемной концентрации монооксида углерода по которой судят о содержании углерода в исходной анализируемой золе, представляющей механический недожог топлива. Сигнал датчика 6 подается на показывающий прибор, отградуированный в весовых % углерода золы. При перекрывании кранов 9, 11 и открывании крана 10 в реактор 2 кратковременно в течение 5 - 10с подается повышенный расход окислителя, потоком которого из полости реактора выносятся в магистраль сброса остатки проанализированной золы. Этим реактор 2 подготавливают для выполнения очередного цикла измерения. При подаче золы в газификационный реактор в нем будут протекать две параллельные реакции преобразования углерода; реакция собственно газификации углерода и превращения его в горючий газообразный продукт - монооксид углерода и реакция сжигания углерода с образованием негорючего газа - диоксида углерода + С учетом того, что расход воздуха в реактор 2 устанавливают исходя из условия кипения золы, что обеспечивает избыток окислителя - кислорода ключевым веществом, определяющим скорость указанных реакций углерода с кислородом, будет углерод золы, поэтому концентрация его в продуктах газификации может быть вычислена на формуле где - динамическая концентрация углерода золы в процессе ее газификации, д.е.; - концентрация углерода в продуктах газификации в продуктах газификации в момент времени д.е, - константы скорости реакций газификации и горения углерода, 1/с; - время, отсчитываемое с момента ввода золы в газификационный реактор, с. Тогда с учетом уравнения (1) для концентрации монооксида углерода в продуктах газификации можно записать такую формулу где - коэффициент массообмена реактора, 1/С; - расход окислителя, см3/с; - объем реакционных газов, см3. В формулах (1) и (2) символом обозначена начальная концентрация углерода в продуктах газификации, которая может быть определена из уравнения где - масса пробы золы, поданной на анализ, г; - плотность углерода, г/см3; - массовая концентрация углероду в анализируемой золе, д.е. В уравнении (3) множитель правой части, равный углерода поданного с золой на анализ. Тогда представляет собой объем Из формулы (4) очевидно, что при стабилизации температуры продуктов реакции и расхода окислителя, обеспечивающих постоянство соответственно констант скоростей реакции и и коэффициента массообмена и объема реакционных газов концентрация в продуктах газификации прямо пропорциональна объему угле рода, поданного на анализ. Формула (4) показывает, что при объемной дозировке в газификационный реактор проб анализируемой золы, обеспечивающей при заданном значении в них массовой концентрации углерода его постоянный объем в продуктах газификации, исключается влияние на результаты измерения механического недожога топлива - концентрацию монооксида углерода в продуктах газификации качественного состава минеральной части золы. В способе-прототипе, в котором осуществляется весовое дозирование анализируемых проб золу, это влияние сказывается через массу пробы, зависящую от плотности золы. Так как плотность золы определяется а основном плотностью ее минерального компонента, которая колеблется в довольно широких пределах (см.: Состав и свойства золы и шлаков ТЭС / Под ред. В.А. Мелентьева. - Л.: Энергоиздат, 1985), на результаты измерения в способе-прототипе существенное влияние оказывает вид пылеугольного топлива и качественный состав минеральной части его золы. На фиг.2 показана динамика температуры реактора при газификации углерода золы по способу-прототипу. Так как в этом способе температура измеряется на стенке реактора, то при задании средней температуры реакции стабилизируемой САР с погрешностью ±4°C, при подаче золы в реактор наблюдается повышение температуры реактора до причем указанные превышения температуры сохраняются в течение 15 - 20 минут, т.е. наблюдается практически на протяжении всего наиболее интенсивного периода газификации углерода, протекающего после подачи анализируемой золы в реактор. Это в значительной мере нарушает изотермичность реакции газификации, что обуславливает появление погрешностей в процессе измерения. Аналогичные данные для предлагаемого способа измерения представлены на фиг.3: здесь, благодаря тому, что измеряется и стабилизируется непосредственно температура потока реакционных газов, при задании их средней температуры стабилизируемой САР с погрешностью ±5°C, заброс температуры реакции в момент подачи пробы золы в реактор составляет что дает превышение его над максимальным уровнем регулирования температуры в 7°C. Причем, указанный заброс отрабатывается САР за один цикл регулирования, длительность которого составляет 1,5 - 2 минуты. Очевидно, что тепловой режим реакции газификации и метод его достижения, рекомендуемый в разработанном способе, отличается более высокой изотермичностью, что обеспечивает повышение точности измерения механического недожога топлива. Установка для реализации предлагаемого способа измерения недожога пылеугольного топлива, приведенная на фиг.1, работает следующим образом. В газификационный реактор 2, нагретый до температуры, достаточной для проведения реакции газификации углерода, например 700 - 760°C, и продуваемый постоянным потоком окислителя - атмосферным воздухом, с помощью дозатора 1 подают пробу золы заданного объема. Причем температуру реакции измеряют с помощью термопары, установленной в потоке реакционных газов на высоте 20мм над решеткой 3 и стабилизируют с помощью релейной САР, регулирующей ток питания нагревателя 4 на уровнях 2 и 6А, а расход окислителя выбирают из условия создания в реакторе псевдоожиженного слоя золы, обеспечивающего витание в конической части реактора 2 всей гаммы частиц анализируемой золы, например 800см3/мин. Продукты реакции газификации углерода отводят из реактора в сброс, однако часть их с помощью насоса 8 непрерывно отбирают, фильтруют в фильтре 5 от частиц золы и подают в термохимический датчик 6, с помощью которого измеряют концентрацию монооксида углерода в продуктах реакции газификации. Механический недожог топлива определяют, например, по интегральной концентрации в продуктах полной газификации углерода золы, измеряемой прибором 7. После завершения газификации пробы краны 9 и 11 закрывают, а кран 10 открывают и кратковременно в течение 5 - 10с подают в реактор повышенный в 2 - 3 раза расход окислителя, потоком которого из реактора выносятся в сброс продукты реакции и остатки золы предыдущего цикла измерения. На фиг.4 показаны полученные экспериментально графики динамики концентрации в продуктах газификации углерода зол наиболее крупных монооксида углерода пылеугольных ТЭС Украины - Трипольской, Бурштынской, Кураховской и Луганской ГРЭС и России - Березовской ГРЭС-1, работающих на углях различных угольных бассейнов - Донецкого, Криворожского, Львовско-Волынского и КАТЭК'а, характеризующихся большим- многообразием их зольности и состава минеральной части золы. Например, Трипольская и Луганская ГРЭС сжигают в основном антрацитовый штырь АШ Донбасса, характеризующийся высокой зольностью и большими уровнями недожога - до 40% по массе; Бурштынская ГРЭС работает на углях Львовско-Волынского угольного бассейна марок ГСШ, ДСШ и ГР, уровень недожога которых составляет 0,7 - 1,5%; на Кураховской ГРЭС сжигаются в основном длиннопламенные угли марки Д Донецкого и Криворожского угольных бассейнов с недожогом порядка 1,5 - 1,7%; наконец, на Березовской ГРЭС-1 в качестве топлива используются низкокалорийные угли Березовского месторождения КАТЭК с высокой зольностью и уровнем недожога 0,5 - 0,7%. Из фиг.4 очевидно, что независимо от вида угля, сжигаемого в котлоагрегатах пылеугольных ТЭС, предложенный способ измерения механического недожога топлива инвариантен к качественному составу минеральной части золы; газификационно-метрический преобразователь, реализующий этот способ, обеспечивает эффективный контроль механического недожога различных видов твердого топлива, представленного как антрацитами и каменными углями различных угольных бассейнов, так и низкокалорийным топливом, причем статическая градуировочная характеристика преобразователя, представляющая собой зависимость интегральной концентрации монооксида углерода в продуктах газификации от массовой концентрации углерода в анализируемой золе линейна фиг.5, что упрощает процедуру градуировки и периодических поверок инструментальных средств контроля механического недожога топлива, основанных на предложенном методе измерения, а также исключает необходимость их переградуирования при переходе от одного вида угля к другому. Предложенный способ контроля механического недожога пылеугольного топлива позволяет устранить на результаты измерения влияние качественного состава минеральной части золы, зависящего от вида сжигаемого угля, что обеспечивает более высокую точность приборов для измерения содержания углерода в золовых уносах.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of underburning of coal dust fuel

Автори англійськоюTarasevych Vasyl Mykolaiovych, Diukov Volodymyr Andriiovych, Starykovskyi Mykola Andriiovych, Didenko Viktor Moiseiovych, Skoryk Mykhailo Ivanovych

Назва патенту російськоюСпособ контроля недожога пылеугольного топлива

Автори російськоюТарасевич Василий Николаевич, Дюков Владимир Андреевич, Стариковский Николай Андреевич, Диденко Виктор Моисеевич, Скорик Михаил Иванович

МПК / Мітки

МПК: F23N 5/18

Мітки: контролю, недопалу, спосіб, палива, пиловугільного

Код посилання

<a href="https://ua.patents.su/7-9510-sposib-kontrolyu-nedopalu-pilovugilnogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю недопалу пиловугільного палива</a>

Попередній патент: Пристрій для витягування шкіри

Наступний патент: Бурове трьохшарошкове долото

Випадковий патент: Змішувач інгредієнтів комбікормів