Спосіб виготовлення магнітопроводу трифазного індукційного статичного пристрою

Номер патенту: 99329

Опубліковано: 25.05.2015

Автори: Ставинський Ростислав Андрійович, Авдєєва Олена Андріївна, Ставинський Андрій Андрійович

Формула / Реферат

1. Спосіб виготовлення магнітопроводу трифазного індукційного статичного пристрою, що включає формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюють три стрижні з однаковими прямокутними поперечними перерізами, два прямокутних обмоткових вікна і ярма, який відрізняється тим, що формують середній і два бокові елементи однакової висоти, середній елемент формують з плоскопаралельних шарів, бокові елементи формують з двома крайніми і середньою ділянками плоскопаралельних шарів, які ортогональні і з'єднані між собою ділянками коаксіальних шарів, а також зі стиковими поверхнями на крайніх ділянках, а при сполученні середній елемент розташовують з площинами шарів, які повернуті на 90 ° відносно площин шарів крайніх ділянок бокових елементів.

2. Спосіб за п. 1, який відрізняється тим, що шари середнього елемента виконують поперечним розділенням прямокутної смуги електротехнічної сталі, кожен шар формують з середньою і крайніми ділянками та лініями боків, які відповідно ортогональні та нахилені до боків смуги, а кути розташування стикових поверхонь крайніх ділянок бокових елементів відносно площин їх шарів відповідають кутам нахилу ліній боків шарів середнього елемента.

3. Спосіб за пп. 1 і 2, який відрізняється тим, що середній і бокові елементи по ширині магнітопроводу складають з секцій, які сполучають з протилежним нахилом стикових поверхонь.

4. Спосіб за п. 1, який відрізняється тим, що середній і симетричні бокові елементи двох магнітопроводів виконують розрізанням двох витих заготівок з квадратними поперечними перерізами та з прямокутними внутрішніми контурами висоти, що дорівнює висоті обмоткового вікна, при цьому ширина внутрішнього контуру першої заготовки складається з подвійної ширини обмоткового вікна та ширини ріжучого інструмента, а ширина другої заготовки перевищує ширину першої на висоту елементів магнітопроводу з шириною ріжучого інструмента.

Текст

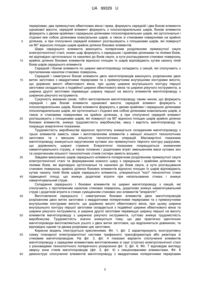

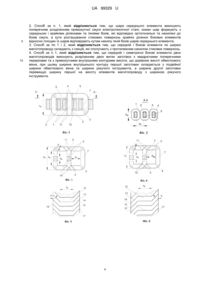

Реферат: Спосіб виготовлення магнітопроводу трифазного індукційного статичного пристрою включає формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюють три стрижні з однаковими прямокутними поперечними перерізами, два прямокутних обмоткових вікна і ярма. Формують середній і два бокові елементи однакової висоти, середній елемент формують з плоскопаралельних шарів, бокові елементи формують з двома крайніми і середньою ділянками плоскопаралельних шарів, які ортогональні і з'єднані між собою ділянками коаксіальних шарів, а також зі стиковими поверхнями на крайніх ділянках. При сполученні середній елемент розташовують з площинами шарів, які повернуті на 90 ° відносно площин шарів крайніх ділянок бокових елементів. UA 99329 U (54) СПОСІБ ВИГОТОВЛЕННЯ МАГНІТОПРОВОДУ ТРИФАЗНОГО ІНДУКЦІЙНОГО СТАТИЧНОГО ПРИСТРОЮ UA 99329 U UA 99329 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі трансформаторобудування, може бути використана при виробництві трифазних трансформаторів, реакторів і дроселів та вирішує задачу спрощення технології виготовлення при покращенні енергетичних показників статичних індукційних пристроїв малої та середньої потужності. Відомо про способи виготовлення трифазного планарного магнітопроводу, які включають формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюються три стрижні з однаковими прямокутними поперечними перерізами, два прямокутних обмоткових вікна і ярма (Аренков А.Б., Климов А.К., Липатов Ю.Н. Изготовление трансформаторов с ленточными магнитопроводами. - П.: Судостроение, 1976. - С. 20, 80, 81, 84-90; Морозовский Ю. Новая технология Unicore для изготовления магнитопроводов [электронный ресурс] // Режим доступа: www.kit-e.ru/articles/circuit/2006-8-184.php). Одним способом елементи магнітопроводу утворюються розрізанням осердь, які навиваються зі стрічки (рулону) електротехнічної сталі. Іншим способом елементи формуються набором і вигином значної кількості смуг електротехнічної сталі різної довжини. Вказаними способами магнітопровід формують у вигляді двох суміщених стрижневими ділянками внутрішніх осердь, що охоплені зовнішнім осердям, які мають чотирикутні внутрішні твірні контури та округлені кутові зони зовнішніх контурів, що декілька знижує масу відносно еквівалентного планарного шихтованого магнітопроводу з прямокутним зовнішнім контуром. Забезпечується виготовлення магнітопроводу з напрямками силових ліній магнітного поля вздовж текстури рулонної анізотропної електротехнічної сталі, що знижує втрати. Однак такі способи утворюють магнітопроводи електромагнітних систем з двоконтурними фазними елементами (електрорушійні сили фаз обмоток індукуються двома контурними магнітними потоками, які зсунуті по фазі). Внаслідок відсутності магнітного зв'язку трьох осердь контурні магнітні потоки викривляються третіми гармоніками, що підвищує втрати в сталі магнітопроводу на 33…35 %. Ознаками вказаних способів, що співпадають з способом згідно з корисною моделлю, є формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюють три стрижні з однаковими прямокутними поперечними перерізами, два прямокутних обмоткових вікна і ярма. Також з патенту України на корисну модель № 44772, опубл. 12.10.2009, бюл. № 19, відомо про спосіб виготовлення магнітопроводу трифазного індукційного статичного пристрою, який включає формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюють три стрижні з однаковими прямокутними поперечними перерізами, два прямокутних обмоткових вікна і ярма. Елементи з плоскопаралельними і коаксіальними ділянками шарів електротехнічної сталі формують з трьох та двох заготовок. Елементи, що утворюють стрижневі і кутові ділянки магнітопроводу, виконують навиванням та сплющенням трьох кільцевих заготівок більшого діаметра. Яремні ділянки формують чотирма ідентичними елементами, які виконуються навиванням, сплющенням і поперечним розрізанням двох кільцевих заготівок меншого діаметра. При складанні елементів утворюють витий планарний магнітопровід з суміщеними фазними елементами (відсутністю третіх гармонік в магнітному потоці) з прямокутним зовнішнім контуром, який за показником маси відповідає еквівалентному планарному шихтованому магнітопроводу. Однак подібний магнітопровід характеризується наявністю восьми стиків між сімома елементами, що значно підвищує намагнічувальний струм. Крім цього, напрям магнітного потоку в ярмах і кутових ділянках магнітопроводу є ортогональним напряму прокату стрічки, що викликає підвищення втрат у ярмах з анізотропної електротехнічної сталі. Ознаками вказаного способу, що відповідає способу згідно з корисною моделлю, є формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюються три стрижні з однаковими прямокутними поперечними перерізами, два прямокутних обмоткових вікна і ярма. В основу корисної моделі поставлено задачу удосконалення способу виготовлення трифазного планарного магнітопроводу, у якому певні особливості технологічних операцій створення структури магнітопроводу призводять до зниження трудомісткості його виробництва, а також зниження масовартісних і покращення енергетичних показників трифазної статичної електромагнітної системи. Поставлена задача вирішується тим, що у способі виготовлення магнітопроводу трифазного індукційного статичного пристрою, який включає формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюють три стрижні з однаковими прямокутними поперечними 1 UA 99329 U 5 10 15 20 25 30 35 40 45 50 55 60 перерізами, два прямокутних обмоткових вікна і ярма, формують середній і два бокові елементи однакової висоти, середній елемент формують з плоскопаралельних шарів, бокові елементи формують з двома крайніми і середньою ділянками плоскопаралельних шарів, які ортогональні і з'єднані між собою ділянками коаксіальних шарів, а також зі стиковими поверхнями на крайніх ділянках, а при сполученні середній елемент розташовують з площинами шарів, які повернуті на 90° відносно площин шарів крайніх ділянок бокових елементів. Шари середнього елемента виконують поперечним розділенням прямокутної смуги електротехнічної сталі, кожен шар формують з середньою і крайніми ділянками та лініями боків, які відповідно ортогональні та нахилені до боків смуги, а кути розташування стикових поверхонь крайніх ділянок бокових елементів відносно площин їх шарів відповідають кутам нахилу ліній боків шарів середнього елемента. Середній і бокові елементи по ширині магнітопроводу складають з секцій, які сполучають з протилежним нахилом стикових поверхонь. Середній і симетричні бокові елементи двох магнітопроводів виконують розрізанням двох витих заготовок з квадратними перерізами та з прямокутними внутрішніми контурами висоти, що дорівнює висоті обмоткового вікна, при цьому ширина внутрішнього контуру першої заготовки складається з подвійної ширини обмоткового вікна та ширини ріжучого інструмента, а ширина другої заготовки перевищує ширину першої на висоту елементів магнітопроводу з шириною ріжучого інструмента. Сукупність вказаних ознак, тобто виготовлення магнітопроводу таким чином, що формують середній і два бокові елементи однакової висоти, середній елемент формують з плоскопаралельних шарів, бокові елементи формують з двома крайніми і середньою ділянками плоскопаралельних шарів, які ортогональні і з'єднані між собою ділянками коаксіальних шарів, а також зі стиковими поверхнями на крайніх ділянках, а при сполученні середній елемент розташовують з площинами шарів, які повернуті на 90° відносно площин шарів крайніх ділянок бокових елементів, знижує трудомісткість виробництва, масу і вартість магнітопроводу та покращує енергетичні показники. Трудомісткість виробництва відносно прототипу знижується складанням магнітопроводу з трьох елементів замість семи і виготовленням елементів з меншої кількості технологічних заготовок та з меншою кількістю технологічних операцій. Масовартісні показники магнітопроводу знижуються округленням кутових зон прямокутного твірного контуру радіусами, що дорівнюють ширині стрижня. Енергетичні показники покращуються зниженням намагнічувального струму, а також головних і додаткових втрат зменшенням маси кутових зон та скороченням кількості технологічних стиків (чотири замість восьми). Завдяки виконанню шарів середнього елемента поперечним розділенням прямокутної смуги електротехнічної сталі та формуванням кожного шару з середньою і крайніми ділянками та лініями боків, які відповідно ортогональні та нахилені до боків смуги, а кути розташування стикових поверхонь крайніх ділянок бокових елементів відносно площин їх шарів відповідають кутам нахилу ліній боків шарів середнього елемента, утворюються "косі" технологічні стики підвищеної площі, що знижує додаткові втрати при неізольованих стиках і знижує намагнічувальний струм. Складання середнього і бокових елементів по ширині магнітопроводу з секцій, які сполучають з протилежним нахилом стикових поверхонь, додатково знижує намагнічувальний струм і додаткові втрати в стиках суміщенням стикових зон елементів "вперепліт". Виготовлення середнього і симетричних бокових елементів двох магнітопроводів розрізанням двох витих заготовок з квадратними поперечними перерізами та з прямокутними внутрішніми контурами висоти, що дорівнює висоті обмоткового вікна, при цьому ширина внутрішнього контуру першої заготовки складається з подвійної ширини обмоткового вікна та ширини ріжучого інструмента, а ширина другої заготовки перевищує ширину першої на висоту елементів магнітопроводу з шириною ріжучого інструмента, суттєво знижує трудомісткість виробництва. Трудомісткість значно знижується тому, що два практично ідентичних магнітопроводи виготовляються усього з двох витих заготовок, що відрізняються довжиною, та відповідно одним та двома розрізами цих заготовок. Корисна модель ілюструється кресленнями. Фіг. 1, фіг. 2 характеризують конструктивну схему пленарної електромагнітної системи трифазного трансформатора або реактора зі стиковим магнітопроводом. На фіг. 3, фіг. 4 показані варіанти сполучення елементів магнітопроводу з середніми елементами виготовленими зі смуг (стрічок) електротехнічної сталі з різновидами технологічного поперечного розкроєння фіг. 5, фіг. 6. Фіг. 7 відповідає вигляду зверху зони стиків магнітопроводів (фіг. 3, фіг. 4) з секціонованими елементами. Фіг. 8 демонструє сполучення елементів магнітопроводу з квадратними поперечними перерізами 2 UA 99329 U 5 10 15 20 25 30 35 40 45 стрижнів, а на фіг. 9, фіг. 10 показані технологічні заготовки для виготовлення двох магнітопроводів (фіг. 8). Електромагнітна система (фіг. 1) містить магнітопровід 1 зі стрижнями 2 і ярмами 3 та обмоткові котушки 4. Технологічний процес виготовлення магнітопроводу 1 системи (фіг. 1) включає формування з плоскопаралельних 5, 6, 7 і коаксіальних 8 шарів електротехнічної сталі середнього елемента 9 і бокових елементів 10 з варіантами конфігурацій (фіг. 1, фіг. 3, фіг. 4, фіг. 8) і стиковими поверхнями 11, при сполученні яких утворюють три стрижні 2 з однаковими прямокутними поперечними перерізами ширини bм, два прямокутних обмоткових вікна шириною bв і ярма 3. Формують середній 9 і два бокові 10 елементи однакової висоти hM, середній елемент 9 формують з плоскопаралельних шарів 5, бокові елементи 10 формують з двома крайніми і середньою ділянками розташування плоскопаралельних шарів 6, 7, які ортогональні і з'єднані між собою ділянками коаксіальних шарів 8, а також зі стиковими поверхнями 11 на крайніх ділянках з шарами 6. При сполученні середні елементи 9 розташовують з площинами шарів 5, які повернуті на 90° відносно площин шарів 6 крайніх ділянок бокових елементів 10. Шари 5 середніх елементів 9 варіантів магнітопроводу (фіг. 3, фіг. 4) виконують поперечним розділенням прямокутної смуги електротехнічної сталі (фіг. 5, фіг. 6), кожен шар 5 формують з середньою ділянкою 12 розміром висоти hв обмоткового вікна і крайніми 13 ділянками та лініями боків 14, 15, які відповідно ортогональні та нахилені на кут α до боків 16, 17 смуги, а кути розташування α’ стикових поверхонь 11 крайніх ділянок бокових елементів 10 відносно площин їх шарів відповідають кутам нахилу α ліній боків 15 шарів 5 середнього елемента 9. Середній 9 і боковий 10 елементи по ширині bм магнітопроводу складають з секцій 18, 19 (фіг. 7), які сполучають з протилежним нахилом стикових поверхонь 11 і додатковими стиковими поверхнями 20 між секціями 18, 19. Середні 9 і симетричні бокові елементи 10 двох магнітопроводів (фіг. 8) виконують розрізанням двох витих заготівок (фіг. 9), (фіг. 10) з квадратними поперечними перерізами та з прямокутними внутрішніми контурами висоти, що дорівнює висоті обмоткового вікна hв, при цьому ширина внутрішнього контуру bк1 першої заготовки (фіг. 9) складається з подвійної ширини обмоткового вікна bв та ширини ріжучого інструмента bi, а ширина bк2 другої заготовки (фіг. 10) перевищує ширину bк1 першої заготовки на висоту hм елементів магнітопроводу з шириною bi ріжучого інструмента. Обмоткові котушки 4 намотуються на ізоляційні каркаси (на кресленнях відсутні), що охоплюють стрижневі частини 2 кожного з елементів 9, 10, тобто намотуються на елементи 9, 10. При використанні ізотропної аморфної електротехнічної сталі з суттєво зниженими питомими втратами, що характеризується крихкістю і зниженою механічною міцністю, вказані ізоляційні каркаси елементів 9, 10 складають несучу основу електромагнітної системи (фіг. 1). При роботі трифазного трансформатора або реактора з електромагнітною системою (фіг. 1) магніторушійні сили обмоткових котушок 4 створюють магнітні потоки, що замикаються по стрижневих 2, яремних 3 і кутових частинах елементів 9, 10 магнітопроводу 2. Зсув на bзс стикових поверхонь 11 окремих секцій 18, 19 забезпечує перерозподіл силових ліній магнітного потоку (показано стрілками на фіг. 7) в зонах стиків 11 через поверхні 20 між секціями 18, 19. Це додатково на 20…40 % знижує магнітний опір зон стиків 11 та знижує магнітний опір магнітопроводу (фіг. 3, фіг. 4). Відносно прототипу трудомісткість виготовлення магнітопроводу 1 знижується на 40…60 %. Також на 6…7 % покращуються масовартістні показники і на 4…6 % покращуються енергетичні показники електромагнітної системи (фіг. 1) з варіантами магнітопроводу 1, що відповідають фіг. 2-фіг. 4, фіг. 7, фіг. 8. Також на основі секціонування по ширині bм (фіг. 7) підвищується верхня межа потужності статичних індукційних пристроїв з витими розрізними елементами магнітопроводів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 60 1. Спосіб виготовлення магнітопроводу трифазного індукційного статичного пристрою, що включає формування з плоскопаралельних і коаксіальних шарів електротехнічної сталі елементів з конфігураціями і стиковими поверхнями, при сполученні яких утворюють три стрижні з однаковими прямокутними поперечними перерізами, два прямокутних обмоткових вікна і ярма, який відрізняється тим, що формують середній і два бокові елементи однакової висоти, середній елемент формують з плоскопаралельних шарів, бокові елементи формують з двома крайніми і середньою ділянками плоскопаралельних шарів, які ортогональні і з'єднані між собою ділянками коаксіальних шарів, а також зі стиковими поверхнями на крайніх ділянках, а при сполученні середній елемент розташовують з площинами шарів, які повернуті на 90 ° відносно площин шарів крайніх ділянок бокових елементів. 3 UA 99329 U 5 10 2. Спосіб за п. 1, який відрізняється тим, що шари середнього елемента виконують поперечним розділенням прямокутної смуги електротехнічної сталі, кожен шар формують з середньою і крайніми ділянками та лініями боків, які відповідно ортогональні та нахилені до боків смуги, а кути розташування стикових поверхонь крайніх ділянок бокових елементів відносно площин їх шарів відповідають кутам нахилу ліній боків шарів середнього елемента. 3. Спосіб за пп. 1 і 2, який відрізняється тим, що середній і бокові елементи по ширині магнітопроводу складають з секцій, які сполучають з протилежним нахилом стикових поверхонь. 4. Спосіб за п. 1, який відрізняється тим, що середній і симетричні бокові елементи двох магнітопроводів виконують розрізанням двох витих заготівок з квадратними поперечними перерізами та з прямокутними внутрішніми контурами висоти, що дорівнює висоті обмоткового вікна, при цьому ширина внутрішнього контуру першої заготовки складається з подвійної ширини обмоткового вікна та ширини ріжучого інструмента, а ширина другої заготовки перевищує ширину першої на висоту елементів магнітопроводу з шириною ріжучого інструмента. 4 UA 99329 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюStavynskyi Andrii Andriiovych, Stavynskyi Rostyslav Andriiovych

Автори російськоюСтавинский Андрей Андреевич, Ставинский Ростислав Андреевич

МПК / Мітки

МПК: H01F 27/24

Мітки: трифазного, пристрою, індукційного, спосіб, виготовлення, магнітопроводу, статичного

Код посилання

<a href="https://ua.patents.su/7-99329-sposib-vigotovlennya-magnitoprovodu-trifaznogo-indukcijjnogo-statichnogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення магнітопроводу трифазного індукційного статичного пристрою</a>

Попередній патент: Магнітопровід лінійної електричної машини змінного струму

Наступний патент: Спосіб виготовлення магнітопроводу трифазного статичного індукційного пристрою

Випадковий патент: Спосіб лікування порушень церебральної гемодинаміки у хворих на цукровий діабет