Універсальний реактор швидкісного піролізу

Формула / Реферат

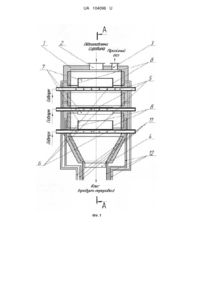

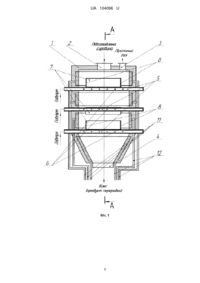

1. Універсальний реактор швидкісного піролізу вуглецевмісної сировини, що містить дві і більше секцій робочої камери, з патрубками для подачі сировини і відведення утворених у процесі піролізу газів, які розміщені у верхній частині верхньої секції робочої камери і патрубка для видалення коксу (продуктів переробки), що розміщений у нижній частині нижньої секції робочої камери, причому робоча камера в області нижньої секції виконана у формі зрізаного конуса, що звужують донизу, а в області верхніх секцій виконана циліндричною, при цьому всі секції робочої камери мають кільцеві камери, заповнені охолоджуючою рідиною з патрубками для підведення і відведення рідини, який відрізняється тим, що всередині кожної секції робочої камери горизонтально встановлений порожнистий вал, з отворами для регульованої подачі в зону піролізу кисню, кисневої суміші або повітря, з можливістю обертання і з жорстко прикріпленою до нього металевою пластиною (площадкою), ширшою зверху і звуженою донизу, і з привареними на ній боковинами, причому в робочому положенні металеві пластини встановлені одна над одною і при цьому нахилені в різні сторони.

2. Універсальний реактор швидкісного піролізу вуглецевмісної сировини за п. 1, який відрізняється тим, що нагрів в процесі піролізу металевої пластини (площадки), простору навколо неї і сировини, що знаходиться на площадці відбувається за рахунок електромагнітного опромінення генератором електромагнітних хвиль через вихід (розтруб), який розміщений в стінці кожної секції робочої камери, навпроти металевої пластини (площадки) таким чином, що його вісь пересікає вертикальну вісь металевої пластини (площадки).

Текст

Реферат: Універсальний реактор швидкісного піролізу вуглецевмісної сировини, містить дві і більше секцій робочої камери, з патрубками для подачі сировини і відведення утворених у процесі піролізу газів, які розміщені у верхній частині верхньої секції робочої камери і патрубка для видалення коксу (продуктів переробки), що розміщений у нижній частині нижньої секції робочої камери, причому робоча камера в області нижньої секції виконана у формі зрізаного конуса, що звужують донизу, а в області верхніх секцій виконана циліндричною, всі секції робочої камери мають кільцеві камери, заповнені охолоджуючою рідиною з патрубками для підведення і відведення рідини. Усередині кожної секції робочої камери горизонтально встановлений порожнистий вал, з отворами для регульованої подачі в зону піролізу кисню, кисневої суміші або повітря, з можливістю обертання і з жорстко прикріпленою до нього металевою пластиною (площадкою), ширшою зверху і звуженою донизу, і з привареними на ній боковинами. У робочому положенні металеві пластини встановлені одна над одною і при цьому нахилені в різні сторони. UA 104096 U (54) УНІВЕРСАЛЬНИЙ РЕАКТОР ШВИДКІСНОГО ПІРОЛІЗУ UA 104096 U UA 104096 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до обладнання для переробки вуглецевмісної сировини (ВВС), в тому числі і біомаси, яка використовується як сировина при виробництві синтетичної нафти, синтез-газу, коксу (напівкоксу), теплової і електричної енергій способом швидкісного піролізу. Задачею корисної моделі є розробка універсального реактора (обладнання) для швидкісного піролізу вуглецевмісної сировини з контрольованими параметрами процесу піролізу і відповідно підвищеною технологічністю (якістю) процесу. Відоме технічне рішення, реактор для піролізу торфу, що розроблений в рамках комплексної установки для газифікації твердого палива. Дане обладнання захищене патентом РФ № 2232347 С2 (опубліковано 10. 07. 2004 року). Вказане обладнання виконано у вигляді вертикальної шахтної печі, всередині якої послідовно зверху донизу розташовані зони сушіння, піролізу і горіння твердого палива. У верхній частині знаходяться завантажувальний пристрій і патрубок для відбору піролізних продуктів (газів), а в нижній частині розміщені патрубок для подачі агента газифікації і пристрій для накопичення і вивантаження твердих продуктів переробки (золи). Між верхньою і нижньою частинами газифікатора розташовані одна або декілька секцій, що є складовими частинами печі і які мають в центрі внутрішні наскрізні отвори, що розміщені в напрямку вертикальної осі газифікатора і з'єднані з внутрішніми поверхнями верхньої і нижньої частин, а також з внутрішніми поверхнями інших складових частин газифікатора. Внутрішні поверхні секцій мають футерівку, в якій закріплені кінці термоаккумулюючих елементів. Термоаккумулюючі елементи розміщені на внутрішніх поверхнях секцій. Вони рівномірно розміщені по об'єму внутрішніх поверхонь і мають достатньо велику теплоємність. Суттєвим недоліком описаної вище установки є те, що в ній одночасно з процесом піролізу торфу проходять і інші, побічні хімічні реакції, в результаті яких в склад піролізного газу попадають небажані важкі гази, від яких, в умовах промислового виробництва, важко очисти отриманий піролізний газ. Наступним недоліком при роботі даного обладнання є те, що на кінцевій стадії піролізу, в процесі мало контрольованих побічних реакцій, проходить процес перетворення (спалювання) коксу (напівкоксу) в непридатний для промислової переробки продукт - золу. Тобто, на виході з установки замість коксу (напівкоксу) отримуємо зольний залишок. Крім того, дане обладнання достатньо складне при виготовленні і експлуатації, і мало придатне для переробки іншої вуглецевмісної сировини, а саме - біомаси. Найбільш близьким до заявленого рішення є реактор швидкісного піролізу торфу, захищений патентом РФ № 2293104 СІ (опубліковано 10. 02. 2007 року). Відповідно до вказаного патенту корисна модель належить до обладнання для переробки торфу, а саме до процесу швидкісного піролізу торфу, який використовують як сировину для виробництва піролізного палива, електроенергії і коксу. Реактор складається з трисекційної робочої камери з патрубками для подачі сухого торфу, вивантаження коксу і відведення утвореного в процесі піролізу торфу газу. Всередині камери горизонтально встановлені два циліндричні газові пальники, до кожного з яких механічно прикріплено по одній нахиленій металевій пластині. Кільцеві камери заповнені охолоджуючою рідиною і містять патрубки для підведення і відведення рідини, розміщені по одній в кожній із трьох секцій камери. Патрубки для подачі сухого торфу і відведення утвореного в процесі піролізу торфу газу розміщені у верхній частині верхньої секції камери, а для виведення коксу - в нижній частині нижньої секції. Один із пальників і механічно з'єднана з ним металева пластина, розміщена у верхній секції, а інша - в середній секції. Металеві пластини реактора розміщені одна під одною і нахилені в протилежні сторони. Відповідно до заявленого дане обладнання виключає виділення речовин, що малопридатні для наступного використання. Це визвано тим, що час проходження часточок торфу через робочу камеру становить не більше 6 секунд. Тому, що при більш довшому процесі термічного розпаду розпочався б, так званий, вторинний піроліз торфу, в результаті якого розпочалося би виділення небажаних важких складових, а вхідні частинки торфу настільки б скоксувалися, що кінцевий продукт став би малопридатним для наступного промислового використання. За задумом авторів, запропоноване технічне рішення, виходячи із описаних вище конструктивних особливостей, дозволяє забезпечити високу пропускну здатність обладнання при малих енергозатратах на виконання процесу піролізу торфу. Крім того, дякуючи своїй простоті і технологічності воно може бути практично реалізоване більшістю торфопереробних підприємств. Однак, поряд із вказаними перевагами дане технічне рішення має і ряд суттєвих недоліків. Так, даний винахід передбачає верхню і середню робочі секції камери, і нижню охолоджуючу секцію. У верхній і середній секціях робочої камери знаходяться розміщені під постійним кутом 1 UA 104096 U 5 10 15 20 25 30 35 40 45 50 55 похилі металеві пластини. В зв'язку з відсутністю можливості регулювання зміни кута нахилу пластин, неможливо вплинути на швидкість ковзання часточок торфу по металевих пластинах, що в свою чергу не дозволяє регулювати час перебування часточок в робочій камері. Крім того, запропоновані в заявленому технічному рішенні газові пальники не дозволяють достатньо швидко змінювати температурний режим в робочих секціях камери. Вказані конструктивні недоліки даного обладнання фактично виключають можливість зміни, в процесі роботи реактора, параметрів технологічного процесу піролізу. Тобто, фактично виключають контроль якості технологічного процесу піролізу. Перераховані вище недоліки не дозволяють використовувати вказане технічне рішення за заявленим патентом № 2293104 СІ для швидкісного піролізу іншої вуглецевмісної, з іншою структурою, сировини, крім торфу. І тим більше, на вказаному технічному рішенні не видається можливим достатньо швидко змінювати (контролювати) параметри процесу піролізу і відповідно проводити процес піролізу різної за типом (складом) вуглецевмісної сировини з високою технологічністю (якістю) процесу. В основу корисної моделі поставлена задача розробка універсального реактора (обладнання) для швидкісного піролізу вуглецевмісної сировини різного типу (складу) з контрольованими параметрами процесу піролізу і відповідно підвищеною технологічністю (якістю) процесу. Поставлена задача вирішується тим, що універсальний реактор швидкісного піролізу вуглецевмісної сировини, містить дві і більше секцій робочої камери, з патрубками для подачі сировини і відведення утворених у процесі піролізу газів, які розміщені у верхній частині верхньої секції робочої камери і патрубка для видалення коксу (продуктів переробки), що розміщений у нижній частині нижньої секції робочої камери, причому робоча камера в області нижньої секції виконана у формі зрізаного конуса, що звужують донизу, а в області верхніх секцій виконана циліндричною, всі секції робочої камери мають кільцеві камери, заповнені охолоджуючою рідиною з патрубками для підведення і відведення рідини. Усередині кожної секції робочої камери горизонтально встановлений порожнистий вал, з отворами для регульованої подачі в зону піролізу кисню, кисневої суміші або повітря, з можливістю обертання і з жорстко прикріпленою до нього металевою пластиною (площадкою), ширшою зверху і звуженою донизу, і з привареними на ній боковинами. У робочому положенні металеві пластини встановлені одна над одною і при цьому нахилені в різні сторони. Суть корисної моделі пояснює креслення. Фіг. 1 Загальний вигляд універсального реактора швидкісного піролізу вуглецевмісної сировини. Фіг. 2 - Вертикальний розріз універсального реактора швидкісного піролізу вуглецевмісної сировини. Розроблений і зображений на кресленнях (Фіг. 1 і 2) універсальний реактор для швидкісного піролізу вуглецевмісної сировини складається з чотирисекційної робочої камери 1. При цьому дана робоча камера 1 в області нижньої секції виконана у формі зрізаного конуса, що звужується донизу, а в області верхніх секцій виконана циліндричною. У вказаній робочій камері 1 у верхній частині її верхньої секції розміщено патрубки для подачі сировини 2 і для відведення утворених в процесі піролізу газів 3, а в нижній частині її нижньої секції знаходиться патрубок 4 для видалення коксу (продуктів переробки). Всередині кожної секції робочої камери 1 горизонтально встановлено порожнистий вал 5 з отворами 6 для регульованої подачі в зону піролізу кисню, кисневої суміші або повітря, з можливістю обертання і з жорстко прикріпленою до нього металевою пластиною (площадкою) 7, яка для кращого приймання сировини ширша зверху і для кращої (точнішої) передачі сировини на іншу площадку звужена донизу, і з привареними на ній, зверху донизу, боковинами 8 для утримання часточок сировини на площадці, причому в робочому положенні металеві пластини 7 (площадки) знаходяться одна над одною і при цьому нахилені в різні сторони, як це показано на Фіг. 2. А вказані порожнисті вали 5 встановлені так, що їх вісь приблизно пересікає вісь робочої камери 1. В стінці кожної секції робочої камери 1, навпроти металевої пластини (площадки) 7 розміщено вихід (розтруб) 9, який розміщено так, що його вісь пересікає вертикальну вісь металевої пластини (площадки) 7, і служить він для підключення генератора електромагнітних хвиль (генератор на схемі не показано) з можливістю прямої подачі, випромінювання хвиль на металеву пластину (площадку) 7 з метою нагріву її, а також простору навколо неї і сировини, що перебуває в зоні опромінення. По периметру внутрішньої стінки робочої камери 1, в кожній секції, розміщені кільцеві камери 10, заповнені охолоджуючою рідиною, з патрубками 11 для підведення охолоджуючої рідини і патрубками 12 для відведення нагрітої рідини. 2 UA 104096 U 5 10 15 20 25 30 35 40 45 50 55 Запропоноване технічне рішення реактора швидкісного піролізу вуглецевмісної сировини працює наступним чином. Завчасно підготовлена сировина, подрібнена на часточки заданих розмірів і висушена до заданої вологості, безперервно подається в завантажувальний патрубок 2 верхньої секції робочої камери 1. В робочій камері 1 часточки сировини під дією сил земного тяжіння падають вниз в напрямку похилої металевої пластини (площадки) 7, верхній (ширший) край якої розміщений під вихідною горловиною завантажувального патрубка 2. За допомогою генератора електромагнітних хвиль (на схемі не показано) через вихід (розтруб) 9, який знаходиться в стінці кожної секції робочої камери 1, навпроти металевої пластини 7, з метою нагріву, проводиться опромінення електромагнітними хвилями металевої пластини (площадки) 7, простору навколо неї і часточок сировини, що перебувають в зоні опромінення. При цьому інтенсивність (потужність), час опромінення площадки (сировини) і відповідно температура піролізу може змінюватися в залежності від заданих параметрів (вхідної сировини) і технологічних параметрів процесу піролізу. Для пришвидшення (сповільнення) процесу піролізу через отвори 6 порожнистого вала 5 в зону піролізу передбачено регульовану подачу кисню, кисневої суміші або повітря. Як тільки частинки сировини попадають у верхню секцію робочої камери реактора, в результаті дії високих температур, які виникають в результаті електромагнітного опромінення металевої пластини (площадки) 7 і простору навколо неї, вони починають розкладатися на складові, тобто розпочинається процес піролізу вхідного продукту. При цьому в першу чергу будуть виділятися легкі органічні гази, наприклад, такі як метан СЕЦ, що мають найслабші зв'язки в молекулах сировини. Як тільки частинки досягнуть верхньої похилої металевої пластини (площадки) 7, то підігрітий метал і електромагнітне опромінення виступлять в ролі каталізатора хімічної реакції розпаду і швидкість проходження вказаної реакції значно виросте. В результаті чого, в процесі піролізу вхідної сировини, із її часточок почнуть виділятися більш важкі гази. Після цього, частинки сировини перемістившись по похилій металевій пластині (площадці) 7 верхньої секції робочої камери - попадуть в зону середньої секції робочої камери. Враховуючи, що до того часу тиск газів, що виділилися в процесі піролізу в середній секції робочої камери буде значно вищим, ніж у верхній секції, то це ще більше прискорить реакцію розпаду (піролізу) сировини. Процес розпаду вуглецевмісної сировини додатково прискориться при попаданні її на наступну похилу металеву пластину (площадку) 7, при цьому висока температура поверхні якої, спільно з електромагнітним опроміненням, буде діяти на сировину як прискорювач (каталізатор) реакції. Таким чином, у міру попадання часточок сировини в більш низькі зони робочої камери, від них будуть відокремлюватись все більш і більш важкі газоподібні складові, а часточки вхідної сировини на кожному етапі розпаду будуть поступово коксуватися. При цьому отриманий піролізний газ буде виділятися з робочої камери 1 через патрубок 3 і подаватися в системи очищення, охолодження, накопичення і споживання (на схемі не показано), а кінцевий продукт переробки (кокс, напівкокс) з нижньої частини робочої камери 1 видалятиметься через патрубок 4. Час перебування часточок вхідної сировини в робочій камері 1 достатньо малий, не більше 7,3 секунди і залежить від вхідних параметрів (складу) сировини і технологічних параметрів процесу піролізу. Перебування часточок вхідної сировини в реакторі під час процесу піролізу обмежується, з метою уникнення наступного етапу піролізу продуктів переробки (коксу, напівкоксу) (вторинного етапу піролізу вхідної сировини) під час якого розпочалося б виділення небажаних, важких складових, наприклад, газоподібної основи сірчаної кислоти, а вхідні часточки сировини настільки б «спеклися» (скоксувалися), що кінцевий продукт переробки фактично став би малопридатним для наступної промислової переробки. Крім того, в процесі піролізу сировини охолоджуюча рідина, що надходить в кільцеві камери 10 робочої камери 1, нагрівається до температури біля ста градусів за Цельсієм і може розглядатися як корисний побічний продукт процесу піролізу і ефективно використовуватись в енергетичних цілях, для господарських чи побутових потреб. Вказана охолоджуюча рідина безперервно подається із системи водопостачання через бак (на схемі не показано) патрубками 11 в кожну кільцеву камеру 10, з яких нагріта рідина патрубками 12 подається в систему теплопостачання (на схемі не показано). Таким чином, в порівнянні з існуючими аналогами запропоноване технічне рішення універсального реактора (обладнання) для швидкісного піролізу дозволяє більш ефективно переробляти вуглецевмісну сировину різного типу (складу) з контрольованими параметрами процесу піролізу і відповідно підвищеною технологічністю (якістю) процесу. 3 UA 104096 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Універсальний реактор швидкісного піролізу вуглецевмісної сировини, що містить дві і більше секцій робочої камери, з патрубками для подачі сировини і відведення утворених у процесі піролізу газів, які розміщені у верхній частині верхньої секції робочої камери і патрубка для видалення коксу (продуктів переробки), що розміщений у нижній частині нижньої секції робочої камери, причому робоча камера в області нижньої секції виконана у формі зрізаного конуса, що звужують донизу, а в області верхніх секцій виконана циліндричною, при цьому всі секції робочої камери мають кільцеві камери, заповнені охолоджуючою рідиною з патрубками для підведення і відведення рідини, який відрізняється тим, що всередині кожної секції робочої камери горизонтально встановлений порожнистий вал, з отворами для регульованої подачі в зону піролізу кисню, кисневої суміші або повітря, з можливістю обертання і з жорстко прикріпленою до нього металевою пластиною (площадкою), ширшою зверху і звуженою донизу, і з привареними на ній боковинами, причому в робочому положенні металеві пластини встановлені одна над одною і при цьому нахилені в різні сторони. 2. Універсальний реактор швидкісного піролізу вуглецевмісної сировини за п. 1, який відрізняється тим, що нагрів в процесі піролізу металевої пластини (площадки), простору навколо неї і сировини, що знаходиться на площадці відбувається за рахунок електромагнітного опромінення генератором електромагнітних хвиль через вихід (розтруб), який розміщений в стінці кожної секції робочої камери, навпроти металевої пластини (площадки) таким чином, що його вісь пересікає вертикальну вісь металевої пластини (площадки). 4 UA 104096 U 5 UA 104096 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23R 5/00, C10F 5/06, B01J 19/24

Мітки: реактор, універсальний, швидкісного, піролізу

Код посилання

<a href="https://ua.patents.su/8-104096-universalnijj-reaktor-shvidkisnogo-pirolizu.html" target="_blank" rel="follow" title="База патентів України">Універсальний реактор швидкісного піролізу</a>

Попередній патент: Робоче обладнання розпушника

Наступний патент: Спосіб отримання продукту сирного плавленого скибкового

Випадковий патент: Спосіб діагностики токсичної нефропатії