Пристрій контролю густини феромагнітних суспензій

Номер патенту: 109092

Опубліковано: 10.07.2015

Автори: Шинкар Андрій Олександрович, Шинкар Максим Андрійович, Старих Леонід Миколайович, Шерстюк Ростислав Володимирович, Грищенко Василь Костянтинович, Романчук Володимир Петрович, Міклашевич Олександр Сергійович, Мордовін Дмитро Миколайович, Шерстюк Андрій Ростиславович, Юсупов Олег Сулейманович, Чечуга Юрій Миколайович

Формула / Реферат

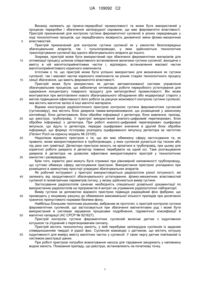

Пристрій контролю густини феромагнітних суспензій, що містить датчик з індуктивною котушкою, з'єднаний з перетворювачем сигналу, який відрізняється тим, що додатково містить обчислювальний модуль, при цьому датчик містить мікроконтролер, який з’єднаний з цифро-аналоговим перетворювачем і аналого-цифровим перетворювачем, при цьому цифро-аналоговий перетворювач виконаний з можливістю формування сигналу та з'єднаний зі входом блока фільтра нижніх частот, вихід якого пов'язаний з вимірювальним мостом, до складу якого входить вимірювальна індуктивна котушка, що виконана з можливістю взаємодії з феромагнітними частками суспензії, при цьому виходи вимірювального моста під'єднані до диференціального підсилювача, вихід якого підключений до входу аналого-цифрового перетворювача мікроконтролера, причому мікроконтролер з'єднаний двостороннім зв'язком зі входом перетворювача інтерфейсу, вихід якого пов'язаний з аналогічним перетворювачем інтерфейсу обчислювального модуля, при цьому перетворювач інтерфейсу обчислювального модуля з'єднаний двостороннім зв'язком із блоком гальванорозв'язки, який двостороннім зв'язком підключений до мікроконтролера обчислювального модуля, який двостороннім зв'язком підключений до інтерфейсу пристрою та двостороннім зв'язком підключений до універсального перетворювача інтерфейсу, що з'єднаний двостороннім зв'язком з автоматизованою системою керування технологічним процесом, при цьому датчик і обчислювальний модуль оснащені джерелами живлення, що забезпечують функціонування блоків пристрою при експлуатації.

Текст

Реферат: Пристрій контролю густини феромагнітних матеріалів належить до гірничо-переробної промисловості та може бути використаний у процесах переробки і збагачення залізорудної сировини, що має феромагнітні властивості. Пристрій включає датчик контролю густини з вимірювальною індуктивною котушкою та обчислювальний модуль. Датчик контролю густини містить мікроконтролер, що має цифро-аналоговий перетворювач і аналого-цифровий перетворювач, блок фільтра нижніх частот, вимірювальний міст, до складу якого входить вимірювальна індуктивна котушка, диференціальний підсилювач, перетворювач інтерфейсу. Обчислювальний модуль містить перетворювач інтерфейсу, блок гальванорозв'язки, мікроконтролер, інтерфейс пристрою та універсальний перетворювач інтерфейсу, що з'єднаний двостороннім зв'язком з автоматизованою системою керування технологічним процесом. За допомогою запропонованого винаходу забезпечується ефективний контроль при динамічній зміні густини феромагнітної суспензії з можливістю використання пристрою в автоматизованих UA 109092 C2 (12) UA 109092 C2 системах керування технологічними процесами та забезпечення калібровки з урахуванням типу технологічного обладнання на місці експлуатації в режимі реального часу. UA 109092 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до гірничо-переробної промисловості та може бути використаний у процесах переробки і збагачення залізорудної сировини, що має феромагнітні властивості. Пристрій призначений для контролю густини феромагнітної суспензії в різних середовищах у ході технологічних процесів, що передбачають імовірність динамічної зміни фізико-механічних властивостей. Пристрій призначений для контролю густини суспензії як у ємностях безпосередньо збагачувальних апаратів, так і пульпопроводах, у яких здійснюється технологічне транспортування суспензії від одного збагачувального апарата до іншого. Зокрема, пристрій може бути використаний при збагаченні феромагнітних матеріалів для оптимізації процесу шляхом оперативного встановлення величини густини суспензії, виходячи з вмісту в ній магнітосприйнятливих часток і, відповідно, встановлення масової частки магнітосприйнятливого корисного компонента. Істотним є те, що пристрій може бути успішно використано для визначення як густини суспензії, так і масової частки корисного компонента на різних стадіях технологічного процесу секції збагачення, що мають феромагнітні властивості. Пристрій може бути використано як датчик автоматизованої системи управління збагачувальним процесом, що забезпечує оптимізацію роботи переробного устаткування для одержання концентрату товарного продукту для металургійної промисловості. Він може монтуватися при виготовленні нового збагачувального обладнання або модернізації старого з метою підвищення ефективності його роботи за рахунок можливості контролю густини суспензії, яка містить магнітне залізо й інші магнітні матеріали. Відома конструкція радіоізотопного пристрою контролю густини феромагнітних суспензій (густиноміру), яка містить блок джерела гамма-випромінювання, що розміщений у захисному контейнері, блок детектування, блок обробки інформації з детектора, блок живлення, прилад, що реєструє, трубопровід. У пристрої використаний аналого-цифровий перетворювач, блок обробки інформації з детектора. При роботі аналого-цифровий перетворювач оцифровує імпульси, що йдуть із детектора, передає оцифровані значення в другий блок обробки інформації, що формує гістограму розподілу оцифрованого імпульсу детектора за частотою (Патент Росії на корисну модель № 23105). Недоліком відомого пристрою є те, що він має обмежену сферу застосування та, як правило, може використовуватися в трубопроводах, у яких суспензія рухається під тиском або під дією сил гравітації. Детектори пристрою можуть не врізатися в трубопровід, при цьому для коректної роботи джерело й детектор повинні перебувати на одній осі. Таке розташування джерела й детектора не дозволяє ефективно використовувати пристрій у технологічних ємностях і резервуарах. Крім того, коректні дані можуть бути отримані при рівномірній наповненості трубопроводу, що суттєво обмежує сферу застосування пристрою. Використання пристрою ускладнено при розміщенні в замкнутому просторі усередині збагачувальних апаратів. Як робочий інструмент у пристрої використовуються радіоізотопи різної потужності, які залежать від продуктивності збагачувального устаткування, фізико-механічних властивостей суспензії й геометричних параметрів потоку, у якому здійснюється вимір густини. Застосування радіоізотопів означає необхідність спеціальної дозвільної документації по використанню радіоізотопів на підприємстві й витрат на утримання радіоізотопної лабораторії. Вимір густини за допомогою відомого пристрою підвищує радіаційний фон фабрики, що призводить у кінцевому рахунку до обмеження максимальної кількості приладів при досягненні гранично припустимого нормами безпеки фону. Найбільш близьким технічним рішенням, вибраним як прототип, є пристрій контролю густини феромагнітних суспензій, що застосовується при збагаченні магнетитових руд і може бути використаний в системах керування процесами подрібнення, гідравлічної класифікації й магнітної сепарації (АС СРСР № 921627). Пристрій контролю густини феромагнітних суспензій включає датчик з індуктивною котушкою та з'єднаний з перетворювачем сигналу. Пристрій містить технологічну ємність, у якій перебуває залізорудна суспензія із заданим співвідношенням твердої й рідкої фаз. Суспензія взаємодіє з датчиком, що містить котушку індуктивності для виміру вмісту магнітних часток у суспензії. У свою чергу датчик пов'язаний із системою реєстрації даних. При роботі пристрою патрубок всмоктування насоса для тарування занурюють у наповнену водою ємність. Показання приладу, що реєструє, встановлюють на початкову точку. 1 UA 109092 C2 5 10 15 20 25 30 35 40 45 50 55 У робочому положенні приймаючий патрубок всмоктування занурюють у ємність із суспензією з відомим співвідношенням рідкої й твердої фаз і вмістом магнітосприйнятливих часток. Конструкція приладу характеризується значною погрішністю й ненадійністю показань головного показника - густини суспензії, виходячи з масової частки магнітосприйнятливої складової в її загальному обсязі. Істотним недоліком відомого пристрою є те, що він характеризується значною погрішністю показань при параметрах сировини, що динамічно змінюються. Пристрій вимагає постійних стартових тестів для контролю фактичного поточного значення необхідних параметрів. Це вимагає значних матеріальних і трудових витрат. Основним недоліком відомого пристрою є те, що прийнятий порядок тарування та зняття необхідної інформації не передбачає можливості застосування його в системі автоматичного управління виробництвом для підвищення якісних показників продукції, що випускається. Задачею винаходу є удосконалення конструкції пристрою для визначення густини феромагнітної суспензії за рахунок того, що конструкція пристрою передбачає наявність двох функціональних блоків, один із яких являє собою датчик, що забезпечує можливість одержання оперативної достовірної інформації про густину суспензії, виходячи з масової частки феромагнітних часток, а другий - обчислювальний модуль, який забезпечує фіксацію і передачу даних у режимі реального часу в автоматичну систему управління технологічним процесом. Наявність мікроконтролерів у датчику й обчислювальному модулі дозволяє пристрою бути високоадаптивним до параметрів вихідної сировини і, тим самим, забезпечувати можливість адекватного реагування виконавчих технологічних агрегатів у процесі збагачення руди. Аналого-цифровий перетворювач формує стійкий сигнал, що забезпечує коректну роботу вимірювального мосту й реагування вимірювальної індуктивної котушки при зміні масової частки феромагнітних часток суспензії та, відповідно, при зміні її густини. Аналого-цифровий перетворювач забезпечує оцифровку отриманих даних, які після відповідних перетворень реалізуються автоматизованою системою управління технологічними процесами (АСУ ТП). Конструкція чутливої частини датчика, що занурюється у промпродукт, виконана у вигляді "колби", виготовленої з немагнітного матеріалу з малим коефіцієнтом тертя зовнішньої поверхні, наприклад, з полімерного матеріалу, що стійкий до абразивного зносу. Це дозволяє тривалий час перебувати в робочому абразивному середовищі без істотного зношування матеріалу колби. Крім того, позитивним фактором пристрою є відсутність налипання осадових відкладень на поверхні датчика, що спотворюють отримані дані. Таким чином, активна частина датчика є стійкою до факторів впливу робочого середовища, що дозволяє використовувати його для контролю густини в різних точках технологічної схеми збагачення. Технічний результат від використання винаходу полягає в тому, що: - пристрій ефективно адаптується для одержання даних про густину суспензії; - залежно від середовища, у якому перебуває датчик, оперативно змінюється вихідний сигнал, що перетворюється в інформаційний сигнал; - необхідно мінімальний час для калібрування датчика, що дозволяє визначати густину середовища для реалізації в системах автоматичного керування виробничими процесами; - датчик, що пов'язаний з обчислювальним модулем, забезпечує можливість ефективного перетворення, зберігання та передачі сигналу про фактичну густину двофазного середовища; - пристрій забезпечує стійкий зв'язок між системою керування й середовищем, стан якого визначає подачу керуючих команд для оптимізації виробничих процесів по збагаченню залізорудної сировини; - сигнали прямого й зворотного зв'язків мають достатню стійкість і не викривляються навіть при значній відстані між датчиком і обчислювальним модулем, а також модулем та прийомними пристроями системи автоматичного керування; - пристрій забезпечує високу швидкість обміну інформаційними сигналами при стабільних параметрах і динамічних змінах середовища у режимі реального часу; - пристрій забезпечує достатню технологічну точність результатів вимірів густини суспензії в представницькій частині проб робочих потоків технології збагачення на рівні до 50 г/л при густині робочого середовища 1250-2500 г/л і гранскладах промпродукту, починаючи від виходу першої стадії подрібнення-класифікації й далі - відповідно до технологічного процесу. Поставлена задача вирішується за рахунок того, що пристрій контролю густини феромагнітних суспензій включає датчик з індуктивною котушкою та з'єднаний з перетворювачем сигналу. 2 UA 109092 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом, пристрій контролю густини феромагнітних суспензій включає датчик, який містить вимірювальну індуктивну котушку, і обчислювальний модуль. Датчик містить мікроконтролер, що має цифро-аналоговий перетворювач і аналого-цифровий перетворювач. Цифро-аналоговий перетворювач виконаний з можливістю формування сигналу й з'єднаний зі входом у блок фільтра нижніх частот, вихід якого пов'язаний з вимірювальним мостом. До складу вимірювального мосту входить вимірювальна індуктивна котушка, яка виконана з можливістю взаємодії з феромагнітними частками суспензії. Виходи з вимірювального мосту пов'язані з диференціальним підсилювачем, вихід якого підключений до входу аналогоцифрового перетворювача мікроконтролера. Мікроконтролер зв'язаний по системі прямогозворотного зв'язку зі входом перетворювача інтерфейсу, вихід якого пов'язаний з аналогічним перетворювачем інтерфейсу вимірювального модуля. Перетворювач інтерфейсу обчислювального модуля зв'язаний прямим-зворотним зв'язком із блоком гальванорозв'язки, що прямим-зворотним зв'язком підключена до мікроконтролера обчислювального модуля. Мікроконтролер обчислювального модуля прямим-зворотним зв'язком зв'язаний з інтерфейсом пристрою та прямим-зворотним зв'язком підключений до універсального перетворювача інтерфейсу, що з'єднаний прямим-зворотним зв'язком з автоматизованою системою управління технологічним процесом. Датчик і обчислювальний модуль оснащені джерелами живлення, що забезпечують функціонування блоків пристроїв при експлуатації. Пристрій контролю густини феромагнітних суспензій ілюструється функціональною схемою. Заявлений пристрій контролю густини феромагнітних суспензій застосовується для оцінки густини суспензії в потоці і використовується автоматизованою системою управління для технологічного контролю за роботою технологічного устаткування в оптимальному режимі. Визначення густини двофазного середовища здійснюється виходячи з того, що об'єктом є суспензія, яка представляє собою двофазну суміш, у якій частина твердої фази містить феромагнітні частки. Контроль густини здійснюється за допомогою датчика, що фіксує густину середовища по показнику, що залежить від вмісту феромагнітних часток у загальному обсязі за рахунок того, що феромагнітні частки змінюють індуктивний опір котушки датчика. Пристрій для контролю густини феромагнітних суспензій включає електрично зв'язані між собою датчик контролю густини 1 і обчислювальний модуль 2. Датчик контролю густини 1 (у подальшому - датчик 1) включає джерело живлення 3, що забезпечує роботу функціональних блоків датчика 1 в експлуатаційних умовах. Основним функціональним пристроєм датчика 1 є мікроконтролер 4, що забезпечує за допомогою цифро-аналогового перетворювача (ЦАП) 5 формування сигналу. ЦАП 5 мікроконтролера 4 датчика 1 зв'язаний зі входом фільтра нижніх частот 6, вихід якого пов'язаний з вимірювальним мостом 7, до складу якого входить вимірювальна індуктивна котушка 8. Виходи з вимірювального мосту 7 зв'язані зі входами диференціального підсилювача 9, вихід якого підключений до входу аналого-цифрового перетворювача (АЦП) 10 мікроконтролера 4 датчика 1. Мікроконтролер 4 датчика 1 зв'язаний по системі прямого-зворотного зв'язку зі входом перетворювача інтерфейсу 11 датчика 1, вихід якого пов'язаний з аналогічним перетворювачем інтерфейсу 12 обчислювального модуля 2, що зв'язаний прямим-зворотним зв'язком із блоком гальванорозв'язки 13, що прямим-зворотним зв'язком підключений до мікроконтролера 14 обчислювального модуля 2. Вихід мікроконтролера 14 обчислювального модуля 2 з'єднаний прямим-зворотним зв'язком з універсальним перетворювачем інтерфейсу 15 обчислювального модуля 2, що з'єднаний із автоматизованою системою управління технологічним процесом (АСУ ТП) 16. Крім того, мікроконтролер 14 обчислювального модуля 2 зв'язаний по системі прямого-зворотного зв'язку з інтерфейсом приладу 18. Датчик 1 оснащений джерелом живлення 3, що забезпечує функціонування блоків пристрою при експлуатації. Обчислювальний модуль 2 оснащений джерелом живлення 17, що забезпечує функціонування блоків пристрою при експлуатації. Пристрій реалізується у такий спосіб. Датчик 1 пристрою фіксується у місці виміру густини феромагнітної суспензії. Як місце розташування датчика 1 може бути обраний чан дешламатора, злив гідроциклону, пульпопровід або інша ємність, де відповідно до прийнятої технології перебуває суспензія, що містить феромагнітні частки. При цьому передбачається, що в середньому коефіцієнт вмісту заліза у твердій фазі постійний у певних межах для даного місця й показання датчика будуть залежати від густини суспензії. 3 UA 109092 C2 5 10 15 20 25 30 35 40 45 50 55 60 Обчислювальний модуль 2 встановлюють на відстані, величина якої робить мінімальний вплив на якість переданого інформаційного сигналу при відсутності його перекручувань під впливом зовнішніх перешкод. Мікроконтролер 4 датчика 1 за допомогою цифро-аналогового перетворювача (ЦАП) 5 формує, наприклад, ступінчастий синусоїдальний сигнал. Сигнал ЦАП 5 очищується від гармонік фільтром нижніх частот 6 для живлення вимірювального мосту 7 датчика 1. Далі сигнал подається на вимірювальний міст 7, в одне із плечей якого включена вимірювальна індуктивна котушка 8 датчика 1. Вимірювальна частина датчика 1 занурена в суспензію у необхідному місці. Оптимальним 3 діапазоном виміру є густина контрольованого середовища від 1250 до 2500 г/дм . Після взаємодії із середовищем суспензії, феромагнітні частки змінюють індуктивність котушки 8 та, відповідно, баланс мосту 7. Якщо в суспензії немає феромагнітних часток, то міст 7 збалансований. Чим більше магнітного матеріалу перебуває у вимірювальній зоні датчика 1, тим більше ступінь розбалансу мосту 7, і тим більше різницевий сигнал на виході диференціального підсилювача 9. Попередньо міст 7 балансується по чистій воді з необхідною точністю (розбалансуванням). При зміні поточного вмісту магнітного заліза у суспензії, що перебуває у вимірювальній зоні датчика 1, змінюється індуктивний опір котушки 8 й, відповідно, відбувається розбалансування мосту 7, тобто між точками діагоналі навантаження мосту 7 змінюється різниця потенціалів. Якщо вміст магнітного заліза у суспензії не змінюється, то не змінюється і поточний індуктивний опір (імпеданс) котушки 8 (різниця потенціалів між точками діагоналі навантаження мосту). Сигнали з діагоналі навантаження мосту 7 надходять на вхід диференціального підсилювача 9 й на виході останнього виходить різницевий сигнал, що пропорційний зміні вмісту магнітного заліза. Різницевий сигнал надходить на вхід аналого-цифрового перетворювача (АЦП) 10 мікроконтролера 4 датчика 1, де перетворюється в цифровий код, пропорційний вмісту магнітного заліза у суспензії. З мікроконтролера 4 сигнал, перетворений у код, що пропорційний вмісту магнітного заліза, подається на перетворювач інтерфейсу 11, наприклад, RS-485. Через аналогічний перетворювач інтерфейсу 12, наприклад, RS-485 обчислювальний модуль 2 зв'язаний із датчиком 1. Після перетворення й обробки отриманого сигналу із датчика 1 дані передаються в обчислювальний модуль 2 за допомогою перетворювача інтерфейсу 12. Модуль 2 призначений для зв'язку з комп'ютером АСУ ТП 16, що здійснює аналіз поточної густини, розрахунок керуючих впливів і зберігання даних. В обчислювальному модулі 2 дані передаються із перетворювача інтерфейсу 12 в блок гальванорозв'язки 13, що виконує гальванічну розв'язку між обчислювальною системою автоматизованої системи управління технологічними процесами 16 та датчиком 1, що дозволяє електрично розділити сигнальні кола модуля 2 й датчика 1 та, таким чином, захистити устаткування. Мікроконтролер 14 обчислювального модуля 2 прямим-зворотним зв'язком зв'язаний з інтерфейсом пристрою 18 та прямим-зворотним зв'язком підключений до універсального перетворювача інтерфейсу 15, що з'єднаний прямим-зворотним зв'язком з автоматизованою системою управління технологічним процесом 16. У мікроконтролері 14 обчислювального модуля 2 дані, що отримані від датчика 1, приводяться до значень густини по магнітному залізу по каліброваній характеристиці та передаються за допомогою універсального перетворювача інтерфейсу 15 в автоматизовану системою управління технологічним процесом 16. Інтерфейс пристрою 18 містить індикатор, що надає можливість візуалізації результату вимірювання значення густини суспензії, та кнопки управління, що дозволяють встановити данні густини для калібрування приладу. Інтерфейс пристрою 18 надає можливість вводу даних в мікроконтролер 14 обчислювального модуля 2 для калібрування з урахуванням типу технологічного обладнання, при цьому забезпечує не трудомістке й точне калібрування приладу, виходячи із густини сировини, з якою взаємодіє датчик, безпосередньо на місці експлуатації в режимі реального часу, а не в лабораторних умовах. Калібрування пристрою відбувається по густині суспензії відповідно до наявності в ній феромагнітних часток. Універсальний перетворювач інтерфейсу 15 виконаний з можливістю формування аналогового або цифрового, або одночасно цифрового та аналогового сигналів та передачі їх в автоматизовану систему управління технологічним процесом або приймання сигналів від АСУ ТП 16. Цифровий інтерфейс дозволяє передати значення густини в комп'ютер автоматизованої системи управління технологічним процесом або прийняти сигнали від АСУ ТП. Аналоговий 4 UA 109092 C2 5 10 15 20 25 30 35 інтерфейс дозволяє перетворити оброблене значення густини в аналоговий нормований сигнал для управління механізмами обладнання АСУ ТП. В обчислювальному модулі 2 здійснюється приведення даних датчика 1 до каліброваної характеристики, тобто перетворення в код, який пропорційний густині магнітовмісної суспензії або суспензії, що виконується під управлінням програми мікроконтролера 14 обчислювального модуля 2, виконується візуалізація результату вимірювання інтерфейсом пристрою 18 і здійснюється передача інформації в комп'ютер системи АСУ ТП 16 для аналізу, виробки необхідних сигналів управління й візуалізації графіка поточної густини та зберігання даних. Пристрій видає в систему АСУ ТП 16 результат поточної густини суспензії по магнітній складовій із заданими установками усереднення. Датчик 1 і обчислювальний модуль 2 оснащені джерелами живлення 3 та 17, відповідно, що забезпечують функціонування блоків пристроїв при експлуатації. Експерименти та дослідно-промислові випробування пристрою показали його високу ефективність для оперативного визначення густини феромагнітної суспензії в режимі реального часу. Пристрій забезпечує стійкий зв'язок із системою автоматичного управління для оптимізації технологічного процесу й одержання товарного продукту високої якості. Пристрій може бути успішно впроваджений на гірничозбагачувальних комбінатах, де здійснюється збагачення руди, яка містить феромагнітні частки. ФОРМУЛА ВИНАХОДУ Пристрій контролю густини феромагнітних суспензій, що містить датчик з індуктивною котушкою, з'єднаний з перетворювачем сигналу, який відрізняється тим, що додатково містить обчислювальний модуль, при цьому датчик містить мікроконтролер, який з’єднаний з цифроаналоговим перетворювачем і аналого-цифровим перетворювачем, при цьому цифроаналоговий перетворювач виконаний з можливістю формування сигналу та з'єднаний зі входом блока фільтра нижніх частот, вихід якого пов'язаний з вимірювальним мостом, до складу якого входить вимірювальна індуктивна котушка, що виконана з можливістю взаємодії з феромагнітними частками суспензії, при цьому виходи вимірювального моста під'єднані до диференціального підсилювача, вихід якого підключений до входу аналого-цифрового перетворювача мікроконтролера, причому мікроконтролер з'єднаний двостороннім зв'язком зі входом перетворювача інтерфейсу, вихід якого пов'язаний з аналогічним перетворювачем інтерфейсу обчислювального модуля, при цьому перетворювач інтерфейсу обчислювального модуля з'єднаний двостороннім зв'язком із блоком гальванорозв'язки, який двостороннім зв'язком підключений до мікроконтролера обчислювального модуля, який двостороннім зв'язком підключений до інтерфейсу пристрою та двостороннім зв'язком підключений до універсального перетворювача інтерфейсу, що з'єднаний двостороннім зв'язком з автоматизованою системою керування технологічним процесом, при цьому датчик і обчислювальний модуль оснащені джерелами живлення, що забезпечують функціонування блоків пристрою при експлуатації. 5 UA 109092 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюShynkar Andrii Oleksandrovych, Sherstiuk Rostyslav Volodymyrovych, Mordovin Dmytro Mykolaiovych

Автори російськоюШинкар Андрей Александрович, Шерстюк Ростислав Владимирович, Мордовин Дмитрий Николаевич

МПК / Мітки

МПК: G01N 27/80, G01N 15/06, G01F 1/56

Мітки: суспензій, густини, пристрій, феромагнітних, контролю

Код посилання

<a href="https://ua.patents.su/8-109092-pristrijj-kontrolyu-gustini-feromagnitnikh-suspenzijj.html" target="_blank" rel="follow" title="База патентів України">Пристрій контролю густини феромагнітних суспензій</a>

Попередній патент: Пристрій для обмолоту стеблостою льону

Наступний патент: Спосіб інфрачервоного радіаційного опалення великих приміщень та нагріву об’єктів

Випадковий патент: Композиція інгредієнтів для горілки "українська пшениця"