Спосіб перероблення полімінеральних калійних руд

Номер патенту: 113769

Опубліковано: 10.03.2017

Автори: Держко Ольга Іванівна, Костів Іван Юрійович, Артус Ярослава Ігорівна

Формула / Реферат

1. Спосіб перероблення полімінеральних калійних руд, який включає їх подрібнення, розчинення у оборотному розчині, кристалізацію шеніту із насиченого розчину і його фільтрування, відділення надлишкового шенітового розчину, його випарювання на першій стадії, кристалізацію і фільтрування натрію хлориду, другу стадію випарювання і кристалізацію каїніту, його фільтрування, очищення випареного розчину від залишкових солей сульфатів, третю стадію випарювання і очищення випареного розчину від калію хлориду, четверту стадію випарювання, відділення сульфатних солей, охолодження випареного розчину, кристалізацію, згущення суспензії і фільтрування бішофіту, який відрізняється тим, що випарювання надлишкового шенітового розчину на стадії кристалізації каїніту здійснюють із добавленням оборотних сульфатних солей до концентрації 29-31 мас. % MgCl2, a очищення випареного розчину від залишкових сульфатів здійснюють його випарюванням на четвертій стадії за температури 110-130 °C до концентрації 36-38 мас. % MgCl2, охолодженням випареної суспензії до температури 20-40 °C і відбиранням для фільтрування бішофіту 70-80 % об'єму згущеної суспензії з нижнього шару.

2. Спосіб за п. 1, який відрізняється тим, що як оборотні сульфатні солі беруть відділений верхній шар згущеної суспензії.

3. Спосіб за п. 1, який відрізняється тим, що як оборотні сульфатні солі беруть фільтрат після фільтрування бішофіту.

4. Спосіб за п. 1, який відрізняється тим, що кристали калію хлориду добавляють на стадії кристалізації каїніту.

Текст

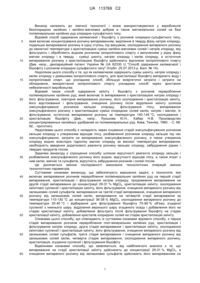

Реферат: Винахід належить до хімічної галузі промисловості, а саме перероблення полімінеральних калійних руд і може використовуватися у виробництві калійно-магнієвих добрив. Спосіб перероблення полімінеральних калійних руд включає їх подрібнення, розчинення у оборотному розчині, кристалізацію шеніту із насиченого розчину і його фільтрування, відділення надлишкового шенітового розчину, його випарювання на першій стадії, кристалізацію і фільтрування натрію хлориду, другу стадію випарювання і кристалізацію каїніту, його UA 113769 C2 (12) UA 113769 C2 фільтрування, очищення випареного розчину від залишкових солей сульфатів, третю стадію випарювання і очищення випареного розчину від калію хлориду, четверту стадію випарювання, відділення сульфатних солей, охолодження випареного розчину, кристалізацію, згущення суспензії і фільтрування бішофіту, при цьому випарювання надлишкового шенітового розчину на стадії кристалізації каїніту здійснюють із добавленням оборотних сульфатних солей до концентрації 29-31 мас.% MgCl2, a очищення випареного розчину від залишкових сульфатів здійснюють його випарюванням на четвертій стадії за температури 110-130 °C до концентрації 36-38 мас.% MgCl2, охолодженням випареної суспензії до температури 20-40 °C і відбиранням для фільтрування бішофіту 70-80 % об'єму згущеної суспензії з нижнього шару. UA 113769 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної технології і може використовуватися у виробництві безхлоридних калійних і калійно-магнієвих добрив а також магнезіальних солей на базі полімінеральних калійних руд хлоридно-сульфатного типу. Відомий спосіб одержання калімагнезії і бішофіту з розчинів хлоридно-сульфатного типу, який включає концентрування розчину випарюванням, виділення в тверду фазу натрію хлориду, подальше випарювання розчину в одну ступінь під вакуумом, охолодження випареного розчину до кімнатної температури з кристалізацією суміші калійно-магнієвих солей і натрію хлориду, яку фільтрують і обробляють водним розчином ізопропілового спирту з вилученням у рідку фазу магнію хлориду і в тверду - суміші шеніту, натрію хлориду і калію хлориду, а остаточне випарювання розчину з кристалізацією бішофіту здійснюють відгонкою ізопропілового спирту (Див. напр., деклараційний патент України № UA 82330 U "Спосіб одержання калімагнезії і бішофіту з розчинів хлоридно-сульфатного типу" Опубл. 25.07.2013 р. Бюл. № 14). Недоліком цього способу є те, що як калімагнезію одержують суміш шеніту, натрію хлориду і калію хлориду з домішками ізопропілового спирту, для кристалізації бішофіту випарюють воду і ізопропіловий спирт, що ускладнює спосіб, збільшує енергетичні затрати і затрати на обладнання, використання ізопропілового спирту ускладнює спосіб через зростання небезпечності виробництва. Відомий також спосіб одержання каїніту і бішофіту з розчинів перероблення полімінеральних калійних руд, який включає їх випарювання з кристалізацією натрію хлориду і його фільтрування, повторне випарювання розчину, його охолодження і кристалізацію каїніту, його відстоювання і фільтрування, очищення розчину після відділення каїніту шляхом знесульфачування розчином кальцію хлориду, фільтрування гіпсу, випарювання знесульфаченого розчину з кристалізацією суміші хлоридних солей калію, натрію і магнію, їх фільтрування, остаточне випарювання розчину за температури 140-145 °C, охолодження і кристалізацію бішофіту (Див., напр., Лунькова Ю.Н., Хабер Н.В. Производство концентрированных калийных удобрений из полиминеральных руд. Киев, Техніка, 1980. - С. 6892, - прототип). Недоліками цього способу є складність через існування стадій знесульфачування розчином кальцію хлориду з утворенням відходів гіпсу, розбавлення розчином хлориду кальцію під час знесульфачування, затрати на випарювання знесульфаченого розчину, а також утворення хлориду водню внаслідок гідролізу магнію хлориду за високої температури випарювання, необхідність введення додаткового реагента розчину кальцію хлориду, забруднення рідких і твердих продуктів гіпсом. Задачею винаходу є спрощення способу шляхом відсутності реагента хлориду кальцію і розбавлення знесульфаченого розчину його водою, відсутності відходів гіпсу, а також втрат з ним калію, магнію та сульфатів, відсутність забруднення розчинів і солей гіпсом. Це досягається зміною послідовності виконання технологічних операцій зміною технологічних параметрів. Суттєвими ознаками винаходу, що забезпечують вирішення задачі, є технологія, яка включає випарювання розчинів перероблення полімінеральних калійних руд на першій стадії випарювання, кристалізацію і фільтрування натрію хлориду, продовження випарювання на другій стадії випарювання до концентрації 29-31 % MgCl2, кристалізацію каїніту, охолодження каїнітової суспензії і кристалізацію каїніту, його фільтрування, очищення випареного розчину від залишкових солей сульфатів, випарювання на третій стадії випарювання, очищення випареного розчину від залишкових солей калію, випарювання на четвертій стадії випарювання за температури 110-130 °C до концентрації 36-38 % MgCl2, охолодження випареного розчину до температури 20-40 °C і відбирання для фільтрування бішофіту 70-80 % об'єму згущеної суспензії з нижнього шару, відділення верхнього шару згущеного осаду і добавлення його на стадію кристалізації каїніту, добавлення фільтрату після фільтрування бішофіту на стадію кристалізації каїніту, добавлення кристалів хлоридних солей на стадію кристалізацію каїніту. Ознаками цього способу, що співпадають із суттєвими ознаками відомого способу, є перша стадія випарювання розчинів перероблення полі-мінеральних калійних руд, кристалізація і фільтрування натрію хлориду, друга стадія випарювання і кристалізація каїніту, охолодження каїнітової суспензії і кристалізація каїніту, його фільтрування, очищення випареного розчину від залишкових солей сульфатів, третя стадія випарювання і очищення випареного розчину від залишкових солей калію, четверта стадію випарювання, охолодження випареного розчину, кристалізація, згущення суспензії і фільтрування бішофіту. Відмінними ознаками способу, що заявляються, від найближчого аналога є те, що випарювання на стадії кристалізації каїніту здійснюють до концентрації 29-31 % MgCl2, а очищення випареного розчину від залишкових сульфатів здійснюють його випарюванням на 1 UA 113769 C2 5 10 15 20 25 30 четвертій стадії за температури 110-130 °C до концентрації 36-38 % MgCl2, охолодженням випареного розчину до температури 20-40 °C і відбиранням для фільтрування бішофіту 70-80 % об'єму суспензії з нижнього шару, відділений верхній шар згущеного осаду, фільтрат після фільтрування бішофіту, а також кристали хлоридних солей добавляють на стадію кристалізацію каїніту. Ознаками, достатніми у всіх випадках, на які поширюється обсяг правової охорони, є ті, що випарювання на стадії кристалізації каїніту здійснюють до концентрації 29-31 % MgCl2, а очищення випареного розчину від залишкових сульфатів здійснюють його випарюванням на четвертій стадії за температури 110-130 °C до концентрації 36-38 % MgCl2, охолодженням випареного розчину до температури 20-40 °C і відбиранням для фільтрування бішофіту 70-80 % об'єму суспензії з нижнього шару. Ознаки, які характеризують винахід у конкретних формах виконання є те, що відділений верхній шар згущеного осаду добавляють на стадію кристалізації каїніту, фільтрат після фільтрування бішофіту добавляють на стадію кристалізації каїніту, кристали хлоридних солей добавляють на стадію кристалізацію каїніту. Нові технічні властивості винаходу досягаються за рахунок параметрів технологічного режиму, зміни послідовності технологічних операцій, добавлення прийому розділення верхнього шару дрібнодисперсних кристалів сульфатних солей і нижнього шару більших за розміром кристалів бішофіту. Спрощення процесу досягається за рахунок відсутності операції добавлення розчину кальцію хлориду для осадження залишкових домішок сульфат-іонів, відсутності розбавлення розчинів, зниження енергетичних витрат, утворення осаду гіпсу і втрат із ним цінних компонентів, Вплив концентрації MgCl2 у випареному на стадії кристалізації каїніту розчині на вирішення задачі способу показаний у табл. 1. Як видно з наведених даних, зменшення концентрації MgCl2 у рідкій фазі на другій стадії 2випарювання і кристалізації каїніту менше 29 % призводить до збільшення вмісту SO4 в 2кристалічному бішофіту, а збільшення її вище 31 % на вміст SO4 в бішофіті практично не впливає, але при цьому кристалізується також карналіт і збільшується вміст хлориду магнію в каїніті. Таблиця 1 Показники 0,80 Концентрація MgCl2, мас. % Спосіб, що заявляється 28 29 30 31 1,89 0,64 0,28 0,44 32 0,35 0,00 0,00 8,60 Найближчий аналог 2 Вміст SO4 в бішофіті, мас. % Вміст MgCl2 в каїніті 0,00 0,00 3,29 Вплив температури випарювання на четвертій стадії кристалізації бішофіту на досягнення мети способу показаний у табл. 2. 35 Таблиця 2 Показники Найближчий аналог Температура випарювання, °C Спосіб, що заявляється 100 110 120 130 135 1,42 0,28 2 Вміст SO4 в бішофіті, мас. % 40 0,80 0,64 0,44 0,32 З наведених у таблиці 2 даних видно, щозменшення температури випарювання нижче 2110 °C призводить до збільшення вмісту SO4 в бішофіті, а підвищення її більше 130 °C на 2зниження вмісту SO4 в бішофіті практично не впливає, крім того потребує більших енергетичних затрат на охолодження випареного розчину. Крім того, під час підвищення температури випарювання зростає гідроліз магнію хлориду і утворення хлоридної кислоти, що збільшує викиди шкідливих газів. Вплив концентрації MgCl2, y випареному на кінцевій стадії випарювання розчину на вирішення задачі способу показаний у табл. 3. 45 2 UA 113769 C2 Таблиця 3 Показники Концентрація MgCl2, мас. % Спосіб, що заявляється 36 37 38 Найближчий аналог 35 0,80 1,30 0,64 0,36 0,44 1,87 20,9 41,4 55,0 62,5 65,1 39 2 Вміст SO4 в бішофіті, мас. % Ступінь виділення в 2+ бішофіт Mg , % 5 З наведених у таблиці 3 даних видно, що зменшення концентрації MgCl2 випареного розчину 2нижче 36 % призводить до збільшення вмісту SO4 в бішофіті, крім того зменшується ступінь виділення бішофіту в тверду фазу, що призводить до збільшення кількості бішофітового розчину, який повертається на стадію кристалізації каїніту. Збільшення концентрації MgCl 2 вище 238 % призводить до збільшення вмісту SO4 в бішофіті. Вплив температури охолодження випареного бішофітового розчину на досягнення мети способу показаний у табл. 4. Таблиця 4 Показники Найближчи й аналог Температура охолодження, С Спосіб, що заявляється 15 20 30 40 45 2 Вміст SO4 в бішофіті, мас. % + Витяг Mg в бішофіт, % 0,80 0,90 0,64 0,44 0,48 0,55 66,8 66,2 55,1 45,8 40,1 10 15 Як видно з наведених у таблиці 4 даних, зменшення температури охолодження 2бішофітового розчину нижче 20 °C призводить до зростання вмісту SO4 в бішофіту, а витяг 2+ Mg в бішофіт практично не збільшується. Збільшення температури кристалізації вище 40 °C 22+ на вміст SO4 в бішофіті суттєво не впливає, але при цьому зменшується витяг Mg в бішофіт, що призводить до збільшення кількості бішофітового розчину, який повертають у процес кристалізації каїніту Вплив об'єму відібраного нижнього шару згущеної суспензії для фільтрування бішофіту наведений в таблиці 5. Таблиця 5 Показники Найближчий аналог Об'єм відібраного нижнього шару суспензії, % Спосіб, що заявляється 65 70 75 80 85 2 Вміст SO4 в бішофіті, мас. % 0,80 0,32 0,36 0,47 0,68 0,90 20 25 30 35 Як видно з наведених у таблиці 5 даних, зменшення кількості відібраної нижньої частини 2шару згущеного осаду нижче 70 % на вміст SO4 в бішофіті впливає мало, але при цьому збільшуються циркуляційні потоки за рахунок збільшення кількості бішофіту, який разом із сульфатними солями повертають на стадію кристалізації каїніту. Збільшення кількості відібраної 2нижньої частини більше 80 % призводить до збільшення вмісту SO4 в бішофіті. Реалізація способу здійснюється за схемою, показаною на малюнку. Шенітовий розчин перероблення полімінеральних калійних руд надходить на першу стадію випарювання (1), де його випарюють з кристалізацією натрію хлориду. Викристалізувану сіль фільтрують (2), а фільтрат продовжують випарювати на другій стадії випарювання (3), а потім подають на відстоювання (4). Після відстоювання частину освітленого каїнітового розчину повертають на другу стадію випарювання для регулювання вмісту твердої фази в суспензії і концентрації випареного розчину. Згущену каїнітову суспензію подають на змішування (5) з хлоридними солями, осадом із верхнього шару згущеної бішофітової суспензії (13) і оборотним бішофітовим розчином із стадії (14). Отриману каїнітову суспензію подають на охолодження і продовження кристалізації каїніту (6). Охолоджену каїнітову суспензію фільтрують (7), каїніт виводять із процесу, а каїнітовий розчин випарюють на третій стадії випарювання (8). 3 UA 113769 C2 5 10 15 20 25 30 35 40 45 50 55 60 Випарений на третій стадії розчин подають на охолодження, внаслідок цього кристалізуються хлоридні солі калію і натрію. Ці солі відділяють фільтруванням (10) і подають на змішування з каїнітовою суспензією (5). Розчин після відділення хлоридних солей випарюють на четвертій стадії випарювання (11) і охолоджують (12). Охолоджену суспензію подають на відстоювання (13), внаслідок якого утворюються два шари згущеного осаду. Верхній шар, в якому містяться сульфатні солі калію і магнію, декантують і повертають на стадію змішування з каїнітовою суспензією (5). Нижній шар згущеного осаду фільтрують (14), осад бішофіту виводять із процесу як продукт, а фільтрат повертають на стадію змішування з каїнітовою суспензією (5). Приклади здійснення способу Приклад 1 Із 2165 г шенітового розчину перероблення полімінеральної калійної руди складу (мас. %): + 2+ + 23 К 3,56; Mg 2,88; Na 4,96; Сl 15,03; SO4 5,76; Н2О 67,81 випарили під розрідженням 585 см + води. Осад солі фільтрували. Отримали 205 г солі складу (мас. %): Na 36,32; Сl 55,97; Н2О 7,71 і + 2+ + 21374 г розчину після відділення солі складу (мас. %): К 5,61; Mg 4,38; Na 2,68; Сl 15,35; SO4 3 9,01; Н2О 62,97. Із цього розчину під розрідженням випарили 300 см води і змішали його з осадом хлоридних солей і осадом після декантування бішофітової суспензії із наступних стадій і бішофітовим розчином після фільтрування бішофіту. Суспензію перемішували, охолоджували з перемішуванням до температури 20 °C і фільтрували. Отримали 469 г осаду каїніту складу + 2+ + 2(мас. %): К 16,43; Mg 5,94; Na 8,46; Сl 25,94; SO4 26,19; Н2О 17,04 і 2445 г каїнітового розчину + 2+ + 2складу, мас. %: К 0,84; Mg 7,40; Na 0,60; Сl 22,04; SO4 1,94; Н2О 67,18. Із цього розчину під 3 розрідженням випарили 400 см води і охолодили до температури 20 °C. Викристалізувані солі + 2+ + фільтрували, отримали 309 г осаду хлоридних солей складу (мас. %): К 6,46; Mg 7,73; Na 5,76; 2+ 2+ + Сl 33,81; SO4 4,81; Н2О 41,43 і 1738 г розчину складу (мас. %): К 0,03; Mg 9,21; Na 0,08; Сl 23 24,65; SO4 2,00; Н2О 64,03 із якого випарили за температури 115 °C 210 см води. Випарений розчин охолодили з перемішуванням до температури 20 °C. Утворену суспензію відстоювали протягом 0,5 год. і декантували 29 % осаду з верхнього його шару. Декантована суспензія + 2+ + складалася з рідкої фази і 158 г твердої фази складу (мас. %): К 0,06; Mg 11,78; Na 0,15; Сl 231,33; SO4 4,62; Н2О 52,06. Згущений осад фільтрували. Отримали 290 г осаду бішофіту складу + 2+ + 2(мас. %): К 0,00; Mg 11,85; Na 0,02; Сl 34,15; SO4 0,64; Н2О 53,34 і 987 г бішофітового розчину + 2+ + 2складу (мас. %): К 0,04; Mg 9,35; Na 0,07; Сl 25,35; SO4 2,68; Н2О 62,51 + 2+ 2Витяг компонентів розчину в каїніт за К складає 99.9 %, за Mg 44,7 %, за SO4 98,5 %, а магнію в бішофіт 55,1 %. Приклад 2 3 Із 2210 г розчину після відділення солі із прикладу 1 під розрідженням випарили 500 см води і змішали його з 292 г хлоридних солей, 141,6 г осаду після декантування бішофітової суспензії і 716 г бішофітового розчину після фільтрування бішофіту. Суспензію перемішували, охолоджували з перемішуванням до температури 20 °C і фільтрували. Отримали 402 г осаду + 2+ + 2каїніту складу (мас. %): К 19,56; Mg 5,35; Na 5,73; Сl 19,00; SO4 31,41; Н2О 18,95 і 2199 г + 2+ + 2каїнітового розчину складу, мас. %: К 1,21; Mg 7,66; Na 0,58; Сl 26,04; SO4 1,80; H2O 62,71. Із 3 цього розчину під розрідженням випарили 173 см води і охолодили до температури 20 °C. + Викристалізувані солі фільтрували, отримали 292 г осаду хлоридних солей складу (мас. %): К 2+ + 22+ 9,80; Mg 8,61; Na 4,26; Сl 36,99; SO4 0,27; Н2О 40,07 і 1738 г розчину складу (мас. %): Mg 9,70; 23 Сl 26,04; SO4 1,68; H2O 62,58, із якого випарили за температури 130 °C 150 см води. Випарений розчин охолодили з перемішуванням до температури 20 °C. Утворену суспензію відстоювали протягом 0,5 год. і декантували 21 % із верхнього шару осаду. Декантована 2+ суспензія складалася з рідкої фази і 141,6 г твердої фази складу (мас. %): Mg 10,17; Сl 32,88; 2SO4 6,45; Н2О 50,50. Згущений осад фільтрували. Отримали 356 г осаду бішофіту складу 2+ 2(мас. %): Mg 11,84; Сl 35,91; SO4 0,28; Н2О 51,97 і 716 г бішофітового розчину складу (мас. %): + 2+ + 22+ К 0,10; Mg 9,36; Na 0,07; Сl 24,38; SO4 3,63; Н2О 62,46. складає 99,9 %, за Mg 33,8 %, за 2SO4 99,1 %, а магнію в бішофіт 66,2 %. Приклад 3 3 Із 2305 г розчину після відділення солі із прикладу 1 під розрідженням випарили 500 см води і змішали його з 239 г хлоридних солей, 154,2 г осаду після декантування бішофітової суспензії і 1033 г бішофітового розчину після фільтрування бішофіту. Суспензію перемішували, охолоджували з перемішуванням до температури 20 °C і фільтрували. Отримали 578 г осаду + 2+ + 2каїніту складу (мас. %): K 14,18; Mg 6,23; Na 6,18; Сl 24,14; SO4 22,26; Н2О 27,01 і 2300 г + 2+ + 2каїнітового розчину складу, мас. %: K 0,78; Mg 7,92; Na 0,51; Сl 23,47; SO4 1,58; Н2О 65,74. Із 3 цього розчину під розрідженням випарили 325 см води і охолодили до температури 20 °C. Викристалізувані солі фільтрували, отримали 239 г осаду хлоридних солей складу (мас. %): + 2+ + 2K 8,26; Mg 8,16; Na 3,79; Сl 36,69; SO4 0,63; Н2О 42,47 і 1738 г розчину складу (мас. %): 4 UA 113769 C2 2+ 5 2 3 Mg 9,45; Сl 26,04; SO4 1,86; Н2О 62,46, із якого випарили за температури 130 °C 150 см води. Випарений розчин охолодили з перемішуванням до температури 20 °C. Утворену суспензію відстоювали протягом 0,5 год. і декантували 30 % із верхнього шару осаду. Декантована 2+ суспензія складалася з рідкої фази і 154,2 г твердої фази складу (мас. %): Mg 11,69; Сl 31,90; 2SO4 1,90; Н2О 54,51. Згущений осад фільтрували. Отримали 249 г осаду бішофіту складу 2+ 2(мас. %): Mg 12,19; Сl 33,34; SO4 1,64; H2O 52,83 і 1033 г бішофітового розчину складу 2+ 2(мас. %): Mg 9,80; Сl 25,97; SO4 2,23; Н2О 62,00. + 2+ 2Витяг компонентів розчину в каїніт за K складає 99,8 %, за Mg 54,2 %, за SO4 96,1 %, а магнію в бішофіт 45,8 %. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 1. Спосіб перероблення полімінеральних калійних руд, який включає їх подрібнення, розчинення у оборотному розчині, кристалізацію шеніту із насиченого розчину і його фільтрування, відділення надлишкового шенітового розчину, його випарювання на першій стадії, кристалізацію і фільтрування натрію хлориду, другу стадію випарювання і кристалізацію каїніту, його фільтрування, очищення випареного розчину від залишкових солей сульфатів, третю стадію випарювання і очищення випареного розчину від калію хлориду, четверту стадію випарювання, відділення сульфатних солей, охолодження випареного розчину, кристалізацію, згущення суспензії і фільтрування бішофіту, який відрізняється тим, що випарювання надлишкового шенітового розчину на стадії кристалізації каїніту здійснюють із добавленням оборотних сульфатних солей до концентрації 29-31 мас. % MgCl2, a очищення випареного розчину від залишкових сульфатів здійснюють його випарюванням на четвертій стадії за температури 110-130 °C до концентрації 36-38 мас. % MgCl2, охолодженням випареної суспензії до температури 20-40 °C і відбиранням для фільтрування бішофіту 70-80 % об'єму згущеної суспензії з нижнього шару. 2. Спосіб за п. 1, який відрізняється тим, що як оборотні сульфатні солі беруть відділений верхній шар згущеної суспензії. 3. Спосіб за п. 1, який відрізняється тим, що як оборотні сульфатні солі беруть фільтрат після фільтрування бішофіту. 4. Спосіб за п. 1, який відрізняється тим, що кристали калію хлориду добавляють на стадії кристалізації каїніту. 5 UA 113769 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C05D 5/00, C05D 1/02, C01D 5/00, C01F 5/40, C01D 5/12, C01F 5/00, C01F 5/30

Мітки: спосіб, руд, полімінеральних, перероблення, калійних

Код посилання

<a href="https://ua.patents.su/8-113769-sposib-pereroblennya-polimineralnikh-kalijjnikh-rud.html" target="_blank" rel="follow" title="База патентів України">Спосіб перероблення полімінеральних калійних руд</a>

Попередній патент: Зниження кислотності жирів і масел

Наступний патент: Спосіб лікування хвороби альцгеймера

Випадковий патент: Фармацевтична або косметична композиція з фотопротекторними властивостями