Спосіб абразивної обробки струменем твердих частинок (дробинок)

Номер патенту: 113984

Опубліковано: 27.02.2017

Автори: Горик Олексій Володимирович, Черняк Роман Євгенійович, Чернявський Анатолій Миколайович, Брикун Олександр Миколайович

Формула / Реферат

1. Спосіб абразивної обробки струменем твердих частинок (дробинок), який полягає в тому, що твердим частинкам надають необхідну швидкість атаки ![]() оброблюваної поверхні за допомогою стисного повітря через спеціально профільовані канали-сопла або механічним шляхом за допомогою роторів, що обертаються, і сформованим струменем у вигляді дробеструменевого факела направляють на оброблюваний виріб, який відрізняється тим, що економічний період стійкості дробу

оброблюваної поверхні за допомогою стисного повітря через спеціально профільовані канали-сопла або механічним шляхом за допомогою роторів, що обертаються, і сформованим струменем у вигляді дробеструменевого факела направляють на оброблюваний виріб, який відрізняється тим, що економічний період стійкості дробу ![]() приймають рівним 0,8 від розрахункового значення періоду стійкості

приймають рівним 0,8 від розрахункового значення періоду стійкості ![]() ., який визначають із залежності, що відображає фізичну суть взаємозв'язків між технологічними параметрами струменевої обробки, а саме:

., який визначають із залежності, що відображає фізичну суть взаємозв'язків між технологічними параметрами струменевої обробки, а саме:

,

,

де ![]() . - розрахунковий період (час ефективної праці до певного зносу) стійкості твердих частинок;

. - розрахунковий період (час ефективної праці до певного зносу) стійкості твердих частинок; ![]() - число циклів використання дробу до критичного зносу

- число циклів використання дробу до критичного зносу ![]() (

(![]() - стала величина;

- стала величина; ![]() - швидкість атаки);

- швидкість атаки); ![]() - коефіцієнт втрат маси дробинок в процесі очищення;

- коефіцієнт втрат маси дробинок в процесі очищення; ![]() - маса дробинок, завантажених в систему живлення струменевого апарата;

- маса дробинок, завантажених в систему живлення струменевого апарата; ![]() - швидкість атаки дробинками оброблюваної поверхні;

- швидкість атаки дробинками оброблюваної поверхні; ![]() - кут атаки дробеструменевим факелом оброблюваної поверхні;

- кут атаки дробеструменевим факелом оброблюваної поверхні; ![]() - коефіцієнт відновлення швидкості атаки дробинок при ударі;

- коефіцієнт відновлення швидкості атаки дробинок при ударі; ![]() - коефіцієнт, що враховує втрати на внутрішнє тертя в матеріалі оброблюваного виробу;

- коефіцієнт, що враховує втрати на внутрішнє тертя в матеріалі оброблюваного виробу; ![]() - коефіцієнт руйнування пластично деформованої поверхні;

- коефіцієнт руйнування пластично деформованої поверхні; ![]() - розрахункова ширина відбитку дробеструменевого факела на оброблюваній поверхні;

- розрахункова ширина відбитку дробеструменевого факела на оброблюваній поверхні; ![]() - швидкість переміщення (подача) відбитку дробеструменевого факела щодо оброблюваної поверхні;

- швидкість переміщення (подача) відбитку дробеструменевого факела щодо оброблюваної поверхні; ![]() - величина припуску, що знімається;

- величина припуску, що знімається; ![]() - динамічна межа текучості матеріалу оброблюваного виробу.

- динамічна межа текучості матеріалу оброблюваного виробу.

2. Спосіб механічної обробки згідно з п. 1, який відрізняється тим, що систему живлення струменевих апаратів періодично поповнюють свіжим дробом кожні відрізки часу, рівному ![]() , масою

, масою ![]() , рівній 0,1 від початкової маси завантаженого дробу

, рівній 0,1 від початкової маси завантаженого дробу ![]() .

.

Текст

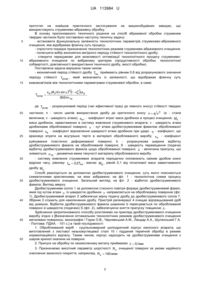

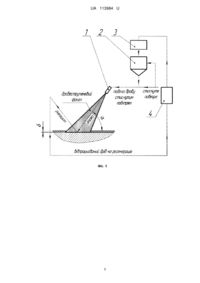

Реферат: Спосіб абразивної обробки струменем твердих частинок (дробинок), який полягає в тому, що твердим частинкам надають необхідну швидкість атаки v оброблюваної поверхні за допомогою стисного повітря через спеціально профільовані канали-сопла або механічним шляхом за допомогою роторів, що обертаються, і сформованим струменем у вигляді дробеструменевого факела направляють на оброблюваний виріб, причому економічний період стійкості дробу Tек приймають рівним 0,8 від розрахункового значення періоду стійкості Tрозр , який визначають із залежності, що відображає фізичну суть взаємозв'язків між технологічними параметрами струменевої обробки, а саме: Tрозр 2 кв тMзnv sin 2 1 кв к р 2bS тд , де Tрозр - розрахунковий період (час ефективної праці до певного зносу) стійкості твердих частинок; n - число циклів використання дробу до критичного зносу n a v 3 ( a - стала величина; v - швидкість атаки); к в т - коефіцієнт втрат маси дробинок в процесі очищення; Mз маса дробинок, завантажених в систему живлення струменевого апарата; v - швидкість атаки дробинками оброблюваної поверхні; - кут атаки дробеструменевим факелом оброблюваної поверхні; к в - коефіцієнт відновлення швидкості атаки дробинок при ударі; - коефіцієнт, що враховує втрати на внутрішнє тертя в матеріалі оброблюваного виробу; к р - коефіцієнт руйнування пластично деформованої поверхні; b - розрахункова ширина відбитку дробеструменевого факела на оброблюваній поверхні; S - швидкість переміщення (подача) UA 113984 U (12) UA 113984 U відбитку дробеструменевого факела щодо оброблюваної поверхні; - величина припуску, що знімається; тд - динамічна межа текучості матеріалу оброблюваного виробу. UA 113984 U 5 Спосіб абразивної обробки струменем твердих частинок (дробинок) належить до технології машинобудування, а саме до струменевих способів механічної обробки поверхні виробу за допомогою направленого струменя твердих частинок (дробинок). Відомі механічні способи дії на поверхню оброблюваних виробів (точіння, фрезерування, стругання, шліфування, хонінгування та ін.), між технологічними параметрами яких встановлене постульоване співвідношення [Расчет режимов резания: Учебное пособие / Безъязычный В.Ф., Аверьянов И.Н., Кордюков А.В. - Рыбинск: РГАТА, 2009. - 185 с.]: Tm Cv vt xS y , 10 15 20 25 30 35 40 45 50 55 де T - період стійкості інструмента; Cv - постійний коефіцієнт, який характеризує умови обробки; v - швидкість різання; t - глибина різання; S - подача; m, x, y - показники ступенів, величина яких залежить від фізико-механічних показників матеріалу оброблюваного виробу і застосованого інструмента для різання. Проте приведена формула є емпіричною залежністю і не відображає суті фізичних явищ, які відбуваються при механічній обробці. До того ж для встановлення функціональної залежності вона вимагає проведення великого об'єму експериментальних досліджень. Слід відмітити, що спроби дослідників механічної обробки теоретичного розрахунку зносу інструментів, тобто визначення функціональної залежності T f v, S, t , за допомогою єдиної формули, до цього часу не досягли бажаного. Стійкість різального інструмента для механічної обробки конструкційних матеріалів є однією з основоположних характеристик, від якої залежить продуктивність обробки, якість обробленої поверхні і величина технологічної собівартості. В автоматизованому виробництві стійкість різального інструменту стає головним чинником ефективності і економічності роботи. Враховуючи важливість розглянутого показника для механічної обробки, тобто стійкості різального інструмента, або по іншому - часу ефективної роботи, на машинобудівних заводах його визначають експериментальним шляхом, який вимагає проведення достатньо тривалих, громіздких і витратних випробувань. Визначення машинного часу ефективної роботи різального інструмента є особливо актуальним при використанні струменевих (особливо дробеструменевих) способів механічної обробки поверхні виробів, коли як різальний інструмент застосовуються тверді частинки (дробинки). На кожному машинобудівному підприємстві шукають свої способи досягнення максимальної технологічної собівартості, які, як показує практика, не дозволяють отримати позитивний результат, оскільки не мають науково-технологічного обґрунтування. На виробництві здебільшого не регламентують технологічні режими струменевої обробки і задовольняються лише ступенями очищення згідно з ISO 8501-01. Відомі способи струменево-абразивної обробки не зачіпають основного технологічного показника, яким є час ефективної роботи твердих частинок або дробинок. Враховуючи викладене, як прототип для способу абразивної обробки струменем твердих частинок, що заявляється, з метою очищення поверхні від різного роду окисних відкладень і механічних забруднень, вибрали технічне рішення на винахід "Способ абразивно-струйной очистки поверхности металлов" [Патент RU 2463152, МПК В 24С 1/100, опубл. 27.06.2012]. Взятий за прототип спосіб включає подачу стисного повітря під тиском, утворення абразивно-повітряної суміші, подачу її в сопло для прискорення і викиду на оброблювану поверхню. В стиснуте повітря додають азот для зменшення концентрації кисню в газоповітряному потоці і подають в ємність з абразивним матеріалом, після чого абразивноповітряну суміш подають в сопло під тиском 10…12 бар на оброблювану поверхню. Технічний результат полягає в зменшенні утворення оксидів на поверхні, що піддається абразивному очищенню. Проте пропонований спосіб вимагає підвищених енергетичних витрат на стиснення енергоносія, тобто атмосферного повітря, оскільки передбачає стиснення повітря до 10…12 бар, коли загальноприйнятим, підтвердженим практикою, ідеальним тиском стисного повітря вважають абсолютний тиск енергоносія 7 бар. Елементарні розрахунки відповідно до закону Бойля-Маріотта свідчать, що при невідомій масі азоту, що додається в атмосферне повітря, абсолютна величина кисню не зменшується, а навпаки збільшується. До того ж, спосіб просто не передбачає технологічного рішення на досягнення ефективної роботи абразивного матеріалу, що є неприйнятним його застосування на практиці. Тому 1 UA 113984 U 5 10 15 прототип не знайшов практичного застосування на машинобудівних заводах, що використовують струменево-абразивну обробку. В основу пропонованого технічного рішення на спосіб абразивної обробки струменем твердих частинок було поставлено наступну технічну задачу: - встановити функціональну залежність технологічних параметрів струменево-абразивного очищення, яке відображає фізичну суть процесу; - спростити порядок призначення технологічних режимів струменево-абразивного очищення; - полегшити вибір економічно вигідного періоду стійкості технологічного дробу; - створити передумови для можливості оптимізації технологічного процесу струменевоабразивного очищення по вибраному критерію (продуктивності обробки, технологічної собівартості, довговічності використання технічного дробу, якості обробки). Поставлена задача вирішена таким чином: - економічний період стійкості дробу Tек приймають рівним 0,8 від розрахункового значення періоду стійкості Tрозр , який визначають із залежності, що відображає фізичну суть взаємозв'язків між технологічними параметрами струменевої обробки, а саме: Tрозр 2 к в тMзnv sin 2 1 к в к р , 2bS тд де Tрозр - розрахунковий період (час ефективної праці до певного зносу) стійкості твердих 20 25 частинок; n - число циклів використання дробу до критичного зносу n a v 3 (а - стала величина; v - швидкість атаки); кв т - коефіцієнт втрат маси дробинок в процесі очищення; Mз маса дробинок, завантажених в систему живлення струменевого апарата; v - швидкість атаки дробинками оброблюваної поверхні; - кут атаки дробеструменевим факелом оброблюваної поверхні; к в - коефіцієнт відновлення швидкості атаки дробинок при ударі; - коефіцієнт, що враховує втрати на внутрішнє тертя в матеріалі оброблюваного виробу; к р - коефіцієнт руйнування пластично деформованої поверхні; b - розрахункова ширина відбитку дробеструменевого факела на оброблюваній поверхні; S - швидкість переміщення (подача) відбитку дробеструменевого факела щодо оброблюваної поверхні; - величина припуску, що знімається; тд - динамічна межа текучості матеріалу оброблюваного виробу. 30 35 40 45 50 - систему живлення струменевих апаратів періодично поповнюють свіжим дробом кожні відрізки часу, рівному tм 0,2Tек , масою Mд , рівній 0,1 від початкової маси завантаженого дробу Mз . Спосіб реалізується за допомогою дробеструменевого очищення, суть якого пояснюється схематичними кресленнями, на яких зображено: на фіг. 1 - технологічна схема процесу дробеструменевого очищення. Загальний вигляд; на фіг. 2 - відбиток дробеструменевого факела. Вигляд зверху. Дробеструменеве сопло 1 за допомогою стисного повітря формує дробеструменевий факел, який під кутом атаки із швидкістю дробинок v направляється на оброблювану поверхню (фіг. 1). Дробеструменевий апарат 2 забезпечує мірну подачу дробу до дробеструменевого сопла 7. Збірник 3 служить для накопичення дробу. Пристрій регенерації 4 очищає відпрацьований дріб від домішок. Відбиток дробеструменевого факела шириною b пересувається по оброблюваній поверхні зі швидкістю (подачею) S (фіг. 2), забезпечуючи зняття припуску товщиною . Здійснення запропонованого способу розглянемо на прикладі дробеструменевого очищення виробу згідно з [Визначення оптимальних технологічних режимів дробеструменевого очищення металевих поверхонь: монографія / Горик О.В., Чернявський A.M., Ландар Α.Α., Шулянський Г.А. - Полтава: ПДАА. - 101 с.] в такій послідовності: 1. Оброблюваний виріб - суцільнозварний циліндричний корпус ємнісного апарата, що виготовлений з листової низьковуглецевої сталі 10 і підданий термічній обробці в режимі нормалізаційного відпалу. Таким чином, корпус надходить на дробеструменеве очищення з шаром крихкої окалини на поверхні. 2. Припуск на обробку по неокисленому металу приймаємо 0,1мм 3. Призначаємо висотний параметр шорсткості R z очищеної поверхні за умови надійного зчеплення захисного покриття, наприклад, Rz 100 мкм . 2 UA 113984 U 4. Керуючись технологічними вимогами, приймаємо для очищення дріб сталевий колений марки ДСК згідно з ДСТУ 3184-95, фракційний склад якого, тобто діаметр описаної сфери, приймаємо рівним 5 d Rz 0,1 0,1мм , де - коефіцієнт пропорційності. 5. Визначаємо швидкість атаки v дробинками оброблюваної поверхні 10 R 2мд d z v m sin 2 2 1 кв 0,110 6 10 3,14 10 100 м с , 4 10 sin 60 0,56 0,9 1 3 2 6 3 8 2 2 де мд - динамічна межа текучості нормалізованої сталі 10, мд 6 10 8 Н м2 ; m - маса 15 20 однієї дробинки, m 4 10 6 кг шт . .; к в - коефіцієнт відновлення при ударі сталі по сталі, згідно з довідковими даними к в 0,56 ; - кут атаки, приймаємо 60 ; - коефіцієнт, що враховує втрати кінетичної енергії дробинки на внутрішнє тертя в металі, згідно з довідковими даними 0,9 . 6. Ширина (діаметр) відбитку дробеструменевого факела на оброблюваній поверхні при відстані від дробеструменевого сопла до оброблюваної поверхні l 0,3 м і куті розкриття дробеструменевого факела близько 20° становить b 0,1 м . 7. Швидкість (подача) відбитку факела по оброблюваній поверхні для досягнення заданої поверхневої продуктивності Q f 0,1м2 хв при знятті припуску 0,1мм (п. 1) становить S 10 м хв . , 8. Число циклів n використання технічного дробу фракції d 10 мм при доведенні її до , критичного зносу, коли d 0,8 мм визначаємо за формулою: 25 n a v 3 10 8 100 3 100 циклів , 30 де a 10 8 - стала величина. 9. Коефіцієнт руйнування для нормалізованої сталі 10 складає к р 0,1 , що обґрунтовано експериментальними дослідженнями. 10. Знаходимо розрахунковий (машинний) час Tрозр роботи технічного дробу d 10 мм , , протягом, якого дріб забезпечує необхідну шорсткість поверхні, при заданій масі завантаженого дробу Mз 1000 кг і експериментальному коефіцієнті втрат кв т 0,5 35 Tрозр 0,5 1000 100 100 sin 60 2 1 0,56 2 0,9 0,1 2 0,1 1 0,1 10 3 6 10 8 1940 хв . 11. Економічний період стійкості дробу Tек складатиме Tек 0,8Tрозр 0,8 1940 1552 хв 26 год . 40 12. Таким чином, кожні відрізки часу tм 0,2Tек 0,2 26 5,2 год використання технічного дробу систему живлення дробеструменевого апарата поповнюють свіжим дробом фракцією d 10 мм масою , 45 Mд 0,1Mз 0,1 1000 100 кг . 3 UA 113984 U 5 10 15 Враховуючи, що штучний час на операцію дробеструменевого очищення Tшт 2Tм ( Tм машинний час) і тривалість робочої зміни оператора, поповнення системи живлення свіжим дробом у вказаній кількості необхідно проводити в кінці кожної другої зміни роботи дробеструменевого комплексу. Запропоноване технічне рішення на спосіб абразивної обробки дозволяє: - упорядкувати технологічний процес абразивної обробки струменем твердих частинок, зокрема дробеструменеве очищення; - призначати технологічні режими абразивної обробки дробинками відповідно до загальноприйнятих норм в технології машинобудування; - орієнтуватися на економічно вигідний період стійкості технічного дробу; - оптимізувати технологічний процес струменевої обробки по вибраному критерію (продуктивність обробки, ефективний час роботи технічного дробу, якість обробленої поверхні, технологічна собівартість); - створити початкові дані для автоматизації достатнього трудомісткого технологічного процесу абразивної обробки поверхонь виробів направленим потоком твердих частинок (дробинок); - стимулювати розширення області застосування абразивної обробки потоком твердих частинок. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 1. Спосіб абразивної обробки струменем твердих частинок (дробинок), який полягає в тому, що твердим частинкам надають необхідну швидкість атаки v оброблюваної поверхні за допомогою стисного повітря через спеціально профільовані канали-сопла або механічним шляхом за допомогою роторів, що обертаються, і сформованим струменем у вигляді дробеструменевого факела направляють на оброблюваний виріб, який відрізняється тим, що економічний період стійкості дробу Tек приймають рівним 0,8 від розрахункового значення періоду стійкості Tрозр , який визначають із залежності, що відображає фізичну суть взаємозв'язків між технологічними параметрами струменевої обробки, а саме: 30 Tрозр 2 кв тMзnv sin 2 1 кв кр 2bS тд , де Tрозр - розрахунковий період (час ефективної праці до певного зносу) стійкості твердих частинок; n - число циклів використання дробу до критичного зносу n a v 3 ( a - стала 35 40 величина; v - швидкість атаки); к в т - коефіцієнт втрат маси дробинок в процесі очищення; Mз маса дробинок, завантажених в систему живлення струменевого апарата; v - швидкість атаки дробинками оброблюваної поверхні; - кут атаки дробеструменевим факелом оброблюваної поверхні; к в - коефіцієнт відновлення швидкості атаки дробинок при ударі; - коефіцієнт, що враховує втрати на внутрішнє тертя в матеріалі оброблюваного виробу; к р - коефіцієнт руйнування пластично деформованої поверхні; b - розрахункова ширина відбитку дробеструменевого факела на оброблюваній поверхні; S - швидкість переміщення (подача) відбитку дробеструменевого факела щодо оброблюваної поверхні; - величина припуску, що знімається; тд - динамічна межа текучості матеріалу оброблюваного виробу. 2. Спосіб механічної обробки згідно з п. 1, який відрізняється тим, що систему живлення струменевих апаратів періодично поповнюють свіжим дробом кожні відрізки часу, рівному t м 0,2Tек , масою Mд , рівній 0,1 від початкової маси завантаженого дробу Mз . 4 UA 113984 U 5 UA 113984 U Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B24C 1/00

Мітки: абразивної, дробинок, твердих, частинок, струменем, спосіб, обробки

Код посилання

<a href="https://ua.patents.su/8-113984-sposib-abrazivno-obrobki-strumenem-tverdikh-chastinok-drobinok.html" target="_blank" rel="follow" title="База патентів України">Спосіб абразивної обробки струменем твердих частинок (дробинок)</a>

Попередній патент: Упаковка для самостійного пакування ручної поклажі (багажу)

Наступний патент: Спосіб диференційованої корекції залізодефіциту та лікування залізодефіцитної анемії у вагітних та породіль з вродженими вадами серця та серцевою недостатністю

Випадковий патент: Призматична компенсаційна муфта