Спосіб обробки розплаву металу

Номер патенту: 114908

Опубліковано: 27.03.2017

Автори: Цуркін Володимир Миколайович, Іванов Артем Володимирович, Череповський Сергій Сергійович

Формула / Реферат

Спосіб обробки розплаву металу, що включає осьову дію на розплав імпульсними магнітними полями індуктором, розташованим над поверхнею розплаву, яку здійснюють з періодом власних коливань імпульсів магнітного поля від 10 до 20 мкс протягом визначеного часу обробки, який відрізняється тим, що дію імпульсними магнітними полями здійснюють при максимальній амплітуді розрядної напруги від 5 до 20 кВ, а індуктор розташовують на відстані від 1 до 2 мм над поверхнею розплаву.

Текст

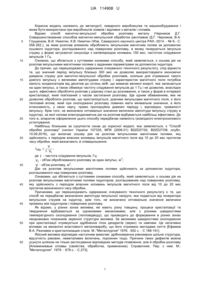

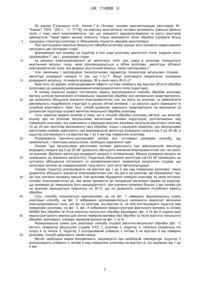

Реферат: Спосіб обробки розплаву металу включає осьову дію на розплав імпульсними магнітними полями індуктором, розташованим над поверхнею розплаву, яку здійснюють з періодом власних коливань імпульсів магнітного поля від 10 до 20 мкс протягом визначеного часу обробки. Дію імпульсними магнітними полями здійснюють при максимальній амплітуді розрядної напруги від 5 до 20 кВ. Індуктор розташовують на відстані від 1 до 2 мм над поверхнею розплаву. UA 114908 U (54) СПОСІБ ОБРОБКИ РОЗПЛАВУ МЕТАЛУ UA 114908 U UA 114908 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії, ливарного виробництва та машинобудування і може бути використана при виробництві зливків і відливок з металів і сплавів. Відомо спосіб магнітно-імпульсної обробки розплаву металу (Черников Д.Г. Совершенствование способов магнитно-импульсной обработки расплавов /Д.Г. Черников, В.А. Глущенков, В.И. Никитин, К.В. Никитин //Изв. Самарского научного центра РАН.-2014. - № 6.- С. 256-262.), за яким розплав алюмінію обробляють імпульсним магнітним полем за допомогою осьового індуктора, розташованого над поверхнею розплаву, в якому генеруються імпульси струму у формі затухаючої синусоїди з напівперіодом коливань 150 мкс, частотою слідування імпульсів 1 Гц. Ознакою, що збігається з суттєвими ознаками способу, який заявляється, є осьова дія на розплав імпульсними магнітними полями з заданими параметрами за допомогою індуктора. До причин, що перешкоджають одержанню очікуваного технічного результату, слід віднести те, що значний період імпульсу близько 300 мкс не дозволяє використовувати економічні джерела струму для магнітно-імпульсної обробки розплавів, оскільки для отримання такого довгого імпульсу з великими амплітудами струму і характеристик магнітного поля потрібна ємність конденсаторів від десятків до сотень мкФ, що вимагає великої енергії, яка запасається на один імпульс, а також обмежує частоту слідування імпульсів до 1 Гц і не дозволяє, внаслідок цього, ефективно обробляти розплав у рідкому стані до розливання, а також у формі в інтервалі кристалізації, який пов'язаний з часом застигання розплаву. Ще одним обмеженням, яке не дозволяє обробляти розплав, що кристалізується, довгими імпульсами магнітного поля, є його тепловий вплив, який при охолодженні розплаву повинен мати мінімальне значення, а його інтенсивність, у свою чергу, прямо пропорційна довжині періоду і, відповідно, тривалості імпульсу. Крім того, не визначено оптимальні значення величини амплітуди імпульсу струму в індукторі, за якої силова електродинамічна дія на розплав відбувається найбільш ефективно. До того ж, апаратне оформлення цього способу передбачає наявність громіздкого електросилового устаткування. Найбільш близьким за сукупністю ознак до корисної моделі, яка заявляється, є "Спосіб обробки розплаву" (патент України 107335, МПК (2006.01) B22D27/02, B22D27/08, опубл. 10.06.2016), що включає осьову дію на розплав імпульсними магнітними полями, яку здійснюють з періодом власних коливань імпульсів магнітного поля від 10 до 20 мкс протягом часу обробки, який визначають зі співвідношення: V , t обр f V1 де f - частота слідування імпульсів, Гц; 3 V1 - об'єм оброблюваного розплаву за один імпульс, м ; 3 V - об'єм розплаву, м . Дію на розплав імпульсними магнітними полями здійснюють за допомогою індуктора, розташованого над поверхнею розплаву. Ознаками, що збігаються з суттєвими ознаками способу, який заявляється, є осьова дія на розплав імпульсними магнітними полями індуктором, розташованим над поверхнею розплаву, яку здійснюють з періодом власних коливань імпульсів магнітного поля від 10 до 20 мкс протягом визначеного часу обробки, Причинами, що перешкоджають одержанню очікуваного технічного результату є те, що спосіб не передбачає визначення амплітуди імпульсної напруги, яка подається від генератора імпульсних струмів на індуктор, крім того, не визначено оптимальне значення величини проміжку між індуктором і поверхнею розплаву. Як відомо, у різних зонах виливка, які мають різну товщину, процеси кристалізації та тверднення відбуваються за однаковими механізмами, але з різними швидкостями температурного охолодження (тепловідводу), що призводить до формування в різних зонах неоднакових показників зеренної структури виливка. За великими швидкостями охолодження при кристалізації отримується здрібнення гілок дендритів (зерен) та навпаки. Це негативно впливає на механічні властивості металовиробу, що його отримано методами лиття [Ефимов В.А. Разливка и кристаллизация стали. М.:"Металлургия" 1976. -552 с. - С 188-191]. Якісний виливок відповідає наступним вимогам: дрібнозеренна рівномірна щільна структура, відсутність раковин, неметалевих включень, порожнин тощо. Причини таких дефектів можна усунути шляхом не тільки застосування відповідних методів плавлення, але й обробки розплаву [Алюминиевые сплавы (свойства, обработка, применение). Справочник. Пер. с нем. М.: "Металлургия". 1979. - 678 c. - С.273]. 1 UA 114908 U 5 10 15 20 25 30 35 40 45 50 55 Як відомо [Гельперин Н.И., Носов Г.А. Основы техники кристаллизации расплавов. М.: "Химия". 1975. -352 с. - С. 77-78], на кінетику кристалізації активно впливають зовнішні фізичні поля, у тому числі електромагнітні, так, що швидкості зародкоутворення та росту кристалів змінюються. Такий ефект можна пояснити тільки можливістю після обробки отримати більш однорідну структуру розплаву зі збільшеною кількістю зародків кристалізації. При застосуванні магнітно-імпульсної обробки розплаву процес його силового навантаження проходить дві послідовні стадії: формування при розряді на індуктор в скін шарі розплаву магнітного поля, індукція якого 2 пропорційна І , де І - розрядний струм; за рахунок електродинамічної дії магнітного поля скін шару в розплаві генерується акустичний імпульс тиску, який розповсюджується в об'єм розплаву, амплітуда об'ємної 2 електромагнітної сили, яка формує акустичний імпульс, також пропорційна І . Але, величина І пропорційна технологічному параметру генератора імпульсних струмів амплітуді розрядної напруги U так, що I~UT. Якщо розглядати енергетичні показники 2 розрядного імпульсу, то енергія розряду, W в свою чергу W-CU . Крім того, як відомо, електродинамічні ефекти суттєво залежать від відстані об'єкта обробки (розплаву) до джерела випромінювання електромагнітного поля (індуктора). В основу корисної моделі поставлено задачу вдосконалення способу обробки розплаву металу шляхом визначення оптимальних параметрів обробки при мінімальних енерговитратах, що дозволить збільшити значення електромагнітних сил, які діють на розплав, та забезпечити рівномірність подрібнення структури в усьому об'ємі виливків, і за рахунок цього підвищити їх службові властивості. Крім того, спосіб дозволяє зменшити енерговитрати на виконання за допомогою індуктора осьової магнітно-імпульсної обробки розплаву. Суть корисної моделі полягає в тому, що в способі обробки розплаву металу, що включає осьову дію на розплав імпульсними магнітними полями індуктором, розташованим над поверхнею розплаву, яку здійснюють з періодом власних коливань імпульсів магнітного поля від 10 до 20 мкс протягом визначеного часу обробки, згідно з корисною моделлю, дію імпульсними магнітними полями здійснюють при максимальній амплітуді розрядної напруги від 5 до 20 кВ, а індуктор розташовують на відстані від 1 до 2 мм над поверхнею розплаву. Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками способу, що заявляється, і технічним результатом, необхідно відзначити таке. Ознака "дію імпульсними магнітними полями здійснюють при максимальній амплітуді розрядної напруги від 5 до 20 кВ" дозволить збільшити значення електромагнітних сил, які діють на розплав. Діапазон амплітуди розрядної напруги є оптимальним. Менша розрядна напруга не призводить до бажаного результату. Подальше збільшення амплітуди Up>20 кВ призводить до суттєвого збільшення потужності та матеріаломісткості генератора імпульсних струмів, що негативно вплине на співвідношення "ціна-якість" для литої металопродукції. Ознака "індуктор розташовують на відстані від 1 до 2 мм над поверхнею розплаву" також дозволить збільшити значення електромагнітних сил, які діють на розплав. Це обумовлено тим, що при значенні проміжку менше 1мм можливе збудження поверхні розплаву за умов потужної силової електромагнітної дії, яке може призвести до попадання металевої рідини на індуктор, що призведе до зменшення його працездатності; при значенні проміжку більше 2 мм силова дія на розплав зменшується практично на 30 %, що не дозволить отримати потрібного ефекту обробки. Суть способу пояснюється кресленнями, де на фіг. 1 наведено функціональну схему реалізації способу, на фіг. 2 зображено експериментальну залежність відносної величини електродинамічної сили, що діє на розплав, від відстані Δ, на якій розташовують індуктор над поверхнею розплаву, на фіг. 3, фіг. 4 зображено макроструктури фасонного виливка зі сплаву АК5М2 без обробки та після магнітно-імпульсної обробки відповідно, фіг. 5 та фіг.6 надано дані мікроструктурного аналізу для різних перерізів виливка без обробки та після магнітно-імпульсної обробки, відповідно, (номери перерізів вказані на фіг. 3 та 4). Функціональна схема для реалізації способу осьової магнітно-імпульсної обробки (фіг. 1) містить генератор імпульсних струмів (ГІС) 1, розплав 2, індуктор 3, тигельну плавильну піч опору 4 та тигель 5. Індуктор 3 розташований співвісно з тиглем 5 на відстані А від поверхні розплаву. Спосіб здійснюють таким чином. Метал необхідної марки виплавляють, витримують при необхідній температурі. Індуктор 3 розташовують співвісно з тиглем 5 над поверхнею розплаву на відстані Δ, що дорівнює від 1 до 2 мм. 2 UA 114908 U 5 10 15 20 25 30 35 З ГІС 1 подають імпульси розрядного струму та здійснюють дію на розплав імпульсними магнітними полями з періодом власних коливань імпульсів магнітного поля від 10 до 20 мкс протягом часу обробки, який визначають зі співвідношення: V , де - частота слідування імпульсів, Гц; V1 - об'єм оброблюваного розплаву за t обр f f V1 3 3 один імпульс, м ; V - об'єм розплаву, м , з необхідною частотою слідування імпульсів f для обробки всього об'єму розплаву. Дію імпульсними магнітними полями здійснюють при максимальній амплітуді розрядної напруги від 5 до 20 кВ. Далі оброблений розплав виливають у ливарну форму. У разі обробки поза піччю розплав виливають у проміжний ківш або ливарну форму, індуктор підводять до поверхні розплаву, розташовують співвісно з ковшем або ливарною формою та оброблюють імпульсами магнітного поля протягом часу t обр з необхідною частотою слідування імпульсів f до температури, яка узгоджена з температурною кривою охолодження вибраного сплаву або до температури твердіння. Така електросилова дія на розплав у кожному з наведених випадків має ряд позитивних аспектів, які приводять до формування сприятливої структури отриманих виливків. По-перше, при обробці в рідкому стані вплив на розплав потужними короткими високочастотними імпульсами струму з періодом власних коливань від 10 до 20 мкс при максимальній амплітуді розрядної напруги від 5 до 20 кВ та значенні Δ (фіг. 2) від 1 до 2 мм дає змогу провести ефективне енергетичне модифікування розплаву. Таке модифікування приводить до утворення великої кількості додаткових зародків кристалізації, рівномірного розподілу домішок по об'єму розплаву, що дозволяє одержати однорідну в об'ємі фасонного виливка дрібну структуру, усунути зональну ліквацію (хімічну неоднорідність) елементів сплаву. По-друге, при обробці розплаву в рідкотвердому та твердіючому станах періодичний вплив хвилями тиску, які реалізуються шляхом імпульсної електросилової дії на поверхню виливка, приводить до подрібнення дендритів та інших структурних елементів. Періодичне захоплення подрібненою твердою фазою домішок, що скупчуються в процесі кристалізації на межі рідкої та твердої фаз, також приводять до формування дрібної гомогенної структури виливка. Все зазначене вище дає змогу підвищити фізико-механічні та службові властивості отриманих виливків. Результати випробування даного способу, застосованого для обробки у печі розплаву силуміну АК5М2, наведено у таблиці та на фіг. 3-6. Сплав силуміну АК5М2 виплавляли при температурі 750±10 °C. Після цього його було піддано магнітно-імпульсній обробці індуктором, який підводили до поверхні розплаву через отвір печі опору. З ГІС подавали імпульси розрядного струму та формували в розплаві імпульси магнітного поля з періодом власних коливань 10 мкс протягом часу t обр , визначеного за V , частоті , яка дорівнювала 6 Гц, величина максимальної розрядної f f V1 напруги становила 15 кВ. формулою t обр Таблиця Без МІО Розмір α-зерна, Переріз № Si, мкм мкм 1 46 14 2 29 16 3 26 20 4 19 10 5 18 10 Розмір СuАl2, мкм 23 11 17 9 12 з МІО Розмір α-зерна, Si, мкм мкм 27 18 29 18 30 9 21 10 20 8 Розмір СuАl2, мкм 17 13 16 10 10 40 45 Дослідження довели, що розплав силуміну, оброблений імпульсами магнітного поля, згідно з параметрами, що заявляються, має показники структури за різними перерізами більш позитивні аніж без обробки. Так, різниця розмірів а зерна у 1-му та 5-му перерізах без обробки складає 2,5 рази, після обробки - 1,35 разів; інтерметалідів Cu Al2 - у 2 рази, та в 1,7 рази відповідно; кремнію в евтектиці - практично без зміни. Слід також відмітити, що структура евтектики після 3 UA 114908 U 5 10 15 МІО змінює свою морфологію від частково модифікованої до модифікованої практично повністю, що сприяє підвищенню пластичних властивостей литого металовиробу. Енергетичні показники даної обробки у порівнянні з існуючими аналогами при практично однаковому металургійному ефекті мають у 2-3 рази менше значення енерговитрат на обробку. Це можливо лише у випадку інтенсивної електросилової дії, яка при менших енергіях розряду та енерговитратах на обробку може бути підвищена за допомогою раціонально вибраних параметрів обробки. Таким чином, запропонований спосіб обробки розплаву металу дозволить збільшити значення електромагнітних сил, які діють на розплав, та забезпечити рівномірність подрібнення структури в усьому об'ємі виливків, і за рахунок цього підвищити їх службові властивості. Крім того, спосіб дозволяє зменшити енерговитрати на виконання за допомогою індуктора осьової магнітно-імпульсної обробки розплаву. Спосіб дає змогу ефективно енергетично модифікувати оброблений метал, одержувати дрібну та рівномірну в об'ємі структуру оброблених виливків, підвищити завдяки цьому їх механічні та експлуатаційні властивості. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб обробки розплаву металу, що включає осьову дію на розплав імпульсними магнітними полями індуктором, розташованим над поверхнею розплаву, яку здійснюють з періодом власних коливань імпульсів магнітного поля від 10 до 20 мкс протягом визначеного часу обробки, який відрізняється тим, що дію імпульсними магнітними полями здійснюють при максимальній амплітуді розрядної напруги від 5 до 20 кВ, а індуктор розташовують на відстані від 1 до 2 мм над поверхнею розплаву. 4 UA 114908 U 5 UA 114908 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 27/08, B22D 27/02

Мітки: металу, спосіб, обробки, розплаву

Код посилання

<a href="https://ua.patents.su/8-114908-sposib-obrobki-rozplavu-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки розплаву металу</a>

Попередній патент: Спосіб гальванізації вітаміном в2 ранових дефектів в стадії гідратації

Наступний патент: Спосіб гальванізації вітаміном в1 ранових дефектів в стадії гідратації

Випадковий патент: Клейова композиція