Спосіб одержання белітового цементу з високою реактивністю і низьким співвідношенням кальцій/силікат

Номер патенту: 114914

Опубліковано: 28.08.2017

Автори: Бен Хаха Мохсен, Лінк Тім, Людвіг Хорст-Микаел, Беллманн Франк

Формула / Реферат

1. Спосіб одержання зв'язувального засобу, що включає стадії:

a) виготовлення вихідного матеріалу з сировинних матеріалів, молярне співвідношення Ca/Si в якому становить від 1,5 до 2,5 без урахування компонентів, що є інертними при гідротермальній обробці в автоклаві,

b) змішування сировинних матеріалів,

c) гідротермальна обробка одержаної на стадії b) суміші вихідних матеріалів в автоклаві при температурі від 100 до 300 °C і тривалості обробки від 0,1 до 24 годин, причому співвідношення вода/тверда речовина становить від 0,1 до 100,

d) термообробка одержаного на стадії с) проміжного продукту при температурі від 350 до 495 °C, причому швидкість нагрівання становить 10-6000 °C/хв., а тривалість обробки становить 0,01-600 хв.,

який відрізняється тим, що на стадії b) змішування та/або на наступних стадіях додають від 0,1 до 30 мас. % додаткових елементів та/або оксидів, причому зазначені додаткові елементи вибирають з натрію, калію, бору, сірки або фосфору, або їх комбінацій.

2. Спосіб за п. 1, який відрізняється тим, що між змішуванням вихідних матеріалів на стадії b) і гідротермальною обробкою на стадії с) здійснюють додаткову стадію випалювання при температурі від 400 до 1400 °C, переважно від 750 до 1100 °C.

3. Спосіб за п. 1 або 2, який відрізняється тим, що для дегідратації на стадії d) в процесі нагрівання при температурі 400-440 °C встановлюють тривалість обробки 1-120 хвилин.

4. Спосіб за п. 1, який відрізняється тим, що як джерела зазначених додаткових елементів і/або оксидів використовують солі та/або гідроксиди лужних та/або лужноземельних металів. 5. Спосіб за п. 4, який відрізняється тим, що солі та/або гідроксиди лужних та/або лужноземельних металів вибирають із групи, що включає CaSO4×H2O, CaSO4×½Н2О, CaSO4, CaHPO2×2H2O, Ca3P2O8, NaOH, KОН, Na2CO3, NaHCO3, K2CO3, MgCO3, MgSO4, Na2Al2O4, Na3PO4, K3PO4, Na2[B4O5(OH)4]×8H2O або їх суміші.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що перед стадією с) гідротермальної обробки до суміші додають 0,01-30 мас. % зародків кристалізації, що містять гідрати силікату кальцію.

7. Зв'язувальний засіб, одержаний способом принаймні за будь-яким із пп. 1-6.

8. Зв'язувальний засіб за п. 7, який відрізняється тим, що він містить 30-100 мас. % принаймні однієї з наведених далі сполук: рентгеноаморфна фаза (зі змінним складом) та/або x-Ca2SiO4, та/або b-Ca2SiO4, та/або реактивний g-Ca2SiO4 зі фазоспецифічним ступенем гідратації принаймні 50 % протягом перших 7 діб після розмішування з водою.

9. Зв'язувальний засіб за п. 7 або 8, який відрізняється тим, що він містить переважно x-Ca2SiO4 у кількості понад 30 мас. % і принаймні одну рентгеноаморфну фазу в кількості понад 5 мас. %, причому сумарний вміст всіх компонентів зв'язувального засобу складає 100 %.

10. Зв'язувальний засіб за будь-яким із пп. 7-9, який відрізняється тим, що питома площа поверхні, визначена методом Брунауера, Еммета і Теллера (Brunauer, Emmett, Teller) (ВЕТ-поверхня), зв'язувального засобу становить від 1 до 30 м2/г.

11. Зв'язувальний засіб за будь-яким із пп. 7-10, який відрізняється тим, що середній ступінь конденсації тетраедрів SiO2 у ньому становить менше 1,0.

12. Зв'язувальний засіб за будь-яким із пп. 7-11, який відрізняється тим, що вміст води становить менше ніж 3,0 мас. %.

13. Застосування зв'язувального засобу за будь-яким із пп. 7-12 як компонента для одержання будівельних матеріалів.

14. Застосування за п. 13, яке відрізняється тим, що будівельний матеріал являє собою бетон, будівельний розчин або штукатурку.

Текст

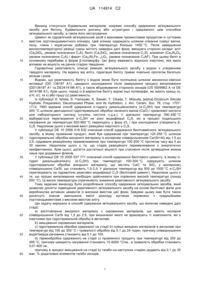

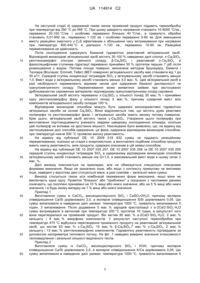

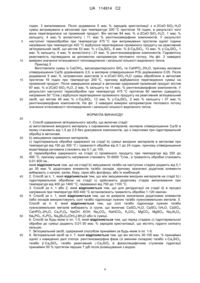

Реферат: Винахід стосується способу одержання зв'язувального засобу, що включає стадії: a) виготовлення вихідного матеріалу з сировинних матеріалів, молярне співвідношення Ca/Si в якому становить від 1,5 до 2,5 без урахування компонентів, що є інертними при гідротермальній обробці в автоклаві, b) змішування сировинних матеріалів, c) гідротермальна обробка одержаної на стадії b) суміші вихідних матеріалів в автоклаві при температурі від 100 до 300 °C і тривалості обробки від 0,1 до 24 годин, причому співвідношення вода/тверда речовина становить від 0,1 до 100, d) термообробка одержаного на стадії с) проміжного продукту при температурі від 350 до 495 °C, причому швидкість нагрівання становить 10-6000 °C/хв., а тривалість обробки становить 0,01-600 хв., причому на стадії b) змішування та/або на наступних стадіях додають від 0,1 до 30 мас. % додаткових елементів та/або оксидів. Окрім цього, винахід стосується також одержуваного таким способом зв'язувального засобу, а також його застосування. UA 114914 C2 (12) UA 114914 C2 UA 114914 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується будівельних матеріалів, зокрема способу одержання зв'язувального засобу для бетону, будівельного розчину або штукатурки і одержаного цим способом зв'язувального засобу, а також його застосування. Цемент як гідравлічний зв'язувальний засіб є важливим промисловим продуктом із суттєвим вмістом портландцементного клінкеру. Цей клінкер одержують шляхом спікання суміші вапна, піску, глини і коригуючих добавок при температурі близько 1450 °C. Після завершення високотемпературної реакції суміш містить наведені далі фази, вміщуючі сторонні оксиди: аліт (Ca3SiO5, умовне позначення C3S), беліт (Ca2SiO4, умовне позначення C2S), алюмінат (Ca3Al2O6, умовне позначення C2A) і ферит (Сa2(AlxFe1-x)2O5, умовне позначення C4AF). При цьому беліт в основному перебуває в формі β-поліморфу. Цю фазу вважають відносно інертною, яка мало впливає на міцність на ранніх стадіях твердіння. Гідравлічна реактивність описує реакцію зв'язувального засобу з водою з утворенням твердого матеріалу. На відміну від аліту, гідратація беліту триває повільно протягом багатьох місяців і років. Відомо, що реактивність беліту з водою може бути поліпшена шляхом механічно-хімічної активації (DD 138197 A1), швидкого охолодження після завершення процесу випалювання (DD138197 A1 та DE3414196 A1), а також вбудовування сторонніх оксидів (US 5509962 A та DE 3414196 A1). Крім цього, поряд із β-варіантом беліту відомі інші поліморфи, які мають кращу (α, α’H, α’L та x) або гіршу (γ) реактивність. Із публікації H. Ishida, S. Yamazaki, K. Sasaki, Y. Okada, T. Mitsuda, [alpha]-Dicalcium Silicate Hydrate: Preparation, Decomposed Phase, and Its Hydration, J. Am. Ceram. Soc. 76, стор. 17071712, 1993 відомий спосіб одержання α-гідрату дикальційсилікату (α-C2SH) при температурі 200 °C шляхом двогодинної гідротермальної обробки паленого вапна (CaO) і кремнієвої кислоти для лабораторного синтезу (ступінь чистоти ч.д.а.). У діапазоні температур 390-490 °C відбувається перетворення α-C2SH на різні модифікації C2S, які в процесі подальшого нагрівання до температури 920-960 °C переходять у фазу α'L і при охолодженні утворюють βC2S. Недоліком цього є високий вміст реакційно інертного γ-C2S. У публікації DE 10 2009 018 632 описаний спосіб одержання белітовмісного зв'язувального засобу, в якому проміжний продукт, який був одержаний при температурі 120-250 °C шляхом гідротермальної обробки вихідного матеріалу із молярним співвідношенням Сa/(Si+Al) від 1,5 до 2,5, піддавали реакційному перемелюванню при температурі 100-200 °C протягом часу від 5 до 30 хвилин. Недоліком цього є те, що стадія реакційного перемелювання є енергетично неефективною. Крім цього, досягти достатньої міцності при стисненні після затвердіння можна лише при додаванні флюсів. У публікації DE 10 2005 037 771 описаний спосіб одержання белітового цементу, в якому αгідрат дикальційсилікату (α-C2SH) при температурі 100-300 °C одержують шляхом гідротермальної обробки вихідного матеріалу, що містить CaO та SiO2 у молярному співвідношенні Ca/Si, що становить 1,5-2,5. У діапазоні температур від 500 до 1000 °C α-C2SH перетворюють на гідравлічно реактивні модифікації C2S (белітовий цемент). Недоліком цього є те, що процес випалювання необхідно здійснювати при порівняно високій температурі (понад 500 °C). Ці високі температури спричиняють зниження реактивності зв'язувального засобу. Тому задачею винаходу було розроблення способу одержання зв'язувальних засобів, який дозволяє досягти підвищення реактивності зв'язувального засобу на основі белітової фази для виробництва активних цементів із високим вмістом цієї фази. Завдяки цьому має бути також досягнуто значне зменшення емісії діоксиду вуглецю порівняно з традиційними портландцементами з високим вмістом аліту. Цю задачу вирішено в способі одержання зв'язувального засобу, що включає наведені далі стадії: a) виготовлення вихідного матеріалу з сировинних матеріалів, що мають молярне співвідношення Ca/Si від 1,5 до 2,5, при визначенні якого не враховують ті компоненти, які є інертними при гідротермальній обробці в автоклаві, b) змішування сировинних матеріалів, c) гідротермальна обробка одержаної на стадії b) суміші вихідних матеріалів в автоклаві при температурі від 100 до 300 °C і тривалості обробки від 0,1 до 24 годин, причому співвідношення вода/тверда речовина становить від 0,1 до 100, d) термообробка одержаного на стадії c) проміжного продукту при температурі від 350 до 495 °C, причому швидкість нагрівання становить 10-6000 °C/хв., а тривалість обробки становить 0,01-600 хв., причому в процесі змішування на стадії b) та/або на наступних стадіях додають від 0,1 до 30 мас. % додаткових елементів та/або оксидів. 1 UA 114914 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з відповідним винаходові способом молярне співвідношення між кальцієм і кремнієм має становити від 1,5 до 2,5, переважно близько 2. При визначенні цього співвідношення не враховують ті сполуки, які є інертними в цьому способі одержання. Як вихідний матеріал можуть бути використані первинні та/або вторинні сировинні матеріали. У переважній формі виконання винаходу як сировину для вихідних матеріалів використовують кварц, пісок або щебінь. Особливо переважними є сировинні матеріали, які поряд із SiO2 містять також CaO, причому бажане співвідношення Ca/Si вже забезпечене. Якщо бажане співвідношення Ca/Si не забезпечується, перед подальшою обробкою шляхом зміни хімічного складу матеріалів за рахунок додавання інших реагентів, таких як вміщуючих Ca або Si твердих речовин, встановлюють необхідне співвідношення Ca:Si від 1,5 до 2,5. Для цього є придатними, наприклад, портландит Ca(OH)2 або палене чи непалене вапно. Як правило, розмір частинок і гранулометричний склад сировинних матеріалів також оптимізують шляхом механічної або термічної обробки, причому термічна обробка може також сприяти оптимізації хімічного складу. У переважній формі виконання винаходу яки вихідний матеріал вибирають дрібнозернистий матеріал, максимальний розмір зерна якого становить переважно щонайбільше 0,1 мм. Для цього використовують зокрема дрібні гранулометричні фракції, одержувані при регенерації цементовмісних зв'язувальних засобів із будівельних матеріалах, таких як старі бетони і цементи. Використання дрібнішого вихідного матеріалу є переважним як з урахуванням швидкості перетворення, так і витрат на перемелювання готового цементу. При використанні достатньо дрібного вихідного матеріалу перемелювання може виявитися непотрібним. На стадії b) змішування сировинного матеріалу або наступних стадіях технологічного процесу необхідно додавати додаткові елементи або оксиди в кількості від 0,1 до 30 мас. %. Натрій, калій, бор, сірка, фосфор або їх комбінації є такими переважними додатковими елементами/оксидами, які також в цілому називають сторонніми оксидами. Придатними для цього є солі та/або гідроксиди лужних та/або лужноземельних металів, наприклад CaSO4·H2O, CaSO4· ½ H2O, CaSO4, CaHPO2·2H2O, Ca3P2O8, NaOH, KOH, Na2CO3, NaHCO3, K2CO3, MgCO3, MgSO4, Na2Al2O4, Na3PO4, K3PO4, Na2[B4O5(OH)4] 8H2O тощо. У переважній формі виконання винаходу молярне співвідношення P/Si суміші вихідних матеріалів становить близько 0,05 та/або S/Si близько 0,05, та/або Ca/K близько 0,05. Суміш сировинних матеріалів, необов'язково піддану попередній обробці, в разі необхідності можна змішувати із зародками кристалізації, які містять гідрати силікату кальцію, тобто вводити в неї затравку. При цьому реакцію можна прискорювати шляхом введення затравки в формі 0,01-30 мас. % сполук, що містять різні гідрати силікату кальцію, зокрема α-2CaO·SiO2·H2O, авфіліту, кальцієвого хондродиту, β-Ca2SiO4, та інших сполук. Одержану суміш сировинних матеріалів, в яку, як описано вище, необов'язково може бути введена затравка, потім на стадії c) піддають гідротермальній обробці в автоклаві при температурі від 100 до 300 °C, переважно від 150 °C до 250 °C. При цьому переважно вибирають співвідношення вода/тверда речовина від 0,1 до 100, переважно від 2 до 20, і тривалість обробки від 0,1 до 24 годин, переважно від 1 до 16 годин. Суміш сировинних матеріалів можна піддавати випалюванню на додатковій стадії. Ця стадія є особливо переважною при використанні побічних продуктів промислового виробництва або відносно мало реактивних чи грубих матеріалів як сировини. Придатною для цього є температура в діапазоні від 400 до 1400 °C, переважно від 750 до 1100 °C. Тривалість випалювання становить 0,1-6 годин, перважно одну годину. Перевагою випалювання сировини є те, що це дозволяє цілеспрямовано робити корисними речовини, які в іншому випадку майже чи взагалі не є придатними для використання (наприклад кристалічні золи і шлаки тощо), оскільки забезпечує можливість поліпшення/збільшення оброблюваності в автоклаві для одержання проміжного продукту α-C2SH (шляхом зниження кислотності та/або дегідратації). Крім цього, іншою перевагою є також те, що можна цілеспрямовано одержувати фази прекурсорів (наприклад реакційно інертний беліт), які містять продукти після стадій c) і d) з особливо високим вмістом x-C2S, α-C2S та/або принаймні одну реактивну, рентгеноаморфну фазу. Перевага використання беліту як сировини для процесу автоклавування полягає в поліпшенні фазового складу кінцевого зв'язувального засобу порівняно з невипаленою сировиною. Продукт, одержаний шляхом змішування і в разі необхідності випалювання сировинних матеріалів, згідно зі стадією c) перетворюють на проміжний продукт, що містить принаймні гідрат силікату кальцію і необов'язково додаткові сполуки, шляхом гідротермальної обробки. Це здійснюють в автоклаві при температурі від 100 до 300 °C протягом часу від 0,1 до 24 годин, причому співвідношення вода/тверда речовина становить від 0,1 до 100. 2 UA 114914 C2 5 10 15 20 25 30 35 40 45 50 55 60 На наступній стадії d) одержаний таким чином проміжний продукт піддають термообробці при температурі від 350 °C до 495 °C. При цьому швидкість нагрівання становить 10-6000 °C/хв., переважно 20-100 °C/хв. і особливо переважно близько 40 °C/хв., а тривалість обробки становить 0,01-600 хв., переважно 1-120 хв. і особливо переважно 5-60 хв. Для зменшення вмісту реакційно інертного γ-C2S ефективним є збільшення часу витримування при нагріванні при температурі 400-440 °C в діапазоні 1-120 хв., переважно 10-60 хв. Реакційне перемелювання не здійснюють. Після охолодження одержують бажаний гідравлічно реактивний зв'язувальний засіб. Відповідний винаходові зв'язувальний засіб містить 30-100 % наведених далі сполук: x-Ca2SiO4, рентгеноаморфні сполуки змінного складу, β-Ca2SiO4 і реактивний γ-Ca2SiO4 зі фазоспецифічним ступенем гідратації переважно принаймні 50 % протягом перших 7 діб після розмішування з водою. Питома площа поверхні, визначена методом Брунауера, Еммета і Теллера (Brunauer, Emmett, Teller) (BET-поверхня) зв'язувального засобу має становити від 1 до 2 30 м /г. Середній ступінь конденсації тетраедрів SiO 2 у зв'язувальному засобі становить менше 1,0. Вміст води у зв'язувальному засобі становить менше 3,0 мас. %. Цей зв'язувальний засіб в разі необхідності перемелюють відомим чином для одержання бажаної дисперсності чи гранулометричного складу. Перемелювання може виявитися зайвим при застосуванні дрібнозернистих сировинних матеріалів і відповідному гранулометричному складі сировини. Зв'язувальний засіб містить переважно x-Ca2SiO4 у кількості понад 30 мас. % і принаймні одну рентгеноаморфну фазу у кількості понад 5 мас. %, причому сумарний вміст всіх компонентів зв'язувального засобу складає 100 %. Відповідним винаходові способом можуть бути одержані високореактивні гідравлічно зв'язувальні засоби на основі Ca2SiO4. Вони відрізняються тим, що містять дуже реактивні поліморфи та рентгеноаморфні фази, і зв'язувальні засоби мають велику питому поверхню. Крім цього, зв'язувальний засіб містить також γ-Ca2SiO4. Утворення цього поліморфу при виготовленні портландцементу уникають завдяки швидкому охолодженню клінкера, оскільки цей поліморф не впливає на зростання міцності. Неочікувано було виявлено, що, на відміну від застосовуваних досі способів одержання, ця фаза, одержана відповідним винаходові способом, при температурі нижче 500 °C проявляє високу реактивність. На відміну від публікації DE 10 2009 018 632 суміш не піддають реакційному перемелюванню, оскільки ця стадія є енергомісткою, а виготовлені подібним способом продукти мають нижчу реактивність, аніж продукти, одержані описаним в цій заявці способом. На відміну від публікацій DE 10 2007 035 257, DE 10 2007 035 258 та DE 10 2007 035 259 середній ступінь конденсації тетраедрів SiO4 в одержаному відповідним винаходові способом зв'язувальному засобі становить менше ніж Q=1,0, а максимальний вміст води в ньому сягає 3 мас. %. Далі винахід пояснюється на прикладах, але не обмежується спеціально описаними формами виконання. Якщо не зазначено інше, або якщо з контексту примусово не випливає інше, наведені у відсотках дані стосуються маси, в разі сумнівів – загальної маси суміші. Винахід стосується також усіх комбінацій переважних форм виконання, якщо вони не виключаєть одна одну. Примітки "близько" або "приблизно" у поєднанні з числовими даними означають, що охоплені принаймні на 10 % вищі або нижчі значення, або на 5 % вищі або нижчі значення, і в будь-якому випадку на 1 % вищі або нижчі значення. Приклад 1 Виготовляли суміш із CaCO3, високодисперсного SiO2 і CaSO4•2H2O, причому молярне співвідношення Ca/Si дорівнювало 2,0, а молярне співвідношення S/Si дорівнювало 0,05. Цю суміш випалювали в наведених далі умовах: температура 1000 °C, тривалість випалювання 5 годин, 3 випалювання. Після додавання 5 мас. % зародків кристалізації з α-2CaO·SiO2·H2O суміш витримували в автоклаві при температурі 200 °C протягом 16 годин, в результаті чого вона перетворилася на проміжний продукт. Він містив 90 мас. % α-2CaO·SiO2·H2O, 2 мас. % кальциту і 8 мас. % аморфних компонентів. У результаті наступної термообробки при температурі 475 °C відбулося перетворення проміжного продукту на реактивний зв'язувальний засіб, що містив 63 мас. % x-Ca2SiO4, 15 мас. % β-Ca2SiO4,7 мас. % γ-Ca2SiO4, 2 мас. % кальциту і 13 мас. % рентгеноаморфних компонентів. Гідравлічну реактивність підтвердили за допомогою калориметра теплового потоку. На фіг. 1 наведені виміряні значення інтенсивності тепловиділення і загальної кількості виділеного тепла. Приклад 2 Виготовляли суміш із CaCO3, високодисперсного SiO2 і KOH, причому молярне співвідношення Ca/Si дорівнювало 2,0, а молярне співвідношення K/Ca дорівнювало 0,05. Цю суміш випалювали в наведених далі умовах: температура 1000 °C, тривалість випалювання 5 3 UA 114914 C2 5 10 15 20 годин, 3 випалювання. Після додавання 5 мас. % зародків кристалізації з α-2CaO·SiO2·H2O суміш витримували в автоклаві при температурі 200 °C протягом 16 годин, в результаті чого вона перетворилася на проміжний продукт. Він містив 84 мас. % α-2CaO·SiO2·H2O, 1 мас. % кальциту, 4 мас. % воластоніту і 11 мас. % рентгеноаморфних компонентів. У результаті наступної термообробки при температурі 475 °C при витримуванні протягом однієї години нагрівання при температурі 420 °C відбулося перетворення проміжного продукту на реактивний зв'язувальний засіб, що містив 53 мас. % x-Ca2SiO4, 8 мас. % β-Ca2SiO4, 13 мас. % γ-Ca2SiO4, 1 мас. % кальциту, 4 мас. % воластоніту і 21 мас. % рентгеноаморфних компонентів. Гідравлічну реактивність підтвердили за допомогою калориметра теплового потоку. На фіг. 2 наведені виміряні значення інтенсивності тепловиділення і загальної кількості виділеного тепла. Приклад 3 Виготовляли суміш із Ca(OH)2, високодисперсного SiO2 та CaHPO4·2H2O, причому молярне співвідношення Ca/Si дорівнювало 2,0, а молярне співвідношення P/Si дорівнювало 0,05. Після додавання 5 мас. % затравочних кристалів із α-2CaO·SiO2·H2O суміш обробляли в автоклаві протягом 16 годин при температурі 200 °C, причому відбувалося перетворення суміші на проміжний продукт. Після завершення реакції в автоклаві одержаний проміжний продукт містив 87 мас. % α-2CaO·SiO2·H2O, 2 мас. % кальциту та 11 мас. % рентгеноаморфних компонентів. У результаті наступної термообробки при температурі 475 °C протягом 60 хвилин (швидкість нагрівання 50 °C/хв.) відбулося перетворення проміжного продукту на реактивний зв'язувальний засіб, що містив 48 мас. % x-Ca2SiO4, 13 мас. % γ-Ca2SiO4, 2 мас. % кальциту і 37 мас. % рентгеноаморфних компонентів. На фіг. 3 наведені виміряні калориметром теплового потоку значення інтенсивності тепловиділення і загальної кількості виділеного тепла. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб одержання зв'язувального засобу, що включає стадії: a) виготовлення вихідного матеріалу з сировинних матеріалів, молярне співвідношення Ca/Si в якому становить від 1,5 до 2,5 без урахування компонентів, що є інертними при гідротермальній обробці в автоклаві, b) змішування сировинних матеріалів, c) гідротермальна обробка одержаної на стадії b) суміші вихідних матеріалів в автоклаві при температурі від 100 до 300 °C і тривалості обробки від 0,1 до 24 годин, причому співвідношення вода/тверда речовина становить від 0,1 до 100, d) термообробка одержаного на стадії с) проміжного продукту при температурі від 350 до 495 °C, причому швидкість нагрівання становить 10-6000 °C/хв., а тривалість обробки становить 0,01-600 хв., який відрізняється тим, що на стадії b) змішування та/або на наступних стадіях додають від 0,1 до 30 мас. % додаткових елементів та/або оксидів, причому зазначені додаткові елементи вибирають з натрію, калію, бору, сірки або фосфору, або їх комбінацій. 2. Спосіб за п. 1, який відрізняється тим, що між змішуванням вихідних матеріалів на стадії b) і гідротермальною обробкою на стадії с) здійснюють додаткову стадію випалювання при температурі від 400 до 1400 °C, переважно від 750 до 1100 °C. 3. Спосіб за п. 1 або 2, який відрізняється тим, що для дегідратації на стадії d) в процесі нагрівання при температурі 400-440 °C встановлюють тривалість обробки 1-120 хвилин. 4. Спосіб за п. 1, який відрізняється тим, що як джерела зазначених додаткових елементів і/або оксидів використовують солі та/або гідроксиди лужних та/або лужноземельних металів. 5. Спосіб за п. 4, який відрізняється тим, що солі та/або гідроксиди лужних та/або лужноземельних металів вибирають із групи, що включає CaSO4H2O, CaSO4½Н2О, CaSO4, CaHPO22H2O, Ca3P2O8, NaOH, KОН, Na2CO3, NaHCO3, K2CO3, MgCO3, MgSO4, Na2Al2O4, Na3PO4, K3PO4, Na2[B4O5(OH)4]8H2O або їх суміші. 6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що перед стадією с) гідротермальної обробки до суміші додають 0,01-30 мас. % зародків кристалізації, що містять гідрати силікату кальцію. 7. Зв'язувальний засіб, одержаний способом принаймні за будь-яким із пп. 1-6. 8. Зв'язувальний засіб за п. 7, який відрізняється тим, що він містить 30-100 мас. % принаймні однієї з наведених далі сполук: рентгеноаморфна фаза (зі змінним складом) та/або x-Ca2SiO4, та/або -Ca2SiO4, та/або реактивний -Ca2SiO4 зі фазоспецифічним ступенем гідратації принаймні 50 % протягом перших 7 діб після розмішування з водою. 4 UA 114914 C2 5 10 9. Зв'язувальний засіб за п. 7 або 8, який відрізняється тим, що він містить переважно xCa2SiO4 у кількості понад 30 мас. % і принаймні одну рентгеноаморфну фазу в кількості понад 5 мас. %, причому сумарний вміст всіх компонентів зв'язувального засобу складає 100 %. 10. Зв'язувальний засіб за будь-яким із пп. 7-9, який відрізняється тим, що питома площа поверхні, визначена методом Брунауера, Еммета і Теллера (Brunauer, Emmett, Teller) (ВЕТ2 поверхня), зв'язувального засобу становить від 1 до 30 м /г. 11. Зв'язувальний засіб за будь-яким із пп. 7-10, який відрізняється тим, що середній ступінь конденсації тетраедрів SiO2 у ньому становить менше 1,0. 12. Зв'язувальний засіб за будь-яким із пп. 7-11, який відрізняється тим, що вміст води становить менше ніж 3,0 мас. %. 13. Застосування зв'язувального засобу за будь-яким із пп. 7-12 як компонента для одержання будівельних матеріалів. 14. Застосування за п. 13, яке відрізняється тим, що будівельний матеріал являє собою бетон, будівельний розчин або штукатурку. 5 UA 114914 C2 Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing a belite cement having a high reactivity and a low calcium/silicate ratio

Автори англійськоюBen Haha, Mohsen, Link, Tim, Bellmann, Frank, Ludwig, Horst-Michael

Автори російськоюБэн Хаха Мохсен, Линк Тим, Беллманн Франк, Людвиг Хорст-Микаэл

МПК / Мітки

МПК: C04B 7/345

Мітки: цементу, співвідношенням, високою, белітового, реактивністю, низьким, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/8-114914-sposib-oderzhannya-belitovogo-cementu-z-visokoyu-reaktivnistyu-i-nizkim-spivvidnoshennyam-kalcijj-silikat.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання белітового цементу з високою реактивністю і низьким співвідношенням кальцій/силікат</a>

Попередній патент: Піразольна сполука і пестицидні суміші, які містять піразольну сполуку

Наступний патент: Спосіб одержання 3,5-дизаміщених 1,2,4-оксадіазолів (варіанти)

Випадковий патент: Пристрій для визначення міцності кістки