Спосіб визначення границі міцності зчеплення наповнювача з матрицею в композиційному матеріалі

Номер патенту: 115092

Опубліковано: 11.09.2017

Автори: Ляшенко Борис Артемович, Новіков Микола Васильович, Бондаренко Микола Олександрович, Майстренко Анатолій Львович, Мечник Володимир Аркадійович, Кузін Микола Олегович

Формула / Реферат

Спосіб визначення границі міцності зчеплення наповнювача з матрицею в композиційному матеріалі, згідно з яким виготовляють зразок у вигляді композиту з матричного матеріалу та наповнювача, піддають зразок розтягу і реєструють залежність коефіцієнта Пуассона від напруження, який відрізняється тим, що зразок також піддають стисненню, причому на етапах розтягу та стиску проводять згинання, при цьому границю міцності зчеплення при відриві зерен наповнювача від матриці визначають за різким падінням показників залежності коефіцієнта Пуассона від напруження під час згинання на розтягнутій площині зразка, а границю міцності зчеплення зерен наповнювача з матрицею під час стиску визначають за різким падінням показників залежності границі міцності під час згинання від рівня попередньої дії напруження осьового стиску, що прикладали вздовж зразка.

Текст

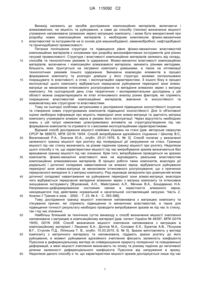

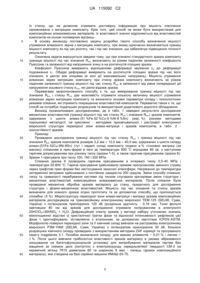

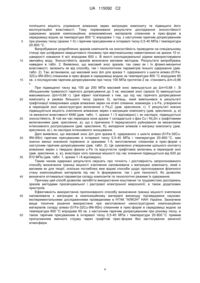

Реферат: Винахід належить до засобів дослідження композиційних матеріалів, включаючи і алмазовмісних, на міцність та руйнування, а саме до способу (техніки) визначення міцності утримання наповнювача (алмазних зерен) матрицею композиту і може бути використаний при розробці нових композиційних матеріалів з необхідним комплексом фізико-механічних властивостей та інструментів на їх основі для машинобудівної, каменеобробної, нафтодобувної та гірничодобувної промисловості. В способі визначення границі міцності зчеплення наповнювача з матрицею в композиційному матеріалі, згідно з яким виготовляють зразок у вигляді композиту з матричного матеріалу та наповнювача, піддають зразок розтягу, стиску, а потім згинанню, і реєструють залежність коефіцієнта Пуассона від напруження, границю міцності зчеплення при відриві зерен наповнювача від матриці визначають за різким падінням показників залежності коефіцієнта Пуассона від напруження під час згинання на розтягнутій площині зразка, а границю міцності зчеплення зерен наповнювача з матрицею під час стиску визначають за різким падінням показників залежності границі міцності під час згинання від рівня попередньої дії напруження осьового стиску, що прикладали вздовж зразка. Винахід дозволяє визначати оптимальні параметри складу композитів та технологічні режими їх одержання. Причому цей спосіб дозволяє запобігти використання дорогих та трудомістких досліджень зразків методами просвічувальної і растрової електронної мікроскопії, а також додаткових пристроїв. UA 115092 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до засобів дослідження композиційних матеріалів, включаючи і алмазовмісних, на міцність та руйнування, а саме до способу (техніки) визначення міцності утримання наповнювача (алмазних зерен) матрицею композиту, і може бути використаний при розробці нових композиційних матеріалів з необхідним комплексом фізико-механічних властивостей та інструментів на їх основі для машинобудівної, каменеобробної, нафтодобувної та гірничодобувної промисловості. Питання поліпшення структури та підвищення рівня фізико-механічних властивостей композиційних матеріалів є основними при розробці високоефективних інструментів для різних галузей промисловості. Структура і властивості композиційних матеріалів залежать від складу, способів та технологічних режимів їх одержання. Фізико-механічні властивості композиційних матеріалів, включаючи і композиційні алмазовмісні матеріали, змінюють різними методами, більшість яких ґрунтується на легуванні композиту домішками, а також на оптимізації технологічних режимів їхнього одержання. Змінюючи взаємодію елементів в процесі формування композиту та розподіл домішок у його структурі, можемо контрольовано покращувати їх властивості, а отже, і експлуатаційні характеристики. З іншого боку в процесі експлуатації цього композиту відбувається передчасне руйнування перехідної зони алмазматриця за механізмом інтенсивного розтріскування та випадіння алмазних зерен з матриці композиту. На сьогоднішній день стан теоретичних і експериментальних досліджень у цій області можна охарактеризувати як етап інтенсивного аналізу різних факторів, які сприяють покращенню властивостей композиційних матеріалів, вивчення їх зносостійкості та взаємозв'язку між структурою та властивостями. Тому на сьогодні особливо актуальними є дослідження підвищення зносостійкості існуючих та створення нових структурованих композитів підвищеної зносостійкості. Для їх об'єктивної оцінки необхідна інформація про міцність перехідної зони алмаз-матриця та здатність матриці композиту утримувати алмазні зерна в умовах його експлуатації. Через відсутність необхідних знань у цій галузі неможливо цілеспрямовано впливати на структуроутворення під час формування композитів та отримати їх з високими експлуатаційними характеристиками. Відомий спосіб дослідження міцності клейових з'єднань на стиск [див. авторське свідоцтво СРСР № 589570, МПК G01N 19/04. Спосіб випробування адгезійного з'єднання / Школяр В.С, Веселовский Р.А., Значков Ю.А., опубл. 25.01.1978, Б. № 3]. Спосіб полягає у визначенні залежності границі міцності при розтягу від попередньої дії напруження на стиск. Границю міцності під час стиску визначають за різким падінням границі міцності при розтягу. Недоліком цього способу є те, що характеристики міцності під час випробування зразків визначаються без врахування границі міцності під час згинання. Крім того, випробування проводяться на зразках композитів, фізико-механічні властивості яких не відповідають реальним властивостям композиційних алмазовмісних матеріалів. В процесі роботи таких композитів, внаслідок дії радіальної і дотичної складових навантаження на алмазні зерна, відбувається руйнування перехідної зони алмаз-матриця за механізмом інтенсивного розтріскування, що є причиною передчасного випадіння їх з матриці композиту. Ряд науковців засвідчили про домінуючий вплив дотичної складової навантаження на руйнування перехідної зони алмаз-матриця, внаслідок чого відбувається передчасне випадіння алмазних зерен з матриці композиту та інтенсивне зношування інструменту [Жуковский, А.Н., Майстренко А.Л., Мечник В.А., Бондаренко Н.А. Напряженно-деформированное состояния связки в окрестности алмазного зерна, находящегося под действием нормальной и касательной составляющей загрузки. Часть 2. Анализ // Трение и зное. - 2002. - Т. 23, № 4. - С. 393-396]. Тому дослідження границі міцності зчеплення наповнювача з матрицею композиту та з'ясування причин, які сприяють підвищенню їх механічних властивостей, а також для підвищення точності результату необхідно проводити випробування зразків як під час їх стиску, так і під час згинання. Найбільш близький за технічною суттю винаходу є спосіб визначення міцності зчеплення наповнювача з матрицею в композиційному матеріалі [див. патент України № 48397, МПК G01N 19/00, G01N 3/08. Спосіб визначення міцності зчеплення наповнювача з матрицею в композиційному матеріалі / Ляшенко Б.А., Долгов М.А., Солових Є.К., Букетов А.В., Піскунов В.Г., Стухляк П.Д., Ліпінська Т. В., опубл. 10.03.2010, Б. № 5]. Зразок виготовляють у вигляді композиту з матричного матеріалу та наповнювача, піддають зразок розтягу до його руйнування, в момент руйнування адгезійного зчеплення фіксують залежність коефіцієнта Пуассона в диференціальному вигляді як співвідношення приросту поперечної та повздовжньої деформацій, а межі міцності зчеплення визначають по злому та різкому падінню до негативної ділянки залежності диференціального коефіцієнта Пуассона від напруження в зразку. Недоліком даного способу є те, що характеристики міцності зразків досліджується лише під час 1 UA 115092 C2 5 10 15 20 25 30 35 40 45 50 55 60 їх стиску, що не дозволяє отримати достовірну інформацію про міцність зчеплення наповнювача з матрицею композиту. Крім того, цей спосіб не може бути використаний для композиційних алмазовмісних матеріалів, їх властивості значно відрізняються від властивостей композитів на основі полімерних матриць. В основу винаходу поставлено задачу розробки такого способу визначення міцності утримання алмазного зерна з матрицею композиту, при якому одночасно визначаються границі міцності композиту як під час розтягу, так і під час згинання, що забезпечує підвищення точності результату. Означена задача вирішується завдяки тому, що при згинанні стандартного зразка композиту границю міцності під час згинання Rbm визначають за різким падінням залежності коефіцієнта Пуассона і в залежності від напруження згину а на розтягнутій площині зразка. Коефіцієнт Пуассона вимірюють відношенням деформації звуження ε 2 до деформації подовження ε1. Обидві деформації вимірюють на розтягнутій площині зразка під час його згинання, в центрі між опорами (в зоні дії максимальних напружень). Міцність утримання алмазних зерен матрицею композиту при стиску зразка композиту визначають за різким падінням залежності границі міцності під час стиску Rcm в залежності від рівня попередньої дії напруження осьового стиску σсm, які діяли вздовж зразка. Перевагами запропонованого способу є те, що вимірювання границі міцності під час згинання Rbm і стиску Rcm дає можливість отримати кількісну величину міцності утримання алмазних зерен матрицею композиту та визначити основні параметри складу і технологічних режимів спікання, які сприяють покращенню властивостей композитів. Перевагою також є те, що спосіб не потребує подальших розрахунків та використання додаткового дорогого обладнання. Винахід проаналізовано дослідженнями, де в табл. 1 наведені результати дослідження механічних властивостей (границі міцності під час стиску Rcm і згинання Rbm) зразків композитів, одержаних з шихти алмаз-(51 %Fе-32 %Сu-9 %Ni-8 %Sn) (мас. %) різними методами порошкової металургії, на кресленні - методами просвічувальної і растрової електронної мікроскопії структури перехідної зони алмаз-матриця і зразків композитів, в табл. 2 зносостійкості зразків. Приклад Проведено дослідження границі міцності під час стиску Rcm і границі міцності під час згинання Rbm зразків композитів розмірів 3,2 мм 12,0 мм 40,0 мм, одержаних з шихти складу алмаз-(51Fе-32Сu-9Nі-8Sn) (тут і надалі склад композиту подано в % стосовно матриці (за масою)) спіканням в прес-формі в печі за температури 800 °C впродовж 60 хв. з наступним гарячим допресуванням при різному тиску (зразки 1-5), а також гарячим пресуванням (зразок 6). Зразки 1-пресували при тиску 100, 160 і 200 МПа. Спікання зразка 6 проводили гарячим пресуванням в інтервалі тиску 0,5-40 МПа і температури 20-800 °C. Гаряче пресування здійснювали прямим пропусканням змінного струму через графітові прес-форми без застосування захисної атмосфери. Нагрівання до температури ізотермічної витримки здійснювали з постійною швидкістю 200 град/хв. Зміни способу спікання, тиску та тривалості перебування системи під тиском слугували критеріями зміни структури і механічних властивостей композиційних алмазовмісних матеріалів. Після спікання була проведена механічна обробка зразків матеріалу до стану, придатного для дослідження структури і фізико-механічних властивостей. Міцність під час згинання та стиску зразків визначали для кожного зразка згідно прототипу та за допомогою способу, що пропонується (похибка 5 %). Мікроструктуру перехідної зони алмаз-матриця і матриці зразків композиційних матеріалів досліджували на трансмісійному електронному мікроскопі ТЕМ-125 (SELMI, Суми, Україна) з потенціалом прискорення 125 кВ (роздільна здатність - 0,18 нм). Тонкі фольги завтовшки 80 нм від зразків для дослідження отримали поліруванням в електроліті 20НСlО4+30HNO3 + Н2О. Дифракційний спектр зразків у вигляді набору уточнених значень міжплощинної відстані dі кристалічної ґратки фази та відносної інтенсивності рефлексів цієї фази Iі ідентифікували, зіставляючи з еталонним, за допомогою картотеки ICPDS-ASTM. Морфологію поверхні перехідної зони та її хімічний склад вивчали на растровому електронному мікроскопі РЗМ-106И (SELMI, Суми, Україна) з потенціалом прискорення 30 кВ. Кількісні розрахунки хімічного складу проведено з використанням методики ZAF корекції та програмного пакету magelanes 3.1. Похибки визначення складу: для важких елементів ~ 0,01 % і легких ~ 1 %. Після цього вивчали трибологічні властивості зразків матеріалу в умовах абразивного зношування на багатофункціональній установці для випробування матеріалів тертям без мащення за схемою диск (контртіло з електрокорунду середньом'якої твердості СМ-2 на керамічній зв'язці 7К15 діаметром 60 та шириною 8 мм) - палець (зразок композиційного матеріалу), яка створена на базі серійної машини ИМАШ-20-75. 2 UA 115092 C2 5 10 15 20 25 30 35 40 45 50 55 60 Оптимальне навантаження зразка на диск становило 500 г, швидкість обертання диска - 300 об/хв., тривалість етапів припрацювання та усталеного зношування складала 0,5 і 4 год. відповідно, що відповідає шляху тертя 1,7 і 13,6 км. За величину масового зносу приймали втрату ваги зразка за час 0,5 і 4 год. Зважували зразки на аналітичних вагах ВЛА-20г-М з точністю ± 4 мг. Дослідження встановили (див. табл. 1), що, завдяки винаходу, який пропонується, границя міцності під час стиску Rcm і границя міцності під час згинання Rbm зразків складу алмаз-(51Fе32Сu-9Nі-8Sn) в залежності від способу і технологічних параметрів їх одержання суттєво змінюються. Так, для зразка 1, отриманого при тиску гарячого допресування 100 МПа впродовж 2 хв., усереднені значення границі міцності під час стиску становить Rcm=730 МПа, а границя міцності під час згину - Rbm=620 МПа. При підвищенні тиску від 100 до 160 МПа границя міцності під час стиску зростає до Rcm=750 МПа, а границя міцності під час згинання - до Rbm=645 МПа. Зі збільшенням тривалості гарячого допресування до 3 хв. механічні властивості композиту (зразок 3) підвищуються (Rcm=780 МПа, Rcm=755 МПа). При подальшому збільшенні тиску до 200 МПа границі міцності під час стиску і згинання зростають значніше (зразки 4 і 5). Виявлено, що найкращі механічні властивості має зразок 6, одержаний гарячим пресуванням. У ньому границя міцності під час стиску підвищується до 845 МПа, а границя міцності під час згинання 810 МПа, що є важливим для розроблення технології одержання КАМ підвищеної зносостійкості. В той же час значення границі міцності під час стиску (Rcm) для зразків, які визначені за прототипом, практично не змінюються. Крім того, за прототипом, не можливо визначити границю міцності під час згину (Rbm), що знижує точність результату. Для з'ясування механізму поліпшення механічних властивостей зразків 5 і 6 та можливості використання запропонованого способу проводили додаткові дослідження структури перехідної зони алмаз-матриця зразків методами просвічувальної електронної мікроскопії (ПЕМ) і растрової електронної мікроскопії (РЕМ) (креслення), а також їх трибологічні характеристики (табл. 2). Як бачимо, що структура перехідної зони зразків композиційних алмазовмісних матеріалів в залежності від способу і параметрів їх одержання, відрізняється (див. креслення, а, г, є). Так, перехідна зона зразка 1, одержаного спіканням в прес-формі у печі при температурі 800 °C впродовж 60 хв. з наступним гарячим допресуванням при тиску 100 МПа протягом 2 хв., складається з фаз Сu і Ni3Sn з графітовими включеннями (див. креслення, а), що негативно впливає на механічні властивості. Під час спікання евтектична рідина в системі Cu-Sn контактує з алмазом і перешкоджає взаємодії вуглецю, який вивільнюється внаслідок графітизації поверхневих шарів алмазних зерен на етапі спікання композиту, з твердою фазою α-Fe. Усе це є причиною утворення графітових включень в перехідній зоні алмаз-матриця (див. креслення, а), що призводить до передчасного її руйнування за механізмом інтенсивного розтріскування (див. креслення, б) та випадіння алмазних зерен з матриці композиту (див. креслення, в). Основною відмінністю структури перехідної зони зразка 5, одержаного за тиску 200 МПа впродовж 3 хв. (див. креслення, г), від структури перехідної зони зразка 1, одержаного при більш низькому тиску (100 МПа) (див. креслення, а), є утворення наноструктури з Fe3C при повній відсутності графітових включень, мікротріщин, пор та інших недоліків. У цьому випадку висота зношених алмазів в композиційному матеріалі 5 на відміну від матеріалу 1 перевищує половину їх діаметра (див. креслення, д, в відповідно), що поліпшує міцність утримання алмазних зерен матрицею композиту (див. креслення, е) і, як наслідок, підвищує зносостійкість та роботоздатність таких композитів та інструментів, виготовлених на їх основі. Механізм поліпшення структури та підвищення міцності утримування алмазних зерен матрицею композиту обумовлений тим, що за дозволених тиску та тривалості гарячого допресування вуглець, який вивільнився внаслідок графітизації поверхневих шарів алмазних зерен на етапі спікання композиту, взаємодіє з α-Fe під час його гарячого допресування, утворюючи карбід заліза. Порівняння характеру взаємодії елементів та структури композиційних алмазовмісних матеріалів, одержаних гарячим пресуванням (див. креслення, є) і спіканням в прес-формі в печі з наступним гарячим допресовуванням (див. креслення, а, г) свідчить про те, що в перехідній зоні зразка 6 відсутні графітові включення, а також утворення наноструктури з Fe 3C (див. креслення, є). Причиною цього є відсутність вуглецю, який не може вивільнитися внаслідок короткочасної тривалості гарячого пресування зразка 6. Слід зазначити, що при одержанні зразка 6 відбулося поліморфне перетворення об'ємно центрованої в гранецентровану ґратку заліза, яке не могло відбутися під час одержання зразків 1 і 5. У цьому випадку структура перехідної зони складається з фази γ-Fe (див. креслення, а), а алмазні зерна ідеально затиснені твердою фазою γ-Fe (див. креслення, ж), що може суттєво 3 UA 115092 C2 5 10 15 20 25 30 35 40 45 50 поліпшити міцність утримання алмазних зерен матрицею композиту та підвищити його експлуатаційні властивості. Тому порівнювали результати дослідження зносостійкості одержаних зразків композиційних алмазовмісних матеріалів спіканням в прес-формі в середовищі водню за температури 800 °C впродовж 1 год. з наступним гарячим допресуванням при різному тиску (зразки 1-5) і гарячим пресуванням в інтервалі тиску 0,5-40 МПа і температури 20-800 °C. Випробування розроблених зразків композитів на зносостійкість проводили на спеціальному стенді при шліфуванні кварцитового пісковику при вертикальному навантаженні на зразок 10 кг, швидкості ковзання 4 м/с впродовж 600 с. В якості охолоджувальної рідини використовували звичайну воду. Зносостійкість зразків визначали ваговим методом. Результати випробувань наведені в табл. 2. Виявлено, що масовий знос зразків, так само як і їх фізико-механічні властивості, залежить як від способу, так і технологічних параметрів їхнього одержання (див. табл. 2). Так, встановили, що масовий знос Δm для зразка 1, одержаного з шихти алмаз-(51Fе32Сu-9Ni-8Sn) спіканням в прес-формі в середовищі водню за температури 800 °C впродовж 60 хв. з послідуючим гарячим допресуванням при тиску 100 МПа протягом 2 хв. становить Δm=0,96 г. При підвищенні тиску від 100 до 200 МПа масовий знос зменшується до Δm=0,68 г. Зі збільшенням тривалості гарячого допресування до 3 хв. масовий знос (зразок 5) зменшується максимально (Δm=0,68 г). Цей ефект пов'язаний з тим, що під час гарячого допресування композиту в умовах більшого тиску (зразок 5), вуглець, який вивільнився в результаті графітизації поверхневих шарів алмазних зерен на етапі спікання, взаємодіє з α-Fe, утворюючи в перехідній зоні наноструктурні включення з Fe3C (див. креслення, г). У результаті значно підвищуються міцність зчеплення алмазних зерен з матрицею композиту (див. креслення, д, е) та механічні властивості КАМ (див. табл. 1, зразки 1 і 5 відповідно) і, як наслідок, підвищується зносостійкість. В той же час перехідна зона зразка 1 складається з фаз Сu і Ni 3Sn з графітовими включеннями (див. креслення, а), що є причиною її передчасного руйнування за механізмом інтенсивного розтріскування (див. креслення, б), випадіння алмазів з матриці композиту (див. креслення, в) і, як наслідок інтенсивного зношування. Далі виявлено, що масовий знос Δm для зразка 6, одержаного з шихти aлмаз-(51Fe-32Cu9Ni-8Sn) гарячим пресуванням в інтервалі тиску 0,5-40 МПа і температури 20-800 °C, має значно менші значення порівняно зі зразками 1-5, виготовлених спіканням в прес-формі з наступним гарячим допресуванням (див. табл. 2). Це зумовлено утворенням щільного контакту алмазних зерен з твердою фазою γ-Fe та відсутністю графітових включень в перехідній зоні (див. креслення, є, ж), внаслідок чого границя міцності під час згинання підвищується від 620 до 810 МПа (див. табл. 1, зразки 1 і 6 відповідно). Таким чином одержані результати свідчать про точність і достовірність запропонованого способу визначення границі міцності зчеплення наповнювача з матрицею композиту, який є вагомим як для теорії, оскільки поглиблює вже відомі способи щодо прогнозування фізичного стану композиційних матеріалів під час їх формування, так і для технології, бо дозволяє визначати оптимальні параметри складу композитів та технологічні режими їх одержання. Причому цей спосіб дозволяє запобігти використання коштовних та трудомістких досліджень зразків методами просвічувальної і растрової електронної мікроскопії, а також додаткових пристроїв. Ефективність використання пропонованого способу визначення границі міцності зчеплення наповнювача з матрицею в композиційному матеріалі винаходу підтверджена науковоекспериментальними дослідженнями проведеними в НТАК "АЛКОН" НАН України. Зазначене вище технічне рішення використане при виготовленні наноструктурних композиційних матеріалів складу алмаз-(51Fe-32Сu-9Ni-8Sn) спіканням в прес-формі в середовищі водню за температури 800 °C впродовж 60 хв. з наступним гарячим допресуванням при різному тиску, а також гарячим пресуванням в інтервалі тиску 0,5-40 МПа і температури 20-800 °C прямим пропусканням змінного струму через графітові прес-форми без застосування захисної атмосфери. 4 UA 115092 C2 Таблиця 1 Механічні властивості зразків КАМ, одержаних з шихти алмаз-(51Fe-32Cu-9Ni-8Sn) різними методами порошкової металургії Об'єкт випробувань Композиційні алмазовмісні матеріали згідно винаходу Композиційні алмазовмісні матеріали прототипом за Зразок Тиск, МПа 1 2 3 4 5 6 1 2 3 4 5 6 100 160 160 200 200 40 100 160 160 200 200 40 Тривалість Границя міцності процесу, під час стиску Rcm, хв. МПа 2 730 2 750 3 780 2 840 3 846 5 845 2 700 2 700 3 710 2 715 3 720 5 720 Границя міцності під час згинання Rbm, МПа 620 645 655 675 680 810 Таблиця 2 Результати випробувань на зношування зразків КАМ Зразок 1 2 3 4 5 6 5 10 15 Тиск, МПа Тривалість процесу, хв. Масовий знос Δm, г Спікання в прес-формі з наступним гарячим допресуванням 100 2 0,96 160 2 0,84 160 3 0,75 200 2 0,68 200 3 0,54 Гаряче пресування 40 5 0,25 ФОРМУЛА ВИНАХОДУ Спосіб визначення границі міцності зчеплення наповнювача з матрицею в композиційному матеріалі, згідно з яким виготовляють зразок у вигляді композиту з матричного матеріалу та наповнювача, піддають зразок розтягу і реєструють залежність коефіцієнта Пуассона від напруження, який відрізняється тим, що зразок також піддають стисненню, причому на етапах розтягу та стиску проводять згинання, при цьому границю міцності зчеплення при відриві зерен наповнювача від матриці визначають за різким падінням показників залежності коефіцієнта Пуассона від напруження під час згинання на розтягнутій площині зразка, а границю міцності зчеплення зерен наповнювача з матрицею під час стиску визначають за різким падінням показників залежності границі міцності під час згинання від рівня попередньої дії напруження осьового стиску, що прикладали вздовж зразка. 5 UA 115092 C2 Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01N 19/00, G01N 3/08

Мітки: міцності, матрицею, композиційному, наповнювача, границі, визначення, матеріали, спосіб, зчеплення

Код посилання

<a href="https://ua.patents.su/8-115092-sposib-viznachennya-granici-micnosti-zcheplennya-napovnyuvacha-z-matriceyu-v-kompozicijjnomu-materiali.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення границі міцності зчеплення наповнювача з матрицею в композиційному матеріалі</a>

Попередній патент: Пристрій для куріння сигарет або цигарок

Наступний патент: Спосіб одержання флуоксастробіну

Випадковий патент: Самоконтрівна гайка