Волого-паровий турбінний ступінь

Номер патенту: 115197

Опубліковано: 25.09.2017

Автори: Шубенко Олександр Леонідович, Швецов Віктор Леонідович, Решитько Ірина Валеріївна, Голощапов Володимир Миколайович

Формула / Реферат

Волого-паровий турбінний ступінь, що містить розміщені в статорній частині діафрагму з ободом і напрямним лопатковим апаратом, колесо з робочими лопатками, розміщений над робочим колесом козирок з виконаною на ободі діафрагми і внутрішній стороні козирка жолобчастою структурою, осьовий зазор, який відрізняється тим, що козирок жорстко приєднаний до діафрагми і формує суцільний меридіональний обвід над міжвінцевим і радіальним зазорами ступеня, жолобчаста структура виконана на криволінійній поверхні обода діафрагми і внутрішній поверхні козирка з початком поблизу горлового перерізу каналів напрямного лопаткового апарата в периферійному перерізі, жолобки структури спрямовані під ефективним кутом виходу потоку з каналів напрямного апарата в периферійному перерізі, а профіль жолобків має трикутну або трапецеїдальну форму, кількістю не менше п'яти на один канал, висота яких дорівнює або більше половини їх кроку, при цьому осьовий зазор між напрямними і робочими лопатками становить у кореневому перерізі не менше 0,05 і в периферійному не менше 0,15 довжини робочої лопатки для ступенів частини низького тиску парових турбін великої потужності.

Текст

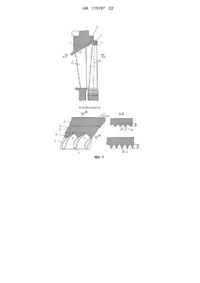

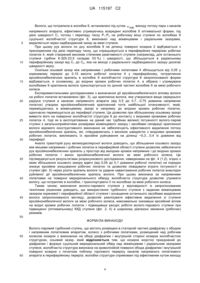

Реферат: Винахід належить до ступенів парових турбін, що працюють на вологій парі. Волого-паровий турбінний ступінь містить розміщені в статорній частині діафрагму з ободом 1 і напрямним лопатковим апаратом, колесо з робочими лопатками 4, розміщений над робочим колесом козирок 2. Козирок 2 жорстко приєднаний до діафрагми з формуванням суцільного меридіонального обводу над міжвінцевим і радіальним зазорами ступеня. На криволінійній поверхні обода 1 діафрагми і внутрішній поверхні козирка 2 виконана жолобчаста структура 8 з початком поблизу горлового перерізу a каналів напрямного лопаткового апарата в периферійному перерізі, жолобки 9 якої спрямовані під ефективним кутом виходу потоку з каналів напрямного апарата в периферійному перерізі. Профіль жолобків 9 має трикутну або трапецеїдальну форму. Кількість жолобків є не менше п'яти на один канал з висотою, що дорівнює або більше половини їх кроку, при цьому осьовий зазор між напрямними і робочими лопатками 3, 4 становить у кореневому перерізі не менше 0,05 і в периферійному не менше 0,15 довжини робочої лопатки 4 для ступенів частини низького тиску парових турбін великої потужності. Винахід дозволяє забезпечити ефективне видалення зі ступеня вологи без виносу рухомої плівки в основний потік пари в межах ступеня, зниження ерозійного впливу краплинної вологи на вхідні кромки робочих лопаток і підвищення ресурсу роботи волого-парового ступеня. UA 115197 C2 (12) UA 115197 C2 UA 115197 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі турбінобудування і може бути використаний при розробці та модернізації ступенів парових турбін великої потужності ТЕС і АЕС, що працюють на вологій парі. Відомий ступінь парової турбіни із засобами сепарації вологи [А. с. СРСР 994786, F01D25/32, 1983], що містить розташовані в статорній частині напрямний апарат і робоче колесо, виконаний в статорній частині кільцевий вологовідвідний канал, а на поверхні обода діафрагми перед цим каналом - жолобчасту структуру, утворену проточками, що чергуються. Пристрій недостатньо ефективний, оскільки при уловлюванні жолобчастою структурою краплинної вологи на вході у вологовідвідний канал відбувається її відрив і часткове здування потоком пари, що рухається в міжвінцевому зазорі, в периферійну область зазору перед лопатковим апаратом робочого колеса. Крім того, відбувається винос плівки, що рухається на поверхнях каналів напрямного апарата в основний потік пари, її дроблення з утворенням ерозійнонебезпечних крапель, що при впливі краплинної вологи на вхідні кромки робочих лопаток призводить до ерозійного зносу останніх і зниження ресурсу роботи волого-парового ступеня. Найбільш близьким за технічним результатом є ступінь парової турбіни із засобами сепарації вологи [Пат. РФ 2126088, F01D25/32, 1999], що містить розташовані в статорній частині діафрагму з напрямним апаратом і робоче колесо, виконаний в статорній частині перед робочим колесом кільцевий вологовідвідний канал, жолобчасту структуру на поверхні обода діафрагми, утворену проточками, що чергуються, і виконані перед вологовідвідним каналом вологозбірні канавки, розташовані з рівномірним кроком від лопаток напрямного апарата до входу в вологовідвідний канал по колу, встановлені під гострим кутом до ліній проточок жолобчастої структури, при цьому поверхня частини обода діафрагми перед вологовідвідним каналом виконана конічною, що плавно переходить в передню стінку кільцевого вологовідвідного каналу, а кругова кромка задньої стінки цього каналу утворює коло, діаметр якого менше діаметра окружності перерізу задньої стінки вологовідвідного каналу з продовженням конічної поверхні обода діафрагми. Наявність у турбінному ступені відомого виконання вологовідвідного каналу, через який при підвищеному перепаді тиску між периферійною областю міжвінцевого зазору і вихлопним патрубком турбіни проходить значна витрата пари з критичною швидкістю витікання в межах великого діапазону змінення потужності ступеня, що вилучається через зазначений канал в об'ємі 10-12 % загальної кількості. При цьому ерозійнонебезпечна волога, в основному, відводиться з торцевої поверхні каналів та, меншою мірою, з поверхонь лопаток, призводячи до істотного зниження потужності, виробленої ступенем, і низької ефективності роботи пристрою. Крім того, жолобчаста структура, яка виконана проточками трикутної форми з прямими кутами відносно площини, паралельної осі обертання ротора, працює з відбиттям значної частини вологи у паровий потік та попаданням подрібнених крапель на робочі лопатки, що збільшує механічні втрати, втрати на розгін крапель, підвищує небезпеку ерозійного зносу вхідних кромок робочих лопаток. Жолобки, виконані в окружному напрямку на внутрішній поверхні козирка лише частково утримують скидувану з необандажених робочих лопаток вологу, яка при наповненні канавок жолобчастої поверхні відомої форми (по суті є поверхнею підвищеної шорсткості) зривається прохідним паровим потоком в зазорі між козирком і торцями лопаток, які обертаються з високою (520-560 м/с) швидкістю, що призводить до додаткової ерозії останніх, зменшення експлуатаційного ресурсу і зниження ККД ступеня. В основу винаходу поставлено задачу створення волого-парового турбінного ступеня, забезпеченого засобами видалення рухомої плівки (краплинної вологи), в якому реалізовано уловлювання великодисперсної вологи, утвореної на виході з каналів напрямного апарата (діафрагми), за допомогою виконаної під ефективним кутом виходу потоку пари жолобчастої структури з профілем поверхні, що створює малий ступінь відбиття краплинної вологи в основний потік, яка сприяє ефективному уловлюванню та виведенню рухомої водяної плівки за межі ступеня високошвидкісним потоком пари вздовж виконаної на меридіональному обводі радіального зазору над бандажем робочих лопаток жолобчастої структури, що є продовженням жолобчастої структури, виконаної на поверхні обода діафрагми, за рахунок чого досягнуто ефективне видалення зі ступеня вологи без виносу рухомої плівки в основний потік пари в межах ступеня, зниження ерозійного впливу краплинної вологи на вхідні кромки робочих лопаток і підвищення ресурсу роботи волого-парового ступеня. Поставлена задача вирішується тим, що у волого-паровому турбінному ступені, що містить розміщені в статорній частині діафрагму з ободом і напрямним лопатковим апаратом, колесо з робочими лопатками, розміщений над робочим колесом козирок з виконаною на ободі 1 UA 115197 C2 5 10 15 20 25 30 35 40 45 50 55 діафрагми і внутрішній стороні козирка жолобчастою структурою, осьовий зазор, згідно з винаходом, козирок жорстко приєднаний до діафрагми і формує суцільний меридіональний обвід над міжвінцевим і радіальним зазорами ступеня, жолобчаста структура виконана на криволінійній поверхні обода діафрагми і внутрішній поверхні козирка з початком поблизу горлового перерізу каналів напрямного лопаткового апарата в периферійному перерізі, жолобки структури спрямовані під ефективним кутом виходу потоку з каналів напрямного апарата в периферійному перерізі, а профіль жолобків має трикутну або трапецеїдальну форму, кількістю не менше п'яти на один канал, висота яких дорівнює або більше половини їх кроку, при цьому осьовий зазор між напрямними і робочими лопатками становить у кореневому перерізі не менше 0,05 і в периферійному не менше 0,15 довжини робочої лопатки для ступенів частини низького тиску парових турбін великої потужності. Запропоноване конструктивне виконання волого-парового ступеня у порівнянні з прототипом виключає наявність вологовідвідного радіального каналу, що дозволяє підвищити ККД ступеня в широкому діапазоні змінення режимів її роботи. Козирок жорстко приєднаний до діафрагми і формує суцільний меридіональний обвід над міжвінцевим і радіальним зазорами ступеня, що дозволяє, перекривши міжвінцевий зазор, запобігти відтоку робочої пари зі ступеня в периферійній області міжвінцевого зазору і знизити втрату потужності, яка виробляється ступенем, а також реалізувати ефективний вивід за межі ступеня краплинної вологи без виносу плівки, що рухається на периферії каналів, в основний потік пари. Жолобчаста структура виконана на криволінійній поверхні обода діафрагми і внутрішньої поверхні козирка, що дозволяє реалізувати видалення великодисперсної вологи з вологопарових ступенів, минаючи робочі лопатки, за допомогою прискореного у радіальному зазорі потоку пари з виносом рухомої вологи у вигляді плівки всередині жолобків, розташованих на внутрішній поверхні козирка. Виконання жолобчастої структури поблизу горлового перерізу каналів напрямного лопаткового апарата дозволяє реалізувати ефективний відвід рухомої по торцевій поверхні каналів плівкової вологи за допомогою жолобків цієї структури. Завдяки збільшенню в периферійній області міжвінцевого (осьового) зазору і виконанню жолобчастої структури з жолобками оптимальної форми, спрямованими під ефективним кутом виходу потоку з каналів напрямного апарата в периферійному перерізі, в межах периферійного міжвінцевого зазору реалізовано уловлювання зірваної з вихідних кромок напрямних лопаток великодисперсної вологи, яке виключає часткове здування крапель в рухомий паровий потік у зоні перед робочим лопатковим апаратом. Виконання профілю жолобчастої структури жолобками трикутної або трапецеїдальної форми у кількості не менше п'яти на один канал, висотою, яка дорівнює або більше половини їх кроку, дозволяє оптимізувати форму та крок профілю жолобків так, що краплі, які потрапили на стінки жолобка під заданим кутом і частково відбиті від стінок ефективно поглинаються всередині жолобчастої структури з утриманням краплинної вологи усередині жолобків при заповненні їх до рівня -40 % глибини і знизити ступінь відбиття краплинної вологи в основний потік. Осьовий зазор між напрямними і робочими лопатками становить у кореневому перерізі не менш 0,05 і в периферійному не менше 0,15 довжини робочої лопатки, що дозволяє підвищити сепаруючу здатність жолобчастої структури на периферійному обводі міжвінцевого зазору, забезпечити максимально можливий винос ерозійнонебезпечної вологи за межі робочого колеса, уловлювання її при збільшеному осьовому зазорі з видаленням з донної частини жолобчастої структури, розташованої на внутрішній поверхні козирка, і знизити ерозійне зношування робочих лопаток, підвищивши їх ресурс у волого-паровому ступені. На фіг. 1 подано запропонований волого-паровий ступінь зі збільшеним міжвінцевим зазором в периферійній області, оснащений засобами сепарації вологи запропонованого вигляду, де a - розмір горлового перерізу направляючого каналу, 1еф - ефективний кут виходу парового потока у периферійному перерізі, S - крок виконання жолобків на внутрішній поверхні ободу діафрагми і козирка, - кут трикутних жолобків, h - глибина жолобків; на фіг. 2 - графік змінення ККД триступеневого відсіку при використанні останнього волого-парового ступеня із засобами сепарації вологи прототипу і запропонованого пристрою, де oi - відносний внутрішній ККД триступеневого відсіку, GV 2 - відносна об'ємна витрата пари за останнім ступенем; на фіг. 3 - розподіл вологи в міжвінцевому зазорі ступеня по довжині лопатки, де l відносна довжина робочої лопатки в міжвінцевому зазорі, y( l ) y(l) / y СЕР - вологість пари 2 UA 115197 C2 5 10 15 відносно до вологості на середньому радіусі робочої лопатки; на фіг. 4 - залежність змінення інтенсивності ерозійного зносу вхідних кромок робочих лопаток при роботі волого-парового ступеня із засобами сепарації вологи прототипу і запропонованого пристрою, де Е - відносна інтенсивність ерозійного зносу вхідної кромки робочих лопаток, Z - розмір ерозійного зносу випуклої сторони профілю робочої лопатки; на фіг. 5 - змінення потужності механічних втрат у ступені в залежності від діаграмної вологості в ступені, де N , кВт - підвищення потужності останнього ступеня, y СЕР - діаграмна вологість пари у ступені, 1 - потужність механічних втрат у ступені, 2 - потужність втрат від ударного навантаження робочих лопаток краплями вологи, 3 потужність втрат від розгону крапель вологи. Волого-паровий турбінний ступінь (фіг. 1) містить статорну частину у вигляді діафрагми з ободом 1, козирок 2, жорстко приєднаний до діафрагми, які формують суцільний меридіональний обвід над міжвінцевим і радіальним зазорами ступеня, напрямний апарат з лопатками 3 і колесо з робочими лопатками 4. Поверхня 5 обода 1 діафрагми виконана по дузі, що плавно з'єднує периферійний меридіональний обвід міжлопаткових каналів 6 обода 1 діафрагми з циліндричною поверхнею 7 козирка 2. Жолобчаста структура 8 виконана на криволінійній поверхні 5 обода 1 діафрагми з плавним переходом на внутрішню поверхню козирка 2, з її початком в косому зрізі каналів напрямного апарата ступеня поблизу горлового перерізу a . Жолобки 9 жолобчастої структури 8 виконані під ефективним кутом 1еф виходу потоку з 20 каналів між лопатками 3 напрямного апарата в периферійному перерізі так, щоб плівкова і краплинна волога в периферійній частині потрапивши в жолобки переміщувалася по них паровим потоком, вихід якого зорієнтований уздовж вихідних кромок напрямних лопаток 3. Для реалізації уловлювання краплинного потоку і безперервного виведення вологи, що видаляється, доцільно задавати оптимальну форму жолобків 9 профілем у вигляді 25 рівнобедреного трикутника з кутом 90 при вершині або трапеції, що дозволяє надійно, без відбиття осколків крапель, перехоплювати і утримувати краплі всередині жолобка з частковим заповненням останнього вологою до рівня ~40 % його висоти. Жолобки 9 розташовані з кроком S, розмір якого визначають з відношення величини горлового перерізу a каналу в периферійному перерізі, до числа n виконаних жолобків 9. При цьому число n жолобків 9 на величині горлового перерізу, з розрахунку за округлення до цілого числа, задають в кількості не менше 5, що приблизно відповідає кроку S виконання жолобків, розміром не менше 3 мм, з оптимальною глибиною жолобка h 0,5 S . При цьому кут 1еф виходу парового потоку в периферії напрямного апарата може бути 30 виражений як 1еф 35 40 45 50 a пер t , де - a пер розмір горлового перерізу каналу в периферійному перерізі; t – крок лопаток, що дорівнює t D ; D - периферійний діаметр напрямного апарата; Z HA Z HA - кількість лопаток напрямного апарата. Для підвищення сепаруючої здатності жолобчастої структури 8 на периферійному обводі 5 міжвінцевого зазору з виносом максимально можливої кількості ерозійнонебезпечних крапель, осьовий зазор між напрямними і робочими лопатками 3, 4, відповідно, доцільно встановити в кореневому перерізі не менш 0,05, а у периферійному не менше 0,15 довжини робочої лопатки 4. Пристрій працює таким чином. Краплинна волога, що утворилася при проходженні пари через проточну частину турбіни, частково випадає на поверхнях лопаток 3 напрямного апарата і торцевих поверхнях міжлопаткових каналів 6 периферійного меридіонального обводу. Під дією осьової і окружної складових швидкості потоку волога піднімається в периферійному напрямку, зміщуючись до задніх кромок лопаток 3 напрямного апарата. У периферійній частині каналів напрямного апарата, між опуклою та увігнутою сторонами суміжних лопаток 3 під впливом різниці тисків і канальних вихорів волога, що утворилася, переміщується до горлового перерізу a каналу і потрапляє в жолобки 9 жолобчастої структури 8. Плівка вологи, що утворилася на опуклій та увігнутій поверхнях середньої частини напрямних лопаток 3, переміщується до вихідних кромок останніх і, зриваючись у вигляді великих крапель, рухається по міжвінцевому зазору у напрямку поверхні козирка 2, що перекриває міжвінцевий зазор, та, потрапивши в жолобки 9 структури 8, утримується в них капілярними силами. 3 UA 115197 C2 5 10 15 20 25 30 35 40 45 Волога, що потрапила в жолобки 9, встановлені під кутом 1еф виходу потоку пари з каналів напрямного апарата, ефективно утримуючись всередині жолобків 9 оптимальної форми, під дією швидкості С1 потоку і перепаду тиску Р1-Р2 на робочому вінці ступеня по жолобках 9 суцільної жолобчастої структури 8, виконаної над міжвінцевим і радіальним зазорами, видаляється через надбандажний зазор за межі ступеня. При цьому рух вологи по дну жолобків 9 на ділянці поверхні козирка 2 відбувається з прискоренням під дією перепаду тиску, що спрацьовується в периферійних перерізах робочих лопаток 4, який створений високим степенем реактивності ступеня (наприклад, для останнього ступеня турбіни К-325-23,5 складає 53 %) і швидкості, що збільшується в радіальному периферійному зазорі від С1 до С2, яка на виході з радіального надбандажного зазору досягає швидкості звуку. Оскільки осьовий зазор між напрямними і робочими лопатками 4 збільшується від 0,05 у кореневому перерізі до 0,15 висоти робочої лопатки 4 у периферійному, потрапляння ерозійнонебезпечних крапель в жолобки 9 жолобчастої структури 8 запропонованої форми відбувається, в основному, до вхідних кромок робочих лопаток 4, а зібрана і утримувана жолобками 9 краплинна волога транспортується по донній частині жолобків 9 за межі робочого колеса. Експериментальними дослідженнями з визначення дії ерозійнонебезпечного впливу вологи на робочі лопатки встановлено (фіг. 3), що краплинна волога, яка утворилася вище середнього радіуса ступеня в каналах напрямного апарата (від 0,5 до 0,7…0,75 довжини напрямних лопаток) утворює ерозійнонебезпечний краплинний потік найбільшої інтенсивності, який, переміщуючись в міжвінцевому зазорі в напрямку до вхідних кромок робочих лопаток, одночасно переміщується до периферії ступеня. Це дозволяє при збільшеному осьовому зазорі вивести його на поверхню жолобчастої структури 8 до контакту з вхідними кромками робочих лопаток 4, тоді як в експлуатованих на даний час турбінах великої потужності волого-парові ступені з загальноприйнятими розмірами міжвінцевого зазору і засобами сепарації краплинної вологи відомого конструктивного виконання не забезпечують ефективного видалення потоку ерозійнонебезпечних крапель, які, співударяючись з високою швидкістю з вхідними кромками робочих лопаток, викликають їх ерозійне руйнування на ділянці ~0,3…0,4 їх довжини від периферії. Аналіз траєкторій руху великодисперсної вологи доводить, що збільшення осьового зазору між вінцями напрямних і робочих лопаток в периферійній області ступеня дозволяє забезпечити рух ерозійнонебезпечних крапель у просторі від вихідних кромок напрямних і до вхідних кромок робочих лопаток і винос ерозійнонебезпечної вологи за межі робочого колеса. Це підтверджується результатами розрахункового дослідження, наведеними на фіг. 4 (1,2), згідно з яким збільшення осьового зазору вдвічі (від 0,05 до 0,1 довжини робочої лопатки) на порядок знижує ерозійне зношування робочих лопаток та дозволяє ліквідувати втрати потужності в ступені (фіг. 5) через розгін крапель вологи та ударне навантаження робочих лопаток внаслідок руйнівної дії ерозійнонебезпечних крапель вологи. При цьому виконана за напрямними лопатками на поверхні меридіонального обводу жолобчаста структура дозволяє утримати вологу, що потрапляє в жолобки, і транспортувати її по жолобках за межі робочого колеса. Таким чином, виконання волого-парового ступеня у відповідності із запропонованим технічним рішенням доводить, що використання турбінного ступеня з заданим міжвінцевим зазором кореневої і периферійної області ступеня і оснащення останнього засобами видалення вологи запропонованого вигляду, дозволяє реалізувати ефективне видалення зі ступеня ерозійнонебезпечної вологи за межі робочого колеса, максимально знизивши ерозійний вплив на вхідні кромки робочих лопаток і підвищивши ресурс роботи волого-парового ступеня при підвищенні (оптимальному) ККД ступеня (фіг. 2, 4) в широкому діапазоні змінення (робочих) режимів. 50 ФОРМУЛА ВИНАХОДУ 55 60 Волого-паровий турбінний ступінь, що містить розміщені в статорній частині діафрагму з ободом і напрямним лопатковим апаратом, колесо з робочими лопатками, розміщений над робочим колесом козирок з виконаною на ободі діафрагми і внутрішній стороні козирка жолобчастою структурою, осьовий зазор, який відрізняється тим, що козирок жорстко приєднаний до діафрагми і формує суцільний меридіональний обвід над міжвінцевим і радіальним зазорами ступеня, жолобчаста структура виконана на криволінійній поверхні обода діафрагми і внутрішній поверхні козирка з початком поблизу горлового перерізу каналів напрямного лопаткового апарата в периферійному перерізі, жолобки структури спрямовані під ефективним кутом виходу 4 UA 115197 C2 5 потоку з каналів напрямного апарата в периферійному перерізі, а профіль жолобків має трикутну або трапецеїдальну форму, кількістю не менше п'яти на один канал, висота яких дорівнює або більше половини їх кроку, при цьому осьовий зазор між напрямними і робочими лопатками становить у кореневому перерізі не менше 0,05 і в периферійному не менше 0,15 довжини робочої лопатки для ступенів частини низького тиску парових турбін великої потужності. 5 UA 115197 C2 Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюShubenko Oleksandr Leonidovych, Holoschapov Volodymyr Mykolaiovych

Автори російськоюШубенко Александр Леонидович, Голощапов Владимир Николаевич

МПК / Мітки

МПК: F01D 25/32

Мітки: турбінний, ступінь, волого-паровий

Код посилання

<a href="https://ua.patents.su/8-115197-vologo-parovijj-turbinnijj-stupin.html" target="_blank" rel="follow" title="База патентів України">Волого-паровий турбінний ступінь</a>

Попередній патент: Програмований пристрій

Наступний патент: Антифрикційне покриття для роботи в умовах сухого тертя

Випадковий патент: Спосіб лікування жінок з післяабортним запаленням матки і придатків