Спосіб виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів

Номер патенту: 121406

Опубліковано: 11.12.2017

Автори: Іваницька Ірина Олександрівна, Бунякіна Наталія Володимирівна, Дрючко Олександр Григорович, Стороженко Дмитро Олексійович

Формула / Реферат

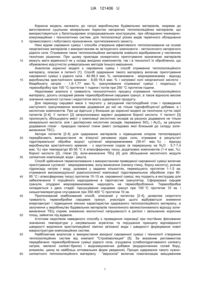

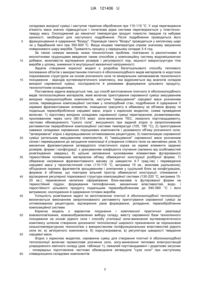

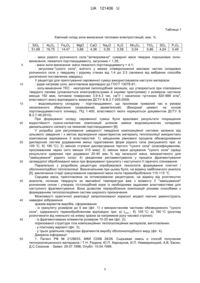

1. Спосіб виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів, який включає приготування сировинної суміші змішуванням вихідних порошкоподібних компонентів, наступне "замішування" сирцевої маси розчинним склом, переведення композиційної системи у гелеподібний стан, подрібнення й одержання її окремих фрагментованих елементів, поміщення грануляту в обмежену за об'ємом форму та подальше термооброблення сирцевої маси, який відрізняється тим, що схема проведення включає: 1) підготовку вихідних складових сировинної суміші перетиранням, розмелюванням, просіюванням через сито (80-315 мкм): золи-винесення ТЕС, лежалого портландцементу, частково обезводненого "сухого скла", висушеного при заданій згідно із запропонованим регламентом перероблення композиційної системи температури (105, 190 °C); 2) приготування наважок складових сировинних порошкових компонентів і дозованого об'єму розчинного скла-"замішувача" згідно з відпрацьованою оптимізованою рецептурою; 3) гомогенізацію сировинної суміші ретельним змішуванням компонентів; 4) "замішування" сировинної маси розчинним склом і перемішування до загущення композиції й утворення стійкого гелю за звичайних умов; 5) механічне фрагментування затверділого пластичного коржа на окремі елементи заданих розмірів, форми і конфігурації, з урахуванням коефіцієнта спучення (залежно від особливостей розв'язуваних завдань); 6) щільне заповнення кускованими елементами футерованого термостійким полімерним матеріалом об'єму обмежуючої конструкції розбірної форми; 7) обережне нагрівання фрагментованого масиву (зі швидкістю 4-7 град./хв) і переведення сирцевої маси у піропластичний стан (110-115 °C, витримка 15 хв., можливе ущільнення); об'єднання окремих фрагментів зрощуванням і злипанням у суцільний блок за конфігурацією, формою й об'ємом, що повторює вільний простір обмежуючої конструкції; спінювання і відтворення регулярної поризованої структури композиційної системи (130-220 °C, витримка 15-20 хв.); перенесення нелипких сформованих блок-масивів із футерованої форми на термостійкий піддон; формування теплофізичних, механічних властивостей, водо- і паростійкості цільового продукту подальшим термообробленням до 540-560 °C і його витримкою; охолодження й одержання готових виробів.

2. Спосіб за п. 1, який відрізняється тим, що виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів відбувається переробленням сировини, як наповнювач вона містить кремнеземвмісну компоненту техногенного походження - золу-винесення теплових електростанцій усередненого хімічного складу (мас. %), як водозміцнюючу складову - лежалий портландцемент, а як спеціальну добавку-загусник - попередньо підготовлене частково обезводнене затверділе "сухе скло" при наступному співвідношенні складових компонентів:

SiO2

Аl2О3

Fe2O3

MgO

CaO

Na2O

K2O

Mn3O4

ТіО2

SO3

Р2О5

51,68

16,75

14,47

0,88

4,38

0,35

2,58

0,04

0,86

4,24

0,49,

маси рідкого розчинного скла-"замішувача": сумарної маси твердих порошкових золи-винесення, лежалого портландцементу, загусника = 1,35;

маси золи-винесення: маси лежалого портландцементу = 4:1

та використані у рецептурі залежно від цільового призначення продукту, висушеного термообробленням при заданій температурі (105 °C, 190 °C), подрібненого, перетертого й класифікованого за розміром частинок просіюванням (сито, 80-315 мкм) "сухого скла", взятого у кількості, достатній для варіювання швидкості твердіння композиційної системи - в межах співвідношення масових частин складових розчинного скла у твердому і рідкому станах від 1:4 до 2:3.

Текст

Реферат: Спосіб виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів включає підготовку вихідних складових сировинної суміші перетиранням, розмелюванням, просіюванням через сито: золи-винесення ТЕС, лежалого портландцементу, частково обезводненого "сухого скла", висушеного при заданій згідно із запропонованим регламентом перероблення композиційної системи температури. Готують наважки складових сировинних порошкових компонентів і дозованого об'єму розчинного скла-"замішувача" Здійснюють "замішування" сировинної маси розчинним склом і перемішування до загущення композиції й утворення стійкого гелю за звичайних умов та механічне фрагментування затверділого пластичного коржа на окремі елементи заданих розмірів, форми і конфігурації, з урахуванням коефіцієнта спучення. Потім здійснюють щільне заповнення кускованими елементами футерованого термостійким полімерним матеріалом об'єму обмежуючої конструкції розбірної форми та обережне нагрівання фрагментованого масиву і переведення сирцевої маси у піропластичний стан, та об'єднання окремих фрагментів зрощуванням і злипанням у суцільний блок за конфігурацією, формою й об'ємом, що повторює вільний простір обмежуючої конструкції; спінювання і відтворення регулярної поризованої структури композиційної системи. Переносять нелипкі сформовані блок-масиви із футерованої форми на термостійкий піддон; формування теплофізичних, механічних властивостей, водо- і паростійкості цільового продукту подальшим термообробленням до 540-560 °C і його витримкою; охолодження й одержання готових виробів. UA 121406 U (12) UA 121406 U UA 121406 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі виробництва будівельних матеріалів, зокрема до виготовлення суцільних мінеральних пористих негорючих теплоізоляційних матеріалів, що використовуються у багатошарових огороджувальних конструкціях, при обладнанні інженернокомунікаційних і технологічних систем, для теплоізоляції різних видів термічного обладнання промислового і побутового призначення, протипожежного захисту. Нині відомі сировинні суміші і способи створення ефективного теплоізолювання на основі неорганічних матеріалів з використанням як зв'язуючого компонента - нетоксичного негорючого рідкого скла. Отримання таких теплоізоляційних матеріалів знайшло відображення у численних технічних рішеннях. При цьому приклади конкретного приготування зазначених матеріалів можуть мати відмінності як у складі вихідних компонентів, так і в технології їх оброблення, що обумовлено відсутністю універсальних методів їхнього вирішення. Аналогом корисної моделі є сировинна суміш і спосіб отримання теплоізоляційного матеріалу, описані в патенті [1]. Спосіб одержання такого матеріалу включає приготування сировинної суміші з рідкого скла - 82-89,3 мас. %, наповнювача - мікрокремнезема - відходу виробництва кристалічного кремнію - 8,93-16,4 мас. % і натрієвої солі неорганічної кислоти бікарбонату натрію - 1,6-1,77 мас. %, гранулювання отриманої суміші і подальшу її термообробку при 100 °C протягом 1 години і потім при 250 °C протягом години. Недоліками аналога є тривалість технологічного процесу отримання теплоізоляційного матеріалу, досить складний режим термооброблення сирцевих гранул, а також відносно високе значення насипної густини і недостатня якість одержаного продукту. Для переходу сирцевої маси з текучого у загущений пастоподібний стан і проведення наступного гранулювання можливе додавання до неї не тільки гідрофобізуючої добавки, а і кислотних компонентів. Про це йдеться у близьких до корисної моделі за технічною суттю серії патентів [2-4]. У патенті [2] запропоновано варіант додавання борної кислоти. У патенті [3] пропонують збільшувати вміст у композиції кислотних оксидів за рахунок додавання не тільки мінеральної кислоти, але і дисперсних кислотних оксидів, переважно SiO 2 і Аl2О3, за рахунок додавання глієжі - природно паленої глини (вміст складових якої близький до складу золивинесення ТЕС). Автори патентів [2-4] для одержання матеріалів з підвищеним опором теплопередачі передбачають використання як в'яжучої речовини рідке скло, отримане в результаті гідротермальної обробки водної суспензії мікрокремнезема (39-41 мас. %) - відходу виробництва кристалічного кремнію - з каустичною содою (в перерахунку на N2O - 5,7-7,4 мас. %) при температурі 80-95 °C й атмосферному тиску; додаткових компонентів (1-4 мас. %): борної кислоти [2], глієжі [3], золи-винесення ТЕЦ [4] для збільшення кислотного модуля силікатних композицій; води - решта. Спосіб здійснення термоізолювання з використанням приведеної сировинної суміші включає приготування суспензії - мікрокремнезем, золу-винесення (палену глину, борну кислоту), розчин гідроксиду натрію і воду, дозовані у заданих кількостях, перемішують протягом 1-1,5 хв; отримання високомодульної рідкісноскляної композиції гідротермальною обробкою (при 8095 °C і атмосферному тиску) протягом 10-15 хв. сировинної суміші, яку подають в екструдер для забезпечення її порційного надходження в тарілчастий гранулятор. Сформовані сирцеві гранули, опудрені мікрокремнеземом, надходять на термооброблення. Термообробка складається з двох стадій: підсушування сирцевих гранул при 100 °C протягом 10 хв. і низькотемпературне спучування при 350-400 °C протягом 10 хв. Пропонований комбінований спосіб, описаний у патентах [2-4], дозволяє скоротити тривалість термообробки сирцевих гранул, унаслідок цього відбувається зниження енерговитрат і підвищення якісних характеристик одержаного теплоізоляційного матеріалу, а залучення у виробництво будівельних матеріалів техногенного великотоннажного відходу золивинесення ТЕЦ сприяє зниженню екологічної напруженості в регіоні і звільненню корисних площ, зайнятих під відвали. Істотним недоліком наведеного способу є проведення поризації при постійних фіксованих значеннях температури у нагрівальних агрегатах та порушення принципу відповідності швидкості виділення кристалізаційної хімічно зв'язаної води і швидкості формування нової макроструктури композиційних систем. Найближчим аналогом є використання вихідної сировинної суміші і технології створення теплоізоляційних систем від компанії "Стройэволюция" [5]. За вказаним регламентом передбачено термооброблення суміші рідкого скла, згущувача (слабкогідратованого силікату натрію, меленої силікат-брили) і водозміцнюючих добавок (водорозчинних солей бору, алюмінію, цинку як найбільш оптимальних форм уведення). Процес одержання такого лужносилікатного теплоізоляційного матеріалу - "аероскла" включає гомогенізацію змішуванням 1 UA 121406 U 5 10 15 20 25 30 35 40 45 50 55 60 складових вихідної суміші і наступне термічне оброблення при 110-115 °C. У ході перетворення в'язкість маси значно підвищується і початкова рідка система перетворюється у пластичнотверду масу. Охолоджений до кімнатної температури продукт повністю твердне та набуває крихкості, необхідної для наступного подрібнення. Після подрібнення проводиться його фракціонування й одержання "бісеру". Поризація такого "бісеру" проводиться у киплячому шарі чи у барабанній печі при 350-600 °C. Вища кінцева температура сприяє значному зміцненню поверхневого шару виробів. Тривалість процесу у середньому складає 3-4 год. За такою схемою виникає низка технологічних проблем, пов'язаних із реологічними й екологічними труднощами введення таким способом у композиційну систему водозміцнюючих добавок, можливістю відтворення розмірів і регулярності пор, міцності макроструктури тіла виробів у цілому, зниження їх внутрішньої механічної напруженості. Задача створення корисної моделі є розробка багатоцільового способу теплового ізолювання об'єктів з використанням плитного й оболонкоподібного видів матеріалів із жорсткою поризованою структурою на основі розчинного скла та мінеральних наповнювачів техногенного походження - відходів вуглеенергетичного комплексу, яка відрізняється від аналогів складом вихідної сировинної суміші, послідовністю й режимами формування цільового продукту, технологічним оснащенням. Поставлена задача вирішується тим, що спосіб виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів, який включає приготування сировинної суміші змішуванням вихідних порошкоподібних компонентів, наступне "замішування" сирцевої маси розчинним склом, переведення композиційної системи у гелеподібний стан, подрібнення й одержання її окремих фрагментованих елементів, поміщення грануляту в обмежену за об'ємом форму та подальше термооброблення сирцевої маси, згідно з корисною моделлю, схема проведення включає: 1) підготовку вихідних складових сировинної суміші перетиранням, розмелюванням, просіюванням через сито (80-315 мкм): золи-винесення ТЕС, лежалого портландцементу, частково обезводненого "сухого скла", висушеного при заданій згідно із запропонованим регламентом перероблення композиційної системи температурі (105, 190 °C); 2) приготування наважок складових сировинних порошкових компонентів і дозованого об'єму розчинного скла"затворювача" згідно з відпрацьованою оптимізованою рецептурою; 3) гомогенізацію сировинної суміші ретельним змішуванням компонентів; 4) "замішування" сировинної маси розчинним склом і перемішування до загущення композиції й утворення стійкого гелю за звичайних умов; 5) механічне фрагментування затверділого пластичного коржа на окремі елементи заданих розмірів, форми і конфігурації, з урахуванням коефіцієнта спучення (залежно від особливостей розв'язуваних завдань); 6) щільне заповнення кускованими елементами футерованого термостійким полімерним матеріалом об'єму обмежуючої конструкції розбірної форми; 7) обережне нагрівання фрагментованого масиву (зі швидкістю 4-7 град./хв) і переведення сирцевої маси у піропластичний стан (110-115 °C, витримка 15 хв., можливе ущільнення); об'єднання окремих фрагментів зрощуванням і злипанням у суцільний блок за конфігурацією, формою й об'ємом, що повторює вільний простір обмежуючої конструкції; спінювання і відтворення регулярної поризованої структури композиційної системи (130-220 °C, витримка 1520 хв.); перенесення нелипких сформованих блок-масивів із футерованої форми на термостійкий піддон; формування теплофізичних, механічних властивостей, водо- і паростійкості цільового продукту подальшим термообробленням до 540-560 °C і його витримкою; охолодження й одержання готових виробів. Успішність розв'язання задачі по виготовленню плитної й оболонкоподібної теплоізоляції визначається виконанням запропонованого регламенту приготування сировинної суміші за оптимізованою рецептурою, відтворення умов формування, укладання, термооброблення композиційної системи. Корисна модель є варіантом поєднання і комплексної практичної реалізації взаємопозв'язаних, взаємообумовлених вибору складу, вмісту сировинної бази техногенного походження на основі рідкого скла і способу утилізації золи-винесення вуглеенергетичного комплексу шляхом створення досконалої теплоізоляції широкого призначення за порошковою низькотемпературною технологією з використанням поліфункціональних властивостей рідкого скла як: а) зв'язуючого компонента; б) пороутворювача; в) регулятора швидкості твердіння сирцевої маси. Згідно з корисною моделлю, сировинна суміш для створення плитної й оболонкоподібної теплоізоляції включає промислове розчинне скло, золу-винесення теплових електростанцій усередненого хімічного складу (див. таблицю 1), лежалий портландцемент і додатково загусник - попередньо підготовлене частково обезводнене затверділе "сухе скло" при наступному співвідношенні складових компонентів: 2 UA 121406 U Таблиця 1 Хімічний склад золи-винесення теплових електростанцій, мас. % SiO2 51,68 5 10 15 20 25 30 35 40 45 50 Аl2О3 16,75 Fe2O3 14,47 MgO 0,88 CaO 4,38 Na2O 0,35 K2O 2,58 Mn3O4 0,04 ТіО2 0,86 SO3 4,24 Р2О5 0,49 - маси рідкого розчинного скла-"затворювача": сумарної маси твердих порошкових золивинесення, лежалого портландцементу, загусника = 1,35; - маси золи-винесення: маси лежалого портландцементу = 4:1; - загусника-"сухого скла", взятого у межах співвідношення масових частин складових розчинного скла у твердому і рідкому станах від 1:4 до 2:3 (залежно від вибраних способів досягнення поставлених завдань). У рецептурі для приготування сировинної суміші використовували наступні матеріали: - рідке натрієве скло, виготовлене відповідно до ГОСТ 13078-81; - золу-винесення ТЕС - незгорілий пилоподібний залишок, що утворюється при спалюванні твердого палива (уловлюється електрофільтрами й іншими пристроями) з розміром частинок 2 3 менше 150 мкм, питомою поверхнею 3,9-4,3 тис. см /г і насипною густиною 820-988 кг/м , властивості якого відповідають вимогам ДСТУ Б В.2.7-205:2009; - водозміцнюючу складову - портландцемент, що пролежав тривалий час в умовах неналежного зберігання (комкований, закам'янілий). (Вихідний цемент на основі портландцементного клінкеру, ПЦ 1-400, властивості якого нормуються документом ДСТУ Б В.2.7-46:2010). При формуванні складу сировинної суміші були враховані результати покращення водостійкості лужно-силікатних композицій шляхом заміни водозміцнюючих складових двокальцієвого силікату на лежалий портландцемент [6]. У розробці для регулювання швидкості твердіння композиційної системи залежно від цільового завдання і з метою відтворення характеристик матеріалу теплоізоляції використано комплексне варіювання її властивостей: 1) зміщенням рівноваги процесів обезводнювання дисперсних систем додаванням менш гідратованих форм рідкого скла (висушеного при: а) 105 °C; б) 190 °C); 2) зміною ступеня диспергування тертого "сухого скла" (класифікуванням, просіюванням через сито менше 315 мкм); 3) зміною маси дозування "сухого скла" (кращі результати одержані при додаванні 20-40 мас. % від загальної маси, використаного для "замішування" рідкого скла); 4) уведенням регламентування у процеси фрагментування затверділої оброблюваної маси при формуванні грануляту і наступного її гарячого спінювання. Паралельно з розробкою рецептури опробувалася технологія формування плитної і оболонкоподібної теплоізоляції. Визначальним при цьому було, на відміну найближчого аналога [5], виключення стадії гранулювання сировинної маси після термооброблення 110-115 °C. Сирцева маса, приготовлена за оптимізованою рецептурою, на відміну від розглянутих аналогів, починає тверднути за звичайної температури вже з моменту її "замішування" розчинним склом і утворює тістоподібний корж із необхідними заданими властивостями для наступного фрагментування. Вона дозволяє перероблення композицій різними способами з формуванням теплоізоляційних систем широкого призначення. Можливості практичної реалізації запропонованої корисної моделі наочно демонструють наведені зображення: зразків варіантів виробів, сформованих: - із грануляту розміром до 5 мм (фіг. 1) з використанням частково обезводненого "сухого скла", одержаного термообробленням відповідно при: a) tкiмн..; б) 105 °C; в) 190 °C (розгляд розпочинати від нижнього на знімку зразка за напрямком руху часової стрілки); - із фрагментованих елементів розміром 10-20 мм (фіг. 2); поризованої структури тіла композиційних теплоізоляційних матеріалів, виготовлених: - у плитному варіанті (фіг. 3); - у трьох довільних перерізах фрагментів виробу оболонкоподібного виду (фіг. 4). Джерела інформації: 1. Патент РФ № 2128633, МКИ С04В 28/26. Сырьевая смесь и способ получения теплоизоляционного материала / Т.Н. Радина, Ю.П. Карнаухов, И.П. Невмержицкий, А.В. Евсин, Д.С.Сазонов. - Заявл. 29.07.1996; Опубл. 10.04.1999. 3 UA 121406 U 5 10 15 2. Патент РФ № 2220927, МКИ С04 В 28/26. Сырьевая смесь и способ получения гранулированного теплоизоляционного материала / Т.Н. Радина, М.Ю. Иванов. - Заявл. 19.04.2002; Опубл. 10.01.2004. 3. Патент РФ № 2220928, МКИ С04В 28/26. Сырьевая смесь и способ получения гранулированного теплоизоляционного материала / Т.Н. Радина, М.Ю. Иванов. - Заявл. 29.04.2002; Опубл. 10.01.2004. 4. Патент РФ № 2246463 МПК С04В 28/26. Сырьевая смесь и способ получения зернистого теплоизоляционного материала / Т.Н. Радина, А.И. Кудяков, М.Ю. Иванов. - Заявл. 22.10.2003; Опубл. 20.02.2005. 5. Малявский Н.И. Аэростекло - новый щелочно-силикатный пеноматериал / Н.И. Малявский, Б.В. Покидько, Л.И. Шумаков // Кровельные и изоляционные материалы. - 2007. - № 1. - С. 28-30. 6. Малявский Н.И., Зверева В.В. Кальций-силикатные отвердители жидкого стекла для получения водостойких щелочно-силикатных утеплителей ISSN 1994-0351 // Интернет-вестник ВолгГАСУ. - 2015. - Вып. 2 (38). - Режим доступа: www.vestnik.vgasu.ru. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 40 45 50 1. Спосіб виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів, який включає приготування сировинної суміші змішуванням вихідних порошкоподібних компонентів, наступне "замішування" сирцевої маси розчинним склом, переведення композиційної системи у гелеподібний стан, подрібнення й одержання її окремих фрагментованих елементів, поміщення грануляту в обмежену за об'ємом форму та подальше термооброблення сирцевої маси, який відрізняється тим, що схема проведення включає: 1) підготовку вихідних складових сировинної суміші перетиранням, розмелюванням, просіюванням через сито (80-315 мкм): золи-винесення ТЕС, лежалого портландцементу, частково обезводненого "сухого скла", висушеного при заданій згідно із запропонованим регламентом перероблення композиційної системи температури (105, 190 °C); 2) приготування наважок складових сировинних порошкових компонентів і дозованого об'єму розчинного скла-"замішувача" згідно з відпрацьованою оптимізованою рецептурою; 3) гомогенізацію сировинної суміші ретельним змішуванням компонентів; 4) "замішування" сировинної маси розчинним склом і перемішування до загущення композиції й утворення стійкого гелю за звичайних умов; 5) механічне фрагментування затверділого пластичного коржа на окремі елементи заданих розмірів, форми і конфігурації, з урахуванням коефіцієнта спучення (залежно від особливостей розв'язуваних завдань); 6) щільне заповнення кускованими елементами футерованого термостійким полімерним матеріалом об'єму обмежуючої конструкції розбірної форми; 7) обережне нагрівання фрагментованого масиву (зі швидкістю 4-7 град./хв) і переведення сирцевої маси у піропластичний стан (110-115 °C, витримка 15 хв, можливе ущільнення); об'єднання окремих фрагментів зрощуванням і злипанням у суцільний блок за конфігурацією, формою й об'ємом, що повторює вільний простір обмежуючої конструкції; спінювання і відтворення регулярної поризованої структури композиційної системи (130-220 °C, витримка 15-20 хв); перенесення нелипких сформованих блок-масивів із футерованої форми на термостійкий піддон; формування теплофізичних, механічних властивостей, водо- і паростійкості цільового продукту подальшим термообробленням до 540-560 °C і його витримкою; охолодження й одержання готових виробів. 2. Спосіб за п. 1, який відрізняється тим, що виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів відбувається переробленням сировини, як наповнювач вона містить кремнеземвмісну компоненту техногенного походження - золу-винесення теплових електростанцій усередненого хімічного складу (мас. %), як водозміцнюючу складову - лежалий портландцемент, а як спеціальну добавку-загусник - попередньо підготовлене частково обезводнене затверділе "сухе скло" при наступному співвідношенні складових компонентів: SiO2 51,68 55 Аl2О3 16,75 Fe2O3 14,47 MgO 0,88 CaO 4,38 Na2O 0,35 K2O 2,58 Mn3O4 0,04 ТіО2 0,86 SO3 4,24 Р2О5 0,49, маси рідкого розчинного скла-"замішувача":сумарної маси твердих порошкових золи-винесення, лежалого портландцементу, загусника = 1,35; маси золи-винесення: маси лежалого портландцементу = 4:1 та використані у рецептурі залежно від цільового призначення продукту, висушеного термообробленням при заданій температурі (105 °C, 190 °C), подрібненого, перетертого й 4 UA 121406 U класифікованого за розміром частинок просіюванням (сито, 80-315 мкм) "сухого скла", взятого у кількості, достатній для варіювання швидкості твердіння композиційної системи - в межах співвідношення масових частин складових розчинного скла у твердому і рідкому станах від 1:4 до 2:3. 5 UA 121406 U Комп’ютерна верстка А. Крулевський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюBuniakina Natalia Volodymyrivna

Автори російськоюБунякина Наталья Владимировна

МПК / Мітки

МПК: C04B 28/26

Мітки: теплоізоляційних, оболонкоподібного, плитного, спосіб, видів, матеріалів, виготовлення

Код посилання

<a href="https://ua.patents.su/8-121406-sposib-vigotovlennya-plitnogo-jj-obolonkopodibnogo-vidiv-teploizolyacijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення плитного й оболонкоподібного видів теплоізоляційних матеріалів</a>

Попередній патент: Планарний магнітопровід індукційного статичного пристрою

Наступний патент: Спосіб виготовлення спученого гранульованого теплоізоляційного наповнювача

Випадковий патент: Термоелемент