Термоелектричний спосіб вимірювання температури і пристрій для його здійснення

Номер патенту: 17907

Опубліковано: 03.06.1997

Автори: Зуб Сергій Іванович, Скрипник Ігор Юрьєвич, Санніков Володимир Юрьєвич, Хімічева Ганна Іванівна, Скрипник Юрій Олексійович

Формула / Реферат

1. Термоэлектрический способ измерения температуры, заключающийся во внесении рабочего конца термопары в среду, температуру которой измеряют, регистрации значения измеряемой термоЭДС на свободных концах, нагреве рабочего конца термопары пропусканием тока через термопару и определении температуры по формуле, отличающийся тем, что после регистрации термо-ЭДС на свободных концах термопары нагрев рабочего конца термопары пропусканием тока через термопару осуществляют в течение времени, которое выбирают в интервале 0,1...0,2 тепловой постоянной времени термопары, после завершения нагрева регистрируют текущее значение термо-ЭДС на свободных концах, затем охлаждают рабочий конец изменением направления протекания тока через термопару до достижения первоначального значения термо-ЭДС, после чего охлаждают рабочий конец термопары в течение времени, равного времени нагрева, после завершения охлаждения регистрируют текущее значение термо-ЭДС на свободных концах, вновь изменяют направление тока через термопару и нагревают рабочий конец до достижения первоначальной температуры, а температуру определяют за время достижения рабочим концом термопары первоначальной температуры по формуле:

где Тк - температура калибровки, которую устанавливают на объекте в зоне рабочего конца перед началом эксплуатации терма-пары;

N1II и N1I - коды термо-ЭДС на свободных концах термопары, полученные в процессе измерения и калибровки;

N2II и N2I - коды термо-ЭДС на свободных концах дополнительно нагретой током термопары в процессе измерения и калибровки;

N4II и N4I - коды термо-ЭДС на свободных концах дополнительно охлажденной током термопары в процессе измерения и калибровки;

No - код термо-ЭДС свободных концов термопары, полученный в процессе калибровки.

2. Термоэлектрическое устройство для измерения температуры, содержащее термопару, рабочий конец которой помещен в контролируемую среду, свободные концы через последовательно соединенные коробку компенсации температуры свободных концов, нормирующий усилитель и аналого-цифровой преобразователь соединены с входом микро-ЭВМ, к выходу которой подключен цифровой индикатор, отличающееся тем, что оно снабжено второй термопарой, стробирующим ключем, двухполюсным переключателем и цифроаналоговым преобразователем, кодовый вход которого подключен ко второму выходу микро-ЭВМ, его токовые выходы через двухполюсный переключатель соединены со свободными концами второй термопары, рабочий конец которой соединен с рабочим концом первой термопары, третий выход микро-ЭВМ соединен с управляющим входом двухполюсного переключателя, а четвертый выход микро-ЭВМ соединен с управляющим входом стробирующего ключа, который включен между коробкой компенсации температуры свободных концов первой термопары и входом нормирующего усилителя.

Текст

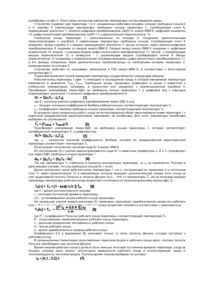

Изобретение относится к области измерения температуры термоэлектрическими преобразователями (термопарами) и может быть использовано для увеличения точности и срока службы термопар, находящихся в длительной эксплуатации в агрессивной среде или работающих в экстремальных условиях. Известен термоэлектрический способ измерения температуры, заключающийся во внесении рабочего конца термопары в среду, температуру которой измеряют, стабилизации температуры свободных концов и измерении термоэлектродвижущей силы (термо-ЭДС), генерируемой на свободных концах термопары (см., например, Левшина Е.С., Новицкой П.В. Электрические измерения физических величин. - Л.: Энергоатомиздат. Ленинград, отд-ние, 1983, с.259-260). В процессе длительной эксплуатации, особенно в агрессивной среде, в результате окисления термоэлектродов, испарения металлов с электродов, диффузии компонентов сплавов через спай рабочего конца, деформации термоэлектродов и влиянии других дестабилизирующи х факторов изменяется коэффициент Зеебека, определяющий чувствительность термопары к температуре. В результате этого изменяется наклон градуировочной характеристики и соответственно возникает погрешность чувствительности термопары. Для диагностики состояния термопары используют способ по авт. св. СССР №302622, кл. G 01 К 7/02, 1971, основанный на дополнительном нагревании рабочего конца термопары периодическими импульсами тока, в промежутках между которыми проверяют наличие дополнительной термо-ЭДС. В этом способе исключается грубая погрешность измерения, в частности, от обрыва термоэлектродов термопары. Однако способ не позволяет контролировать возрастающую погрешность от постепенной деградации параметров термопары. влияющих на чувствительность, особенно в тяжелых условиях эксплуатации. Известен также термоэлектрический способ измерения температуры по авт. св. СССР №777475, кл. G 01 К 7/02, 1980, заключающийся во внесении рабочего конца термопары в среду, температур у которой измеряют, регистрации значения измеряемой термо-ЭДС на свободных концах, нагреве рабочего конца термопары пропусканием тока через термопару и определении температуры по формуле. При этом регистрируют установившееся значение термо-ЭДС и определяют отношение зарегистрированных значений термо-ЭДС, а температуру Т х определяют по формуле: где Π - коэффициент Пельтье рабочего конца термопары; Ιο - ток, пропускаемый через рабочий конец термопары; К= Е2/Е 1 - отношение значений зарегистрированных термо-ЭДС Ε1 и Е2 до и после нагрева; l - теплопроводность рабочего конца термопары с учетом теплоотдачи в контролируемую среду. Как видно из приведенной формулы, на точность измерения температуры этим способом непосредственно не влияет коэффициент Зеебека. Однако входящий в формулу коэффициент Пельтье Π функционально связан с функциональными коэффициентами Зеебека e соотношением Π=ΕΤх. Таким образом, известный способ не исключает полностью влияние нестабильности коэффициента Зеебека, а, следовательно, и непостоянство чувствительности термопары на точность измерения температуры. Кроме того, входящая в расчетн ую формулу теплопроводность рабочего конца в значительной мере зависит от теплофизических свойств контролируемой среды. При изменении этих свойств в процессе длительной эксплуатации также возникает дополнительная погрешность из-за изменений параметра l, которую трудно скомпенсировать или учесть. Не учтено в известном способе и выделение теплоты Джоуля в термоэлектродах термопары, что нарушает линейную зависимость между нагревающим током и дополнительной температурой нагрева. Регистрация установившейся температуры после дополнительного нагрева рабочих концов термопары связана с большими затратами времени оператора из-за ее тепловой инерционности. Длительное охлаждение рабочих концов термопары после выключения нагревающего тока для подготовки ее к следующему измерению еще в большей мере увеличивает суммарное время измерительного цикла нагревохлаждение. Дополнительный нагрев используют в термоэлектрическом устройстве для измерения температуры по авт. св. СССР №1229597, кл. G 01 К 7/02, 1984, содержащем две термопары с соединенными рабочими концами, источник тока, мультивибратор, ключи, резисторы, подключенные к свободным концам первой термопары, управляемый резистор и последовательно включенные дифференциальный усилитель, избирательный усилитель, демодулятор и интегратор, выход которого соединен со входом управляемого резистора, включенного между источником тока и свободными концами второй термопары. Однако уравнение измерительного преобразования этого устройства также включает коэффициент Пельтье. Следовательно, влияние нестабильности коэффициента Зеебека на чувствительность термопары в устройстве с дополнительным нагревом полностью не устраняется. Известно термоэлектрическое устройство для измерения температуры (см., например, Линевет Ф. Измерение температуры в технике. Справочник, пер. с нем., 1980, с. 193), которое содержит термопару, нормирующий усилитель, аналого-цифровой преобразователь и цифровой измерительный прибор. Недостатком таких устройств несмотря на определенные преимущества цифровых термометров по сравнению с аналоговыми является зависимость результатов измерения от степени нелинейности градуировочной характеристики, нестабильности чувствительности термопары. Известно также термоэлектрическое устройство для измерения температуры (см. Цапенко М.П. Измерительные информационные системы. - М.: Энергоатомиздат, 1985, с. 158, 159), содержащее термопару, рабочий конец которой помещен в контролируемую среду, свободные концы, через последовательно соединенную коробку компенсации температуры свободных концов, нормирующий усилитель и аналого-цифровой преобразователь соединены с входом микро-ЭВМ, к выходу которой подключен цифровой индикатор. В известном устройстве в память микро-ЭВМ заносится градуировочная характеристика термопары. При измерениях текущи х значений температуры кода термо-ЭДС, получаемые посредством аналого-цифрового преобразователя, с помощью таблицы соответствия сопоставляются с кодами градуировочной характеристики. В результате линеаризуется преобразовательная характеристика термопары и тем самым обеспечивается цифровой отсчет температуры. Однако реальная нестабильность параметров термопары, прежде всего деградация коэффициента Зеебека в процессе длительной эксплуатации термопары, не позволяет только аппаратными средствами линеаризовать преобразовательную характеристику из-за возникающей неэквивалентности таблицы соответствия реальной характеристике термопары. Кроме того, изменения коэффициента Зеебека от дестабилизирующих факторов ничем не компенсируются, что вызывает большие погрешности измерения при длительной эксплуатации термопары. В основу изобретения положена задача создания такого способа и устройства измерения температуры, в которых новое выполнение операции дополнительного нагрева, введение дополнительной операции охлаждения рабочего конца, повторение этих операций при калибровке и измерении, введение новых блоков и связей в программируемое устройство исключает влияние нестабильности и нелинейности градуировочной характеристики термопары на результат измерения температуры в процессе длительной эксплуатации. Благодаря этому повышается точность и увеличивается срок службы термопары. Поставленная задача решается тем, что в термоэлектрический способ измерения температуры, заключающийся во внесении рабочего конца термопары в среду температуру которой измеряют, регистрации значений измеряемой термо-ЭДС на свободных концах, нагреве рабочего конца термопары пропусканием тока через термопару и определении температуры по формуле, согласно изобретения, после регистрации термо-ЭДС на свободных концах термопары нагрев рабочего конца термопары пропусканием тока через термопару осуществляют в течение времени, которое выбирают в интервале 0,1...0,2 тепловой постоянной времени термопары, после завершения нагрева регистрируют текущее значение термо-ЭДС на свободных концах, затем охлаждают рабочий конец изменением направления протекания тока через термопару до достижения первоначального значения термо-ЭДС, после чего охлаждают рабочий конец термопары в течение времени равного времени нагрева, после завершения охлаждения регистрируют текущее значение термо-ЭДС. на свободных концах, вновь изменяют направление тока через термопару и нагревают рабочий конец до достижения первоначальной температуры, а температуру Т х определяют за время достижения рабочим концом термопары первоначальной температуры по формуле: где Тк - температура калибровки, которую устанавливают на объекте контроля в зоне рабочего конца перед началом эксплуатации термопары; Ν1II и Ν1I - коды термо-ЭДС на свободных концах термопары, полученные в процессе измерения и калибровки; N2II и N2I - коды термо-ЭДС на свободных концах дополнительно нагретой током термопары в процессе измерения и калибровки; N4II и N4I - коды термо-ЭДС на свободных концах дополнительно охлажденной током термопары в процессе измерения и калибровки; No - код термо-ЭДС свободных концов термопары, полученный в процессе калибровки. Поставленная задача решается также тем, что термоэлектрическое устройство для измерения температуры, содержащее термопару, рабочий конец которого помещен в контролируемую среду, ее свободные концы через последовательно соединенные коробку компенсации температуры свободных концов, нормирующий усилитель и аналого-цифровой преобразователь соединены с входом микро-ЭВМ, к выходу которой подключен цифровой индикатор, согласно изобретению снабжен второй термопарой, стробирующим ключом, двухполюсным переключателем и цифро-аналоговым преобразователем, кодовый вход которого подключен ко второму выходу микро-ЭВМ, его токовые выходы через двухполюсный переключатель соединены со свободными концами второй термопары, рабочий конец которой соединен с рабочим концом второй термопары, третий выход микро-ЭВМ соединен с управляющим входом двухполюсного переключателя, а четвертый выход микро-ЭВМ соединен с управляющим входом стробирующего ключа, который включен между коробкой компенсации температуры свободных концов термопары и входом нормирующего усилителя. Дополнительный нагрев и охлаждение термопары в течение небольшого времени по сравнению с ее тепловой постоянной времени электрическим током, направление которого периодически изменяется на противоположное, исключает практически влияние контролируемой среды на процесс нагрев-охлаждение термопары и значительно сокращает время измерения. Обработка результатов измерений по предложенной формуле исключает влияние непостоянства коэффициентов Зеебека и Пельтье на результат измерения, которая возникает из-за зависимости этих коэффициентов от температуры и вследствие деградации этих параметров в процессе длительной эксплуатации, особенно в агрессивной среде. Введение в структуру микропроцессорного устройства дополнительно стробирующего ключа, двухполюсного переключателя и цифро-аналогового преобразователя позволило обеспечить программное измерение и регистрацию кодов термо-ЭДС на свободных концах термопары в начале и в конце временных интервалов нагрева и охлаждения, исключить влияние тока нагрева термопары и ее теплофизических параметров на регистрируемую термо-ЭДС. Запоминание и сравнение кодов термо-ЭДС в микро-ЭВМ в режимах калибровки и измерения обеспечивает вычисление измеряемой температуры без влияния нелинейности и нестабильности градуировочной характеристики термопары. На фиг.1 изображена функциональная схема цифрового термоэлектрического устройства для измерения температуры; на фиг.2 - график изменения кода термо-ЭДС рабочего конца термопары в процессе калибровки; на фиг.3 - блок-схема алгоритма изменения температуры контролируемой среды. Устройство содержит две термопары 1 и 2, соединенные рабочими концами, колодки свободных концов 3 и 4, коробку 5 компенсации температуры свободных концов термопары 1, стробирующий ключ 6, нормирующий усилитель 7, аналого-цифровой преобразователь (АЦП) 8, микро-ЭВМ 9, цифровой индикатор 10, цифро-аналоговый преобразователь (ЦАП) 11 и двухполюсный переключатель 12. Свободные концы термопары 1, расположенные на колодке 4, соединены удлинительными термоэлектродами с коробкой 5 компенсации температуры свободных концов. Стробирующий ключ 6 соединяет выход коробки 5 с входом нормирующего усилителя 7, вы ход которого через аналого-цифровой преобразователь 8 соединен со входом микро-ЭВМ 9. Первый выход микро-ЭВМ 9 соединен с цифровым индикатором 10, второй - с кодовым входом цифро-аналогового преобразователя 11, третий - с управляющим входом переключателя 12 и четвертый - с управляющим входом стробирующего ключа 6. Входы переключателя 12 соединены с симметричными токовыми выходами цифро-аналогового преобразователя 11, а его выходы соединены через удлинительные термоэлектроды со свободными концами термопары 2, размещенными на колодке 3. Устройство работает по программе, записанной в ПЗУ микро-ЭВМ 9, в соответствии с блок-схемой алгоритма фиг.3. Термоэлектрический способ измерения температуры осуществляется следующим образом. Рабочий конец термопары 1 (фиг. 1) помещают в исследуемую среду, в которой измеряемая температура изменяется в диапазоне Txmin ...T xmax. Свободные концы термопары размещают в среде с известной и стабильной температурой, например, в термостате или соединяют с компенсационной коробкой 5. Преобразуют измеряемую термо-ЭДС на свободных концах термопары 1 в цифровой код с помощью нормирующего усилителя 7 и аналого-цифрового преобразователя 8 где S - крутизна аналого-цифрового преобразования термо-ЭДС в код; eх - текущее значение коэффициента Зеебека рабочих концов, соответствующее температуре Тх; eo - коэффициент Зеебека свободных концов термопары, соответствующий температуре То. В процессе пуско-наладочных работ, когда на контролируемый объект вмонтирована новая термопара 1 с известной градуировочной характеристикой, производят ее калибровку. Для этого температуру калибровки выбирают из соотношения Преобразуют измеряемую термо-ЭДС на свободных концах термопары 1, которая соответствует калибровочной температуре Тк , в цифровой код где eн - начальное значение коэффициента Зеебека, которое по градуировочной характеристике термопары соответствует температуре Тк . Регистрируют полученное значение кода Ν1I в микро-ЭВМ 9. Из соотношения (3) с учетом зарегистрированного кода Ν1I и известных параметров eн, S и Тк определяют код термо-ЭДС свободных концов термопары 1 Так как температура То стабильна в процессе эксплуатации термопары, то eо не изменяется. Поэтому в дальнейшем считаем, что код свободных концов No = const. Далее пропускают через рабочий конец температуры 1 ток l о, поступающий по термопаре 2 от источника тока 11 через переключатель 12 в направлении, которое вызывает дополнительный нагрев этого конца за счет выделяемой теплоты Пельтье и теплоты Джоуля на 5... 10% от температуры Тк . Из-за тепловой инерции термопары температура рабочего конца возрастает постепенно по экспоненциальному закону (фиг.2). где t1 - время дополнительного нагрева; t - тепловая постоянная времени термопары; DТ у - установившийся нагрев рабочего конца термопары. На начальном участке кривой разогрева (5) термопары происходит адиабатический нагрев его рабочего конца. В результате этого температура рабочего конца возрастает линейно в соответствии с зависимостью где П I - коэффициент Пельтье рабочего конца термопары, соответствующий температуре Тк ; R - сопротивление термоэлектродов и рабочего конца термопары; с - удельная усредненная теплоемкость рабочего конца; m - масса рабочего конца; t2 - время адиабатического нагрева рабочего конца. Коэффициент 0,5 в выражении (6) учитывает только ту часть теплоты Джоуля, которая поступает к рабочему концу. В промышленных термопарах сопротивление термоэлектродов и рабочего конца мало, поэтому теплота Пельтье преобладает над теплотой Джоуля. Время нагрева рабочего конца t2 должно быть меньше тепловой постоянной времени термопары, когда на процесс нагрева мало влияет теплоотдача поверхности рабочего конца в контролируемую среду и теплопроводность теплоэлектродов. Поэтому время нагрева выбирают из условия При этом погрешность от замены реальной экспоненциальной зависимости (5) линейной зависимостью (6) при времени нагрева (7) не превышает 0,5%. Процесс нагрева рабочего конца прерывают при t2 = Пt, где 0,1 < Π < 0,2 и регистрируют в этот момент с помощью ключа 6 значение кода от текущей температуры ΤκII в микро-ЭВМ 9 (фиг.1) Учитывая, что коэффициент Пельтье связан с коэффициентом Зеебека соотношением получаем код термо-ЭДС дополнительно нагретой термопары (рис.2) Регистрирует в микро-ЭВМ 9 полученное значение кода N2 · Затем изменяют направление протекания тока через рабочий конец термопары переключателем 12 и адиабатически охлаждают его в течение времени t3, которая определяется достижением первоначального значения температуры Тк . В процессе охлаждения рабочего конца код термо-ЭДС термопары уменьшается в соответствии с выражением (фиг.2) где Тк I - температура нагретого рабочего конца термопары, соответствующая коду. При достижении первоначального кода термо-ЭДС N3I = N1I (фиг.2) фиксируют время t3 и устанавливают отсчет времени охлаждения t4, которое выбирают равным времени нагрева t2. Регистрируют в микро-ЭВМ 9 замыканием ключа 6 текущее значение кода термо-ЭДС по истечению времени t4 = t2 После регистрации N4I вновь изменяют переключателем 12 (фиг.1) направление протекания тока через рабочий конец термопары 1 и нагревают его в течение времени t5. Время нагрева t5 определяют по достижению первоначального кода термо-ЭДС N5I = N1I (фиг.2). Задают и запоминают время нагрева t2, t5 и время охлаждения t3 и t4 в микро-ЭВМ 9 (фиг.1). На этом процесс калибровки термопары на объекте контроля заканчивается. Процесс измерения текущей температуры Тх на работающем объекте начинается с определения кода термо-ЭДС на свободных концах термопары 1, рабочий конец которой находится в тепловом контакте с контролируемой средой. В процессе эксплуатации термопары под воздействием дестабилизирующих факторов и текущи х изменений температуры возникают неконтролируемые отклонения коэффициента Зеебека рабочего конца термопары относительно начального значения eн , соответствующего калибровочной температуре. Поэтому при измерении температуры Τx в контролируемой среде объекта получают код термоЭДС с новым значением коэффициента Зеебека где Δex - изменение коэффициента Зеебека рабочего конца в результате воздействия дестабилизирующи х факторов и отличия измеряемой температуры Τx от калибровочной Тк . Регистрируют полученное значение кода N1II в микро-ЭВМ 9. При этом коэффициент Пельтье (9) с учетом измерения коэффициента Зеебека и температуры Τx принимает значение Дополнительно нагревают рабочий конец термопары тем же самым током Іo. В соответствии с выражением (8) получают код термо-ЭДС дополнительно нагретой термопары при температуре Тх Регистрируют код термо-ЭДС дополнительно нагретой термопары в микро-ЭВМ 9. Изменяют направление протекания тока через рабочий конец термопары переключателем 12 и охлаждают его в течение времени t3. Далее продолжают охлаждать рабочий конец термопары в течение времени t4. В конце временного интервала t4 = t2 регистрируют код термо-ЭДС термопары, который по аналогии с выражением (12) будет иметь вид: Регистрируют полученное значение кода N4II в микро-ЭВМ 9. После этого вновь изменяют направление протекания тока через рабочий конец термопары переключателем 12 и нагревают его в течение времени t5 до достижения первоначальной температуры Τx фиг.2. После этого термопара 1 готова к новому циклу измерения, который начинается с регистрации кода Ν1II, от текущего значения измеряемой температуры Τ x. Для определения температуры Тх по зарегистрированным кодам N1II, N2II и N4II и ранее зарегистрированным кодам Ν1I, N2I и N4 I при калибровке проводят следующие вычисления. Из выражений (10) и (12) определяют разность кодов и из выражений (15) и (16) разность кодов Отношение разностных кодов имеет вид откуда измеряемая температура Согласно выражению (13) коэффициент Зеебека рабочего конца термопары при измеряемой температуре Tx а этот же коэффициент при температуре калибровки Τk из (3) равен Подставляя значения eн и eн + Δeх в выражение (20), окончательно получаем Как видно из полученного выражения (23), измеряемая температура Т х не зависит от непостоянства коэффициента Зеебека Δε х, теплофизических параметров рабочего конца самой термопары (с и m), а также выделения теплоты Джоуля в термопаре. Таким образом, за счет дополнительных измерений нагретого и охлажденного рабочего конца термопары при калибровке и измерении и обработке результатов промежуточных измерений по формуле (23) исключается полностью влияние деградации коэффициента Зеебека рабочего конца в контролируемой зоне объекта, а также линеаризуется преобразовательная характеристика термопары относительно калибровочной температуры независимо от степени нелинейности градуировочной характеристики новой температуры. Благодаря этому увеличивается срок службы термопары, который ограничивается в условиях эксплуатации допустимой погрешностью измерения от изменения чувствительности термопары и нестабильностью ее градуировочной характеристики. По сравнению со способом-прототипом исключено непостоянство как коэффициента Зеебека так и коэффициента Пельтье. Исключено также влияние непостоянства теплофизических свойств контролируемой среды на результат измерения за счет использования начального участка кривой нагрева термопары. Повышено быстродействие измерений за счет кратковременного нагрева и принудительного охлаждения рабочего конца термопары. Это обеспечивает повышение точности и срока службы термопары при износе ее рабочего конца. Термоэлектрическое устройство для измерения температуры фиг. 1 работает в соответствии с алгоритмом фиг.3. На этапе пуско-наладочных работ производится калибровка устройства. В соответствии с выбранным типом термопары и ее тепловой инерционностью выбирают время нагрева t2 из соотношения (7). По диапазону регулируемых температур объекта выбирают температуру калибровки Тк согласно формулы (2) и ток нагрева to, обеспечивающий рекомендуемый перегрев относительно. В процессе калибровки по результатам измерений температуры определяют коды Ν 1I, Ν2I и Ν4I. Вычисляют код No по соотношению (4) и определяют экспериментально время охлаждения t3 и время нагрева t3 по равенству кодов в процессе охлаждения (N3I = Ν1I) и нагрева (N5I = Ν1I) термопары. В память микро-ЭВМ 9 вводят исходные данные (Тк , Ιο, t2) и результаты калибровки (Ν1I, N2I, N4I, No, t3 и t5). Измерение текущих значений температуры Тх на работающем объекте осуществляется автоматически по программе, введенной в память микро-ЭВМ 9 согласно алгоритма фиг.3. Под воздействием температуры контролируемой среды Тх на свободных концах термопары 1 генерируется термо-ЭДС, пропорциональная разности температур Т х и Т о, где Т о - температура свободных концов термопары на колодке 4, изменения которой компенсируются колодкой 5, процесс преобразования и измерения термо-ЭДС термопары в исходном, дополнительно нагретом и охлажденном состояниях осуществляется в три такта работы микроЭВМ 9. В первый такт работы микро-ЭВМ 9 (I=1) замыкается стробирующий ключ 6 и на вход нормирующего усилителя 7 поступает измеряемая термо-ЭДС, Выходное напряжение усилителя 7 с помощью аналогоцифрового преобразователя 8 преобразуется в цифровой код Ν 1II, который вводится в микро-ЭВМ 9, где запоминается в оперативной памяти. Ключ 6 после этого размыкается. Далее по команде микро-ЭВМ 9 включается ЦАП 11 (цифро-аналоговый преобразователь) и на его токовых выхода х кодом ЭВМ формируется постоянный ток Ιο, который через замкнутые контакты переключателя 12 и термоэлектроды термопары 2 протекает через общий рабочий конец термопар 1 и 2, вызывая его дополнительный нагрев. Во втором такте измерения (I = 2) происходит замыкание стробирующего ключа 6 и преобразование термо-ЭДС подогретого рабочего конца термопары 1 с помощью блоков 7 и 8 в цифровой код N2II, который запоминается в оперативной памяти микро-ЭВМ 9. Стробирующий ключ 6 после этого размыкается. Далее переключатель 12 по команде микро-ЭВМ 9 переводится в противоположное положение, что приводит к изменению направления протекания тока через рабочий конец термопары 2 и принудительному охлаждению общего рабочего спая. Охлаждение рабочего конца термопары 1 происходит в течение времени t = t3 + t2, которое задается микро-ЭВМ 9. Поскольку получение кода после охлаждения на время не производится для соблюдения порядка индексации получаемых кодов значение индекса I увеличивается на единицу (I = I + 1). На третьем этапе измерения (І = 4) замыкается стробирующий ключ 6 и осуществляется преобразование термо-ЭДС охлажденного рабочего конца термопары 1 в цифровой код N4II, который запоминается в микроЭВМ 9. Затем переключатель 12 по команде микро-ЭВМ 9 вновь переводится в исходное положение, что приводит к нагреванию рабочего конца термопары 1 в течение времени t5 и достижению первоначальной температуры. Одновременно с этим в процессоре микро-ЭВМ 9 происходит вычисление температуры Тх по формуле (23) с учетом данных, которые хранятся в памяти ЭВМ. Результат измерения температуры Т х в цифровой форме выводится на цифровой индикатор 10 или используется для управления температурой объекта. По истечению времени нагрева t5 повторяется новый цикл измерения, начиная с первого такта. В конце каждого цикла работы устройства по команде микро-ЭВМ 9 в индикаторе 10 происходит запись нового значения температуры Тx фиг.3. Поскольку уравнение измерительного преобразования температуры 23 с компенсацией погрешности от изменений коэффициента Зеебека Δex линейно относительно Тк , то необходимость дополнительной линеаризации результатов измерений в ЭВМ с помощью таблиц соответствия отпадает. Вместо всей градуировочной характеристики термопары в память ЭВМ вводят только значение коэффициента Зеебека eн новой термопары, которое соответствуе т температуре калибровки Тк , и по введенному значению крутизны преобразования S вычисляется код No по формуле (4) на этапе калибровки. После этого код No вместе с кодами калибровки Ν 1I, Ν2I и N4I хранится в памяти ЭВМ и используется для вычисления текущи х значений температуры. Благодаря короткому принудительному нагреву и о хлаждению рабочего конца термопары значительно сокращается время цикла одного измерения и повышается быстродействие термоэлектрического устройства. По сравнению с устройством-прототипом повышена точность благодаря исключению влияния нестабильности градуировочной характеристики термопары.

ДивитисяДодаткова інформація

Автори англійськоюSkrypnyk Yurii Oleksiiovych, Khimicheva Hanna Ivanivna, Skrypnyk Ihor Yuriiovych, Sannikov Volodymyr Yuriiovych

Автори російськоюСкрипник Юрий Алексеевич, Химичева Анна Ивановна, Скрипник Игорь Юрьевич, Санников Владимир Юрьевич

МПК / Мітки

МПК: G01K 7/02

Мітки: здійснення, вимірювання, пристрій, спосіб, термоелектричний, температури

Код посилання

<a href="https://ua.patents.su/8-17907-termoelektrichnijj-sposib-vimiryuvannya-temperaturi-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Термоелектричний спосіб вимірювання температури і пристрій для його здійснення</a>

Попередній патент: Корозійностійка композиція та спосіб її одержання

Наступний патент: Затискний транспортер льонозбиральної машини

Випадковий патент: Установка витяжки і правки смуги вигином з розтягуванням