Корозійностійка композиція та спосіб її одержання

Формула / Реферат

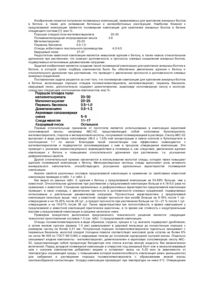

1. Коррозионно-стойкая композиция, включающая стирол, полистирол, перекись бензоила и диметиланилин, отличающаяся тем, что она дополнительно содержит этилсиликат при следующем соотношении компонентов, мас.%:

2. Способ получения коррозионно-стойкой композиции по п. 1, включающий полимеризацию стирола в массе при перемешивании в присутствии полистирола, перекиси бензоила и диметиланилина, отличающийся тем, что исходные количества стирола и полистирола делят на две части в соотношении (45-55):(55 -45), затем растворяют первую и вторую части полистирола соответственно в первой и второй частях стирола в отдельных емкостях, после чего при непрерывном перемешивании в первую часть смеси вводят перекись бензоила, а во вторую часть смеси вводят диметиланилин и этилсиликат, далее полученные смеси сливают вместе, после чего перемешивание прекращают.

Текст

Предлагаемое изобретение относится к строительству, конкретно к защитным покрытиям, и может быть использовано для получения коррозионно-стойких защитных покрытий элементов зданий и сооружений, подверженных воздействию пищевых кислот. Известен состав, включающий стирол, перекись бензоила и диметиланилин [1]. Недостатком известного состава являются сложность технологии получения и низкие эксплуатационные свойства при применении его в качестве антикоррозионного покрытия. Наиболее близким к заявляемому по технической сущности и назначению является состав, включающий, мас.%: перекись бензоила - 1-5, диметиланилин - 1-5. полистирол - 20-30, стирол - остальное [2]. Этот состав по сравнению с аналогом характеризуется улучшенной технологичностью получения и более высокими эксплуатационным свойствами антикоррозионного покрытия. Основным и весьма значительным недостатком состава - прототипа является недостаточная стойкость к воздействию пищевых кислот, недостаточная водонепроницаемость и недостаточная адгезия состава к защищаемой поверхности, так как состав при полимеризационном структурообразовании не достигает равномерной конверсии мономер - полимер с достаточной молекулярной массой, что при саморазогреве реакционной смеси обеспечивает формирование значительной начальной пористости из-за испарения мономера и полимера с низкой молекулярной массой и, кроме того, наличие в составе значительного различия в распределении полимерных частиц по молекулярной массе препятствуе т достаточно глубокому проникновению состава в поровое пространство защищаемого строительного материала. Известен способ получения коррозионно-стойкого покрытия пропиткой изделий стиролом и полимеризацией стирола в полистирол [3]. Недостатком известного способа является неравномерность распределения по объему состава катализаторов полимеризации, т. к. после проникновения в поры защищаемой поверхности, стирол самоблокирует распределение последних, что ведет к неравномерной степени полимеризации по поверхности и объему покрытия, В дальнейшем это приводит к возникновению локальных напряжений, в результате чего возникают микротрещины с последующим весьма сильным снижением водонепроницаемости и прочности сцепления с защищаемой поверхностью. Наиболее близким к заявляемому по технической сущности и назначению является способ получения защитного покрытия, включающий полимеризацию стирола в массе перемешиванием в присутствии полистирола, перекиси бензоила и диметиланилина [4]. Этот способ по сравнению с аналогом характеризуется окислительно-восстановительным механизмом инициирования реакции полимеризации, получением защитной композиции с более усредненным молекулярным весом формируемых ее частиц полимера и определяющих равномерность структурного строения покрытия, что повышает кислотостойкость, водонепроницаемость и адгезию композиции к материалу. Основным и весьма значительным недостатком способа-прототипа является то, что полимеризация по нему замедляется при конверсии мономера около 90% и прекращается вовсе при 98-99%. Остаточный стирол в количестве до 0,5% всегда присутствует в продуктах полимеризации, снижая свойства полистирола, ускоряя "старение" покрытия, что выражается в растрескивании и понижении эксплуатационных свойств, в том числе кислотостойкости, водонепроницаемости и др. В основу изобретения поставлена задача усовершенствования состава и способа получения коррозионно-стойкой композиции путем введения добавок и усовершенствования способа получения изменением последовательности операций введения добавок и инициирования реакции полимеризации, что позволяет получить композицию с более высокими показателями кислотостойкости, водонепроницаемости и адгезии к защищаемой поверхности. Технический результат по составу обеспечивается тем, что в предлагаемом решении, включающем стирол, полистирол, перекись бензоила и диметиланилин, сое гласно изобретению коррозионно-стойкая композиция дополнительно содержит этил-силикат при следующем соотношении компонентов, мас. %: полистирол - 20,0-30,0, перекись бензоила - 1,0-5,0, диметиланилин - 2,0-5,0, этилсиликат - 2,0-5,0, стирол остальное. Положительный эффект объясняется следующим: этилсиликат вовлекается в структурообразование полимера за счет участия в процессе сополимеризации - поликонденсации предлагаемой композиции. Перекись бензоила в данной системе играет роль инициатора полимеризации стирола; диметиланилин является ускорителемраспада инициатора на свободные радикалы. Полистирол в составе композиции способствует основному механизму отверждения за счет проявления гель-эффекта. Однако, часть введенного этилсиликата, непрореагировавшая до момента нанесения композиции на защищаемый материал, взаимодействует с адсорбированными на поверхности пор материала гидроксильными группами, образуя разветвленную сетчатую структур у и обеспечивая в дальнейшем высокое химическое средство формирующегося покрытия с защищаемым материалом. Привитые к поверхности пор этилсиликатные группировки являются регулятором роста цепи полимерных молекул за счет возможности химического взаимодействия в реакциях сополимеризации со стирольными группировками и с ранее вовлеченными в растущую Полимерную цепь этилсиликатными группировками в реакциях поликонденсации. Этим обеспечивается усреднение молекулярной массы всех полимерных частиц, равномерное их распределение по поровому объему и максимальная степень уплотнения структуры. Таким образом, происходит образование покрытия с повышенной адгезией к материалу, полимерные частицы которого имеют оптимальную степень реализации химических связей и молекулярную массу, что приводит к повышению устойчивости к пищевым кислотам, водонепроницаемости. Использование предлагаемого решения введения этилсиликата позволяет получить промежуточный слой с повышенной адгезией, повышает степень заполнения пространственной структуры композиции за счет реакции сополимеризации, результатом чего является повышенная стойкость к пищевым кислотам, водонепроницаемость и адгезия к защищаемому материалу. Технический результат по способу обеспечивается тем, что в предлагаемом решении, включающем полимеризацию стирола в массе при перемешивании в присутствии полистирола, перекиси бензоила и диметиланилина, согласно изобретению, исходные количества стирола и полистирола делят на две части в соотношении (45-55):(55-45), затем растворяют первую и вторую части полистирола соответственно в первой и второй частях стирола в отдельных емкостях, после чего при непрерывном перемешивании в первую часть смеси вводят перекись бензоила, а во вторую часть смеси вводят диметиланилин и этилсиликат, далее полученные смеси сливают вместе, после чего перемешивание прекращают. Положительный эффект объясняется следующим: при разделении исходных количеств стирола и полистирола на две части в указанном соотношении, смешении до растворения первых и вторых частей компонентов в отдельных емкостях с последующим раздельным введением при непрерывном перемешивании в одну из них перекиси бензоила, а другую - диметиланилина и этилсиликата, реакция полимеризации в первой части смеси постепенно начинается из-за образующихся из перекиси бензоила свободных радикалов за счет выделяющейся теплоты растворения полистирола в стироле, а во второй части смеси лишь создаются оптимальные условия для равномерного распределения в объеме достаточного количества активирующи х центров ветвления и роста полимерных цепей и центров-модификаторов прививаемой поверхности. При смешении обеих частей смесей в реакционной массе присутствуют в необходимом количестве затравочные цепи полистирола. При взаимодействии перекиси бензоила и диметиланилина срабатывает механизм инициирования радикальной полимеризации равномерно по всему объему, с образованием привитых и блок-полимеров на цепочных, ранее образованных до слияния двух систем, молекулах. За счет присутствия полистирола проявляется в необходимой для равномерного роста и ветвления полимерных цепей и гель-эффект, приводящий у автоускорению полимеризации и вовлечению в процесс полимеризации этилсиликата, ограничивающего рост полимерных частиц с очень большой молекулярной массой и дополнительно структурирующего частицы с очень низкой молекулярной массой за счет реализации определенной доли силоксановой связи. Не реализованные силоксановые связи этилсиликатных гр уппировок необходимы для последующей модификации поверхности защищаемого материала и обеспечения оптимальных условий привития к нему полимерных цепей полимеризующейся композиции. Обеспечить наличие в композиции достаточного количества нереализованных силоксановых связей зтилсиликатных группировок можно только при введении этилсиликата в ту часть композиции, которая содержит диметиланилин. Введение этилсиликата в часть композиции, содержащую перекись бензоила приводит к полному участию этилсиликата в процессе сополимеризации и не достигается в последующем эффект модифицирования защищаемой поверхности, что существенно снижает адгезию защитной композиции к защищаемой поверхности. Вязкость композиции до стадии применения сохраняется низкой за счет отсутствия существенного различия в молекулярной массе образующихся частиц и малой доле линейных цепочных полимеров, что позволяет композиции проникнуть глубже в поровое пространство защищаемого материала и дополнительно способствует повышению адгезии. Таким образом, в объеме композиции присутствуют модифицированные полимерные молекулы с усредненной молекулярной массой и уменьшенной долей линейных полимеров, что позволяет заполнить все свободное межмолекулярное пространство с полной конверсией мономера, в результате чего образовывается плотное тело защитной композиции с максимально реализованными связями и минимальной поверхностной энергией, что позволяет получить повышенные кислотостойкость, водонепроницаемость и адгезию к защищаемой поверхности. Использование предлагаемого приема разделения исходного количества стирола и полистирола на две части в соотношении (45-55) - (55-45), а затем сливание вместе первых и вторых частей компонентов в отдельных емкостях, после чего при непрерывном перемешивании введение в первую часть перекиси бензоила, а во вторую - диметиланилина с этилсиликатом, дальнейшее сливание полученных смесей вместе с последующим прекращением перемешивания позволяет провести полимеризацию в оптимальном режиме, результатом чего является повышение кислотостойкости, водонепроницаемости и адгезии к защищаемой поверхности. Пример. Компоненты композиции: стирол в количестве 650 г и полистирол в количестве 250 г делят на две равные части по 325 и 125 г, соответственно, Затем 325 г стирола и 125 г полистирола смешивают в одной емкости и такие же количества в другой, при этом осуществляют непрерывное перемешивание смесей. Далее в одну из емкостей со смесью стирола и полистирола добавляют 30 г перекиси бензоила. В другую емкость вводят 35 г диметиланилина и 35 г этилсиликата. Далее содержимое емкостей сливают вместе и перемешивание прекращают. Готовую композицию наносят на поверхность. Конкретные составы и способы получения коррозионно-стойкого покрытия, а также его свойства приведены в таблице. Как следует из таблицы, наилучшими свойствами обладает состав и способ его получения, представленный под №2. Таким образом, предлагаемое изобретение обладает рядом преимуществ по сравнению с известными. Использование предложенного состава и способа его получения наиболее эффективно при применении в качестве коррозионно-стойкого покрытия в цехах по производству пи щевых кислот, продуктов переработки молока и др. Применение предлагаемого изобретения обеспечивает по сравнению с известными способами следующие преимущества: более чем в 2 раза увеличивает межремонтные сроки эксплуатации зданий и их элементов: полов, желобов, стен и т. д., позволяет резко снизить расход материалов на производство работ по гидроизоляции стыков и желобов. В совокупности эти преимущества обеспечат значительный экономический эффект от снижения расхода материалов и увеличения рабочего времени за счет снижения ремонтных простоев.

ДивитисяДодаткова інформація

Автори англійськоюFroienchenko Semen Abramovych

Автори російськоюФроенченко Семен Абрамович

МПК / Мітки

МПК: C08L 25/00, E04B 1/62, C07C 409/00

Мітки: композиція, корозійностійка, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/3-17819-korozijjnostijjka-kompoziciya-ta-sposib-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Корозійностійка композиція та спосіб її одержання</a>

Попередній патент: Спосіб ранньої діагностики органоспецифічних метастазів злоякісних пухлин людини

Наступний патент: Термоелектричний спосіб вимірювання температури і пристрій для його здійснення

Випадковий патент: Молоток дробарки