Спосіб очищення газу і кондиціонування повітря та пристрій для його здійснення

Формула / Реферат

1. Способ очистки газа и кондиционирования воздуха, включающий подачу жидкости и газа, образование газожидкостной смеси и очистку газа разделением фаз в поле действия центробежных сил, отличающийся тем, что газожидкостную смесь образуют и обрабатывают совместным соударением жидкого агента с подвергаемым очистке газом об элементы поверхности многослойной решетки, а процесс отбора газожидкостной смеси, проходящей сквозь эту решетку, проводят одновременно и непрерывно, после чего производят разделение фаз.

2. Способ очистки газа и кондиционирования воздуха по п.1, отличающийся тем, что отделенный жидкий агент выводят из процесса и возвращают после регенерации или замены.

3. Способ очистки газа и кондиционирования воздуха по пп.1 - 2, отличающийся тем, что отбор газа от места выделения и процесс его очистки проводят одновременно, при этом используют привод.

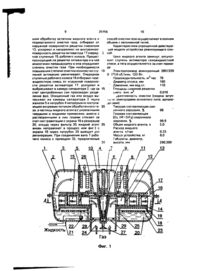

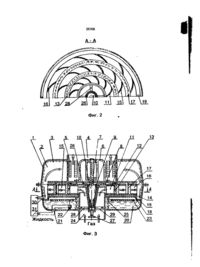

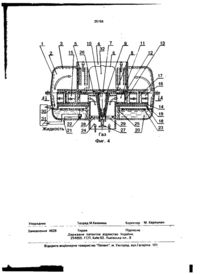

4. Устройство для очистки газа и кондиционирования воздуха, содержащее корпус с резервуаром, частично заполненным жидким агентом, камеру сепаратора, экран с отверстиями для стока жидкого агента, патрубки ввода и вывода газа, патрубок подвода и слива жидкого агента с клапаном и поплавком, на валу основной диск рабочего колеса с лопатками и отверстиями подачи жидкого агента, закрепленный на диске заборный патрубок и регулятор подачи жидкого агента, отличающееся тем, что основной диск рабочего колеса охватывает отражатель, а кольцевые неподвижные решетки помещены в зазоры межу лопатками концентрически расположенных ступеней рабочего колеса, при этом заборный патрубок помещен в сообщающийся с резервуаром сосуд, размещенный в патрубке, проходящем сквозь резервуар с жидким агентом.

5. Устройство по п.4, отличающееся тем, что корпус устройства снабжен патрубком, соединенным с регенератором.

6. Устройство по пп.4 - 5, отличающееся тем, что вал рабочего колеса соединен с приводом.

Текст

1. Способ очистки газа и кондиционирования воздуха, включающий подачу жидкости и газа, образование газожидкостной смеси и очистку газа разделением фаз в поле действия центробежных сил, о т л и ч а ю щ и й с я тем, что газожидкостную смесь образуют и обрабатывают совместным соударением жидкого агента с подвергаемым очистке газом об элементы поверхности многослойной решетки, а процесс отбора газожидкостной смеси, проходящей сквозь эту решетку, проводят одновременно и непрерывно, после чего производят разделение фаз. 2. Способ очистки газа и кондиционирования воздуха по п. 1 , о т л и ч а ю щ и й с я тем, что отделенный жидкий агент выводят из процесса и возвращают после регенерации или замены. 3. Способ очистки газа и кондиционирования воздуха по пп.1-2, о т л и ч а ю щ и й с я тем, что отбор газа от места выделения и процесс его очистки проводят одновременно, при этом используют привод. 4. Устройство для очистки газа и кондиционирования воздуха, содержащее корпус с резервуаром, частично заполненным жидким агентом, камеру сепаратора, экран с отверстиями для стока жидкого агента, патрубки ввода и вывода газа, патрубок подвода и слива жидкого агента с клапаном и поплавком, на валу основной диск рабочего колеса с лопатками и отверстиями подачи жидкого агента, закрепленный на диске заборный патрубок и регулятор подачи жидкого агента, о т л и ч а ю щ е е с я тем, что основной диск рабочего колеса охватывает отражатель, а кольцевые неподвижные решетки помещены в зазоры межу лопатками концентрически расположенных ступеней рабочего колеса, при этом заборный патрубок помещен в сообщающийся с резервуаром сосуд, размещенный в патрубке, проходящем сквозь резервуар с жидким агентом. 5. Устройство по п.4, о т л и ч а ю щ е е с я тем, что корпус устройства снабжен патрубком, соединенным с регенератором. 6. Устройство по пп.4-5, о т л и ч а ю щ е е с я тем, что вал рабочего колеса соединен с приводом. Изобретение относится к мокрой очистке газа от твердых, жидких и газообразных примесей и может быть использовано для абсорбции, очистки выхлопных и отходящих под давлением газов технологических процессов, местного отсоса с очисткой от твер С > ел ел 25156 дых, жидких и газообразных примесей газа и воздуха, кондиционирования воздуха. Известен способ мокрой очистки газа [Авт.св. СССР N? 1607898, кл. В 01 D 47/00, 1990, Бюл. № 43], включающий подачу газа, 5 жидкого агента, образование газожидкостной смеси, обработку газожидкостной смеси и очистку газа разделением фаз в поле действия центробежных сил. В устройстве, реализующем способ, газожидкостная 10 смесь образуется при прохождении газа сквозь решетку, снабженную в узлах распыляющими жидкий агент форсунками, а образованная газожидкостная смесь обрабатывается каплями внутреннего газо- 15 жидкостного потока, при слиянии двух соосных вращающихся концентрических газожидкостных потоков. Способ применялся для очистки газа, запыленного частицами хлористого натрия и хлористого калия, 20 средний пылеунос составлял 2,1 % от исходной массовой концентрации 8-12 r/м 3 газа. Однако при достаточно высокой эффективности очистки 97,9% средний пылеунос 2,1% от 8-12 г/м 3 составляет! 68-252 мг/м 3 25 газа, что на один порядок превышает уровень предельнодопустимых концентраций для пылей, не представляющих особую опасность. Способ не позволяет получить высокую степень очистки газа из-за недо- 30 статочно высокой дисперсности жидкого агента, обеспечивающей эффективное улавливание только соизмеримых по размеру частиц пыли. По этой же причине мало эффективна обработка газожидкостной смеси 35 крупными каплями внутреннего газожидкостного потока. Даже при высокой гидрофильности хлористого натрия и хлористого калия в очищенном газе остается очень высокая концентрация пыли, так как газ очи- 40 щается только от крупных частиц, составляющих основную долю в массовой концентрации и ничтожную долю в счетной концентрации. В описании способа отсутствуют сведения об улавливании жидкой и 45 газообразной составляющих аэрозоля. Известно устройство для обработки воздуха [Авт.св. СССР № 1679145, кл. F 24 F 6/16,3/16,1991, Бюл. № 35], в котором воду из резервуара заборным патрубком подают 50 на вращающийся диск, разгоняют и, диспергируя отрывом капель от диска, направляют между элементами решетки в восходящий поток воздуха. Обработку полученной газожидкостной смеси осуществля- 55 ют ионизацией воздуха и частиц воды раздельно проходящих через вертикальные элементы решетки, находящейся под высоким напряжением. Устройство содержит корпус, входной и выходной патрубки, час тично заполненный жидкостью резервуар, отверстия для стока жидкости, сменный заборный патрубок, закрепленный на основном диске рабочего колеса с лопатками и отверстиями для подачи жидкости, вал и расположенную между диском рабочего колеса и корпусом электрически изолированную решетку. Однако данное устройство не обладает возможностью создания активного межфазного взаимодействия жидкости и воздуха, потому, что воздух используется только для транспортирования диспергированной ионизированной воды в окружающую среду. Кроме этого в устройстве очень слабо выражен эффект сепарации, проявляющийся в гравитационном осаждении конденсата, стекающего через отверстия в резервуар с жидкостью. В основу изобретения поставлена задача в способе очистки газа и кондиционирования воздуха, путем увеличения поверхности жидкого агента и времени межфазного взаимодействия за счет образования и обработки газожидкостной смеси в поле действия ударных сил с перепадом давлений, а также использования привода для получения принудительной тяги и вывода из процесса для регенерации или замены отработанного жидкого агента, обеспечить комплексное повышение эффективности контакта жидкого агента с твердой, жидкой и газообразной составляющими гетерогенного аэрозоля средней и высокой дисперсности, а также отсос аэрозоля в месте его образования, удаление запаха и кондиционирование подвергаемого очистке воздуха. Сущность решения задачи заключается в принудительном увеличении длины совместного пробега аэрозоля и частиц жидкого агента, образующихся при ударе об элементы поверхности решетки, на участке пути преодоления ее толщины, за счет перепада давлений, создаваемого между поверхностями решетки, что определяет условия активности межфазного взаимодействия при образовании и обработке газожидкостной смеси. При прохождении сквозь решетку векторы линейных скоростей всех частиц практически равны по величине и направлению, что приводит к значительному уменьшению их относительных скоростей и создает на этом участке пути стабильные условия для реализации свойств частиц жидкого агента, приобретенных и высвободившихся при ударе. Высокая активность массообмена на этом уровне содействует глубокому межфазному обмену температурой, примесями, запахом и т д., что позволяет очищать и кондиционировать воздух 25156 разделением фаз и выводить из процесса отработанный жидкий агент для регенерации или замены, а создание тяги позволяет предотвратить распространение аэрозоля в окружающую среду, за счет возможности 5 отсоса в месте его образования Предлагаемый способ может быть использован в технологических процессах для осуществления абсорбции и очистки отходящих под давлением газов, а при очистке выхлопных газов 10 за счет потребления энергии дополнительно выполнять функции глушителя. Применение в способе операции создания тяги, за счет соединения с приводом, при периодической замене жидкого агента позво- 15 ляет его использовать в бытовых воздухоочистителях и пылесосах, а также в промышленных передвижных фильтро-вентиляционных агрегатах. При наличии тяги и введении в способ дополнительной операции 20 беспрерывной замены жидкого агента, его можно использовать вместо дымовых труб в осуществлении различных технологических процессов с одновременной утилизацией тепла, твердых, жидких и газообразных примесей. 25 В таком виде способ может быть использован в стационарных фильтро-вентиляционных агрегатах, для кондиционирования и прецизионной очистки воздуха в закрытых помещениях, так как практически не имеет 30 ограничения по степени очистки и позволяет беспрерывно и независимо регулировать параметры и состав жидкого агента, выполняющего роль универсального фильтра. В основу изобретения поставлена зада- 35 ча в устройстве для очистки газа и кондиционирования воздуха, путем охвата торца основного диска рабочего колеса отражателем, помещения кольцевых неподвижных ситчатых решеток в концентрические каналы 40 между ступенями рабочего колеса и размещения во входном патрубке сообщающегося с резервуаром сосуда, обеспечить высокую дисперсность дробления жидкого агента, перепад давлений между внутренними и на- 45 ружными поверхностями неподвижных кольцевых ситчатых решеток компактность и наиболее короткий путь жидкому агенту, а также путем снабжения устройства дополнительным патрубком для вывода жидкого 50 агента и соединения вала рабочего колеса с приводом, обеспечить работу устройства в режиме дымососас непрерывной заменой жидкого агента. Сущность решения задачи при усовер- 55 шенствовании устройства для очистки газа и кондиционирования воздуха заключается в том, что конструкция рабочего колеса выполнена концентрическими ступенями, между которыми с зазором размещены не подвижные кольцевые ситчатые решетки, верхний торец наружного диаметра основного диска рабочего колеса охватывает с зазором неподвижный отражатель, а торец заборного патрубка помещен в сообщающийся с резервуаром сосуд Кроме этого корпус устройства оснащен дополнительным патрубком, а вал рабочего колеса соединением с приводом. Сущность изобретения поясняется чертежами где: на фиг.1 представлен общий вид устройства в ра'зрезе; на фиг.2 - сечение А-А на фиг.1; на фиг.З - то же, что на фиг.1, на левой половине - вариант исполнения с патрубком ДЛИ вывода отработанного жидкого агента; на фиг.4 - то же, что на фиг.З вариант исполнения соединения рабочего колеса с приводом. Способ осуществлен в устройстве (фиг. 1,2), имеющем корпус 1, сепарационную камеру 2, стенки которой покрыты ситчатой решеткой 3. В центре сепарационной камеры размещен патрубок выхода очищенного газа 4, имеющий по внутреннему диаметру жалюзи 5. В патрубке размещен корпус 6 с закрепленным в нем валом 7, На валу размещен основной диск рабочего колеса 8 с отверстиями для подачи жидкого агента 9, на котором закреплен заборный патрубок 10 и лопатки первой ступени рабочего колеса 11. Основной диск рабочего колеса по наружному диаметру с зазором охватывает отражатель 12, а лопатки первой ступени охватывает решетка смесителя 13. К лопаткам первой ступени рабочего колеса крепится покрывной диск 14 с лопатками второй 15 и третьей 16 ступенями рабочего колеса, которые охватывают решетку смесителя 13 и активатора 17. Под покрывным диском рабочего колеса размещен экран 18 с отверстиями для слива отработанного жидкого агента 19, покрывающий резервуар с жидким агентом 20. В резервуаре с жидким агентом размещен патрубок ввода жидкого агента 21 с клапаном регулировки уровня жидкого агента 22, который закреплен на поплавке 23. В центре резервуара с жидким агентом размещен патрубок входа подвергаемого очистке газа 24 с защитным фильтром 25. В центре патрубка входа газа размещен сообщающийся сосуд 26 с регулятором подачи жидкого агента 27, крепящийся к стенкам патрубка посредством полых колен 28. На коленах сообщающегося сосуда закреплен предохранительный фильтр 29. Взаимное расположение основных элементов устройства показано в сечении А-А на фиг.2. Устройство работает следующим образом. 25156 Подвергаемый очистке поток газа поступает в устройство через входной патрубок 24 и, проходя лопатки первой ступени рабочего колеса 11, за счет вала 7, закрепленного на подшипниках корпуса 6, придает ему 5 движение вращения. Жидкий агент из резервуара 20, через защитный фильтр 25 и колена 28, поступает в сообщающийся сосуд 26, откуда через регулятор подачи жидкого агента 27 и погруженный в жидкость торец враща- 10 ющегося заборного патрубка 10, за счет центробежных сил, через отверстия 9 подается на верхнюю плоскость основного диска рабочего колеса 8, разгоняется и ударяется об охватывающий его отражатель 12. Отра- 15 женный слой жидкого агента, совместно с подвергаемым очистке газом дробится об элементы решетки смесителя 13, между внутренней и наружной поверхностями которой, за счет вращения лопастей первой 11 20 и второй 15 ступеней рабочего колеса создается перепад давлений, способствующий, при совместном прохождении газа и жидкого агента сквозь ячейки решетки, образованию газожидкостной смеси. Образованная 25 газожидкостная смесь отбирается от наружного диаметра решетки смесителя и выбрасывается второй ступенью рабочего колеса на решетку активатора 17, прошедшая обработку газожидкостная смесь отбирается 30 третьей ступенью рабочего колеса 16 и выбрасывается на стенку корпуса 1, вращаясь газожидкостный поток поступает в камеру сепаратора 2, где на решетке 3 отделяется от газа отработанный жидкий агент, стека- 35 ющий через отверстия 19 сквозь экран 18 в резервуар 20, а очищенный газ через жалюзи 5 выходит в патрубок 4. Патрубок 21 предназначен для заправки резервуара 20 жидким агентом, а клапан 22 с поплавком 40 23, для защиты от перелива жидкого агента. Защитный фильтр 29 предохраняет устройство от повреждения крупными фракциями. Осуществление операции выведения из процесса отработанного жидкого агента показа- 45 но на фиг.З, для чего устройство снабжено патрубком вывода жидкого агента 30, вместо отверстий для стока жидкого агента 19. При работе устройства отделенный в сепараторе 2 отработанный жидкий агент по 50 решетке 3, стекает на нижнюю плоскость экрана 18 откуда через патрубок 30 выводится в регенератор 31 и после восстановления параметров возвращается в процесс через патрубок 21. Операция создания авто- 55 номной тяги показана на фиг.4 и осуществляется соединением вала рабочего колеса с приводом 32. Работа привода 32 заключается в передаче вращательного движения валу 7. 8 Последовательность действий и условия их проведения в предлагаемом способе очистки газа и кондиционирования воздуха отличается тем, что подаваемый в процесс жидкий агент, после ускорения, косым ударом формируют в кольцевую пленку, которую в свою очередь направляют на косой удар с повеохностью ситчатой перегородки (фиг.1). Ситчатую перегородку размещают на границе перепада давлений (фиг.2) причем, поддержание низкого давления w отбор прошедшего через перегородку продукта, обеспечивают со стороны противоположной той, об которую дробят жидкий агент и подают под избыточным давлением подвергаемый очистке газ, после чего отобранный продукт вместе с непрошедшим сквозь решетку жидким агентом направляют на повторную обработку с последующим разделением фаз, а отделенную жидкую фазу возвращают в процесс. В дополнительной операции (фиг.З), отделенную жидкую фазу выводят из процесса, а дополнительная операция отбора подвергаемого очистке газа за счет разрежения с последующим осуществлением всех операций процесса очистки при помощи привода показана на фиг.4. Реализация предлагаемого способа очистки газа и кондиционирования воздуха включает подачу под давлением подвергаемого очистке газа который срабатывают лопатками 11 рабочего колеса и завихренным подают на внутреннюю поверхность неподвижной кольцевой ситчатой решетки смесителя 13. Одновременно на эту же поверхность направляют жидкий агент, который подают из резервуара 20, ускоряют и формируют за счет центробежной силы создаваемой вращающимся рабочим колесом. Перепад давлений между внутренней и внешней поверхностями кольцевой ситчатой решетки создают помещением ее в кольцевой зазор между ступенями рабочего колеса 11 и 15, при его вращении. Ускоренный жидкий агент формируют отражателем 12 в кольцевую пленку, которую дробят подвергая удару об внутреннюю поверхность кольцевой неподвижной ситчатой решетки смесителя 13. Лавинно образующиеся в момент удара наиболее мелкие и легкие частицы жидкого агента с коротким временем жизни, за счет разности давлений увлекаются проходящим сквозь элементы решетки t3 потоком подвергаемого очистке газа, частицы примесей которого, на пути преодоления толщины решетки, становятся их центрами конденсации. Прошедшую сквозь решетку смесителя газожидкостную смесь, вместе с непрошед 9 25156 шим обработку остатком жидкого агента т подвергаемого очистке газа, отбирают от наружной поверхности решетки смесителя 13, ускоряют и направляют на внутреннюю поверхность решетки активатора ^7 очеред- 5 ной ступенью 15 рабочего колеса. Процес: проходящий на решетке активатора и в ней аналогичен предыдущему и она определяет степень очистки газа При необходимости повышения степени очистки количество сту- 10 пеней активации увеличивают. Очередной ступенью рабочего колеса 16 отбирают газожидкостную смесь от наружной поверхности решетки активатора 17, ускоряют и выбрасывают в камеру сепаратора 2, где за 15 счет центробежных сил производят разделение фаз. Очищенный газ или воздух вытесняют из камеры сепаратора 2 через жалюзи 5 в патрубок 4 непрерывно поступающим вихревым потоком обработанного га- 20 за, а частицы жидкого агента с уловленными твердыми и жидкими примесями, вместе с растворенными в них газами стекают за счет сил гравитации с экрана 18 в резервуар 20, откуда через фильтр 25 жидкий агент 25 вновь направляют в процесс или фигЗ с экрана 18 через патрубок 30 выводят для регенерации. При соединении вала 7 рабочего колеса с приводом 32, предлагаемый способ очистки газа осуществляют в полном объеме с автономной тягой. Характеристики упрощенной действующей модели устройства реализующего споЦккл жидкого агента замкнут, отсутствует ступень активатора газожидкостной смеси, в тяга осуществляется за счет привода Электропривод асинхронный 380/220 В 2700 об/мин, 120 Вт. Производительность, м' час 78 160 Диаметр отсоса, мм 110 Давление, мм вод ст, Площадь сменной решетки 0,016 смес* геля, м ^фе&стивность очистки (сварка штучии'лы электродами основного типа, аргонодуговая) Твердая составляющая сва98 рочного аэрозоля, % Газовая составляющая (Оз, HF+SIF4) сварочного 99,9 аэрозоля, % 2,0 Объем жидкого агента, л Расход жидкого агента п/час 0.33 Масса устройства, кг 8,0 Габариты, диаметр, высота, мм 290,300 1 ,22/ 2І/ Жидкость^ 10 £J Фиг. 1 25156 Фиг. 2 31 Жидкость Газ Фиг. 3 25156 Жидкость Упорядник Замовлення 4628 Техред М.Келемеш Коректор М. Керецман Тираж Підписне . Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна. 101 і

ДивитисяДодаткова інформація

Автори англійськоюPonomariov Viktor Ivanovych

Автори російськоюПономарев Виктор Иванович

МПК / Мітки

Мітки: кондиціонування, очищення, спосіб, пристрій, здійснення, повітря, газу

Код посилання

<a href="https://ua.patents.su/8-25156-sposib-ochishhennya-gazu-i-kondicionuvannya-povitrya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення газу і кондиціонування повітря та пристрій для його здійснення</a>

Попередній патент: Спосіб термохімічної обробки привибійної зони пласта

Наступний патент: Спосіб управління шліфувальним верстатом

Випадковий патент: Пристрій для пророщування зерна