Спосіб електронно-променевого переплавлення губчастого титану та установка для його здійснення

Номер патенту: 27069

Опубліковано: 28.02.2000

Автори: Тур Олександр Олексійович, Чєрнов Владлєн Алєксандровіч

Формула / Реферат

1. Способ электронно-лучевого переплава губчатого титана, включающий изготовление расходуемого титанового контейнера, заполнение его губчатым титаном, подачу заполненного расходуемого контейнера в зону действия электронных лучей, нагрев и оплавление его торца над промежуточной емкостью, рафинирование металла в промежуточной емкости при постоянной мощности нагрева, слив жидкого металла в кристаллизатор и формирование в нем слитка, отличающийся тем, что подачу расходуемого контейнера осуществляют с линейной скоростью перемещения, равной или меньшей линейной скорости распространения фронта температуры плавления, обеспечивающей дегазацию и испарение хлоридов магния или натрия, при поддержании величины приведенной энергии плавки на рафинирование металла в промежуточной емкости и на формирование слитка в кристаллизаторе в пределах 3 - 10кВт×ч/кг×м2 и 0,5 - 2,5кВт×ч/кг×м2 соответственно.

2. Установка для электронно-лучевого переплава губчатого титана, содержащая в качестве источников нагрева электронные пушки с отклоняющими системами, расходуемый контейнер, промежуточную емкость и кристаллизатор, отличающаяся тем, что в качестве источников нагрева установлены газоразрядные электронные пушки, уровень рабочего давления которых выше давления в камере плавки.

3. Установка по п.2, отличающаяся тем, что в качестве газоразрядных электронных пушек установлены электронные пушки высоковольтного тлеющего разряда, причем отношение расстояния между отклоняющими системами пушек и промежуточной емкостью к ее площади не менее 3м-1.

Текст

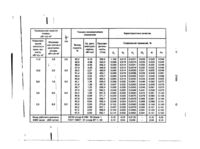

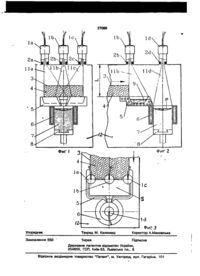

1. Способ электронно-лучевого переплава губчатого титана, включающий изготовление расходуемого титанового контейнера, заполнение его губчатым титаном, подачу заполненного расходуемого контейнера в зону действия электронных лучей, нагрев и оплавление его торца над промежуточной емкостью, рафиниро вание металла в промежуточной емкости при постоянной мощности нагрева, слив жидкого металла в кристаллизатор и формирование в нем слитка, о т л и ч а ю щ и й с я тем, что подачу расходуемого контейнера осуществляют с линейной скоростью перемещения, равной или меньшей линейной скорости распространения фронта температуры плавления, обеспечивающей дегазацию и испарение хлоридов магния или натрия, при поддержании величины приведенной энергии плавки на рафинирование металла в промежуточной емкости и на формирование слитка в кристаллизаторе в пределах 3 - 1 0 кВтч/кгм 2 и 0,5 - 2,5 кВт ч/кг м 2 соответственно. 2. Установка для электронно-лучевого переплава губчатого титана, содержащая в качестве источников нагрева электронные пушки с отклоняющими системами, расходуемый контейнер, промежуточную емкость и кристаллизатор, о т л и ч а ю щ а я с я тем, что в качестве источников нагрева установлены газоразрядные электронные пушки, уровень рабочего давления которых выше давления в камере плавки. 3. Установка по п. 2, о т л и ч а ю щ а я с я тем, что в качестве газоразрядных электронных пушек установлены электронные пушки высоковольтного тлеющего разряда, причем отношение расстояния между отклоняющими системами пушек и промежуточной емкостью к ее площади не менее 3 м*1. MMlUr» tnniltt- -Я nimt&t -af 3 с К) о § О 27069 Изобретение относится к области специальной электрометаллургии и может найти применение при получении слитков и слябов технического титана коммерческой чистоты. Известен способ электронно-лучевого переплава шихты на основе уплотненного губчатого титана, включающий изготовление расходуемой заготовки путем прессования губки, подачу расходуемой заготовки в зону действия электронных лучей, нагрев и оплавление торца расходуемой заготовки над промежуточной емкостью, слив жидкого металла в кристаллизатор и формование в нем слитка [1]. Известна электронно-лучевая установка для переплава губчатого титана, содержащая электронные пушки с отклоняющими системами, промежуточную емкость и кристаллизатор [1]. Недостатками способа и установки являются низкий выход годного металла изза его сильного разбрызгивания вследствие затрудненного выхода газов и летучих компонент из прессованной заготовки в процессе ее оплавления; большой удельный расход электроэнергии и снижение производительности установки, связанные с необходимостью снижения скорости плавления из-за нестабильности работы традиционных электронных пушек с накаленным катодом, находящихся под воздействием непрерывного потока газов и паров переплавляемого металла из технологической камеры в пушку, возникающего в условиях неравномерного, часто взрывного характера газовыделения из расплавляемого металла и достигающей 1-3 порядка разности давлений между пушкой и камерой плавки; высокие себестоимость и трудоемкость процесса изготовления прессованной расходуемой заготовки, что приводит к ухудшению сквозных технико-экономических показателей электронно-лучевого переплава губчатого титана. 5 10 15 20 25 30 35 40 45 Известен способ электронно-лучевого переплава губчатого титана, включающий загрузку неуплотненного губчатого титана в водоохлаждаемую наклоняемую карет- 50 ку, в которой производят нагрев и плавление губчатого титана, стекающего затем в промежуточную емкость, слив жидкого металла из промежуточной емкости в кристаллизатор и формование в нем 55 слитка [2]. Известна электронно-лучевая установка для переплава шихты на основе губчатого титана, содержащая электронные пушки с отклоняющими системами, во доохлаждаемую наклоняемую каретку, заполняемую губчатым титаном, промежуточную емкость и кристаллизатор [2]. Недостатками способа и установки являются: низкий выход годного металла изза разбрызгивания его при взрывообразном выделении газов, хлоридов магния, натрия и других летучих компонент, сопровождающего расплавление мелких твердых кусков, попадающих из каретки в жидкий металл; вынужденное снижение производительности, а иногда и прекращение технологического процесса вследствие нестабильности электронного нагрева традиционными термоэлектронными пушками, чувствительными к изменению давления в камере плавки, из-за попадания в промежуток катод-анод испаряющихся хлоридов магния, натрия и других летучих компонент, из-за частой потери при этом электрической прочности пушки (пробоев), из-за потери эмиссии и быстрого разрушения катода (иногда за 3 - 4 часа) вследствие отравления его парами переплавляемого металла и в итоге из-за выхода из строя пушки и остановки плавильной установки. Наиболее близкими к изобретению по технической сущности и достигаемому эффекту являются способ и установка для получения слитка из металлического скрапа, например губчатого титана [3]. Способ включает в себя изготовление расходуемого контейнера в виде титановой трубы с дном, заполнение его губчатым титаном, подачу в зону действия электронных лучей, нагрев и оплавление торца расходуемого контейнера над промежуточной емкостью, рафинирование металла в промежуточной емкости при постоянной мощности нагрева, слив жидкого металла в кристаллизатор и формование в нем слитка. Установка для осуществления этого способа в качестве источников нагрева содержит электронные пушки с отклоняющими системами, промежуточную емкость и кристаллизатор. Основными недостатками указанных способа и установки являются: большой расход электроэнергии; низкая производительность и высокие потери на разбрызгивание металла из-за неоптимального расхода энергии на рафинирование металла в промежуточной емкости и формование слитка в кристаллизаторе; неоптимальное распределение мощности нагрева между поверхностью оплавляемого торца расходуемого контейнера и зеркалом металла в промежуточной емкости, 27069 из-за чего не успевают пройти процессы дегазации металла и испарения из него летучих компонент, так как при удовлетворительной производительности и приемлемом расходе электроэнергии металл по- 5 дается под электронный луч быстрее, чем может распространяться фронт температуры плавления вдоль расходуемого контейнера; нестабильность электронного нагрева, связанная с потерей электричес- 10 кой прочности (пробоями) в традиционных термоэлектронных пушках; низкие технико-экономические показатели для процесса в целом, как и для аналогичных способа и установки [2]. 15 Задачей изобретения является повышение выхода годного металла в слиток, оптимальное распределение энергии, затрачиваемой на рафинирование металла в промежуточной емкости и на формование 20 слитка в кристаллизаторе, снижение при э»ом удельного расхода электроэнергии, повышение производительности установки и стабилизация технологического процесса. 25 Поставленная задача решается тем, что в способе электроннолучевого переплава губчатого титана, включающем изготовление расходуемого титанового контейнера, заполнение его губчатым тита- 30 ном, подачу заполненного расходуемого контейнера в зону действия электронных лучей, нагрев и оплавление его торца над промежуточной емкостью, рафинирование металла в промежуточной емкости при 35 постоянной мощности нагрева, слив жидкого металла в кристаллизатор и формование в нем слитка, согласно изобретению, подачу расходуемого контейнера осуществляют с линейной скоростью, равной 40 или меньшей линейной скорости распространения фронта температуры плавления, обеспечивающей дегазацию и испарение хлоридов магния или натрия, при - поддержании величины приведенной энер- 45 гии (отношение энергии, затраченной на ~~ ~ производство 1 кг металла, к площади поверхности его расплава) на рафинирование металла в промежуточной емкости и на формование слитка в кристаллиза- 50 торе в пределах 3-10 кВт ч/кг м 2 и 0,52,5 кВт ч/кг м 2 соответственно. В установке для электронно-лучевого переплава губчатого титана, содержащей в качестве источников нагрева электрон- 55 ные пушки с отклоняющими системами, промежуточную емкость и кристаллизатор, согласно изобретению, в качестве источников нагрева установлены газораз- — рядные электронные пушки, рабочее дав ление которых выше давления в камере плавки, в частности, электронные пушки высоковольтного тлеющего разряда, причем отношение расстояния между отклоняющими системами пушек и промежуточной емкостью к ее площади не ML нее 3 м-1. Указанная совокупность признаков предлагаемых способа и установки обеспечивает оптимальное распределение мощности нагрева между поверхностью оплавляемого торца расходуемого контейнера и зеркалом металла в промежуточной емкости при оптимальной величине приведенной энергии плавки и при оптимальном соотношении расстояния между отклоняющими системами электронных пушек и площадями реакционных поверхностей жидкого металла, что исключает образование неплавящихся участков на оплавляемом торце расходуемой заготовки независимо от геометрических размеров отдельных кусков губки, высокую производительность установки с высоким выходом годного металла и низким удельным расходом электроэнергии, а также стабильность технологического процесса при высоком качестве слитков. Пределы технологического режима электронно-лучевого переплава губчатого титана и конструктивные особенности установки выбраны на основе экспериментальных исследований полученных слитков. Нижний предел величины приведенной энергии плавки, равный 3 кВт ч/кг м 2 , при рафинировании металла в промежуточной емкости ограничивает наиболее оптимальные условия для удаления из расплава летучих компонент, газообразных примесей и неметаллических включений. При такой величине приведенной энергии плавки обеспечивается минимальный объем жидкого металла в промежуточной емкости при его контакте с боковыми стенками без образования твердой корки. Уменьшение нижнего предела ведет к снижению площади реакционной поверхности жидкого металла в промежуточной емкости, а следовательно, к уменьшению объема жидкой ванны металла из-за подмораживания его у стенок, причем скорость подачи расходуемого контейнера под электронный луч становится большей, чем скорость распространения фронта температуры плавления, обеспечивающая дегазацию металла и испарение хлоридов. Верхний предел величины приведенной энергии плавки при рафинировании металла, равный 10 кВт ч/кг м 2 , обуслов 27069 лен экономической целесообразностью процесса плавки, так как превышение этого предела ведет к неоправданному увеличению расхода электроэнергии и потерям металла испарением и связано с существенным снижением производительности установки. Нижний предел величины приведенной энергии плавки при формовании слит2 ка, равный 0,5 кВт ч/кг м , определяет минимальный объем жидкой ванны металла в кристаллизаторе, гарантирующий формование качественной боковой поверхности слитка без образования непроплавленных участков. Уменьшение этого предела приводит не к полному, а частичному заполнению кристаллизатора жидким металлом, что способствует образованию непроплавленных участков и трещин при вытягивании слитка. Верхний предел величины приведенной энергии плавки при формовании слитка в кристаллизаторе, равный 2,5 кВт ч/кг м2, является границей, за которой нарушается оптимальная форма фронта кристаллизации жидкого металла, обеспечивающая равномерное распределение примесей и неметаллических включений как по сечению, так и по длине слитка. Увеличение этого предела приводит к изменению формы жидкой ванны металла в кристаллизаторе от плоской до U-образной, что неблагоприятно сказывается на структуре слитка и распределении в нем примесных элементов и неметаллических включений. В предлагаемой установке для осуществления способа электронно-лучевого переплава губчатого титана в качестве источника нагрева установлены газоразрядные электронные пушки, рабочее давление которых выше давления в камере плавки, в частности, электронные пушки высоковольтного тлеющего разряда, характерной особенностью которых является нечувствительность к разбрызгиванию металла и устойчивая работа при повышенном давлении в камере плавки вплоть до долей мм рт.ст., причем отношение расстояния между отклоняющими системами пушек и промежуточной емкостью к ее площади не менее 3 м 1 . Уменьшение этого отношения приводит к тому, что большая часть заданной мощности вкладывается в поверхность оплавляемого торца расходуемого контейнера, что влечет за собой экономически нецелесообразное увеличение потерь металла испарением, повышение удельного расхода электроэнергии и снижение производительности установки. 5 10 15 20 25 30 35 40 45 50 55 8 Таким образом, совокупность технологических параметров процесса электронно-лучевого переплава губчатого титана и конструктивных особенностей установки для его осуществления обеспечивает получение слитков технического титана коммерческой чистоты с высокими технико-экономическими показателями технологического процесса (выход годного металла, удельный расход электроэнергии, производительность). На фиг. 1 -3 показана схема реализации способа и установки для электроннолучевого переплава губчатого титана, вид спереди, вид сверху и вид слева соответственно. Установка содержит электронные пушки 1 (a,b,c,d) с отклоняющими системами 2 (a.b.c.d), расходуемый контейнер 3, заполненный губчатым титаном 4, промежуточную емкость 5, кристаллизатор 6. Формуемый в кристаллизаторе 6 слиток 7 вытягивают с помощью поддона 8. Нагрев поверхностей 9 и 10 жидкого металла в промежуточной емкости 5 и кристаллизаторе 6 осуществляют электронными лучами 11 (a.b.c.d). Стрелкой указано направление подачи расходуемого контейнера 3 в зону действия электронных лучей 11 (a,b,c,d). Процесс электронно-лучевого переплава губчатого титана в установке осуществляют следующим образом. Изготавливают расходуемый контейнер 3 прямоугольного сечения из титанового листа, заполняют его по мере возможности равномерно по сечению и по длине губчатым титаном 4 в количестве, достаточном для выплавки по крайней мере одного слитка, и устанавливают в устройство горизонтальной подачи (на чертеже не показано). Отношение расстояния L между отклоняющими системами 2 (a,b,c,d) пушек 1 (a.b.c.d) и промежуточной емкостью 5 к ее площади S должно находиться в пределах не менее 3 м-1. Установку вакуумируют. По достижении в камере плавки рабочего давления включают цепи питания и управления электронных пушек 1 (а.Ь.с) и подают расходуемый контейнер 3 в зону действия электронных лучей 11 (а,Ь,с) пушек 1 (а,Ь,с), где под их воздействием оплавляется торец расходуемого контейнера 3, и жидкий металл стекает в промежуточную емкость 5. После заполнения промежуточной емкости 5 жидкий металл самотеком стекает в кристаллизатор 6 на поддон 8. Включают электронную пушку 1d с 27069 отклоняющей системой 2d для обогрева поверхности 10 жидкого металла в кристаллизаторе 6. После начала слива металла из промежуточной емкости 5 в кристаллизатор 6, в зависимости от габаритов контейнера 3, геометрических размеров промежуточной емкости 5 и кристаллизатора 6 и содержания в губчатом титане 4 газов и хлоридов магния или натрия, устанавливают необходимую мощность нагрева поверхности 9 жидкого металла в промежуточной емкости 5 и кристаллизаторе 6, а также массовую скорость подачи на плавку расходуемого контейнера 3 таким образом, чтобы приведенная энергия плавки находилась в пределах 3-10 кВт ч/кг м 2 для промежуточной емкости 5 и 0,5-2,5 кВт ч/кг м 2 для кристаллизатора 6. По мере оплавления расходуемого контейнера 3 в кристаллизаторе 6 формуют слиток 7 вплоть до завершения технологического процесса получения компактного слитка. Затем в слитке 7 выводят усадочную раковину по заданной программе обогрева электронным лучом 11d пушки 1d , охлаждают слиток в вакууме или в среде инертного газа, развакуумируют установку и осуществляют выгрузку слитка. П р и м е р . Электронно-лучевой переплав губчатого титана осуществляли в электронно-лучевой установке с промежуточной емкостью в условиях опытнопромышленного производства. В качестве источников нагрева в установке были использованы электронные пушки высоковольтного тлеющего разря 10 да типа ВТР-200-300/25. В качестве исходных материалов были применены: для изготовления расходуемого контейнера титановый лист толщиной 0,006 м из сп5 лава ВТ1 -0 (ГОСТ 19807-91); губчатых титан марки ТГ-110 (ГОСТ 17746-79). Губчатым титаном по мере возможности равномерно заполняли расходуемый контейнер, геометрические размеры которого 10 составляли: ширина - 0,8 м, высота 0,6 м, длина - 2,0 м. Масса пустого контейнера в среднем составляла 130135 кг, а заполненного - 1080-1135 кг. Переплав расходуемых контейнеров в 15 кристаллизатор диаметром 0,445 м осуществляли с использованием промежуточной емкости сечением 0,85x0,30 м 2 в соответствии с изложенным выше описанием. 20 Результаты опытов приведены в таблице. Экспериментальные данные по электронно-лучевому переплаву губчатого титана в пределах заявляемых технологи25 ческих параметров и конструктивных особенностей установки подтверждают достижение поставленной цели и показывают, что при полном удовлетворении требованиям ГОСТ 19807-91 на сплав ВТ1-00 и 30 ASTM на сплав В 348-83 Grade 1 по содержанию основных примесей применение предлагаемых способа и установки в сравнении с существующими позволяет увеличить выход годного металла в сли35 ток на 10-12%; снизить удельный расход электроэнергии в 4-6 раз; увеличить производительность установки в 2-2,5 раза. Приведенная энергия плавки, кВтч/кг м 2 Рафинирование металла в пром. емкости, кВтч/кгм 2 Технико -экономические показатели Характеристика качества Уд. расх. Произво Содержание примесей, % /о электроэнергии, кВтч/кг дительность, т/год о2 N2 н2 Cl2 А! Fe 82,2 82.9 86.8 87,0 90,2 91,4 94,6 94,8 92.1 91,8 96,7 97,0 94,2 94,6 97,9 93,3 93,8 94,2 97,2 97,5 • 5,18 4,96 4,85 4,93 2,27 2,32 2,23 2,20 1,29 1,39 1,25 1,23 1,00 0,98 0,94 0,94 0.93 0,95 0,90 0,90 329,5 344,0 352,3 345,9 463,6 454,1 475,7 480,2 538,0 497,9 558,4 562,2 561,5 571,7 599,7 598,4 573,6 557,1 589,5 592,1 1,100 0,090 0,090 0,080 0,080 0,090 0,063 0,060 0,067 0,065 0,048 0,063 0,054 0,048 0,038 0,102 0,087 0,100 0,110 0,013 0,018 0,014 0,012 0,014 0,018 0,016 0,014 0,025 0,022 0,026 0,025 0,028 0,023 0,026 0,024, 0,028 0,030 0,029 0,032 0,0031 0,0015 0,0021 0,0018 0,0035 0,0036 0,0029 0,0032 0,0061 0,0050 0,0052 0,0048 0,0060 0,0075 0,0079 0,0072 0,0085 0,0079 0,0080 0,008Й 0.029 0,023 0,022 0,022 0,031 0,029 0,031 0,033 0,048 0,044 0,045 0,041 0,075 0,078 0,065 0,068 0,080 0,082 0,081 0,081 0,029 0,023 0,022 0,022 0,032 0,048 0,045 0,042 0,062 0,058 0,061 0,058 0,091 0,082 0,081 0,089 0,148 0,121 0,129 0,151 0,046 0,045 0,048 0,046 0,048 0,061 0,058 0,055 0,073 0,079 0,073 0,075 0,140 0,138 0,145 0,141 0,149 0,141 0,152 0,150 0,18 0,10" 0,03 0,04 0,0125 0,008 0,10 0,30 0,20 0,15 о Формование слитка в 1/м Выход кристаллизаторе, кВт ч/кг м 2 2,8 11.0 годного, о/. 2.5 і 10,0 2,5 3,0 6.0 1.5 3,5 3.0 0,5 4.0 2.5 0,3 5.0 Фонд рабочего времени 6360 часов (265 суток) ASTM сплав В 348- 83 Grade 1 ГОСТ 19807- 91 сплав ВТ 1-00 аоб8 27069 la Фис З Упорядник Техред М. Келемеш Коректор А.Маковська Замовлення 550 ' Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101 < 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for electron-beam remelting of spongy titanium and plant for realization the same

Автори англійськоюTur Oleksandr Oleksiiovych, Chernov Vladlen Oleksandrovych

Назва патенту російськоюСпособ электронно-лучевой переплавки губчатого титану и установка для ее осуществления

Автори російськоюТур Александр Алексеевич, Чернов Владлен Александрович

МПК / Мітки

МПК: C22B 34/12, C22B 9/22

Мітки: спосіб, титану, установка, переплавлення, губчастого, здійснення, електронно-променевого

Код посилання

<a href="https://ua.patents.su/8-27069-sposib-elektronno-promenevogo-pereplavlennya-gubchastogo-titanu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб електронно-променевого переплавлення губчастого титану та установка для його здійснення</a>

Попередній патент: Спосіб очищення e-капролактаму

Наступний патент: Багаточастотний перестроюваний лазер

Випадковий патент: Спосіб формування трансплантату для низведення при чревно- анальній резекції прямої кишки