Установка електронно-променевого рафінування та розливки металу у вакуумі

Номер патенту: 14828

Опубліковано: 18.02.1997

Автори: Жадкевич Михайло Львович, ДЕРЕЧА Олександр Якович, ТРИГУБ Микола Петрович, Ахонін Сергій Володимирович

Формула / Реферат

Установка электронно-лучевого рафинирования и разливки металла в вакууме, включающая вакуумную рафинировочную камеру, в которой каскадно расположены, холодные поды, узлы подачи жидкого металла на холодный под и кристаллизации расплава, и электронно-лучевой нагреватель с расположенными на нем электронно-лучевыми пушками, отличающаяся тем, что узел кристаллизации расплава выполнен в виде двух изложниц, установленных на осях вращения, между которыми размещен распределитель расплава с механизмом поворота, который кинематически связан с осями вращения изложниц, причем рабочая часть изложниц выполнена под углом 91-94° к ее донной части, а высота изложниц составляет 0,06-0,5 от ее ширины.

Текст

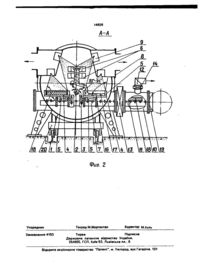

f УКРАЇНА UA(,1( 14828 (3D5 С 21 С 5/56; С 22 В 9/„04 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД без проведення експертизи по суті на підставі Постанови Верховної Ради України Nc 3769-ХІІ від 23X11. 1993 р. f Публікується в редакції заявника (54) УСТАНОВКА ЕЛЕКТРОННО-ПРОМЕНЕВОГО РАФІНУВАННЯ ТА РОЗЛИВКИ МЕТАЛУ У ВАКУУМІ (21)94117620 (22)18.11.94 (24)18.02.97 холодные поды, узлы подачи жидкого металла на холодный под и кристаллизации расплава, и электронно-лучевой нагреватель с расположенными на нем электронно-лучевыми пушками, о т л и ч а ю щ а я с я тем, что узел кристаллизации расплава выполнен в виде двух изложниц, установленных на осях вращения, между которыми размещен распределитель расплава с механизмом поворота, который кинематически связан с осями вращения изложниц, причем рабочая часть изложниц выполнена под углом 91 -94° к ее донной части, а высота изложниц составляет 0,06-0,5 от ее ширины. Предполагаемое изобретение относится к области специальной электрометаллургии, в частности, к установкам электронно-лучевого нагрева и может быть использовано для получения плоских слитков-слябов. Известны электронно-лучевые установки, включающие вакуумную рафинировочную камеру, холодный под, кристаллизатор, механизм вытягивания слитка и электроннолучевой нагреватель (авт.св. СССР f f 23519, sc кл. С 21 С 5/56, 1968 и № 467628, кл. С 21 С 5/56, 1973). Недостатком этих установок является то, что они не позволяют получать плоские слитки и предназначены для получения только сплошных и полых слитков круглого сечения. Известна установка для получения плоских слитков, включающая вакуумную плавильную камеру, узел подачи компактного или сыпучего материала, промежуточную емкость, охлаждаемый поддон с барьером, установленный на подвижной тележке и электронно-лучевой нагреватель (авт.св. СССР Г* 302964, кл. С 22 D 7/08, 1971). (46) 30.06.97. Бюл. № З (47) 18.02.97 (72) Жадкевич Михайло Львович, Три губ Микола Петрович, Ахонін Сергій Володимирович, Дереча Олександр Якович (73) Інститут електрозварювання їм. Є.О. Патона (UA) (57) Установка электронно-лучевого рафинирования и разливки металла в вакууме, включающая вакуумную рафинировочную камеру, в которой каскадно расположены Недостатками установки являются низкая производительность, поскольку возможна выплавка только одного слитка за один цикл вакуумирования, и невысокое качество слитка за счет того, что формирование плоского слитка осуществляют последовательным наращиванием отдельными слоями жидкого металла, что приводит к образованию несплошностей (неслитин) в слитке. со 14828 Наиболее близкой по технической сущности и достигаемому эффекту является установка электронно-лучевого рафинирования и разливки металла в вакууме, состоящая из вакуумной рафинировочной камеры, в кото- 5 рой расположены каскад холодных подов и узлы подачи жидкого металла на холодный под и кристаллизации расплава, и электронно-лучевой нагреватель с расположенными на нем электронно-лучевыми пушками. 10 (Chavles d'A Hunt and Curtis V. Harrison. Alrco's Facility for Steel Refining and Casting With Induction Furnaces and Electron Beanes. "Iron and Steel Engineer", 1971, 48, № 8, p. 85-88. Fig 2). 15 Недостатком установки является то, что она позволяет получать слитки только в периодическом режиме работы, т.е. после кристаллизации слитка для его выемки необходима разгерметизация всей установ- 20 ки, что влечет за собой значительное снижение производительности оборудования. Кроме того, при выплавке слитков не обеспечивается плоский фронт кристаллизации, что приводит к нарушению однородной 25 структуры слитка и, следовательно, снижению его качества. Основной задачей изобретения является усовершенствование известной установки путем изменения конструкции узла 30 кристаллизации за счет установки двух изложниц и распределителя .металла между ними с возможностью согласованного поворота этих трех деталей, что позволяет без технологических перерывов и разгерметиза- 35 ции камеры установки выплавлять плоские слитки, а также создавать направленный отвод тепла от затвердевающего металла, устранить искажение фронта кристаллизации, и тем самым обеспечить получение пло- 40 ских высококачественных слитков. Поставленная задача решается таким образом, что в установке, включающей вакуумную рафинировочную камеру, в которой каскадно расположены холодные поды, уз- 45 лы подачи жидкого металла на холодные поды и кристаллизации расплава и электронно-лучевой нагреватель с расположенными на нем электронными пушками, узел кристаллизации расплава выполнен в 50 виде двух изложниц, установленных на осях вращения, между которыми размещен распределитель расплава с механизмом поворота, который кинематически связан с осями вращения изложниц, причем рабочая часть 55 стенок изложниц выполнена под углом 91...94° к ее донной части, а высота изложниц составляет 0,06...0,5 от ее ширины. Наличие распределителя расплава с механизмом поворота между двумя изложни цами, установленными на осях вращения, позволяет поочередно заполнять жидким металлом изложницы путем наклона распределителя металла в соответствующую сторону, а кинематическая связь механизма поворота с осями вращения изложниц дает возможность поднимать пустую изложницу в рабочее положение и опрокидывать изложницу с закристаллизовавшимся слитком-слябом в положение разгрузки, выгружая тем самым из нее слиток и обеспечивая непрерывную работу установки. . Наклон внутренних рабочих стенок изложницы, выполненный под углом 91...94° к донной части изложницы, не связан с плоским фронтом кристаллизации, а необходим для самопроизвольного извлечения слитка при его опрокидывании, так как угол между слитком и стенками изложницы больше угла самоторможения, что обеспечивает поочередную выплавку слитков без разгерметизации. Соотношение высоты стенок изложницы к ее ширине в пределах 0,5...0,05 определено экспериментально для формирования плоского фронта затвердевания при минимальной глубине расплава металла в изложнице, вследствие чего не требуется применение длительных и специальных методов выведения усадки кристаллизации по окончании плавки и обеспечивает выплавку качественных слитков без длительных технологических перерывов. Совокупность этих признаков: наклон внутренних стенок изложницы под углом 91 ...94° к донной части и соотношение высоты стенок изложницы к ее ширине в пределах 0,5...0,05 и обеспечивает непрерывную работу установки. Иа фиг. 1 и 2 приведена предлагаемая установка в продольном и поперечном сечениях соответственно. На чертежах не показан узел плавления исходной шихты, поскольку можно использовать различные конструктивные варианты выполнения этого узла, т.е. в качестве источника жидкого металла можно использовать, например, вакуумную индукционную, вакуумную дуговую, плазменную или электронно-лучевую печь, а также получение жидкого металла в печи открытой выплавки с дальнейшей жидкой завалкой на каскад холодноподового рафинирования. Предлагаемая установка включает вакуумную рафинировочную камеру 1 где установлен распределитель расплава 2 с механизмом поворота 3, водоохлаждаемые изложницы 4, установленные на осях вращения 5, которые кинематически связаны с механизмом поворота (связи на фиг. не показаны), холодные поды 6, механизм при 14828 ема и перемещения слитка 7, электронно-лучевой нагревал ель 8 С электронно-лучевыми пушками 9, разгрузочную шлюзовую камеру 10 с механизмом выгрузки-слитка 11. Разгрузочная камера 10 соединена с рафинировоч- 5 ной камерой 1 и форвакуумной линией 12 затворами 13 и 14, соответственно. Рабочая часть стенок изложниц 15 и ее донная часть 16 составляют угол 91°...94°. Установка работает следующим обра- 10 зом. Жидкий металл, полученный в плавильной печи, через узел ввода жидкого металла, подается в вакуумную рафинировочную камеру 1 на холодные поды 6, где он под действием электронных лучей генерируемых 15 электронными пушками 9 поддерживается в жидком состоянии. На холодных подах 6 жидкий металл 17 рафинируется от вредных примесей и газов и непрерывным потоком каскадно сливается на поворотный распре- 20 делитель расплава 2, а с него он попеременно поступает в одну из двух приемную водоохлаждаемую изложницу 4, где жидкий металл формируется в плоский горизонтальный слиток 18. Жидкий металл на всех кас- 25 кадах, включая холодные поды 6, распределитель расплава 2 и водоохлаждаемую изложницу 4, подвергается бомбардировке электронными лучами. При наплавлений плоского слитка заданной вы- 30 соты включается механизм поворота, который поднимает вторую изложницу в рабочее положение, наклоняет распределитель расплава в противоположную сторону и опрокидывает первую изложницу 4 в положение разгрузки, выгружая слиток на механизм приема и перемещения слитка 7, по которому через открытый шиберный затвор 13 его подают в разгрузочную камеру 10. При этом продолжают процесс плавки, формируя слиток во второй изложнице. После поступления слитка в разгрузочную камеру 10, затворы 13 и 14 закрывают, производят разгерметизацию камеры 10, открывают крышку 19 и слиток по рольгангу 11 подают под цеховый кран. После выгрузки слитка закрывают крышку 19 разгрузочной камеры 10, открывают затвор 14 и создают в ней давление, равное давлению в рафинировочной камере 1, открывают затвор 13 и очередной слиток подают в разгрузочную камеру. Цикл повторяют до получения необходимого количества слитков. Для удобства обслуживания рафинировочной камеры 1 последняя снабжена крышкой, установленной на подвижной тележке 10. Применение предлагаемой установки позволит создать электронно-лучевую печь непрерывного действия для получения высококачественных плоских слитков. Ведение процесса в непрерывном режиме резко повысит производительность установки, что приведет к существенному снижению себе 1 стоимости электронно-лучевого металла. 8 о:/::: ;•.• q y v p : м-., -.••.or-: л - .•.•.-.-.•.•.•-•:•.• Фиг. і 5 \hr\2 \

ДивитисяДодаткова інформація

Автори англійськоюZhadkevych Mykhailo Lvovych, Tryhub Mykola Petrovych, Akhonin Serhii Volodymyrovych, Derecha Oleksandr Yakovych

Автори російськоюЖадкевич Михаил Львович, Тригуб Николай Петрович, Ахонин Сергей Владимирович, ДЕРЕЧА Александр Яковлевич

МПК / Мітки

Мітки: металу, електронно-променевого, розливки, вакуумі, рафінування, установка

Код посилання

<a href="https://ua.patents.su/4-14828-ustanovka-elektronno-promenevogo-rafinuvannya-ta-rozlivki-metalu-u-vakuumi.html" target="_blank" rel="follow" title="База патентів України">Установка електронно-променевого рафінування та розливки металу у вакуумі</a>

Попередній патент: Перетворювач змінної напруги в постійну

Наступний патент: Пристрій для заряду акумуляторної батареї

Випадковий патент: Спосіб індукційного нагріву листових металів кузовних елементів автотранспортних засобів із миттєвим охолодженням