Пристрій для надання звивистості синтетичним елементарним ниткам методом напресування

Номер патенту: 27306

Опубліковано: 15.09.2000

Автори: Буркхардт Клаус, Вюбкен Вінфрід, Герхардс Клаус

Текст

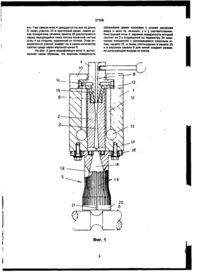

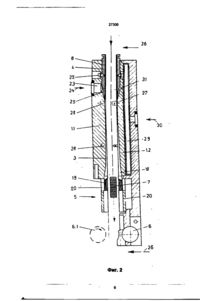

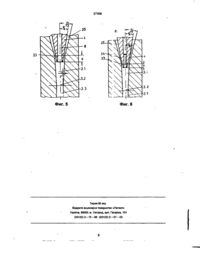

1. Устройство для придания извивистости синтетическим элементарным нитям методом напрессовки, содержащее сопло с газо- или парообразным теплоносителем под давлением, вмонтированную в корпусе сопла иглу с центральным заправочным каналом для элементарной нити, по меньшей мере, один огибающий иглу кольцевой нагнетательный канал, преимущественно кольцевой зазор для введения теплоносителя, выполненный коническим, примыкающим к центральному заправочному каналу проточный канал для соединения и транспортировки элементарной нити и теплоносителя и подсоединенную к соплу напрессовочную камеру, имеющую радиальные отверстия для вывода теплоносителя, поперечное сечение которой превышает поперечное сечение проточного канала, отличающееся тем, что проточный канал в направлении движения нити и потока сжатой среды выполнен с переменным сечением, сначала уменьшающимся, а затем увеличивающимся до налрессовочной камеры с постоянным углом раскрытия или, по меньшей мере, в две ступени. 2. Устройство по п.1, отличающееся тем, что участок проточного канала, соединяющий последний с преимущественно цилиндрической напрессовочной камерой, выполнен с углом расширения 8-20°. 3. Устройство по пп.1, 2, отличающееся тем, что длина проточного канала превышает диаметр его максимально узкого сечения более, чем в 30 раз, преимущественно в 40 раз. 4. Устройство по пп.1-3, отличающееся тем, что открытый угол участка проточного канала, расположенного по ходу движения потока ниже максимально узкого сечения, составляет менее 5°, преимущественно менее 3°, в частности 1-2°. 5. Устройство по пп.1-4, отличающееся тем, что расположенная ниже максимально узкого сечения первая ступень проточного канала выполнена с расширением поперечного сечения, превышающем преимущественно в 2 раза расширение поперечного сечения второй ступени. 6. Устройство по п 5, отличающееся тем, что длина второй ступени проточного канала, по меньшей мере, в пять, преимущественно в восемь раз превышает ДЛИНУ ПерВОЙ Сі уПЄНИ. 7. Устройство по пп 1-6, отличающееся тем, что диаметр проточного канала з самой его узкой части составляет менее 3 мм. 8. Устройство по пп 1-7, отличающееся тем, что корпус сопла выполнен с конусной выемкой для плотной установки в ней конца иглы, выполненного в виде прямолинейного усеченного конуса. 9. Устройство по п.8, отличающееся тем, что для изменения кольцевого зазора игла солла установлена с возможностью перемещения по оси корпуса сопла. 10. Устройство по пп.8,9, отличающееся тем, что открытый угол конусной выемки корпуса сопла превышает открытый угол иглы сопла. 11. Устройство по пп.8-10, отличающееся тем, что наружная поверхность иглы состоит из двух сопряженных конических поверхностей, при этом угол конусности первой по ходу потока поверхности меньше угла конусности второй. 12. Устройство по п.8, отличающееся тем, что проточный канал сопряжен с конической выемкой корпуса солла, при этим игла аксиально вмонтирована в выемке с расположением конца в проточном канале, причем кольцевой зазор между иглой и корпусом сопла в плоскости сопряжения минимален. 13. Устройство по п.1, отличающееся тем, что корпус сопла, игла, проточный канал, напрессовочная камера выполнены с продольным разъемом для открывания и закрывания при укладке нити. СМ О со о со 1^ см 27306 Изобретение относится к устройствам для изготовления синтетических нитей и используется в текстильной промышленности при получении полиэфирных, полиамидных, полипропиленовых и других синтетических нитей. В качестве прототипа заявляемого изобретения принято устройство для придания извитости синтетическим элементарным нитям методом напрессовки, содержащее сопло с газо- или парообразным теплоносителем под давлением, вмонтированную в корпусе сопла иглу с центральным заправочным каналом для элементарной нити, по меньшей мере один огибающий иглу кольцевой нагнетательный канал, преимущественно кольцевой зазор для введения теплоносителя, выполненный коническим, примыкающим к центральному заправочному каналу проточный канал для соединения и транспортировки элементарной нити и теплоносителя и подсоединенную к соплу напрессовочную камеру, имеющую радиальные отверстия для вывода теплоносителя, поперечное сечение которой превышает поперечное сечение проточного канала. Известное текстурирующее сопло применяется в основном в текстурирующих машинах, осуществляющих непрерывное текстурирование в процессе прядения и вытяжки; оно успешно применяется для придания напрессовкой извитости синтетическим нитям из полиэфира, в частности, полибутантерефталата, полиамидов (РА 6, РА 6,6) или полипропилена при промышленных скоростях вытяжки после ступени прядения 1800-3000 м/мин. Проточный канал текстурирующего сопла расположен по ходу потока ниже иглы сопла, в котором элементарные нити перемещаются вместе с вытекающей рабочей средой. Недостатком этого сопла является то, что его проточный канал имеет постоянное по всей длине цилиндрическое либо круглое поперечное сечение. При такой конфигурации канала скорость вытяжки нити весьма ограничена, т. к. в цилиндрическом сопле натяжное усилие нити, проходящей через стренгу жгута, постепенно уменьшается, что может привести к выдуванию спрессованной массы из камеры или к задержке нити и нарушению производственного процесса. В основу изобретения поставлена задача . увеличения производительности и надежности работы устройства для придания извитости синтетическим элементарным нитям методом напрессовки путем усовершенствования конструктивного исполнения проточного канала вкладыша сопла, что позволяет повысить скорость вытяжения нитей и тяговое усилие без увеличения давления рабочей среды и опасности выдувания спрессованной массы из камеры. Суть изобретения заключается в том, что в устройстве для придания извитости синтетическим елементарным нитям методом напрессовки, содержащем сопло с газо- или парообразным теплоносителем под давлением, вмонтированную в корпус сопла иглу с центральным заправочным каналом для элементарной нити, по меньшей мере один огибающий иглу кольцевой нагнетательный канал, преимущественно кольцевой зазор для введения теплоносителя, выполненный коническим, примыкающим к центральному заправочному каналу проточный канал для соединения и транспортировки элементарной нити и теплоносителя и подсоединенную к соплу напрессовочную камеру, имеющую радиальные отверстия для вывода теплоносителя, поперечное сечение которой превышает поперечное сечение проточного канала, согласно изобретения, проточный канал в направлении движения нити и сжатой среды выполнен с переменным сечением сначала уменьшающимся, а затем увеличивающимся до напрессовочной камеры с постоянным углом раскрытия или, по меньшей мере, в две ступени Участок проточного канала, соединяющий последний с преимущественно цилиндрической напрессовочной камерой, выполнен с углом расширения 8-20°, а длина проточного канала превышает диаметр его максимально узкого сечения более, чем в 30 раз, преимущественно в 40 раз. Открытый угол участка проточного канала, расположенного по ходу движения максимально узкого сечения, составляет менее 5°, преимущественно менее 3°, в частности, 1-2°, расположенная ниже максимально узкого сечения первая ступень проточного канала выполнена с расширением поперечного сечения, превышающем преимущественно в 2 раза расширение поперечного сечения второй ступени. Длина второй ступени проточного канала по меньшей мере в пять, преимущественно в восемь раз превышает длину первой ступени. Диаметр проточного канала в самой узкой его части составляет менее 3 мм. Корпус сопла выполнен с конусной выемкой для плотной установки в ней конца иглы, выполненного в виде прямолинейного усеченного конуса. Для изменения кольцевого зазора игла сопла установлена с возможностью перемещения по оси корпуса сопла, открытый угол конусной выемки корпуса сопла превышает открытый угол сопла. Наружная поверхность иглы состоит из двух сопряженных конических поверхностей, при этом угол конусности первой по ходу потока поверхности меньше угла конусности второй. Проточный канал сопряжен с конической выемкой корпуса сопла, при этом игла аксиально вмонтирована в выемке с расположением конца в проточчом канале, причем кольцевой зазор между иглой и корпусом сопла в плоскости сопряжения минимален. Корпус сопла, игла, проточный канал выполнены с продольным разъемом для открывания и закрывания при укладке нити. Отличие предлагаемого устройства заключается в особенностях конструктивного исполнения элементов проточного канала сопла, их взаиморасположения и соотношения размеров. Выполнение проточного канала с переменным по его длине сечением позволяет повысить скорость движения нитей в расширяющейся части канала, и тем самым увеличить их тяговое усилие. Проходящая через узкий канал протягиваемая масса вместе с рабочей средой в зоне расширения проточного канала увеличивает скорость и тяговое усилие, причем это происходит в условиях сохранения изначального давления рабочей среды. Соблюдение соотношений размеров отдельных участков проточного канала в заявляемых интервалах величин, а также предусмотренное в устройстве взаиморасположение элементов сопла позволяет не только увеличить скорость движения 27306 нитей, а и предотвратить проскальзывание их относительно рабочей среды, и осуществить равномерное наслоение нити по сечению камеры. В результате предлагаемых мер в общем канале для жгута и вытекающей рабочей среды в тяговом потоке достигается определенная скорость, сохраняющаяся, по крайней мере, в расширяющейся части проточного канала, и даже увеличивается. Тем самым на элементарные нити воздействует повышенное тяговое усилие, при котором наряду с высокой эксплуатационной надежностью за зоной вытяжных галет допускается скорость движения нитей 4000 м/мин, и это - без увеличения рабочего давления сжатой среды, следовательно, исключается опасность выдувания спрессованной массы из камеры, сообщающейся с проточным каналом. Кроме того, возможен вариант резкого расширения поперечного сечения напрессовочной камеры, однако, предпочтителен переход канала в камеру с круглым сечением через специальный короткий отрезок с сильно увеличенным конусным углом. Следовательно, в этой зоне достигается расширение потока до поперечного сечения камеры, где радиальная составляющая усилия воздействует на нити, а также осуществляется равномерное наслоение нити по всему сечению камеры, что препятствует образование пустот в только что спрессованной массе. Следует обратить внимание на то, что описанный участок сопла по ходу потока расположен выше камеры, по форме и длине расширения он явно отличается от проточного канала, где соприкасаются сжатая среда и нити, и где на нити передаются усилия ускорения потока. Длина проточного канала должна быть более чем в 30, предпочтительно более, чем в 40 раз больше его поперечного сечения в его самой узкой части. Поэтому на большой протяженности уменьшается проскальзывание нитей относительно рабочей среды. При передаче импульса от охватывающего нити тягового потока они достигают очень большой скорости движения, а при уменьшении' скорости посредством вытяжных галет в сопле достигается высокое тяговое усилие, воздействующее на нити. Преимущество весьма незначительного открытого угла проточного канала и его размеров заключается в том, что при очень узком поперечном сечении канала, и как следствие этого, при необ-с. ходимости учитывать трения о стенки, скорость при значительной конструктивной длине канала сохраняется без прерывания потока, в результате чего можно избежать в потоке пробки. При этом особенно эффективно осуществляется передача на нити импульса энергии. Предлагаемое решение имеет то преимущество, что в самом узком месте канала вытекающая рабочая жидкость сначала получает значительное ускорение еще в канале: вследствие этого импульсная передача от потока на нити становится интенсивней, а натяжное усилие у сопла на нити увеличивается. Согласно заявляемому изобретению, наиболее предпочтительным вариантом исполнения проточного канала является канал с диаметром менее 3 мм в самой узкой его части. Корпус сопла выполнен с выемкой для плотной установки в ней конуса иглы, выполненного в виде прямолинейного усеченного конуса. Следствием этого является умеренный, особенно экономичный расход рабочей среды относительно скорости перемещения нити. Для изменения кольцевого зазора игла сопла установлена с возможностью перемещения по оси корпуса сопла. Преимущество такого исполнения сопла, расположенного по ходу протока ниже проточного канала заключается в том, что сопло отличается простотой конструкции и обслуживания, в частности, очистки от остатков нитей. Следующим преимуществом является кольцевой зазор протока, образованный между притуплённым скосом иглы и корпусом сопла, имеющий радиальную составляющую и плотно охватывающий нити после их сведения Сопло содержит впускной канал для нити надежно смонтированный в корпусе посредством уплотнительной резьбы и при необходимости посредством распорной шайбы (например, промобразцы ФРГ №№ 30221 З-Ва. 1205, 7723587-Ва 1034*)'. При таком расположении с изменением осевого положения иглы и корпуса сопла регулируется поперечное сечение кольцевого зазора для ' выходящей рабочей среды. Кроме того, варьируя открытый угол у кожуха сопла и/или корпуса иглы, достигается положение, когда самое узкое место проточного канала смещается по оси, а параметры сжатия в начале канала регулируется таким образом, что сопло всасывает нити на

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for twisting synthetic elementary thread through method of pressing-on

Автори англійськоюBurghardt Klaus, Gerhards Klaus, Viubken Vinfrid

Назва патенту російськоюУстройство для придания извилистости синтетическим элементарным ниткам методом напрессовки

Автори російськоюБуркхардт Клаус, Герхардс Клаус, Вюбкен Винфрид

МПК / Мітки

МПК: D02G 1/12

Мітки: надання, пристрій, ниткам, напресування, елементарним, синтетичним, методом, звивистості

Код посилання

<a href="https://ua.patents.su/8-27306-pristrijj-dlya-nadannya-zvivistosti-sintetichnim-elementarnim-nitkam-metodom-napresuvannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для надання звивистості синтетичним елементарним ниткам методом напресування</a>

Попередній патент: Відцентровий сепаратор

Наступний патент: Ландшафтно-екологічний спосіб залісення горбистих пісків

Випадковий патент: Ракетна двигунна установка на пастоподібному паливі з детонаційною швидкістю спалювання палива