Спосіб ремонту шестеренних насосів методом зменшених розмірів

Номер патенту: 28791

Опубліковано: 16.10.2000

Автори: Лічук Михайло Васильович, Черновол Михайло Іванович, Магопець Сергій Олександрович, Каменщиков Євген Вікторович, Кулєшков Юрій Володимирович

Формула / Реферат

Способ ремонту шестеренних насосів методом зменшених розмірів приведенням посадок деталей, що спряжені до вихідних шляхом шліфування шестерен, розточування колодязів корпусу, розточування отворів під цапфи . шестерен в підшипниках ексцентрично зі зміщенням шестерен і обробкою дільниць розділення робочих порожнин на стінках колодязів корпусу, який відрізняється тим, що обробляють не весь периметр колодязів корпусу, а тільки спрацьовану його частину і обробку здійснюють інструментом радіусом рівним радіусу перешліфованих шестерен в напрямку максимального зносу корпусу насоса, а при збиранні насоса шестерні зміщують в цьому напрямку на відстань с, яку визначають за виразом:

![]() (1)

(1)

де,

![]() Rші, ARшп - відповідно, знос і припуск на перешліфування шестерні по радіусу, мм;

Rші, ARшп - відповідно, знос і припуск на перешліфування шестерні по радіусу, мм;

![]() Rкі,

Rкі, ![]() Rкп - відповідно, знос корпусу насоса і припуск на розточування корпусу по радіусу, мм;

Rкп - відповідно, знос корпусу насоса і припуск на розточування корпусу по радіусу, мм;

2. Спосіб по п.1, який відрізняється тим, що шестерні при збиранні встановлюють зі зменшенням міжцентрової відстані - Aawpi, яке визначають за виразом:

![]() awp1 = 2с cos

awp1 = 2с cos ![]() (2)

(2)

де:

![]() - кут, під яким розташований напрямок максимального зносу корпусу насоса, град.

- кут, під яким розташований напрямок максимального зносу корпусу насоса, град.

3. Спосіб по п.1 і 2, який відрізняється тим, що перед шліфуванням шестерен, при дефектуванні, визначають товщину зубців шестерен на початковому колі - ![]() Swi, перед збиранням насоса їх комплектують по цьому параметру з точністю до 0.01 мм і при збиранні насоса шестерні встановлюють зі зменшенням міжцентрової відстані на -

Swi, перед збиранням насоса їх комплектують по цьому параметру з точністю до 0.01 мм і при збиранні насоса шестерні встановлюють зі зменшенням міжцентрової відстані на - ![]() awp2, яке визначають за виразом:

awp2, яке визначають за виразом:

![]() , (3)

, (3)

де:

z - число зубців шестерні насоса;

![]() - число "пи";

- число "пи";

![]() Swi- величина зносу зубців шестерен по товщині на початковому колі, мм;

Swi- величина зносу зубців шестерен по товщині на початковому колі, мм;

![]() s - боковий зазор в зубчатому зачепленні, мм.

s - боковий зазор в зубчатому зачепленні, мм.

4. Спосіб по п. 1, 2 і 3,який відрізняється тим, що шестерні при збиранні встановлюють зі зменшенням міжцентрової відстані - ![]() awp, яке визначають за виразом:

awp, яке визначають за виразом:

![]() awp =

awp = ![]() awpi +

awpi + ![]() awp2 (4)

awp2 (4)

5. Спосіб по п. 1, 2, 3 і 4, який відрізняється тим, що зменшення міжцентрової відстані - ![]() awp досягається шляхом зміщення ведучої шестерні в напрямку веденої.

awp досягається шляхом зміщення ведучої шестерні в напрямку веденої.

Текст

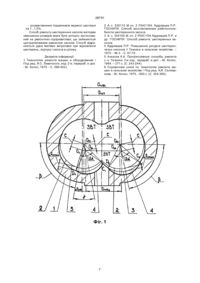

Способ ремонту шестеренних насосів методом зменшених розмірів приведенням посадок деталей, що спряжені до вихідних шляхом шліфування шестерен, розточування колодязів корпусу, розточування отворів під цапфи шестерень в підшипниках ексцентрично зі зміщенням шестерен і обробкою дільниць розділення робочих порожнин на стінках колодязів корпусу, який відрізняється тим, що обробляють не весь периметр колодязів корпусу, а тільки спрацьовану його частину і обробку здійснюють інструментом радіусом рівним радіусу перешліфованих шестерен в напрямку максимального зносу корпусу насоса, а при збиранні насоса шестерні зміщують в цьому напрямку на відстань с, яку визначають за виразом: (1) с=DRші+DRшп+DRкі+DRкп, де, DRші, DRшп - відповідно, знос і припуск на перешліфування шестерні по радіусу, мм; DRкі, DRкп - відповідно, знос корпусу насоса і припуск на розточування корпусу по радіусу, мм; 2. Спосіб по п. 1, який відрізняється тим, що шестерні при збиранні встановлюють зі зменшенням A (54) СПОСІБ РЕМОНТУ ШЕСТЕРЕННИХ НАСОСІВ МЕТОДОМ ЗМЕНШЕНИХ РОЗМІРІВ 28791 витратну те хнологію відновлення шестерень перешліфовуванням їх під ремонтний розмір. Відомий також спосіб ремонту шестеренних насосів методом зменшених розмірів шляхом додаткової обробки зношених поверхонь його деталей і подальшого збирання насоса зі зміщенням осей шестерень на зменшену міжцентрову відстань [2]. З опису способу [2] важко зрозуміти яким чином відбувається ущільнення верхівок зубців шестерень додатково обробленими стінками корпусу, без чого насос не буде працездатним. Така невизначеність опису аналога [2] дає підставу припустити, що корпус насосу відновлюють до розмірів додатково оброблених шестерень будь-яким способом, наприклад, пластичним деформуванням. А тому до недоліків цього способу слід віднести неприпустимо велику трудомісткість відновлення корпусу, а отже, і насосу в цілому, що заважає ефективно реалізувати переваги надзвичайно низьковитратної технології відновлення шестерень перешліфовуванням їх під ремонтний розмір. Крім того, цей спосіб має певні обмеження щодо області застосування, наприклад, непридатний для ремонтування насосів, які потрапляють до ремонту не вперше і були відремонтовані цим способом. Найбільш близьким за технічною суттєвістю до винаходу, що пропонується, є спосіб ремонту шестеренних насосів методом зменшених розмірів приведенням посадок деталей, що спряжені до вихідних шля хом шліфування шестерень (роторів) і розточуванням колодязів в корпусі (статорі) до виведення слідів спрацювання і розточуванням отворів під цапфи шестерень в підшипниках ексцентрично зі зміщенням шестерень в бік прийомної полості насоса, а дільниці розділення робочих порожнин на стінках колодязів корпуса (статора) оброблюють врізанням зубців насоса в ці стінки під дією тиску робочої рідини [3]. Спосіб дозволяє реалізувати в повній мірі переваги способу ремонтних розмірів, оскільки і шестерні і корпус насоса ремонтують за одну операцію. До недоліків цього способу слід віднести те, що розточування колодязів корпусу насоса по всьому периметру зменшує переріз стінок, зокрема у зоні високого тиску (ЗВТ), що призводить до зменшення міцності та жорсткості корпусу, а отже, і підвищення деформації корпусу при роботі. Іншим недоліком є те, що обробка дільниці розділу робочих порожнин на стінках колодязів корпусу здійснюється врізанням зубців шестерень насоса в ці стінки під дією тиску робочої рідини. Такий спосіб ускладнює забезпечення необхідної точності і шорсткості найбільш відповідальної частини стінок колодязів корпусу, що ущільнюють верхівки зубців шестерень, а це часто призводить до втрати працездатності насоса. При комплектуванні шестерень при збиранні насоса в 95% випадків в пари потрапляють шестерні з різною товщиною зубців. Це викликає похибку у кроці зубчатого зачеплення, зменшення кінематичної точності, що викликає негативні явища в роботі насосу пов'язані з ростом динамічної складової навантаження шестерень та підшипників насоса. Перешліфовування шестерень під зменшений ремонтний розмір зменшує робочу камеру насосу, яка визначається кількістю робочої рідини, що може бути перенесена в міжзубцевій западині з зони всмоктування до зони нагнітання насоса. Це призводить не тільки до зменшення об'ємної подачі (ОП) насоса, але й до зменшення коефіцієнту об'ємної подачі (КОП) насоса. Це пояснюється тим, що при перешліфовуванні зубців об'єм тіла шестерень теж зменшується, а отже, зменшується і кількість робочої рідини, яка витискається з міжзубцевої западини в зону нагнітання насоса. Задача, яку вирішує винахід, полягає в підвищенні якості ремонту насоса. Поставлена задача вирішується за рахунок того, що в способі ремонту шестеренних насосів методом зменшених розмірів приведенням посадок деталей, що спряжені до вихідних шля хом шліфування шестерень, розточування колодязів корпусу, розточування отворів під цапфи шестерень в підшипниках ексцентрично зі зміщенням шестерень і обробкою дільниць розділення робочих порожнин на стінках колодязів корпусу, обробляють не весь периметр колодязів корпусу, а тільки спрацьовану його частину, і обробку здійснюють інструментом радіусом, що дорівнює радіусу перешліфованих шестерень в напрямку максимального зносу корпусу насоса, а при збиранні насоса шестерні зміщують в цьому напрямку на відстань с, яку визначають за виразом: с=DRші+DRшп+DRкі+DRкп, (1) де: DRші, DRшп - відповідно, знос і припуск на перешліфовування шестерні по радіусу, мм; DRкі, DRкп - відповідно, знос корпусу насоса і припуск на розточування корпусу по радіусу, мм. Подальшим розвитком поставленої задачі є підвищення об'ємної подачі та коефіцієнту об'ємної подачі насоса. Поставлена задача вирішується за рахунок того, що шестерні при збиранні встановлюють зі зменшенням міжцентрової відстані - Dawp1, яке визначають за виразом: Dawp1=2 с cosb, (2) де: b - кут, під яким розташований напрямок максимального зносу корпусу насоса, град. Задача підвищення об'ємної подачі, коефіцієнту об'ємної подачі насоса та якості ремонту, а також розширення технологічних можливостей способу вирішується завдяки тому, що перед шліфуванням шестерень, при дефектуванні, визначають товщин у зубців шестерень на початковому колі DSwі, перед збиранням насоса їх комплектують за цим параметром з точністю до 0,01 мм, а при збиранні насоса шестерні встановлюють зі зменшенням міжцентрової відстані на - Dawp, яке визначають за виразом: 2 DS wi z (3) Da wp 2 = , p де: z - число зубців шестерні насоса; p - число "пи"; 2 28791 DSwi - величина зносу зубців шестерень по товщині на початковому колі, мм; Ds - боковий зазор в зубчатому зачепленні, мм. Подальше підвищення об'ємної подачі, коефіцієнту об'ємної подачі, а також розширення технологічних можливостей способу вирішується завдяки тому, що шестерні при збиранні встановлюють зі зменшенням міжцентрової відстані - Dawp, яке визначають за виразом: Dawp=Dawp1+Da wp2. Зважаючи на те, що ОП і КОП цілковито залежить від того, наскільки повно зуб шестерні витисне робочу рідину з міжзубової западини, спряженої з нею шестерні в полость нагнітання (ЗВТ), стає зрозумілим, що при зближенні шестерень на - Dawp цей процес відбувається більш ефективно. Це легко зрозуміти з аналітичного виразу для обчислення робочого об'єму насоса: qт = b (4) Крім того, задача розвантаження підшипників веденої шестерні вирішується завдяки тому, що зменшення міжцентрової відстані - Dawp досягається шляхом зміщення ведучої шестерні в напрямку веденої. Підвищення якості ремонту шестеренних насосів методом зменшених розмірів порівняно з прототипом досягається завдяки тому, що в винаході, який пропонується, відмовляються від операції розточування колодязів корпусу по всьому периметру, розточуючи їх лише в напрямі максимального зносу корпусу, зберігаючи тим самим переріз стінок корпусу в зоні високого тиску відповідно до нового насосу, чим підвищується міцність і жорсткість корпусу. Треба визначити, що розточування корпусу в напрямі його максимального зносу обрано не даремно. Відомо, що максимальний знос знаходиться в області низького тиску насоса і тому зменшення перерізу стінок корпусу при його розточуванні практично не відбивається на його жорсткості і міцності, а отже, і на працездатності насоса. Обробка стінок колодязів корпусу при ремонті інструментом, а не зубцями шестерень в процесі припрацювання, також сприяє підвищенню якості ремонту, забезпечує необхідну точність і шорсткість стінок колодязів корпусу, які не можуть бути досягнуті при обробці їх з убцями шестерень в процесі припрацювання, що пропонується в прототипі. Обробка корпусу радіусом, рівним перешліфованим під ремонтний розмір шестерням, теж сприяє підвищенню якості ремонту насосу завдяки тому, що таке розточення зношеної стінки корпусу забезпечує мінімально необхідний кут охоплення зубців шестерень, що є необхідною умовою, і мінімальний зазор в цьому спряженні, що є достатньою умовою необхідного ущільнення верхівок зубців шестерень, отже, і працездатності насоса в цілому (див. фі г. 1 та фіг. 2). Зміщення шестерень в напрямку максимального зносу корпусу при ремонті на величину с (див. формулу (1)), власне, і визначає таке їх положення в насосі при збиранні, яке і забезпечує необхідне ущільнення верхівок зубців шестерень обробленими стінками корпусу насоса (див. фіг. 1 та фіг. 2). Окрім цього, зміщення шестерень в напрямку максимального зносу корпусу, сприяє розповсюдженню зони високого тиску за горизонтальну вісь симетрії насоса. Це явище є позитивним для насосів типу НШ-У, оскільки знижує жорсткість роботи насоса, шум і, головне, дещо розвантажує підшипники ковзання, які є найбільш "слабким" місцем насосів цього типу. 2 p é 2 æ 2 t 0 öù êda - ça w + ÷ú , ç 2ê 4 ÷ú è øû ë (5) де: b - ширина вінця шестерні, мм; aw - міжцентрова відстань, мм; da - діаметр кола виступів голівок зубців шестерні, мм; to - крок зчеплення на початковому колі, мм. З виразу (5) видно, що зменшення міжцентрової відстані - aw - призводить до зростання ОП насоса, а також і КОП, як відношення фактичної об'ємної подачі до теоретичної. До недоліків зміщення шестерень в напрямку максимального зносу корпусу слід віднести збільшення міжцентрової відстані на величину, яку можна визначити за виразом (2). Збільшення міжцентрової відстані веде до зменшення ОП, КОП (див. (5)), а також і коефіцієнту перекриття, що негативно відбивається на працездатності і надійності насоса. Для усунення зазначених недоліків в способі і запропоновано зменшити міжцентрову відстань на Dawp1 (див. (2)). Визначення зносу зубців шестерень за товщиною на початковому колі - DSwі - перед шліфуванням дає змогу обчислити можливість подальшого зменшення міжцентрової відстані - Dawp2 (див. (3)), а також провести комплектування шестерень по цьому параметру перед збиранням насосу. Зменшення міжцентрової відстані на Dawp2 може бути досягнуто лише завдяки зносу зубців шестерень за товщиною, зокрема на початковому колі, який і визначають при дефектуванні шестерень. Тобто для отримання зазначеного ефекту, а саме: підвищення ОП та КОП., - пропонується використати факт зносу зубців шестерень за товщиною і тим самим досягти рішення ще однієї задачі розширення технологічних можливостей способу. При знеосбленому методі організації ремонту, що має місце на практиці, при комплектуванні шестерень досить часто, а досліди показали, що в 95% випадків, в спряження потрапляють шестерні з різним зносом зубців шестерень по товщині. Це викликає похибку у кроці зубчатого зачеплення, зменшення кінематичної точності, що викликає негативні явища в роботі насосу, пов'язані з ростом динамічної складової навантаження зубців шестерень, їх цапф, підшипників насоса, зростанням нерівномірності подачі робочої рідини та шуму. Ось чому комплектування шестерень за товщиною зубців сприяє підвищенню якості ремонту насоса. Зростанню ОП, КОП і розширенню технологічних можливостей способу природно сприяє подальше зменшення міжцентрової відстані за виразом (4). Відомо, що підшипники ковзання веденої шестерні сприймають навантаження на 15% більше, ніж підшипники ведучої шестерні. А тому була по 3 28791 ставлена задача дещо розвантажити підшипники веденої шестерні. Ця задача вирішується завдяки тому, що зменшення міжцентрової відстані - Dawр досягається шляхом зміщення ведучої шестерні в напрямку веденої. А пояснюється це тим, що таким чином досягається зміна напрямку і перерозподіл дії рівнодіючої гідравлічних сил на шестерні насосу. Порівняльний аналіз технічного рішення, що пропонується, з прототипом [3], показує, що він відрізняється від прототипу цілою низкою відмінних ознак, а саме: при ремонті насоса за способом, що пропонується: - обробляють не весь периметр колодязів корпусу, а тільки спрацьовану його частину і обробку здійснюють інструментом радіусом, що дорівнює радіусу перешліфованих шестерень в напрямку максимального зносу корпусу насоса, а при збиранні насоса шестерні зміщують в цьому напрямку на відстань с (див. (1)); - шестерні при збиранні встановлюють зі зменшенням міжцентрової відстані - Dawp1 (див. (2)); - перед шліфуванням шестерень, при дефектуванні, визначають товщину з убців шестерень на початковому колі, перед збиранням насоса їх комплектують за цим параметром з точністю до 0,01 мм і при збиранні насоса шестерні встановлюють зі зменшенням міжцентрової відстані на Dawp2 (див. (3)); - шестерні при збиранні встановлюють зі зменшенням міжцентрової відстані - Dawp, яке визначають за виразом (4); - зменшення міжцентрової відстані - Dawp досягається шляхом зміщення ведучої шестерні в напрямку веденої. Таким чином, бачимо, що спосіб, який пропонується відповідає критерію "новизна". Порівняння технічного рішення, що пропонується, з іншими, які мають місце у цій області, (найбільш істотні з яких описані в джерелах [1, 2, 3, 4, 5, 6]), а також встановлений логічний взаємозв'язок між відмітними ознаками винаходу і позитивними ефектами, що досягаються при рішенні зазначених задач, свідчить про їх істотність. Наприклад, в [2] описаний спосіб ремонту шестеренних насосів методом зменшених розмірів шляхом додаткової обробки зношених поверхонь його деталей і подальшого збирання насоса зі зміщенням осей шестерень на зменшену міжцентрову відстань. Однак спосіб, що пропонується, суттєво відрізняється тим, що: - по-перше, в ньому передбачені умови, при яких досягається ущільнення верхівок зубців шестерень при умові того, що корпус насосу не відновлюється на зменшений ремонтний розмір; - по-друге, зменшення міжцентрової відстані досягають не за рахунок конструктивної недоробки насосу, а за рахунок недоліків способу, а також за рахунок зносу зубців шестерень за товщиною, що дозволяє отримати такий ефект, як розширення технологічних можливостей способу. Таким чином, бачимо, що сукупність перелічених відмітних ознак дозволяє підвищити якість ремонту насоса, збільшити ОП і КОП, а також розширити технологічні можливості способу, тобто східні з аналогом відзнаки дозволяють досягти по зитивного ефекту, що дає підстави стверджувати, що ці ознаки відповідають критерію "істотні ознаки". Крім того, сукупність наведених відмінних ознак, за даними авторів, на дату подачі заявки невідома, що також свідчить про новизну способу. На фіг. 1 наведена схема зносів колодязів корпусу насоса, напрямок максимального зносу, положення стінок колодязів корпусу в новому, зношеному та розточеному, корпусі, а також розрахункова схема зміщень шестерень. На фіг. 2 наведена схема реалізації задуманого на стадії збирання насоса шляхом зміщення шестерень у відповідних напрямках. З фіг. 1 бачимо, що корпус насоса 1, який потрапляє до ремонту має максимальний знос вздовж прямої О01В1 (О 02В 2), яка розташована під кутом b до горизонтальної осі. Стінка корпусу в цьому випадку має положення 3 і відстоїть від стінки нового корпусу 2 на відстані - DRкmax. Під час ремонту корпус насоса розточують інструментом радіусом, який дорівнює радіусу перешліфованої шестерні – О21С1= О12С 2=Rшр в напрямку максимального зносу корпусу, що розташований під кутом b до горизонтальної осі симетрії. Стінки корпусу займають при цьому положення 4. При ремонті насоса шляхом зміщення шестерень в напрямку максимального зносу корпусу центр обертання шестерень зміщується вздовж прямої О01В1 (О02В2) на відстань с (див. фіг. 1), з положення O01 (О02) в положення О11 (О 12). При цьому оброблена стінка корпусу 4 дугою C2D2 з центральним кутом 2a, який визначають за формулою: (6) 2a= 2p/z де: z - число зубців шестерні, охоплює не менше одного зубця шестерні насоса при будь-якому куті її повороту, що впевнено забезпечує ущільнення верхівок зубців шестерень стінками корпусу. Міжцентрова відстань aw0 при цьому збільшується на Dawp1=2 с cosb. При впроваджені останнього пункту формули винаходу, при зменшенні міжцентрової відстані aw0 на Dawp (див. (4)) шляхом зміщення ведучої шестерні в напрямку веденої вздовж горизонтальної осі на відстань О11О21=Dawp центр обертання ведучої шестерні займає положення О21. При цьому кут прямої, вздовж якої відбувається зміщення ведучої шестерні, відносно горизонтальної осі, збільшується на кут g і дорівнює b+g, а зміщення шестерень відбувається на відстань b. На схемі фіг. 1 із трикутника О01О11О 13 видно, що О11О 21=Da wp (див. (4)). Використовуючи теореми "синусів" і "косинусів" знаходимо: g = arcsin b= D awp sinb b , Da2 + c 2 - 2Dawp c cos b . wp (7) (8) Отже, для виконання пропозиції формули способу "зменшення міжцентрової відстані - Dawp - досягається шляхом зміщення ведучої шестерні в 4 28791 напрямку веденої" необхідно змістити центр обертання ведучої шестерні вздовж горизонтальної прямої О11О21, що розташована під кутом b+g до горизонтальної осі на відстань b (див. (7) і (8)). Розточування корпусу в положенні центру обертання ведучої шестерні в точці О21 ведуть аналогічно попередньому випадку. Із фіг. 1 бачимо, що тиск, який розвиває насос, відтискує шестерні насоса в бік камери всмоктування, тобто в зону низького тиску – ЗНТ, і обробка корпусу в цьому місці незначно впливає на його жорсткість і міцність. Переріз стінок корпусу 1 в зоні високого тиску - ЗВТ - відповідає новому насосу, що дозволяє зберегти жорсткість і міцність корпусу. На фіг. 2 наведена схема реалізації задуманого на стадії збирання насоса шляхом зміщенняшестерень у відповідних напрямках. При збиранні насоса в корпус 1 встановлюють нижні втулки (на фіг. 2 не показані), в їх отвори своїми цапфами встановлюють шестерні, а далі верхні втулки 5. Отвори втулок під цапфи шестерень 6 розточують ексцентрично зі зміщенням центру на відстань с (див. (1)) в напрямку максимального зносу корпусу вздовж прямої, яка розташована під кутом b відносно горизонтальної осі для веденої шестерні і вздовж прямої, розташованої під кутом b+g до горизонтальної осі насоса (див. фіг. 1) на відстань b (див. (7) та (8)) для ведучої шестерні. Вищезазначені отвори у підшипниках удають з себе конструктивні бази, які орієнтують вінець шестерень 7 за допомогою цапф 6 відносно корпусу 1 таким чином, що зубці шестерень 7 ущільнюються заздалегідь обробленою частиною дуги корпусу 4 з центральним кутом 2a, що і забезпечує працездатність насоса. Суттєвість способу ремонту шестеренних насосів методом зменшених розмірів полягає ось в чому. Після миття, дефектування і заповнення дефектувальних відомостей шестерні, радіус яких Rши, направляють на шліфування, де і шліфують під найближчий ремонтний розмір до виведення слідів зносу до радіусу Rшр , вилучаючи при цьому припуск DRшр. Після шліфування, перед збиранням насосів, шестерні комплектують в пари з точністю до 0,01 мм. Відомо, що зноси шестерень за товщиною не перевищують 0,10...0,12 мм і іноді досягають 0,15 мм, при середньостатистичній величині зносу - 0,04 мм. З другого боку, існуючий мікрометричний інструмент дозволяє отримати похибку не менше 0,01 мм. А оскільки зношення деталей машин підкоряється нормальному розподілу, то більше ніж 92% шестерень будуть мати знос в інтервалі 0,01...0,07 мм. З наведеного зрозуміло, що при комплектуванні шестерень за товщиною зубців з точністю 0,01 мм слід запропонувати не більше шести ремонтних гр уп, що з точки зору практики є доволі доцільним. Комплектування шестерень по ремонтних групах за товщиною зубців дозволить суттєво знизити похибку кінематики зачеплення, що в свою чергу знизить динамічні перевантаження, як самих зубців шестерень, так і їх цапф, і підшипників насоса, що позитивно позначиться на якості ремонту насоса. Після цього корпус 1 (див. фіг. 1 і 2) розточують на розточувальному верстаті інструментом, радіус якого дорівнює Rшр в напрямку максимального зносу, (вздовж прямої під кутом b=75°...80° відносно до горизонтальної осі насосу), вилучаючи при цьому припуск DRкп. Стінка корпусу займає при цьому положення 4. Оскільки радіус інструменту явно менше радіусу колодязів, навіть нового корпусу, і розточування ведеться в напрямку максимального зносу, тобто в зоні низького тиску - ЗНТ (див. фіг. 1) , то в способі, що пропонується, забезпечується розточування тільки зношеної сторони корпусу насоса, залишаючи стінки корпусу в зоні високого тиску ЗВТ недоторканими (див. фіг. 1 і 2). Це забезпечує збереження міцності і жорсткості корпусу, передусім, в зоні високого тиску - ЗВТ насоса. Розточування корпусу на розточному верстаті забезпечує необхідну точність і шорсткість, чого неможливо досягти при обробці стінок колодязів зубцями шестерень. Як відомо, на цей час не існує досить ефективної технології відновлення втулок насоса 5 (див. фіг. 2), а тому їх виготовляють відливанням з наступною механічною обробкою під ремонтний розмір корпусу і цапф шестерень. При цьому отвори під цапфи 6 шестерень зміщують відносно їх геометричного центру в бік максимального зносу корпусу 1 на величину с, що визначається за формулою (1) (див. фіг. 1). В цьому випадку при збиранні насоса зубці шестерень 7 зміщуються на величину с в напрямку максимального зносу корпусу насоса 3 і ущільнюються спеціально заздалегідь обробленими стінками колодязів корпусу 4 на дузі з центральним кутом 2a, що і забезпечує працездатність насоса при будь-якому куті повороту шестерень (див. фіг. 2). Крім того, слід зауважити, що здійснення цього способу бажано проводити при організації незнеособленого ремонту насосів, а це значно прискорює припрацювання цементованих евольвентних профілів зубців шестерень. Із вищевикладеного слідує, що поставлена задача підвищення якості ремонту шестеренних насосів методом зменшених розмірів безумовно досягається за рахунок відмови від розточування корпусу насоса по всьому периметру, а розточування лише зношеної його частини інструментом, радіус якого дорівнює радіусу перешліфованих під ремонтний розмір шестерень Rшр, в напрямку максимального зносу корпусу насоса. Це підвищує точність обробки ущільнюючої частини стінки корпусу насоса. На стадії збирання насоса для забезпечення його працездатності шестерні зміщують в напрямку максимального зносу на величину с (див. формулу (1)), і це досягають спеціальним ексцентричним розточуванням втулок насоса. При реалізації винаходів, що стосуються зменшення міжцентрової відстані, розглянемо найбільш загальний випадок, який формулюється як "шестерні при збиранні встановлюють зі зменшенням міжцентрової відстані - Dаwp , яке визначають за виразом: Dawp=Dawp1+Da wp2 5 (4) 28791 і зменшення міжцентрової відстані - Dawp - досягається шляхом зміщення ведучої шестерні в напрямку веденої". При цьому ведену шестерню встановлюють так, як в попередньому випадку, а ведучу за допомогою ексцентричного розточування отворів у втулках зі зміщенням центру обертання вздовж прямої, розташованої під кутом b+g до горизонтальної осі насоса (див. фіг. 1) на відстань - b (див. (7) і (8)). Ця операція дає можливість максимально зменшити міжцентрову відстань, забезпечити працездатність насоса при такому способі ремонту корпусу, а також розвантажити підшипники веденої шестерні. Істотні відміни способу ремонту шестеренних насосів методом зменшених розмірів полягають в тому, що кожна із відмітних ознак винаходу, зокрема є необхідною, і в своїй сукупності достатніми умовами для здобутку рішення поставленої задачі. Приклад конкретного використання способу. Ремонтували насос НШ-46У, що надійшов до Кіровоградського РМЗ. Після миття і розбирання зношені деталі насосу надходять на дефектування, де визначають такі параметри, як максимальний знос корпусу 1 - DRкmax=0,20 мм, розміри зношеної шестерні 7 по радіусу Rші=27,45 мм, при зносі по радіусу DRші=0,05 мм і по товщині зубців DSwi=0,1 мм. Після цього шестерні 7 ремонтують методом зменшених розмірів шліфуванням зовнішнього діаметру під найближчий ремонтний розмір, а саме: до розмірів: Rшр=27,35 мм, вилучаючи припуск DRшп=0,05 мм. А після цього шестерні комплектують в пари за товщиною зубців. Після визначення ремонтних розмірів шестерень розпочинають ремонт корпусу насосу 1, який провадять теж за одну операцію розточуванням його зношених колодязів на вертикальнорозточувальному верстаті. При цьому розточування ведуть радіусом Rшр=27,35 мм в напрямку максимального зносу корпусу на глибину DRкп= =0,10 мм. Виготовлення втулок 5 полягає в відливанні заготовки з подальшою її механічною обробкою. При цьому розточування отворів під цапфи виконують ексцентрично зі зміщенням осі вздовж прямої, яка розташована під кутом b=80° відносно горизонтальної осі насоса на відстань с, яку визначають за формулою (1): Задача підвищення ОП і КОП може бути вирішена, якщо, крім того, зменшити міжцентрову відстань на Dawp1 за формулою (2) Dawp1=2 с cosb=2×0,4×cos80°=0,139 мм. Подальше зменшення міжцентрової відстані переслідує своєю метою не тільки подальше збільшення ОП і КОП, але й розширення технологічних можливостей способу. Це стає можливим завдяки раціональному використанню зносу зубців шестерень за товщиною. Знос зубців шестерень за товщиною дає можливість зблизити шестерні насосу ще на Dawp2 , чим і досягається розширення технологічних можливостей способу: 2DS wi z 2 × 0,1 × 8 = = 0,051 мм . p 3,14 Сумуючи Da wp1 і Dawp2 знайдемо максимально можливе сумарне зменшення міжцентрової відстані - Dawp : Dawp 2 = Dаwp=Dawp1+Da wp2=0,139+0,051=0,190 мм. (4) Реалізувати ці способи на практиці можливо шляхом розточування отворів у підшипниках ковзання зі зміщенням вздовж горизонтальної осі на величину Da wp1 , Da wp2 aбo Dawp. Однак більш ефективним є спосіб зменшення міжцентрової відстані - Dawp, яке досягається шляхом зміщення ведучої шестерні в напрямку веденої. В останньому випадку ведучу шестерню зміщують вздовж прямої, розташованої під кутом b+g, відносно горизонтальної осі на відстань b, і ці величини розраховують за формулами (7) та (8): g = arcsin Da wp sinb b = arcsin 0 ,190 sin80 o = 27,15 o. 0, 41 b = Da 2 + c 2 - 2D awp c cosb = wp = 0,192 + 0,4 2 - 2 × 0,19 × 0, 4 × cos80o = 0, 41 мм. Таким чином, для реалізації способу слід змістити отвір у підшипниках ведучої шестерні вздовж прямої, розташованої під кутом 80°+27°=107° на відстань b=0,41 мм. Впровадження винаходу у виробництво в порівняні з прототипом дозволить забезпечити: - підвищення якості ремонту, а саме: підвищення міцності і жорсткості корпусу насоса, підвищення точності і шорсткості обробки ущільнюючої частини стінок корпусу, забезпечення мінімального зазору в спряжені верхівки зубців шестерень - корпус насоса, забезпечення необхідного кута охоплення верхівок зубців шестерень і, нарешті, розвантаження підшипників ковзання насоса, зменшення динамічних навантажень, внаслідок роботи шестерень з різною товщиною зубців; - підвищення ОП і КОП, як показують розрахунки на 3...5%; - розширення технологічних можливостей способу; с=DRші+DRшп+DRкі+DRкп= =0,05+0,05+0,20+0,10=0,40 мм Збирання насосу проводять в звичайній послідовності: встановлюють нижні втулки, далі шестерні і верхні втулки. Ексцентрично розточені отвори втулок зміщують цапфи шестерень під кутом 80° до горизонтальної осі на відстань с=0,40 мм, а разом з ними і шестерні в сторону максимального зносу корпусу, що дає змогу ущільнити верхівки зубців шестерень спеціально заздалегідь обробленою частиною корпусу. При цьому центральний кут дуги, що охоплює верхівки зубців становить 45°, що дозволяє надійно забезпечити працездатність насоса, оскільки в зоні ущільнення постійно знаходиться не менше одного зубця шестерні при будь-якому куті повороту шестерень. 6 28791 - розвантаження підшипників веденої шестерні на 1...1,5%. Спосіб ремонту шестеренних насосів методом зменшених розмірів може бути успішно застосований на ремонтних підприємствах, що займаються централізованим ремонтом насосів. Спосіб відрізняється дуже малими витратами при відновленні шестерень, корпусу і насоса в цілому. 2. А. с. 530110 М. кл. 2 F04С1/04. Кудрявцев П.Р. ГОСНИТИ. Способ восстановления работоспособности шестеренного насоса. 3. А. с. 344160 М. кл. 2 F04С1/04 Кудрявцев П.Р. и др. ГОСНИТИ. Способ ремонта шестеренных насосов. 4. Кудрявцев П.Р. Повышение ресурса шестеренчатых насосов // Техника в сельском хозяйстве. – 1970. - № 3. - С. 67-72. 5. Ачкасов К.А. Прогрессивные способы ремонта с.-х. Те хники. 2-е изд., перераб. и доп. - М.: Колос, 1984. – 271 с. (С. 243-244). 6. Справочная книга по технологии ремонта машин в сельском хозяйстве / Под ред. А.И. Селиванова. - М.: Колос, 1975. - 600 с. (С. 354-360). Джерела інформації: 1. Технология ремонта машин и оборудования / Под ред. И.С. Левитского, изд. 2-е, перераб. и доп. - М.: Колос, 1975. - С. 396-402). Фіг. 1 7 28791 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for repairing gear pumps by method of reduced sizes

Автори англійськоюKuleshkov Yurii Volodymyrovych, Chernovol Mykhailo Ivanovych, Lichuk Mykhailo Vasyliovych, Mahopets Serhii Oleksandrovych, Kamenschykov Yevhen Viktorovych

Назва патенту російськоюСпособ ремонта шестеренных насосов методом уменьшенных размеров

Автори російськоюКулешков Юрий Владимирович, Черновол Михаил Иванович, Личук Михаил Васильевич, Магопец Сергей Александрович, Каменщиков Евгений Викторович

МПК / Мітки

МПК: B23P 6/00

Мітки: розмірів, методом, спосіб, насосів, шестеренних, зменшених, ремонту

Код посилання

<a href="https://ua.patents.su/8-28791-sposib-remontu-shesterennikh-nasosiv-metodom-zmenshenikh-rozmiriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту шестеренних насосів методом зменшених розмірів</a>

Попередній патент: Шторковий озонатор

Наступний патент: Шліфувальний верстат

Випадковий патент: Спосіб допологової підготовки