Спосіб отримання котоніну з короткого луб’яного волокна і установка для його здійснення

Номер патенту: 31628

Опубліковано: 16.12.2002

Автори: Погорілий Анатолій Григорович, Березненко Микола Петрович, Хохлова Ірина Яківна, Закутаєв Леонід Дмитрович

Формула / Реферат

1. Спосіб отримання котоніну з короткого луб'яного волокна, при якому сировину розпушують, піддають поетапному розволокненню, яке включає попереднє, основне і тонке чесання, укороченню волокон до заданої довжини і товщини, їх очищенню і обезпиленню, який відрізняється тим, що попередньо потік луб'яного волокна піддають затиску з утворенням звисаючої притиснутої борідки, укорочення волокна до заданої довжини і товщини здійснюють одночасно з операціями розпушування і поетапного розволокнення, а при тонкому чесанні і укороченні волокон до заданої довжини і товщини відокремлюють пухову групу волокон.

2. Спосіб по п. 1, який відрізняється тим, що операції розпушування сировини, поетапного розволокнення та укорочення волокон до заданої довжини і товщини, і їх очищення суміщають з обезпиленням потоку волокна.

3. Установка для отримання котоніну з короткого луб'яного волокна, яка містить встановлені по ходу технологічного процесу машину для розпушування і очищення волокон, що має барабан, машину для попереднього чесання і очищення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, розчісуючим барабаном, оснащеним суцільнометалевою пилковою гарнітурою, машину для основного чесання, очищення і укорочення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, двома розчісуючими барабанами, оснащеними суцільнометалевими пилковими гарнітурами, більш дрібнішими, ніж суцільнометалева пилкова гарнітура розчісуючого барабана машини для попереднього чесання і очищення волокон, машину для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини, оснащену засобами для утворення звисаючої борідки потоку волокна, двома розчісуючими барабанами, оснащеними суцільнометалевими пилковими гарнітурами, більш дрібнішими, ніж суцільнометалева пилкова гарнітура розчісуючого барабана машини для основного чесання, очищення і укорочення волокон, яка відрізняється тим, що машини для розпушування і очищення волокон для попереднього чесання і очищення волокон для основного чесання, очищення і укорочення волокон для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини оснащені засобами притиску звисаючої борідки потоку волокна, що містять направляючий столик і встановлений над ним з можливістю обертання навколо власної осі притискаючий рифлений циліндр, розчісуючий барабан машини для розпушування і очищення волокон оснащений голковою гарнітурою, розчісуючий барабан машини для попереднього чесання, укорочення і очищення волокон оснащений щонайменше шістьма голковими рейками, голки яких мають товщину, меншу ніж товщина голок розчісуючого барабана машини для розпушення і очищення волокна, нахилені до радіуса в бік впливу на волокно і вершинками утворюють поверхню, ексцентричну центру вала, барабани машини для основного чесання, очищення і укорочення волокон виконані у вигляді суцільнометалевої обичайки, жорстко закріпленої на опорних фланцях, по периметру яких розташовані реборди для закріплення кінців суцільнометалевої пилкової гарнітури, а в машині для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини розчісуючі барабани мають різний діаметр, оснащені суцільнометалевими пилковими гарнітурами різного ступеня тонкості, над головним барабаном розташоване головкове полотно, яке містить головки, оснащені смужками голкової гарнітури, які утворюють розчісуючу зону одночасного впливу на волокно гарнітури головного барабана і гарнітури головкового полотна.

Текст

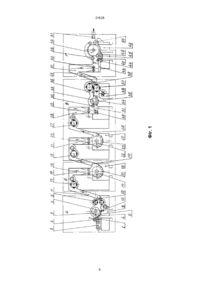

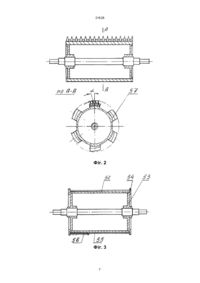

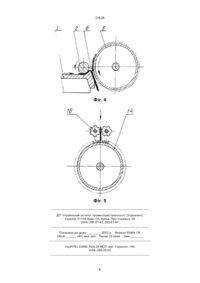

1. Спосіб отримання котоніну з короткого луб'яного волокна, при якому вихідн у сировину розпушують, піддають поетапному розволокненню, яке включає попереднє, основне і тонке чесання, укороченню волокон до заданої довжини і товщини, їх очищенню і обезпиленню, який відрізняється тим, що попередньо потік луб'яного волокна піддають зажиму з утворенням звисаючої прижатої борідки, укорочення волокна до заданої довжини і товщини здійснюють одночасно з операціями розпушування і поетапного розволокнення, а при тонкому чесанні і укороченні волокон до заданої довжини і товщини відокремлюють пухову гр упу волокон. 2. Спосіб по п. 1, який відрізняється тим, що операції розпушування вихідної сировини, поетапного розволокнення та укорочення волокон до заданої довжини і товщини, і їх очи щення суміщають з обезпиленням потоку волокна. 3. Установка для отримання котоніну з короткого луб'яного волокна, яка вміщує встановлені по ходу технологічного процесу машину для розпушування і очищення волокон, що має барабан, машину для попереднього чесання і очищення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, розчісуючим барабаном, оснащеним цільнометалевою пилковою гарнітурою, машину для основного чесання, очищення і укорочення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, двома розчісуючими барабанами, оснащеними цільнометалевою пилковою гарнітурою, більш дрібнішою ніж цільнометалева пилкова гарнітура розчісуючого барабана машини для попереднього чесання і очи A (54) СПОСІБ ОТРИМАННЯ КОТОНІНУ З КОРОТКОГО ЛУБ'ЯНОГО ВОЛОКНА І УСТАНОВКА ДЛЯ ЙОГО ЗДІЙСНЕННЯ 31628 Винахід відноситься до текстильної промисловості, зокрема, до технології отримання котоніну з короткого луб'яного волокна і дозволяє підвищити ефективність використання луб'яної сировини шляхом переробки низькосортного короткого луб'яного волокна до розмірів бавовноподібного волокна, тобто котоніну, придатного для виготовлення пряжі в суміші з бавовною і хімічними волокнами з довжиною волокна до 36-42 мм по кільцепрядомому способу прядіння, в суміші з вовною і хімічними волокнами з довжиною волокна до 80 мм для виготовлення пряжі по камвольній системі прядіння, в суміші з вовною, бавовною і хімічними волокнами з довжиною волокна до 65 мм для виготовлення пряжі по апаратній системи прядіння. Відомий спосіб котонізації луб'яного волокна, описаний в проспекті фірми "Ля Рош", Франція, 1994 р., при якому вихідн у сировину (коротке льняне волокно) розпушують, піддають поетапному розволокненню, яке включає попереднє, основне і тонке чесання, укорочення волокон, їх очищення і обезпилення. Вихідну сировину, льняну волокнисту масу, в якій волокна знаходяться в хаотичному стані, піддають укороченню на різальній машині роторного типу, потім додатково волокно розпушують, очищують і проводять поетапне розволокнення. Різання волокна на початковій стадії технологічного процесу по відомому способу не дозволяє контролювати довжину волокна, ускладнює його розщеплення на елементарні волокна, так як зрізані частини волокна вислизають з потоку під впливом гарнітури розчісуючих барабанів не розщепленими. Інтенсивне очищення луб'яного волокна, після його різання, у вільному стані значно підвищує механічне дроблення волокна, збільшує кількість нерозщеплених волокон і удовжує процес порушення міжволоконних зв'язків у комплексах волокна. Одержане таким чином котоні зоване льняне волокно характерне великою вмістимістю пухової гр упи волокон - до 40%, при цьому лінійна щільність котоніну складає 1,6 текс, закостриченість 4-5% і середня довжина волокна 21,5 мм. Відомий також спосіб отримання котоніну з короткого льняного волокна, описаний у проспекті фірни "ТЕМАФА" Німеччина, 1993р., стор. 1-10, при якому вихідну сировину розпушують, піддають поетапному розволокненню, яке включає попереднє, основне і тонке чесання, укороченню волокон до заданої довжини і товщини, їх очищенню і обезпиленню. Використання у відомому способі подачі потоку волокна під вплив робочих органів розчісуючих барабанів у вигляді вільно звисаючої борідки, а також багатоступеневе чесання і очищення при поетапному розволокненні призводить до збільшення пошкоджених відрізків волокон, удовжує процес порушення міжволоконних зв'язків в комплексах волокон, а те, що в технологічному процесі не передбачено відділення пухової групи волокон, призводить до її великого вмісту в кінцевому продукті - котоніні (19 до 33%). При цьому середня довжина отриманого волокна складає 26,2 мм, середня лінійна щільність від 0,91 до 1,19 текс, при засміченості до 4%. Відома установка для одержання котоніну з короткого луб'яного волокна, що описана у проспекті фірми "Ля Рош" Франція, 1994 р., стор. 5-8, містить по ходу те хнологічного процесу машини для розпушування волокна, машини для попереднього розпушування, змішування і очищення волокон, що містить барабан, оснащений ножовими колками і колосниковою решіткою під ним для відокремлення костри і пороків волокна, очищуючо-розпушувальну машину, оснащену шістьма послідовно розташованими колковими барабанами з колосниковими решітками під ними, машину для попереднього, основного і тонкого чесання, укорочення до заданої довжини і товщини і очищення волокон, що містить три послідовно розміщені секції, які мають засоби подачі потоку волокна, прижимний циліндр, якого оснащений еластичним покриттям, розчісуючими обертаючими барабанами, оснащеними цільно-металевою пилковою гарнітурою різного ступеню тонкості, сміттє-відбивними ножами. У відомій установці на початку технологічного процесу використовується різак роторного типу, наявність якого, а також притиснення потоку волокна циліндром з еластичним покриттям перед впливом розчісуючих барабанів, використання при розволокненні волокна ножової і кілкової гарнітури розчісуючи х барабанів не дозволяє в достатній мірі очистити і розволокнити відрізки до елементарних волоконець і збільшує кількість пошкоджених відрізків і пухову груп у волокна. Відома також установка для одержання котоніну з короткого луб'яного волокна, описана у проспекті фірми "ТЕМАФА" Німеччина, 1993 р., яка містить встановлені по ходу те хнологічного процесу машину для розпушування і очищення волокна, що має барабан, машину для попереднього чесання і очищення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, розчісуючим барабаном, оснащеним цільнометалевою пилковою гарнітурою, машину для основного чесання, очищення і укорочення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, двома розчісуючими барабанами, оснащеними цільнометалевою пилковою гарнітурою, більш дрібнішою ніж цільнометалева пилкова гарнітура розчісуючого барабану машини для попереднього чесання і очищення волокон, машину для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини, оснащену засобами для утворення звисаючої борідки потоку волокна, двома розчісуючими барабанами, оснащеними цільнометалевою пилковою гарнітурою більш дрібнішою ніж цільнометалева пилкова гарнітура розчісуючого барабану машини для основного чесання, очищення і укорочення волокон. Під розчісуючими барабанами розташовані колосникові решітки. Розпушування і очищення волокна у відомій установці здійснюється у вільному стані ножовими кілками, багаторазове чесання і розволокнення вільно звисаючої борідки потоку волокна уповільнює процес розщеплення комплексів волокон до елементарних волоконець, що призводить до ускладнення отримання котоніну з високою ступінню очищення і утонення волокон, малим вміщенням пухової гр упи волокон. В основу винаходу поставлена задача одержання такого способу і установки для одержання котоніну з короткого луб'яного волокна, в якому шляхом зміни умов виконання дій, в способі і введення нових елементів в установці, забезпечилась 2 31628 би інтенсифікація процесу розщеплення комплексів волокон до елементарних волоконець, завдяки чому котонін мав би лінійну щільність 0,3-1,2 текс, вміст пухової гр упи волокон не більш 8%, середню довжину волокна 36-42 мм і закостриченість 0,51,5%. Поставлена задача досягається тим, що у способі отримання котоніну з короткого луб'яного волокна, при якому вихідн у сировину розпушують, піддають поетапному розволокненню, яке включає попереднє, основне і тонке чесання, укороченню волокон до заданої довжини і товщини, їх очищенню і обезпиленню, згідно винаходу, попередньо потік луб'яного волокна піддають зажиму з утворенням звисаючої прижатої борідки, укорочення волокна до заданої довжини і товщини здійснюють одночасно з операціями розпушування і поетапного розволокнення, а при тонкому чесанні і укороченні волокон до заданої довжини і товщини, відокремлюють пухо ву гр упу волокон. Крім того, операції розпушування вихідної сировини, поетапного розволокнення та укорочення волокон до заданої довжини і товщини, і їх очищення суміщають з обезпиленням потоку волокна. Поставлена задача досягається також тим, що в установці для отримання котоніну з короткого луб'яного волокна, яка вміщує встановлені по ходу технологічного процесу машину для розпушування і очищення волокон, що має барабан, машину для попереднього чесання і очищення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, розчісуючим барабаном, оснащеним цільнометалевою пилковою гарнітурою, машину для основного чесання, очищення і укорочення волокон, оснащену засобами для утворення звисаючої борідки потоку волокна, двома розчісуючими барабанами, оснащеними цільнометалевою пилковою гарнітурою, більш дрібнішою ніж цільнометалева пилкова гарнітура розчісуючого барабану машини для попереднього чесання і очищення волокон, машину для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини, оснащену засобами для утворення звисаючої борідки потоку волокна, двома розчісуючими барабанами, оснащеними цільнометалевою пилковою гарнітурою більш дрібнішою ніж цільнометалева пилкова гарнітура розчісуючого барабану машини для основного чесання, очищення і укорочення волокон, згідно винаходу, машини для розрозпушування і очищення волокон, для попереднього чесання і очищення волокон, для основного чесання, очищення і укорочення волокон та для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини оснащені засобами прижиму звисаючої борідки потоку волокна, що містять направляючий столик і встановлений над ним з можливістю обертання навколо власної осі прижимаючий рифлений циліндр, розчісуючий барабан машини для розрихлення і очищення волокон оснащений голковою гарнітурою, розчісуючий барабан машини для попереднього чесання, укорочення і очищення волокон оснащений по меншій мірі шістьма голковими рейками, голки яких мають товщину, меншу ніж товщина голок розчісуючого барабана машини для розпушення і очищення волокна, нахилені до радіусу в бік впливу на волокно і верхівками утворюють поверхню, ексцентричну центру валу, барабани машини для основного чесання, очищення і укорочення волокон виконані у вигляді цільнометалевої обичайки, жорстко закріпленої на опорних фланцях, по периметру яких містяться реборти для закріплення кінців цільнометалевої пилкової гарнітури, а в машині для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини розчісуючі барабани мають різний діаметр, оснащені цільнометалевою пилковою гарнітурою різного ступеню тонкості, над головним барабаном розташоване шляпочне полотно, яке вміщує шляпки, оснащені полосками голкової гарнітури, які утворюють розчісуючу зону одночасного впливу на волокно гарнітури головного барабану і гарнітури шляпочного полотна. Зажим волокна перед розпушуванням і поетапним розволокненням з утворенням прижатої звисаючої борідки, на яку поетапно впливають голковою гарнітурою різного ступеня тонкості, цільнометалевою пилковою гарнітурою різного ступеня тонкості обертаючих розчісуючих барабанів, укорочення волокон до заданої довжини і товщини вже на стадії їх розрихлення і послідуючого поетапного розволокнення та відокремлення пухової групи волокон при здійсненні операцій тонкого чесання з укороченням волокон на цій стадії до заданої довжини і товщини призводить до руйнування механічних зв'язків між елементарними волоконцями, що забезпечує інтенсифікацію процесу розщеплення комплексів волокон до елементарних волоконець, завдяки чому отриманий котонін має лінійну щільність 0,3-1,2 текс, вміст пухо вої групи волоконне більш 8%, середню довжину волокна 36-42 мм і закостриченість 0,5-1,5%. Оснащення машини для розрихлення та групи машин для поетапного розволокнення волокон засобами прижиму звисаючої борідки потоку волокна, що містять направляючий столик і рухомий прижимаючий рифлений циліндр дозволяє здійснювати на кожній із машин процеси руйнування механічних зв'язків між елементарними волоконцями та відокремлення пухової гр упи волокон. Виконання розчісуючих барабанів машини для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини різного діаметра оснащених цільнометалевою пилковою гарнітурою різного ступеню тонкості, наявність в машині шляпочного полотна, оснащеного голковою гарнітурою, розміщеною над головним розчісуючим барабаном, а також величина розводок між гарнітурою головного розсісуючого барабана і шляпочного полотна також сприяє процесу руйнування механічних зв'язків між елементарними волоконцями та відокремлення пухової групи волокон на цій стадії обробки луб'яних волокон, що забезпечує інтенсифікацію процесу розщеплення комплексів волокон до елементарних волоконець, завдяки чому отриманий котонін має лінійну щільність 0,31,2 текс, вміст пухової групи волокон не більш 8%, середню довжину волокна - 36-42 мм і закостриченість 0,5-1,5%. На фіг. 1 зображена загальна схема установки для отримання котоніну з короткого луб'яного волокна, на фіг. 2 - загальний вигляд розчісуючого барабану машини для попереднього чесання, укорочення і очищення волокон, на фіг. 3 - загальний 3 31628 вигляд одного з розчісуючих барабанів машини для основного чесання, очищення і укорочення волокон, на фіг. 4 - схема утворення прижатої звисаючої борідки потоку волокна, на фіг. 5 - схема утворення звисаючої борідки потоку волокна. Установка для отримання котоніну з короткого луб'яного волокна містить встановлені по ходу технологічного процесу машину для розпушування і очищення волокон А, (фіг. 1), яка має засіб прижиму звисаючої борідки потоку волокна І, що містить направляючий столик 1 і встановлений на ним з можливістю обертання під радіальною нагрузкою навколо власної осі, прижимаючий рифлений циліндр 2, живильний транспортер 3 для подачі волокна на направляючий столик 1, колосникову решітку 4, розчісуючий барабан 5, оснащений голковою гарнітурою, з діаметром голок 2,2 мм, направляючу лопатку 6 для сміттєвідбивного ножа 7, угарну камеру 8, сітчасті барабани 9, розміщені під розчісуючим барабаном 5, вентилятор 10, пневмопровід 11, випускні циліндри 12, машину для попереднього чесання і очищення волокон Б, яка має конденсор 13, розчісуючий барабан 14, резервну камеру 15, засіб утворення звисаючої борідки потоку волокна II, який включає пару прижимних рифлених циліндрів 16 (фіг. 5), колосникову решітку 17, угарну камеру 18, пневмопровід 20, машину для основного чесання, очищення і укорочення волокон В, яка містить конденсор 19, резервну камеру 21, розчісуючий барабан 22, оснащений цільнометалевою пилковою гарнітурою типу 210Т, пару рифлених прижимаючих циліндрів 23, що утворюють звисаючу борідку потоку волокна, колосникову решітку 24, угарну камеру 25, пневмо-провід 26, конденсор 27, резервну камеру 28, рифлені циліндри живлення 29, подаючий циліндр 30, засіб прижиму звисаючої борідки потоку волокна III, що складається з направляючого столика 31 і прижимаючого рифленого циліндра 32, розчісуючого барабану 33, оснащеного більш дрібнішою цільнометалевою пилковою гарнітурою типу А5-1, ніж цільнометалева пилкова гарнітура розчісуючого барабана 22, колосникову решітку 34, угарну камеру 35, направляючий столик 36, нахилений під кутом 8-10°, сітчасті барабани 37, вентилятор 38, випускні циліндри 39, пневмопровід 40, машину для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини Г, яка має резервну камеру 41, рифлені циліндри живлення 42, направляючий столик 43, з рифленим прижимаючим циліндром 44, які утворюють засіб прижиму звисаючої борідки потоку волокна IV, (фіг. 4), приймальний барабан 45, оснащений цільнометалевою пилковою гарнітурою типу 210 Т, сміттєвідбивний ніж 7, колосникову решітку 46, головний барабан 47, оснащений цільнометалевою пилковою гарнітурою типу А 5-І і розташоване над ним шляпочне полотно 48, угарну камеру 49, знімальнопередаючий циліндр 50, конфузор 51. Розчісуючі барабани 22, 33, (фіг. 3), виконані у вигляді цільнометалевої обичайки 52, жорстко закріпленої на опорних фланцях 53, по периметру яких знаходяться реборти 54 для закріплення кінців цільнометалевої пилкової гарнітури 55 з голками 56. Розчісуючий барабан 14 оснащений по меншій мірі, шістьма голковими рейками 57 (фіг. 2), голки яких мають діаметр 1,7 мм, нахилені до радіусу в сторону впливу на волокно і верхівками створюють поверхню, ексцентричну центру валу, для поступового проникнення голок в виступаючу борідку. Установка працює слідуючим чином. Вихідна сировина - відходи тіпання, розкладають рівномірним шаром, товщиною 60-80 мм, на транспортер живлення 3, (фіг. 1), який подає їх на направляючий столик 1, з обертаючим під радіальною нагрузкою прижимаючим рифленим циліндром 2. Волокно, зажате поміж направляючим столиком 1 прижимним циліндром 2, утворює борідку, на яку впливають голки 56 розчісуючого барабану 5, що обертається. Зубами голок барабан пронизує борідку волокна, виступаючу із зажиму, (фіг. 4), прижимає її до робочого ребра направляючого столика 1 і розсічує, розділяючи пучки волокна на комплекси волокон, частково вкорочує їх до середньої довжини 160-220 мм. Сміттєві домішки, костриця і дефекти волокна, під дією центробіжної сили скидають з голок барабану і випадають в щілини між колосниками колосникової решітки 4 і в регульовану щілину між сміттєвідбивним ножем 7 і направляючою лопаткою 6. Волокно підсмоктується повітряним потоком, утворюваним вентилятором 10, до поверхні сітчастих барабанів 9, де частково обезпилюється. Очищення потоку волокна від костриці на цьому етапі досягає до 2,5% від загальної кількості. Далі шар волокна виводиться із машини розпушування випускними циліндрами 12 і під дією повітряного потоку, створюваного вентилятором конденсора 13, по пневмопроводу 11 поступає в резервну камеру 15, машини для попереднього чесання і очищення волокон Б. Волокно підхоплюється парою прижимних рифлених циліндрів 16, що обертаються під радіальною нагрузкою, і утворюють звисаючу борідку (фіг. 5), на яку впливають голки 56 розчісуючого барабану 14, що обертаються з швидкістю 560 об/хв. В зоні дії барабану проходить подальше прочісування волокна, розділення комплексів, відокремлення до 15% костриці, укорочення волокна до середньої довжини 120-160 мм і зменшення товщини волокна до лінійної щільності 5 текс. Сміттєві домішки й дефекти волокна під дією центробіжної сили скидаються з голок барабану і випадають через щілини колосникової решітки 17, в угарну камеру 18. Волокно виводиться з машини для попереднього чесання і очищення волокон Б повітряним потоком, створеним вентилятором конденсора 19, по пневмопроводу 20, обезпилюється і поступає в резервну камеру 21 машини для основного чесання, очищення, обезпилення і укорочення волокон В. З резервної камери 21 волокно парою прижимаючих рифлених циліндрів 23, які обертаються під радіальною нагрузкою, і утворюють звисаючу борідку потоку волокна, на яку впливають зуби розчісуючого барабану 22, оснащеного цільномуталевою пилковою гарнітурою типу 210Т, або 110. В цій зоні чесання проходить інтенсивне розволокнення комплексів волокон, їх вкорочення, виділення костриці і дефектів волокна, які випадають в угарну камеру 25 через щілини колосникової решітки 24. Волокно знімають з зубів розчісуючого барабану 22, повітряним потоком, створеним вентилятором конденсора 27 і по пневмопроводу 26 на 4 31628 правляють на сітчасті барабани 37, де обезпилюють і подають в резервну камеру 28 другої секції машини для основного чесання, очищення, обезпилення і укорочення волокон В, а потім підхоплюють прижимними рифленими циліндрами 29, які обертаються під радіальною нагрузкою, і з допомогою подаючого циліндра 30 подають на направляючий столик 31, прижимаються до нього рифленим циліндром 32, який обертається і вводиться циліндром у вигляді прижатої звисаючої борідки потоку волокна в зону дії гарнітури розчісуючого барабану 33, оснащеного більш дрібнішою цільнометалевою пилковою гарнітурою типу А 5-І. Костриця і короткі волокна випадають через щілини колосникової решітки 34 в угарну камеру 35, а повітряним потоком, створеним вентилятором 38, волокно знімається з зубів барабану 45 і по направляючому столику 36, піднятому на 8-10°, подають на поверхню сітчастих барабанів 37, де волокно обезпилюють і вводять випускними циліндрами 39 в зону пневмопроводу 40. Високошвидкісна обробка волокна на машині для основного чесання, очищення, обезпилення і укорочення волокон В дозволяє довести укорочення волокна до середньої довжини 80-120 мм з зменшенням лінійної щільності до 3-3,5 текс при засміченості не більше 6-8%. Під дією повітряного потоку пневмопроводу 40, волокно подають в резервну камеру 41 бункерного живлення машини для тонкого чесання, очищення і укорочення волокон до заданої довжини і товщини Г. Із резервної камери 41 волокно подають прижимним рифленим циліндром 42 на направляючий столик 43 і прижимають до останнього прижимним рифленим циліндром 44, що обертається під радіальною нагрузкою. Волокно, зажате між направляючим столиком 43 і прижимним рифленим циліндром 44, утворює прижату борідку потоку волокна, на яку впливають гарнітурою приймального барабану 45, оснащеного цільномуталевою пилковою гарнітурою типу 210 Т. Під приймальним барабаном 45 розміщені сміттєвідбивний ніж 7 і колосникова решітка 46, через щілини яких випадають в угарну камеру 49 короткі волокна, костриця і інші дефекти волокна. З приймального барабану 45 волокно переміщують на поверхню головного барабану 47, над верхньою части ною якого розміщене шляпочне полотно 48. В зоні дії гарнітури головного барабану 47 і гарнітури шляпочного полотна відбуваються остаточне розволокаення комплексів на елементарні волоконця, паралелізація їх, відокремлення вузолків і зажгучених волокон, відокремлення пухової групи волокон, шляхом одночасного впливу на волокно гарнітури шляпочного полотна 48 і головного барабану 47. З головного барабану 47 волокно знімають знімально-передаючим циліндром 50 і через дифузор 51 направляють повітряним потоком, створеним вентилятором конденсора змішувача-накопичувача. Приклад способу отримання котоніну з короткого луб'яного волокна. Луб'яне волокно в кіпах вагою 60 кг подають на транспортер, з якого потік луб'яного волокна піддають зажиму з утворенням звисаючої прижатої борідки, розрихляють та укорочують волокно до 220 мм, очищають його та обезпилюють до закостриченості 22%. Далі потік волокна піддають зажиму з утворенням звисаючої борідки перед поетапним його розволокненням. При попередньому чесанні укорочення волокна здійснюють до 160 мм, а після очищення та обезпилення волокно має лінійну щільність 5 текс та закостриченість 15%. При основному чесанні укорочення волокна здійснюють до 120 мм, а після очищення та обезпилення волокно має лінійну щільність 3,5 текс та закостриченість 8%. При тонкому чесанні відокремлюють пухову гр упу волокон, очищають та обезпилюють волокна, а укорочення волокна здійснюють до 36 мм. Отриманий котонін має лінійну щільність 0,55 текс, закостриченість 0,8% та вміст пухової групи волокон 8%. При реалізації пропонованого способу і установки для його здійснення не потрібно спеціального обладнання, а за основу беруть обладнання підготовчих відділів бавовнопрядильної та паперової галузей легкої промисловості з деякими суттєвими конструктивними змінами, а якісні показники котоніну, одержаного даним способом і на пропонованій установці при лінійній щільності волокна 0,3-1,2 текс, засміченості 0,5-1,5% і вмісту пухової групи волокон до 8%, мають середню довжину волокна 35 мм. 5 Фіг. 1 31628 6 31628 Фіг. 2 Фіг. 3 7 31628 Фіг. 4 Фіг. 5 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining cottonine from short bast fiber and apparatus for its implementation

Автори англійськоюBereznenko Mykola Petrovych, Pohorilyi Anatolii Hryhorovych, Khokhlova Iryna Yakivna

Назва патенту російськоюСпособ получения котонина из короткого лубяного волокна и установка для его осуществления

Автори російськоюБерезненко Николай Петрович, Погорилый Анатолий Григорьевич, Хохлова Ирина Яковлевна

МПК / Мітки

МПК: D01B 1/00

Мітки: луб'яного, котоніну, установка, короткого, спосіб, здійснення, отримання, волокна

Код посилання

<a href="https://ua.patents.su/8-31628-sposib-otrimannya-kotoninu-z-korotkogo-lubyanogo-volokna-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання котоніну з короткого луб’яного волокна і установка для його здійснення</a>

Попередній патент: Гідролокаційна система

Наступний патент: Спосіб одержання магнієвої солі заміщеного сульфінілом гетероциклу

Випадковий патент: Модульна система зберігання