Спосіб азотування стальних виробів

Номер патенту: 31768

Опубліковано: 15.12.2000

Автори: Волосюк Володимир Миронович, Каратєєв Арнольд Михайлович, Орлов Валерій Дмитрович

Текст

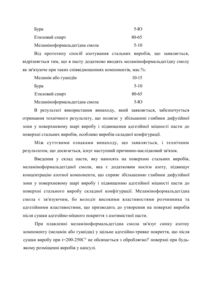

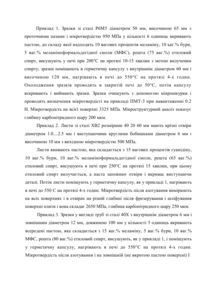

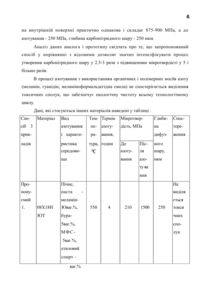

МПК6 С23 С 8/26 СПОСІБ АЗОТУВАННЯ СТАЛЬНИХ ВИРОБІВ Винахід відноситься до області хіміко-термічної обробки стальних виробів, а саме до азотування, і може бути використаний у машинобудуванні та інших галузях народного господарства для підвищення поверхневої твердості, міцності, зносостійкості деталей машин та інструменту. Відомий спосіб поверхневого зміцнення стальних деталей, який включає азотування або низькотемпературну нітроцементацію і наступне загартування, яке проводять в інтервалі температур, верхня межа якого складає 650°С, а нижня - обмежена температурою евтектоїдного а—>у - перетворення згідно з діаграмою залізо-азот [1]. Загальними ознаками відомого і способу, що заявляється, є азотування і нагрівання деталей до 600°С. Недоліком відомого способу є його складність, трудомісткість та енергоємність. Найбільш близьким за технічною суттєвістю до способу, що пропонується, є відомий спосіб азотування стальних виробів [2], який включає нанесення на поверхню виробів пасти, що містить органічні сполуки у вигляді меламіну або гуанідіну, буру і зв'язуюче - етиловий спирт, попередню сушку виробів у термошафі при температурі 200-250°С на протязі 10-15 хвилин після цього розміщення виробу в герметичній капсулі, нагрів до температури насичення 500600°С і витримку при даній температурі 1-4 годин у залежності від марки зміцнюємого матеріалу при таких співвідношеннях компонентів пасти, мас.%: Меламін або гуанідін Бура Етиловий спирт 10-15 5-Ю 75-85 Загальними ознаками відомого прототипу і способу азотування стальних виробів, що заявляється, є нанесення на поверхню виробів пасти, яка включає азотвмістну органічну сполуку у вигляді меламіну або гуанідіну, буру, етиловий спирт і зв'язуюче, попередня сушка виробів при температурі 200-250°С на протязі 10-15 хвилин, після цього розміщення виробів у герметичній капсулі і їх нагрів до температури насичення 500-600°С з наступною витримкою. До недоліків відомого способу слід віднести недостатню глибину дифузійної зони у поверхневому шарі виробу внаслідок обсипання зв'язуючого з поверхні при нагріві і плавленні, тому що етиловий спирт, який використовується як зв'язуюче, не забезпечує надійної адгезії пас ги до поверхні виробів і особливо виробів складної конфігурації. В основу винаходу поставлене завдання удосконалення способу азотування стальних виробів шляхом введення в пасту, яку наносять на поверхню стальних виробів, меламіноформальдегідної смоли при запропонованому співвідношенні компонентів пасти, чим забезпечується збільшення глибини дифузійної зони у поверхневому шарі виробу і підвищення адгезійної міцності пасти до поверхні стального виробу, навіть виробів складної конфігурації, і за рахунок цього досягається підвищення твердості та зносостійкості поверхневого шару стальних виробів, особливо виробів складної конфігурації, а також зниження часу процесу азотування. Поставлене завдання досягається тим, що в способі азотування стальних виробів, що полягається в нанесенні на поверхню виробів пасти, яка включає азотвмістну органічну сполуку у вигляді меламіну або гуанідіну, буру, етиловий спирт та зв'язуюче, у попередньої сушці виробів при температурі 200-250°С на протязі 10-15 хвил, після цього в розміщеній виробів у герметичній капсулі та їх нагріві до температури насичення 500-600СС з наступною витримкою, згідно винаходу, в пасту додатково вводять меламілоформальдегідну смолу як зв'язуюче при таких співвідношеннях компонентів, мас.%: Меламін або іуанідін 10-15 Бура Етиловий спирт Меламіноформальдегідна смола 5-Ю 80-65 5-10 Від прототипу спосіб азотування стальних виробів, що заявляється, відрізняється тим, що в пасту додатково вводять меламіноформальдегідну смолу як зв'язуюче при таких співвідношеннях компонентів, мас.%: Меламін або гуанідїн Бура Етиловий спирт Меламіноформальдегідна смола 10-15 5-10 80-65 5-Ю В результаті використання винаходу, який заявляється, забезпечується отримання технічного результату, що полягає у збільшенні глибини дифузійної зони у поверхневому шарі виробу і підвищення адгезійної міцності пасти до поверхні стальних виробів, особливо виробів складної конфігурації. Між суттєвими ознаками винаходу, що заявляється, і технічним результатом, що досягається, існує наступний причинно-наслідковий зв'язок. Введення у склад пасти, яку наносять на поверхню стальних виробів, меламіноформальдегідної смоли, яка є додатковим носієм азоту, підвищує концентрацію азотної компоненти, що сприяє збільшенню глибини дифузійної зони у поверхневому шарі виробу і підвищенню адгезійної міцності пасти до поверхні стального виробу складної конфігурації. Меламіноформальдегідна смола є зв'язуючим, бо володіє високими властивостями розчинника та адгезійними властивостями, що призводить до утворення на поверхні виробів після сушки адгезійно-мїцного покриття з азотвмістної пасти. При плавленні меламіноформальдегідна смола зв'язує сипку азотну компоненту (меламін або гуанідш) у щільне адгезійно-тривке покриття, що після сушки виробу при і=200-250С° не обсипається з обробляємо!' поверхні при будьякому розміщенні виробів у капсулі. Спосіб азотування стальних виробів, що заявляється, здійснюють таким чином. Пасту, що містить меламін або гуанідін як органічну азотвмістну сполуку, буру, етиловий спирт та меламіноформальдегідну смолу як зв'язуюче, наносять безпосередньо на обробляєму поверхню стальних виробів. Формули меламіну або гуанідіну наступні: Меламін N - C(NH2)N - C(NH2)N = CM І2, або структурно N H2N-C C-NH2 N N С NH2 Вміст азоту 66.6%. Гуанідін NH = C(NH2)2 Вміст азоту 71.2%. Бура (Na2B4O7) є активатором процес)' і сприяє підвищенню спроможності до насичення поверхневого шару виробів нітридами, а також боридами. Етиловий спирт служить для гомогенізації пасти і при підсушуванні пасти при температурі до 250С° у термошафі, спирт вилучується зі складу пасти. Меламіноформальдегідна смола, що використовується як зв'язуюче, вносить додатково азотвмістну компонешу, що посилює нітридну складову покриття, збільшуючи дифузійний шар при скороченні часу обробки. Стальні вироби з нанесеною на їх поверхню пастою заздалегідь просушують у термошафі при 200-250°С на протязі 10-15 хвилин для вилучення спирту І вологи. Після цього деталі розміщують в герметичній капсулі і проводять нагрів, наприклад, в печі до температури азотування 500-600°С та витримують при даній температурі 1-4 години в залежності від марки зміцнюємого матеріалу. Приклад 1. Зразки зі сталі Р6М5 діаметром 50 мм, височиною 65 мм з проточними пазами і мікротвердістю 950 МПа у кількості 6 одиниць вкривають пастою, до складу якої надходять 10 вагових процентів меламіну, 10 ьаг.% бури, 5 ваг.% меламіноформальдегідної смоли (МФС), решта (75 ваг.%) етиловий спирт, висушують у печі при 200°С на протязі 10-15 хвилин з метою вилученим спирту, зразки поміщюють в герметичну капсулу з внутрішнім діаметром 60 мм і височиною 120 мм, нагрівають в печі до 550°С на протязі 4-х годин. Охолодження зразків проводять в закритій печі до 50°С, потім капсулу вскривають і виймають зразки. Зразки очищують з допомогою мікрошкурки і проводять визначення мікротвердісті на прикладі ПМТ-3 при навантаженні 0.2 Н. Мікротвердість на всієї поверхні 3325 МПа. Мікроструктурний аналіз показує глибину карбонітридного шару 200 мкм. Приклад 2. Листи зі сталі ХВ2 розмірами 40 20 60 мм мають крізні отвіри діаметром 1.0....2.5 мм і виступаючими круглими бобишками діаметром 6 мм і височиною 10 мм з вихідною мікротвердістю 500 МПа. Листи вкивають пастою, яка складається з 15 вагових процентів гуанідіну, 10 ваг.% бури, 10 ваг.% меламіноформальдегідної смоли, решта (65 ваг.%) етиловий спирт, висушують в печі при 250°С на протязі 15 хвилин, при цьому етиловий спирт вилучається, а паста заповнює отвіри і вкривас виступаючи деталі. Потім листи поміщують у герметичну капсулу, як у прикладі 1, нагрівають в печі до 550 С на протязі 4-х годин. Мікротвердість після азотування вимірюють на всіх поверхнях і в отвірах на різній глибині після фрезерування і шліфування поверхні плити і вона складає 2650 МПа, глибина карбонітридного шару 250 мкм. Приклад 3. Зразки у вигляді труб зі сталі 40Х з внутрішнім діаметром 6 мм і зовнішним діаметром 12 мм, довжиною 100 мм у кількості 5 одиниць вкривають всередені пастою, яка складається з 15 ваг.% меламіну, 5 ваг.% бури, 10 ваг.% МФС, решта (80 ваг.%) етиловий спирт, висушують, як у прикладі 1, і поміщують у герметичну капсулу, нагрівають в печі до 550°С на протязі 4-х годин. Мікротвердість після азотування і на зовнішній (не вкритою пастою поверхні) І 6. на внутрішній поверхні практично однакова і складає 875-900 МПа, а до азотування - 250 МПа, глибина карбонітридного шару - 250 мкм. Аналіз даних аналога і прототипу свідчать про те, що запропонований спосіб у порівнянні з відомими дозволяє значно інтенсіфікувати процес утворення карбонітридного шару у 2.5-3 рази з підвищенням мікротвердісті у 5 і більше разів. В процесі азотування з використанням органічних і полімерних носіїв азоту (меламін, гуанідін, меламіноформальдегідна смола) не спостерігається виділення токсичних сполук, що забезпечує екологічну чистоту всьому технологічному циклу. Дані, які стосуються інших матеріалів наведені у таблиці . Спо Матеріал Вид Тем- Термін сіб 3 азотування пе азоту прик і характе ра ристика Глиби Спос дість, МПа на тере дифуз ження вання, ладів Мікротвер тура, годин ща ного азоту °С Після шару, вання середови До азо мкм ту ва ння Про Пічне, пону паста ємий меламін 1. Не виділя ється 08Х18Н Юваг.%, ЮТ бура чних 5ваг.%, спо МФС лук 5ваг.%, етиловий спирт ваг.% 550 4 210 1500 250 токси 2. 08X18Н1 ОТ паста 550 Пічне, 4 210 1700 250300 меламін-10 ваг.%, бура-10 ваг.%, МФС - 10 ваг.%, етиловий спирт -70 ваг.% 3. ЗОХН Пічне, 550 4 300 560 50-60 900 210 U 200 паста гуанідін10 ваг.%, бура-10 ваг.%, МФ С -5 ваг.%, етиловий спирт -75 ваг.% Відо 08X18Н мий 1ОТ 200 1000 Виділяють ся 1100 токси чні гази 40X 510 18-24 250 510 250 560 Таким чином, спосіб азотування стальних виробів, що заявляється, забезпечує підвищення твердості та знососгійкості поверхневого шару виробів, і в тому числі, виробів складної конфігурації, а також зниження часу процесу азотування. Джерела інформації: 1. Авт. свід. СРСР № 1763517, МКИ 5 С 23 С 8/22, 8/26, заявл. 02.11.90, публ. 23.09.92. Бюл J4° 35. 2. Авт. свід. СРСР № 1687645, МКИ5 С 23 С 8/12, заявл. 06.02.89, публ. 30.10.91. Бюл. № 40 (прототип).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for nitrogen hardening of steel articles

Автори англійськоюKaratieiev Arnold Mykhailovych, Volosiuk Volodymyr Myronovych, Orlov Valerii Dmytrovych

Назва патенту російськоюСпособ азотирования стальных изделий

Автори російськоюКаратеев Арнольд Михайлович, Волосюк Владимир Миронович, Орлов Валерий Дмитриевич

МПК / Мітки

МПК: C23C 8/24

Мітки: стальних, виробів, азотування, спосіб

Код посилання

<a href="https://ua.patents.su/8-31768-sposib-azotuvannya-stalnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб азотування стальних виробів</a>

Попередній патент: Спосіб діагностики оклюзії стегново-підколінного сегмента артерій нижніх кінцівок та пристрій для пережимання глибокої артерії стегна

Наступний патент: Блок керування гідравлічний

Випадковий патент: Компенсатор зниження рівня звуку пострілу