Спосіб обробки стальних виробів

Номер патенту: 19356

Опубліковано: 25.12.1997

Автори: Ковальчук Вячеслав Йосипович, Ткачов Володимир Іванович, Гребенюк Станіслав Олексійович, Витвицький Віктор Іванович, Бережницька Марія Пилипівна

Формула / Реферат

Спосіб обробки стальних виробів, що включає гартування, відпуск та шліфування, який відрізняється тим, що в процесі відпуску стальний виріб наводнюють протягом 2-х годин при тиску 3 МПа з подальшим охолодженням в атмосфер! водню, а після шліфування обезводнюють у вакуумі при температурі 150°С протягом 2-х годин.

Текст

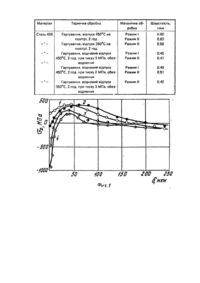

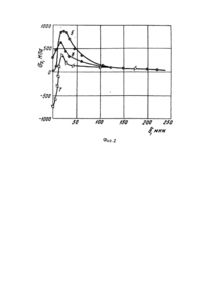

Винахід відноситься до обробки металів, зокрема до обробки наводнюванням стальних виробів, і може бути використаний в машинобудуванні для підвищення працездатності деталей машин. Завданням винаходу є покращання якості поверхневих шарів металічних виробів шляхом створення в них залишкових напружень стиску, а також зменшення шорсткості поверхні. Поставлене завдання розв'язується слідуючим чином. В процесі термічної обробки - гартування та відпуску - проводять наводнення металу з газового середовища при тиску 3 МПа протягом 2-х год при температурі відпуску, тобто суміщають наводнення з термічною обробкою - відпуском (замість пічного відпуску на повітрі проводять водневий відпуск). Потім, після охолодження у водні, піддають чистовому електрокорундовому шліфуванню з подальшим обезводненням при температурі 150°С протягом 2 год у вакуумі. В процесі водневого відпуску в газовому середовищі при тиску 3 МПа проходить інтенсивне наводнювання металу, змінюються його властивості. Покращується його податливість до механічної обробки. Електрокорундове шліфування такого металу приводить до виникнення в поверхневих шарах виробу залишкових напружень стику, які є резервом міцності деталей машин. Поверхня виробу має вищий клас чистоти в порівнянні з поверхнею виробу після відпуску на повітрі та електрокорундового шліфування. Обезводнення шліфованих виробів є необхідним, поскільки дальнійша присутність водню в металі при експлуатації робить його крихким, що приводить до передчасного руйнування виробів. При температурі 150°С проходить ефективна дегазація - обезводнювання. Дві години достатньо для повної дегазації. Підвищення температури дегазації небажано, поскільки спостерігається зменшення величини залишкових напружень стиску. При меншій температурі до 100°С процес дегазації сповільнюється, що потребує збільшення витримки (до 10 год та більше). Суттєва відмінність запропонованого винаходу полягає в проведенні 2-годинного наводнювання сталі в процесі відпуску при тиску 3 МПа з подальшим охолодженням у водні та 2-годинного низько-температурного (150°С обезводнювання у вакуумі після шліфування, що забезпечує покращання якості стальних виробів. Суть способу полягає у слідуючому. С тальні вироби нагрівають в печі до температури вище Ас3, витримують, охолоджують в маслі, очищають поверхню від масла та проводять середній відпуск на протязі 2 год в газовій камері при тиску водню 3 МПа з подальшим охолодженням в цьому ж середовищі. Після цього одразу ж проводять електрокорундове шліфування, а потім обезводнювання у вакуумі при температурі 150°С протягом 2 годин. На фіг.1 приведені епюри залишкових напружень в поверхневих шарах зразків Із гартованої та відпущеної сталі 40Х при температурі 450°С, 2 год в повітрі (1,2) та у водні (3,4) після електрокорундового шліфування по режиму І (1,3) і по II (2,4). На фіг.2 показані епюри залишкових напружень в поверхневих шарах зразків із гартованої та відпущеної сталі 40Х при температурі 350°С, 2 год в повітрі (5), в гелії (6) та у водні (7) після шліфування по режиму ІІ. Приклад 1. Проводили обробку зразків Із сталі 40Х відомим способом та запропонованим. Нагрівання зразків діаметром 20 та довжиною 150мм проводили в печі до температури 860°С та витримували 40 хв, потім охолоджували в маслі. Частину зразків відпускали в печі на повітрі, а другу частину зразків, попередньо очищаючи їх від масла, відпускали у водні в спеціальній камері при температурі 450°С протягом 2 годин з охолодженням в тому ж середовищі. Всі зразки шліфували по режиму і та II. Режим І: швидкість електрокорундового круга (ЭВ25СМІК) νкр. = 39 м/сек; швидкість зразка νзр. - 2,3 м/хв; поздовжня подача Sпозд. = 0,15 (в долях ширини круга на один оберт); поперечна поддча Sпоп. = 0,06 мм/дв.хід. Зразки після водневого відпуску шліфували, а потім їх обезводнювали у вакуумі при температурі 150°С протягом 2-х годин. Після обробки зразків визначали залишкові макронапруження в поверхневих шарах на шорсткість поверхні. Залишкові напруження визначали механічним методом, в основу якого входить вимірювання деформації при згині зразка внаслідок послідовного зняття шарів металу на половині циліндру. Шорсткість вимірювали профілограф-профілометром моделі 201. В процесі шліфування зразків в поверхневих шарах формуються різні по знаку, величині та характеру розподілу залишкові напруження (фіг.1). При шліфуванні сталі, гартованої та відпущеної на повітрі, в поверхневих шарах виникають розтягуючі залишкові напруження, глибина залягання яких складає 180 мкм від поверхні, а в зразках, гартованих та відпущених у водні - залишкові напруження стиску, максимум яких спостерігається біля поверхні та складає 500 МПа (реж.І) і 1050 МПа (реж.ІІ) (фіг.1, епюри 3,4). Значення шорсткості поверхні приведені в таблиці. Найкраща мікрогеометрія поверхні в шліфованих (реж.І) зразках Із гартованої та відпущеної сталі у водні при тиску 3 МПа. Приклад 2. Проводили підготовку зразків Із сталі 40Х. Гартували зразки при температурі 360°С в маслі, потім відпускали при 350 С протягом 2 годин. Відпуск проводили по частинах окремо в різних середовищах на повітрі, у водні та гелію з наступним охолодженням в тому ж середовищі. Потім зразки шліфували по одному і тому ж режимі II. Термічну обробку в інертному газі - гелії проводили з метою перевірки отриманого ефекту наводнення. Зразки після водневого відпуску та шлі фування обезводнювали по тому ж режимі, що й у прикладі 1. При шліфуванні гартованої та відпущеної сталі на повітрі і в гелію в поверхневих шарах виникають залишкові напруження розтягу, а відпущеної у водні - напруження стиску. Слід відмітити, що на характер розподілу залишкових напружень впливає структура сталі. Епюри, отримані в прикладах 1 та 2, різні. Однак ефект від наводнювання, що проявляється в покращенні якості поверхневих шарів, спостерігається в сталі різного структурного стан у. Таким чином, запропонований спосіб обробки стальних виробів в порівнянні з відомим підвищує якість поверхневих шарів шляхом створення в них залишкових напружень стиску, а також зменшення шорсткості поверхні.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel articles treatment

Автори англійськоюBerezhnytska Mariia Pylypivna, Vytvytskyi Viktor Ivanovych, Tkachov Volodymyr Ivanovych, Hrebeniuk Stanislav Oleksiiovych, Kovalchuk Viacheslav Yosypovych

Назва патенту російськоюСпособ обработки стальных изделий

Автори російськоюБережницкая Мария Филипповна, Витвицкий Виктор Иванович, Ткачов Владимир Иванович, Гребенюк Станислав Алексеевич, Ковальчук Вячеслав Иосифович

МПК / Мітки

Мітки: стальних, обробки, виробів, спосіб

Код посилання

<a href="https://ua.patents.su/3-19356-sposib-obrobki-stalnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки стальних виробів</a>

Попередній патент: Спосіб одержання алкідних смол

Наступний патент: Спосіб одержання високоякісної сталі в дуговій сталеплавильній печі

Випадковий патент: Спосіб прогнозування утворення аневризми лівого шлуночка у хворих гострим інфарктом міокарда